1.本实用新型涉及加工刀具技术领域,尤其涉及一种适用于内腔弧形轨道的加工刀具组件。

背景技术:

2.现有加工内腔圆弧跑道的加工方法一般有两种,第一种是通过定制特制的镗刀加到车床上对圆弧跑道进行加工,第二种是加工中心定制的专用刀盘,在加工过程中进行自动对刀,更换刀具,进行加工。

3.现有的两种加工方法都存在着各自不足的地方,通过定制的镗刀进行加工的方法,其与圆弧跑道及旋转中心的空口加工是分两次装夹加工完成的,在圆弧跑道的形位公差要求有较高要求时,其往往并不能够达到或者需要付出较高的加工成本,同时定制该特殊镗刀的价格也会比一般常用刀具高出数倍。而通过加工中心的定制的专用刀盘来加工该工序,加工精度跟加工时长都能得到保证,但是专用刀盘的价格往往需要数十万的成本。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种适用于内腔弧形轨道的加工刀具组件,可降低制造成本,提高加工效率。

5.为解决上述技术问题,本实用新型提供了一种适用于内腔弧形轨道的加工刀具组件,所述刀具加工组件包括刀杆、与所述刀杆可拆卸连接的刀盘以及连接件,所述刀盘为回转体结构;

6.所述刀盘上设有第一安装槽及第二安装槽,所述第一安装槽内设有第一加工刀具,所述第二安装槽内设有第二加工刀具;

7.所述第二加工刀具相对于第一加工刀具偏移预定距离,且其偏移方向与加工进给方向一致,以使所述刀盘转动一周,可对工件进行粗加工与精加工。

8.作为上述技术方案的改进,所述第一加工刀具依次设有第一安装段及第一加工刀刃段,其中,所述第一安装段设于所述第一安装槽内,所述第一加工刀刃段位于所述第一安装槽的外侧。

9.作为上述技术方案的改进,所述第二加工刀具依次设有第二安装段及第二加工刀刃段,其中,所述第二安装段设于所述第二安装槽内,所述第二加工刀刃段位于第二安装槽的外侧。

10.作为上述技术方案的改进,所述第一安装段及第二安装段均通过螺钉与所述刀盘连接。

11.作为上述技术方案的改进,所述刀杆设有圆锥面,所述刀盘设有与所述圆锥面适配的配合锥面。

12.作为上述技术方案的改进,所述刀杆的端部设有定位键槽,所述刀盘设有与所述定位键槽适配的安装槽;

13.所述定位键槽与安装槽内设有定位键。

14.作为上述技术方案的改进,所述刀杆的端面设有连接孔,所述连接件包括与所述连接孔适配的锁紧螺钉,以及弹性抵接件;

15.所述弹性抵接件与所述刀盘及定位键抵接。

16.作为上述技术方案的改进,所述刀杆还设有定位键与刀柄连接的连接部。

17.实施本实用新型,具有如下有益效果:

18.本实用新型通过自制刀杆与刀盘,所述刀杆能与工件的上一工序的刀柄连接,以减少工件的装夹次数,减少重复定位工序,提高加工效率。且其结构简单,可降低刀具的制造成本。其中,所述刀盘上设有第一安装槽及第二安装槽,所述第一安装槽内设有第一加工刀具,所述第二安装槽内设有第二加工刀具,且第二加工刀具相对于第一加工刀具向加工进给方向偏移,以使刀盘转动一周,工件同时进行了粗加工工序及精加工工序,从而提高了加工效率。

19.进一步地,通过在所述刀杆设有圆锥面,所述刀盘设有与所述圆锥面适配的配合锥面,从而实现刀盘与刀杆的快速连接,重度精度高,从而提高组装效率。

附图说明

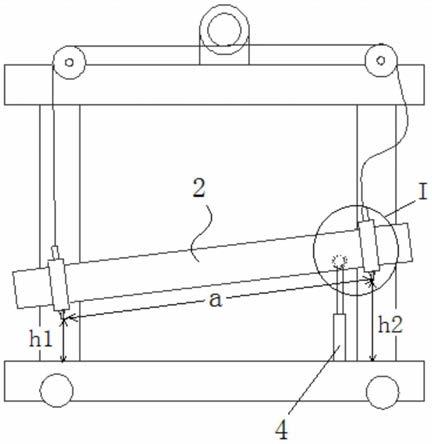

20.图1是本实用新型涉及的加工刀具的装配图;

21.图2是本实用新型涉及的加工刀具的结构图。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

23.参见图1,本实用新型提供了一种适用于内腔弧形轨道的加工刀具组件,所述刀具加工组件包括刀杆1、与所述刀杆1可拆卸连接的刀盘2以及连接件3,所述刀盘2为回转体结构;

24.所述刀盘2上设有第一安装槽21及第二安装槽22,所述第一安装槽21内设有第一加工刀具4,所述第二安装槽21内设有第二加工刀具5;

25.所述精加工刀具5相对于粗加工刀具4偏移预定距离,且其偏移方向与加工进给方向一致,以使所述刀盘2转动一周,可对工件8进行粗加工与精加工。

26.具体地,所述刀杆1与上一工序(旋转中心加工)的刀柄连接,工件8只需要进行一次装夹即可同时对旋转中心孔及弧形跑道进行加工,减少了工件8的装夹工序,提高加工效率及减小了加工误差。所述刀盘2为回转体结构,所述刀盘2设有第一安装槽21及第二安装槽22,所述第一安装槽21及第二安装槽22均沿径向设置,所述第一加工刀具4插入所述第一安装槽21内,所述第二加工刀具5插入所述第二安装槽22内。所述第一加工刀具4用于对工件进行粗加工,所述第二加工刀具5用于对工件进行精加工。为此,通过调节第二加工刀具5在第二安装槽22内的固定位置,使第二加工刀具5的工作面相对于第一加工刀具4的工作面偏移预定距离,且具体向工件8的加工方向偏移,以使刀盘2转动一周时,能依次对工件8进行粗加工及精加工,提高加工效率。需要说明的是,本装置适用于加工小于半圆的弧形轨

道,以使粗加工时,第二加工刀具5不会与工件8干涉;或者精加工时,第一加工刀具4不会破坏工件8的精加工面。此外,由于刀杆1与刀盘2的结构简单,制造成本低且加工精度高,以显著降低刀具的制造成本。

27.参见图2,所述第一加工刀具4依次设有第一安装段41及第一加工刀刃段42,其中,所述第一安装段41通过螺钉6锁紧在所述第一安装槽21内,所述第一加工刀刃42段位于所述第一安装槽21的外侧;所述第二加工刀具5依次设有第二安装段51及第二加工刀刃段52,所述第二安装段51通过螺钉6锁紧在所述第二安装槽52内,所述第二加工刀刃段52位于第二安装槽52的外侧。通过调节所述第一安装段41在所述第一安装槽21内的伸入量,可调节第一加工刀具4的加工半径,通过调节第二安装段42在所述第二安装槽22内的伸入量,可调节第二加工刀具5的加工半径。通过将所述第一加工刀刃42段设于所述第一安装槽21的外侧、所述第二加工刀刃段52设于第二安装槽52的外侧,以使所述第一加工刀刃段42及第二加工刀刃段52不会与刀盘2发生干涉。

28.进一步地,所述第一安装槽21的宽度大于所述第一加工刀具4的厚度,所述第二安装槽22的宽度大于所述第二加工刀具5的厚度。通过在第一安装槽21及第二安装槽22内适当增加垫片,可调节第一加工刀具4及第二加工刀具5之间的偏移量。

29.在本实施例中,所述第一加工刀具4与第二加工刀具5之间的偏移量为1-2mm。具体的偏移量根据工件8的加工精度要求来确定。

30.所述刀杆1设有圆锥面11,所述刀盘2设有与所述圆锥面11适配的配合锥面23。通过在刀杆1上设置圆锥面11,并在刀盘2上设有与所述圆锥面11适配的配合锥面23,可使刀盘2与刀杆1快速装卸,同轴度好,且重复装配的精度高,提高装配效率。

31.为防止刀杆1与刀盘2转动,所述刀杆1的端部设有定位键槽12,所述刀盘2设有与所述定位键槽12适配的安装槽24;所述定位键槽12与安装槽24内设有定位键7。具体地,所述定位键7安装在所述定位键7槽12及安装槽24内,实现刀杆1与刀盘2的周向定位,防止刀杆1与刀盘2相对转动,使本装置可靠。

32.进一步地,所述刀杆1的端面设有连接孔13,所述连接件3包括与所述连接孔13适配的锁紧螺钉31,以及弹性抵接件32;所述弹性抵接件32与所述刀盘2及定位键7抵接。所述锁紧螺钉31及弹性抵接件32将定位键7及刀盘2抵紧,防止定位键7及刀盘2沿刀杆1的轴向窜动,实现轴向定位。

33.所述刀杆1还设有定位键7与刀柄(附图中未显示)连接的连接部13。所述连接部13设于远离刀盘2的一端,所述连接部13包括中心连接孔131及沿径向设置的多个锁紧孔132,所述锁紧孔132与中心连接孔131正交设置,且所述锁紧孔132的至少沿周向设有两组。通过在锁紧孔132内设置锁紧销钉8,将刀杆1与刀柄锁紧,实现刀柄与刀杆1的可靠连接。

34.综上,本实用新型通过自制刀杆1与刀盘2,所述刀杆1能与工件8的上一工序的刀柄连接,以减少工件8的装夹次数,减少重复定位工序,提高加工效率;且其结构简单,可降低刀具的制造成本。其中,所述刀盘2上设有第一安装槽21及第二安装槽22,所述第一安装槽21内设有第一加工刀具4,所述第二安装槽22内设有第二加工刀具5,且第二加工刀具5相对于第一加工刀具4向加工进给方向偏移,刀盘2转动一周,则工件8同时进行了粗加工工序及精加工工序,从而提高了加工效率。

35.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术

人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。