1.本实用新型涉及锻造设备领域,具体地说是一种锻造操作机升降机构。

背景技术:

2.锻造操作机是锻造车间实现锻造自动化的重要设备,其通常与锻造液压机配合使用,能够提高锻件品质和生产效率。现有技术中的锻造操作机通常需要实现行走、升降、倾斜、夹持、夹钳旋转等多种动作,其中现有技术中的锻造操作机升降机构包括钢丝绳吊挂式、多杆机构组合式等类型。多杆机构组合式如cn102019340b、cn109047617b等专利所示,其通常包括由多个连杆形成的连杆机构,该结构优点是操作灵活,无论升降还是倾斜均可控制精确,但该结构升降范围较小。钢丝绳吊挂式一般包括两组驱动装置,如授权公告号为cn103920842b的中国发明专利中公开了一种驱动锻造操作机上的钳架升降移动的传动装置,其设有前轴滚和后轴滚,前轴滚和后轴滚分别通过不同驱动装置驱动转动,转动时能够对钢丝绳缠绕或放开,从而实现钳架升降,而当前轴滚和后轴滚的驱动装置不同步时,能够使所述钳架与水平面之间形成一定夹角,从而实现钳架倾斜,该结构相对于多杆机构组合而言,其升降范围大大提高,但由于钢丝绳为柔性,其容易发生晃动,容易导致钳架无法保持水平,进而影响锻件加工。

3.为了解决上述问题,现有技术中常见的解决方式是在钳架后端增加配重块,如专利cn205816695u的背景技术中所述,为了使承载夹钳的活动架保持水平,其必须配有配重块,但由于锻件体积重量不同,因此需要根据锻件产品情况调整不同重量的配重块,而调整配重块工序相对繁琐,会影响生产效率,而专利cn205816695u的解决方式是利用两个液压缸代替电机,其中一个液压缸垂直设置连接活动架和支撑座,当活动架下降时,无需设置配重块,直接利用液压缸的活塞杆使活动架保持水平,但该专利还是存在升降范围小的问题。又如授权公告号为cn202655539u的中国实用新型专利中则公开了一种锻造操作机后升降的保护装置,其依然采用传统的设有前后两个驱动装置的钢丝绳吊挂结构,能够保证升降范围,但该专利取消了原锻造操作机的平衡块,其在操作机后方用链条将升降平台后部与操作机机架下方相连,从而避免升降平台后部上翘,但该方式利用柔性链条连接升降平台后端和操作机机架,链条长度较短的话还是会限制钳架的升降范围,链条长度较长则具有较大柔性,还是会出现钳架晃动问题。

4.另外现有技术中的钢丝绳吊挂结构采用前后两个驱动装置以实现钳架倾斜调整目的,但一旦两个驱动装置不同步,则很容易导致钳架重心偏移,升降无法保持平稳,另外利用钢丝绳收放调整钳架倾斜位姿,也很难保证调整精度。

技术实现要素:

5.本实用新型的目的在于提供一种锻造操作机升降机构,在保证钳架升降范围的同时,可以快速稳定地实现钳架固定,并且可以快速精确地控制钳架倾斜调整,从而缩短了调整时间,在保证锻造质量的同时也提高了生产效率。

6.本实用新型的目的是通过以下技术方案来实现的:

7.一种锻造操作机升降机构,包括升降驱动组件和液压缸,其中升降驱动组件设于车体上端的升降驱动支架上,所述升降驱动组件包括升降驱动装置、辊筒、第一钢丝绳和第二钢丝绳,其中升降驱动装置两侧均设有辊筒,第一钢丝绳一端以及第二钢丝绳一端均缠绕于对应侧的辊筒上,并且位于同侧辊筒上的第一钢丝绳和第二钢丝绳绕向相反,所述升降驱动支架两端均设有转向轮,钳架设于车体内,且钳架一端设有第一连接座,另一端设有第二连接座,所述第一钢丝绳绕过对应侧的转向轮后与对应侧的第一连接座固连,所述第二钢丝绳绕过对应侧的转向轮后与对应侧的第二连接座固连,所述第一连接座下端和第二连接座下端均铰接有距离传感器,液压缸设于车体下端的行走架上,且所述液压缸缸杆端部设有支撑夹爪,所述钳架内设有支撑轴。

8.所述第一连接座上端和第二连接座上端均设有吊装螺栓。

9.所述辊筒上设有多个容置槽,且第一钢丝绳和第二钢丝绳分别缠绕于对应的容置槽中。

10.所述行走架后端设有液压缸。

11.所述行走架前端和后端均设有液压缸。

12.所述转向轮的轮槽外侧设有侧挡板。

13.本实用新型的优点与积极效果为:

14.1、本实用新型利用一个升降驱动装置驱动两侧钢丝绳同步收放,可以保证钳架平稳升降,另外本实用新型在车体的行走架端部设有液压缸,当钳架下降到位后,所述液压缸伸出快速固定钳架,相比于现有技术中的配重块等结构,本实用新型既保证了钳架升降范围,也可以迅速稳定地固定钳架。

15.2、本实用新型可以只在行走架后端设置液压缸,在保证钳架固定同时实现钳架单向倾斜调整,也可以在行走架前端和后端均设置液压缸,在保证钳架固定同时实现钳架前后双向倾斜调整,并且所述钳架前后端的连接座下端均铰接有距离传感器用于实时检测与行走架台面间的距离,从而可以准确确认钳架的位姿,保证钳架调整精准。

16.3、本实用新型的距离传感器上端与对应连接座铰接,无论钳架如何调整,其检测端均垂直朝下,从而保证设备系统换算控制准确。

17.4、本实用新型也可以根据距离传感器检测到的与行走架台面之间的距离判断钳架是否水平,并可以旋拧吊装螺栓实现钳架微调。

附图说明

18.图1为本实用新型的使用状态示意图,

19.图2为图1中的升降驱动支架俯视图,

20.图3为本实用新型一个实施例的结构示意图,

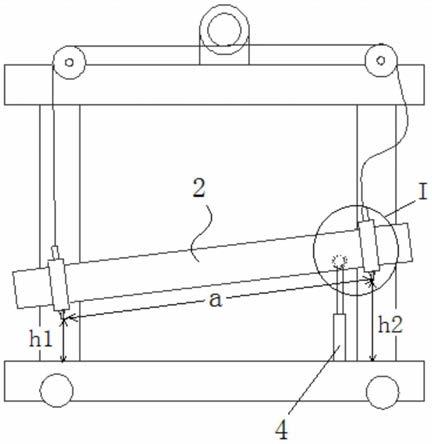

21.图4为图3中的实施例钳架倾斜示意图,

22.图5为图4中的i处放大图,

23.图6为本实用新型另一个实施例的结构示意图,

24.图7为图6中的实施例钳架倾斜示意图,

25.图8为图7中的ii处放大图,

26.图9为图1中的转向轮303放大示意图。

27.其中,1为车体,101为行走架,102为升降驱动支架,2为钳架,201为第一连接座,202为第二连接座,203为距离传感器,204为吊装螺栓,3为升降驱动组件,301为第一钢丝绳,302为第二钢丝绳,303为转向轮,3031为侧挡板,304为辊筒,305为升降驱动装置,4为液压缸,401为支撑夹爪,5为夹钳。

具体实施方式

28.下面结合附图对本实用新型作进一步详述。

29.如图1所示,锻造操作机包括车体1和钳架2,其中车体1包括下端的行走架101和上端的升降驱动支架102,钳架2设于行走架101和升降驱动支架102之间。

30.如图1~9所示,本实用新型包括升降驱动组件3和液压缸4,其中升降驱动组件3设于车体1的升降驱动支架102上,所述升降驱动组件3包括升降驱动装置305、辊筒304、第一钢丝绳301和第二钢丝绳302,其中升降驱动装置305两侧均设有辊筒304,第一钢丝绳301一端以及第二钢丝绳302一端均缠绕于对应侧的辊筒304上,并且位于同侧辊筒304上的第一钢丝绳301和第二钢丝绳302绕向相反,这样当辊筒304转动时可以同时实现第一钢丝绳301和第二钢丝绳302的缠绕收紧或同时释放,所述升降驱动支架102两端均设有转向轮303,所述钳架2一端两侧均设有第一连接座201,另一端两侧均设有第二连接座202,且所述第一钢丝绳301绕过对应侧的转向轮303后与对应侧的第一连接座201固连,所述第二钢丝绳302绕过对应侧的转向轮303后与对应侧的第二连接座202固连,所述第一连接座201下端和第二连接座202下端均铰接有距离传感器203,如图5和图8所示,由于所述距离传感器203上端与对应连接座铰接,无论钳架2水平还是倾斜,其检测端均垂直朝向下并准确检测与行走架101台面之间的垂直距离,液压缸4设于行走架101端部,如图8所示,所述液压缸4缸杆端部设有支撑夹爪401,所述钳架2端部内设有支撑轴。本实用新型工作时,升降驱动装置305启动驱动第一钢丝绳301和第二钢丝绳302同步收放,从而实现钳架2升降,当钳架2下降到设定高度时,如图3和图6所示,所述液压缸4的缸杆伸出,并且缸杆端部的支撑夹爪401夹持支撑钳架2内的支撑轴,从而可以使所述液压缸4代替配重块起到稳定钳架2的作用,而钳架2需要倾斜时,所述液压缸4的缸杆可进一步伸出驱动钳架2端部抬起,并且调整过程中,如图4所示,所述距离传感器203实时检测其与行走架1台面之间的距离,从而可以通过系统换算实现精确控制钳架2倾斜角度的目的,另外如图9所示,所述转向轮303的轮槽外侧焊接有侧挡板3031,如图4和图7所示,所述钳架2倾斜调整时抬起端部对应的钢丝绳不再绷紧,而所述侧挡板3031可以避免该钢丝绳脱离转向轮303。本实施例中,所述升降驱动装置305为双出轴电机,所述升降驱动装置305和距离传感器203均为本领域公知技术且为市购产品。

31.如图1所示,所述第一连接座201上端和第二连接座202上端均设有吊装螺栓204,所述第一钢丝绳301和第二钢丝绳302分别与对应的吊装螺栓204固连。所述吊装螺栓204与对应连接座螺纹连接,这样可以根据实际情况旋转吊装螺栓204微调钢丝绳连接端高度,从而实现钳架2调平。所述吊装螺栓204为本领域公知技术且市购产品。

32.如图2所示,所述辊筒304分别安装于升降驱动装置305两侧的输出轴上,所述辊筒304上设有多个容置槽,且第一钢丝绳301和第二钢丝绳302分别缠绕于对应的容置槽中,所述容置槽避免钢丝绳脱离所述辊筒304,所述容置槽圆周外侧也可以根据需要设置挡板结

构。

33.所述液压缸4缸杆端部的支撑夹爪401可采用弧形的固定夹爪结构,此时支撑夹爪401对准钳架2端部内的支撑轴,钳架2下降过程中,钳架2端部内的支撑轴自动落入支撑夹爪401中。所述支撑夹爪401也可以采用自动夹爪结构,此时所述支撑夹爪401包括夹爪气缸,且液压缸4驱动支撑夹爪401上升到位后,所述夹爪气缸驱动两侧夹爪张合夹持钳架2端部内的支撑轴,此为本领域公知技术且为市购产品。

34.所述钳架2上设有夹钳5用于夹持锻件,另外所述钳架2上设有驱动夹钳5张合和转动的机构,此为本领域公知技术。

35.本实用新型可以只在行走架101后端设置液压缸4,也可以在行走架101前后两端均设有液压缸4。

36.实施例一:

37.如图3~5所示,本实施例中,所述行走架101仅后端设有液压缸4。

38.本实施例工作时,升降驱动装置305启动驱动第一钢丝绳301和第二钢丝绳302同步收放,从而实现钳架2水平升降,当钳架2下降到设定高度时,如图3所示,所述液压缸4的缸杆伸出,并且缸杆端部的支撑夹爪401夹持住钳架2后端的支撑轴,这样所述液压缸4便快速稳定地固定钳架2后端以代替现有技术中的配重块等结构。

39.本实施例也可以进一步调整钳架2倾斜,如图4所示,此时所述液压缸4进一步伸出将钳架2抬起,使钳架2处于倾斜状态,而如图5所示,由于距离传感器203上端与对应连接座铰接,无论钳架2如何倾斜,距离传感器203的检测端始终垂直朝下,从而可以准确测量与行走架101台面之间的垂直距离。如图4所示,本实施例中两个距离传感器203之间距离a保持不变,其为直角三角形斜边,两个距离传感器203检测到的与行走架101台面距离h1和h2的差值为直角三角形一个直角边,这样设备系统便根据直角三角形公式换算可精确获得钳架2倾斜角度,并控制所述液压缸4实时伸缩调整,从而保证钳架2倾斜精度。

40.当液压缸4缩回后,钳架2恢复水平升降状态,此时各个距离传感器203如果检测其与行走架101台面距离不同时,则钳架2有细微倾斜,并非水平,此时作业人员可通过旋拧吊装螺栓204实现钳架2微调直至距离传感器203检测值相同,从而保证钳架2水平平稳升降。

41.实施例二:

42.如图6~8所示,本实施例和实施例一的区别在于:本实施例在行走架101前端和后端均设有液压缸4,相比于实施例一,本实施例利用两个液压缸4固定钳架2以代替配重块等结构,钳架2更为稳定牢固,同时如图7所示,本实施例可以实现钳架2前后两个方向的倾斜调整,调整更为灵活,本实施例的控制原理和实施例一相同。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。