1.本发明涉及熔模精密铸造技术领域,尤其是涉及一种下横臂零件生产过程中的型壳胀壳问题解决方法。

背景技术:

2.公知的,由于目前制造业的飞速发展,对于装配零件的需求量也日益增多,而装配零件的生产制作一般有压力铸造、离心铸造、熔模铸造等方法,其中由在熔模铸造中,生产出的压蜡模具能够重复利用,整体铸造成本较低,且铸造出的零件整体结构完整性高,因此装配零件普遍使用熔模铸造进行生产;但是对于一些体型较大,且自身有大平面结构的零件(例如下横臂零件)来说,在将蜡模和型壳放入熔炼炉中进行脱蜡时,由于熔炼炉的温度上升速度较快,因此蜡模在熔化脱出过程中会因为急速受热而发生膨胀,从而致使型壳的大平面结构处出现鼓包变形,最终导致型壳的报废;传统解决型壳鼓包的方法是在脱蜡后对型壳进行矫正,或者是在设计蜡模时预留一定的膨胀量,但是这两种方法都会让制出的型壳误差较大,影响生产出的配件零件的精度,降低产品质量;中国专利(cn201910184064.4)公开了一种陶瓷型壳脱蜡方法和脱蜡装置,通过在蜡模上设置贯穿蜡模中心的中空腔,并将加热体放置在中空腔中,实现从内向外的脱蜡方式,但是对于下横臂零件来说,其蜡模的形状复杂,并且具有面积较大而宽度小的大平面结构,因此利用该方法和装置对下横臂零件脱蜡时,会因为加热体距离型壳内壁面较近,而导致型壳受热过高而变形,以及蜡模受热不均匀,而造成脱蜡不完全的问题;因此,综上所述,目前市场上需要一种能够针对下横臂零件,且防止其型壳胀壳的脱蜡方法。

技术实现要素:

3.为了克服背景技术。中的不足,本发明公开了一种下横臂零件生产过程中的型壳胀壳问题解决方法。

4.为实现上述发明目的,本发明采用如下技术方案:一种下横臂零件生产过程中的型壳胀壳问题解决方法,具体步骤为:a.根据蜡模模具的型腔形状对加热管进行折弯,且加热管位于型腔的中心,加热管的通电端对应位于蜡模的浇口处;b.将蜡料熔化后,注入模具中与加热管一同压制成蜡模;c.对蜡模反复进行浸浆、淋砂操作,再经过干燥后,制出包裹在蜡模外部的型壳;d.将蜡模和型壳放置在脱蜡座的抓取架上,然后将两加热管与电源连接,通过加热管的温度将蜡模熔化,其中加热管的加热温度为300-480℃;e.待型壳内的蜡模均熔化流出后,再利用能够与加热管配合套设的辅助器分别抽出两根加热管,得到完整的型壳;

f.对型壳单独进行加热定型。

5.优选的,所述加热管由导热层、绝缘层和发热芯构成,导热层设为铜管,绝缘层设为云母带材料,发热芯设为镍铬电热丝,且绝缘层和导热层之间填充有纤维碳粉。

6.优选的,所述脱蜡座的顶部面设有用于固定型壳位置的抓取架和导流槽,脱蜡座内设有与加热管连接的电源,且加热管通电端与脱蜡座之间设有圆台状的导流板,导流板能够将型壳内流出的蜡液引导至导流槽中,而导流槽再将蜡液引导至相应的收集桶内。

7.优选的,所述抓取架包含架体、固定臂和插杆,架体设为门框结构,架体的两竖杆安装在脱蜡座的顶部面,架体横杆的侧面设有滑槽,滑槽内配合滑动设有多个滑块,每个滑块均安装有一固定臂;所述固定臂与横杆对应垂直,且固定臂上滑动设有能够插入型壳镂空处的插杆,插杆沿固定臂的长度方向滑动。

8.优选的,所述插杆的杆身设有两限位滑台,两限位滑台能够沿插杆的长度方向滑动。

9.优选的,所述步骤d中加热管的自身温度需要经过10-15min才能够达到加热温度。

10.优选的,所述步骤e中,加热管的抽取过程为:ⅰ.首先将辅助器的头端与加热管套接;ⅱ.之后将辅助器伸入型腔内,直到辅助器的头端位于加热管的第一折弯点处;ⅲ.然后抽出加热管即可。

11.优选的,所述辅助器包含柄身部和管套部,其中管套部设为喇叭状,管套部的小直径端对应朝向加热管的通电端。

12.优选的,所述步骤d中,加热管加热工作15-20min后,再将脱蜡座放入反应釜中,进而二次脱蜡。

13.优选的,所述模具的内壁面粘设有多根用于支撑加热管的支架。

14.由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的一种下横臂零件生产过程中的型壳胀壳问题解决方法,通过在蜡模中预埋入加热管,即可从型壳内部对蜡模进行加热,以此完成型壳的脱蜡过程,避免了蜡模整体受热膨胀,且由于本方法是将加热管直接预埋在蜡模中,因此不会影响蜡模的整体强度,从而有效防止出现型壳胀壳的问题;另外,对于内部形状较为复杂的下横臂零件来说,预提前预埋的加热管能够充分且均匀得对整个蜡模进行加热,保证脱蜡过程的顺利完成。

附图说明

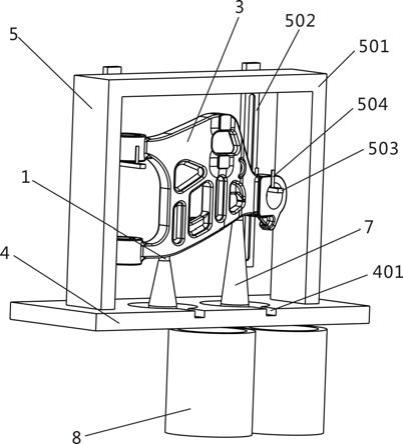

15.图1为本发明的一种结构示意图;图2为加热管与辅助器的使用结构示意图;图3为加热管的结构示意图。

16.图中:1、加热管;101、导热层;102、绝缘层;103、加热芯;104、纤维碳粉;2、蜡模;3、型壳;4、脱蜡座;401、导流槽;5、抓取架;501、架体;502、固定臂;503、插杆;504、限位滑台;6、辅助器;7、导流板;8、收集桶。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明的技术方案进行说明,在描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本发明的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位:结合附图1-3所述的一种下横臂零件生产过程中的型壳胀壳问题解决方法,具体步骤为:a.根据蜡模2模具的型腔形状对加热管1进行折弯,且加热管1位于型腔的中心,加热管1的通电端对应位于蜡模2的浇口处;即加热管1采用的是具有延展性的材料,且加热管1折弯后的形状为波形,该形状一方面保证了加热管1能够均匀对蜡模2进行加热,另一方面,也让加热管1在取出时能更加方便;另外,加热管1的通电端是用于和电源连接的一端,因此该通电端是需要和外部电源连接的,而蜡模2的浇口处是后续脱蜡过程中,液体蜡流出的地方,所以将加热管1的通电端设置在此处,能够方便后续脱蜡过程的顺利进行;b.将蜡料熔化后,注入模具中与加热管1一同压制成蜡模2;其中蜡料的熔化温度为80-120℃,且蜡模2压制的过程中,模具的压强为0.2-0.8kpa;c.对蜡模2反复进行浸浆、淋砂操作,再经过干燥后,制出包裹在蜡模2外部的型壳3;其中浆液内含有si、ca等元素,从而有效提高制出的型壳3的耐热性;d.将蜡模2和型壳3放置在脱蜡座4的抓取架5上,然后将两加热管1与电源连接,通过加热管1的温度将蜡模2熔化,其中加热管1的加热温度为300-480℃;另外,设置在抓取架5上的型壳3是悬空状态,型壳3与脱蜡座4之间的空间用于熔化后蜡液的流下,且加热管1的通电端在与脱蜡座4内的电源连接时,会在加热管1和脱蜡座4之间设置一根支管,用于保持加热管1在型壳3内的位置,防止蜡膜熔化过程中加热管1的掉落,而加热管1通电之后自身会产生热量,首先会对与加热管1直接接触的蜡体进行熔化,之后随着加热管1自身温度的上升,即可将远离加热管1的蜡体熔化,熔化后的蜡体会从型壳3的浇口部位流出,后续再被脱蜡座4和收集箱收集起来;e.待型壳3内的蜡模2均熔化流出后,再利用能够与加热管1配合套设的辅助器6分别抽出两根加热管1,得到完整的型壳3;脱蜡完成后,由于型壳3内的折弯加热管1宽度要大于浇口的直径,且此时型壳3仅有浇口能让加热管1抽出,因此通过将辅助器6套在加热管1的管身,并伸入型壳3内,其中辅助器6与加热管1的套接位置为固定位置,从而在向外抽出加热管1时,经过辅助器6后的加热管1管身就会恢复成直管状态,这样一来加热管1就能够从浇口处抽出;f.对型壳3单独进行加热定型,最终制成用于金属浇铸的模壳。

18.优选的,所述加热管1由导热层101、绝缘层102和发热芯构成,导热层101设为铜管,绝缘层102设为云母带材料,发热芯设为镍铬电热丝,且绝缘层102和导热层101之间填充有纤维碳粉104,其中铜管的导热性能够让发热芯向外发散热量时的损耗较小,且铜管的延展性较强,方便对加热管1进行折弯和复原,绝缘层102是为了防止发热芯中通过的电流

与空气接触发生击穿或者产生火花,提高了加热管1的安全性,且云母带材料同样具有较强的延展性,镍铬电热丝则是拥有较强的发热能力,填充纤维碳粉104一方面是为了保证加热芯103位于加热管1的中心,另一方面也是由于其自身良好的导热性,能够减小发热芯向外部散发热量时造成的损耗。

19.优选的,所述脱蜡座4的顶部面设有用于固定型壳3位置的抓取架5和导流槽401,脱蜡座4内设有与加热管1连接的电源,且加热管1通电端与脱蜡座4之间设有圆台状的导流板7,导流板7能够将型壳3内流出的蜡液引导至导流槽401中,而导流槽401再将蜡液引导至相应的收集桶8内;通过导流板7一方面能够引导蜡液流入导流槽401中,防止蜡液沿加热管1表面和支管流到脱蜡座4的电源内,另一方面还能够为加热管1提供支撑力,保持加热管1在型壳3内的位置。

20.优选的,所述抓取架5包含架体501、固定臂502和插杆503,架体501设为门框结构,架体501的两竖杆安装在脱蜡座4的顶部面,架体501横杆的侧面设有滑槽,滑槽内配合滑动设有多个滑块,每个滑块均安装有一固定臂502;所述固定臂502与横杆对应垂直,且固定臂502上滑动设有能够插入型壳3镂空处的插杆503,插杆503沿固定臂502的长度方向滑动,通过插杆503能够担住型壳3,从而实现对型壳3的抓取,让型壳3保持悬空状态,固定臂502和插杆503的移动则是用于找准与型壳3镂空处的对应位置;另外,由于型壳3的两端可能会存在低于浇口的水平面的部分,因此在脱蜡过程中,通过将位于抓取架5两端的插杆503配合移动,带动型壳3倾斜,即可实现让型壳3两端的蜡液流向浇口,完成脱蜡操作。

21.优选的,所述插杆503的杆身设有两限位滑台504,两限位滑台504能够沿插杆503的长度方向滑动,通过限位滑台504能够进一步夹持住型壳3,提高抓取架5对型壳3的夹持性能。

22.优选的,所述步骤d中加热管1的自身温度需要经过10-15min才能够达到加热温度,加热管1通过采取缓慢加热的方式,能够让蜡模2各部分的熔化速度更加均匀,避免出现蜡模2急速受热而出现膨胀的情况。

23.优选的,所述步骤e中,加热管1抽取过程为:ⅰ.首先将辅助器6的头端与加热管1套接;ⅱ.之后将辅助器6伸入型腔内,直到辅助器6的头端位于加热管1的第一折弯点处;ⅲ.然后抽出加热管1即可;其中辅助器6的头端设为管套,辅助器6的其余部分为长柄杆,通过将辅助器6头端的管套套在加热管1上,并固定位于型腔内,这样一来在向外抽取加热管1时,加热管1的折弯段必然要经过辅助器6的套管,从而由套管将加热管1的折弯部分矫正,进而使加热管1在抽出过程中保持笔直,保证加热管1能够从型壳3内顺利取出;另外,当型壳3内的加热管1长度较长时,可以增加辅助钳,通过辅助钳夹住型壳3深处的加热管1管身,从而让位于浇口处的加热管1能够先顺利取出。

24.优选的,所述辅助器6包含柄身部和管套部,其中管套部设为喇叭状,管套部的小直径端对应朝向加热管1的通电端,喇叭状的套管部更能够方便对加热管1进行矫正,并且能够避免在矫正过程中,套管管口对加热管1的管壁造成刮伤。

25.优选的,由于传统通过熔炼炉对型壳进行脱蜡时,熔炼炉内的高温会直接导致蜡模蒸发,无法收集,而在本方法的步骤d中,加热管加热工作15-20min后,再将脱蜡座放入反应釜中,进而二次脱蜡,能够让型壳进行充分脱蜡,并且脱出的蜡液能够回收后再次利用,提高了蜡疗的重复利用率。

26.优选的,所述模具的内壁面粘设有多根用于支撑加热管的支架,该支架能够保证加热管位于蜡模的中心,且蜡模在压制完成并取出时,支架会随蜡模一同脱离模具,而在后续的脱蜡过程中,当支架附近的蜡模熔化后,支架就会随之从型壳内掉落出来,能够回收后再次利用。

27.本发明未详述部分为现有技术,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。