1.本发明涉及高温合金技术领域,尤其是涉及一种高温合金环形件的内部残余应力的去除方法及其应用。

背景技术:

2.高温合金环形件是航空发动机和航天发动机中重要的热端承力部件,常被用来制备转子和机匣。高温合金环形件的生产流程一般分为三类:(1)合金冶炼-高温均匀化-开坯-镦饼-模锻/环轧-热处理;(2)合金冶炼-prep制粉-热等静压成型-热处理;(3)合金冶炼-viga制粉-热挤压-模锻/环轧-热处理。所有的生产流程最后都需要通过热处理进行组织调整,以保证合金达到预期的使用强度。高温合金环形件的热处理流程包括:固溶热处理 时效热处理。固溶热处理的目的是将高温合金在冶炼铸造以及热等静压/热变形过程中形成的粗大强化相(γ

′

相和γ

″

等)溶入基体中,为以后的时效热处理过程中析出均匀、细小的强化相做准备。

3.在固溶热处理后的冷却阶段,需要快速冷却以保证材料时效后的力学性能,因此工程上常常采用油淬、水淬、盐淬等方式进行快速冷却。然而,淬火过程中环形件内部不同区域无法同步冷却,温差形成的热应力会造成不均匀的塑性变形,从而在冷却后的锻件中形成较大数值的残余应力。作为在高温下使用的低层错能材料,高温合金中淬火形成的残余应力难以在后续的时效或退火热处理中释放,因此仍有较大部分的残余应力会保留在最终的环形件中。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供高温合金环形件的内部残余应力的去除方法,以解决现有技术中存在的高温合金环形件在淬火过程形成的残余应力难以去除等技术问题。

6.本发明的第二目的在于提供上述内部残余应力的去除方法在制备高温合金环形件中的应用。

7.为了实现本发明的上述目的,特采用以下技术方案:

8.高温合金环形件的内部残余应力的去除方法,包括如下步骤:

9.对经固溶热处理后的高温合金环形件进行室温模压处理使所述高温合金环形件沿轴向方向产生0.002~0.02的塑性变形量,然后进行时效热处理。

10.本发明的方法,通过对高温合金环形件附加外载应力,与环形件内部淬火残余应力叠加后,引发塑性变形,从而调控内部残余应力。

11.并且,通过实验得知,当塑性变形量小于0.002时,残余应力的消除效果不明显;而当塑性变形量大于0.02时,会对高温合金产生损伤。

12.在本发明的具体实施方式中,所述固溶热处理包括:于单相区保温处理,然后快速冷却。

13.在本发明的具体实施方式中,所述快速冷却中,环形件心部的冷却速度≥20℃/min。进一步的,所述快速冷却的方式包括油淬、水淬、盐淬、聚合物淬火剂、高压气体、水雾和喷淋方式中的至少一种。

14.在本发明的具体实施方式中,所述室温模压包括:

15.(a)以一定变形速率进行室温压缩试验,获得所述高温合金材料固溶热处理后的应力-应变曲线,计算沿轴向方向塑性变形量为0.001、0.002和0.02时分别对应的加载的载荷;

16.(b)对所述高温合金环形件沿轴向方向进行至少一次模压处理,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0=0.002~0.02时,停止模压;其中,h0为所述高温合金环形件的初始厚度平均值;hn为对所述高温合金环形件进行第n次模压处理卸载后的厚度平均值,n≥1;第一次模压处理的压力为所述沿轴向方向塑性变形量为0.001对应的加载的载荷。

17.在本发明的具体实施方式中,步骤(b)中,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0<0.002时,在前一次模压处理的压力基础上增加压力,且所述模压处理的最大压力不超过所述产生塑性变形量为0.02时对应的加载的载荷。

18.在本发明的具体实施方式中,所述室温模压包括:

19.(a)以一定变形速率进行室温压缩试验,获得高温合金材料固溶热处理后的应力-应变曲线,明确材料的弹性模量e、沿轴向方向塑性变形量为0.001、0.002和0.02时分别对应的应力σ

0.001

、σ

0.002

和σ

0.02

;根据式(ⅰ)、式(ⅱ)和式(ⅲ)分别计算产生塑性变形量为0.001、0.002和0.02时加载的载荷f

0.001

、f

0.002

和f

0.02

;

20.f

0.001

=s

×

σ

0.001

÷

9.8

ꢀꢀ

(ⅰ);

21.f

0.002

=s

×

σ

0.002

÷

9.8

ꢀꢀ

(ⅱ);

22.f

0.02

=s

×

σ

0.02

÷

9.8

ꢀꢀ

(ⅲ);

23.其中,s为所述高温合金环形件沿轴向方向的投影面积;

24.(b)对所述高温合金环形件进行至少一次模压处理,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0=0.002~0.02时,停止模压;其中,h0为所述高温合金环形件的初始厚度平均值;hn为对所述高温合金环形件进行第n次模压处理卸载后的厚度平均值,n≥1;第一次模压处理的压力为f

0.001

。

25.在本发明的具体实施方式中,步骤(b)中,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0<0.002时,在前一次模压处理的压力基础上增加压力f

p

,f

p

=(f

0.002-f

0.001

)/(1~10),且所述模压处理的最大压力≤f

0.02

。

26.在本发明的具体实施方式中,所述变形速率为对所述高温合金环形件沿轴向方向进行模压处理时的实际变形速率。进一步的,所述变形速率为0.05~0.5s-1

。

27.在本发明的具体实施方式中,所述模压处理过程中,采用限位工装。以保证环形件内部不产生过量塑性变形。

28.在本发明的具体实施方式中,所述限位工装包括一级限位工装,所述一级限位工装设置于所述高温合金环形件的环形内部。进一步的,所述一级限位工装沿所述高温合金环形件轴向方向的厚度为h1,且h1=h0×

0.98。

29.在实际操作中,所述一级限位工装可以为圆盘状或环形状,所述圆盘状或环形状

一级限位工装设置于所述环形件的环形内部,并与所述环形件位于同一水平面。

30.在本发明的具体实施方式中,所述限位工装还包括二级限位工装,所述二级限位工装设置于所述高温合金环形件的环形外部。设置二级限位工装,以增加安全性。进一步的,所述二级限位工装沿所述高温合金环形件轴向方向的厚度为h2,且h2=h0×

0.97。

31.在实际操作中,所述二级限位工装可以为环形状,所述环形状二级限位工装围绕设置于所述环形件的外部,并与所述环形件位于同一水平面。

32.在本发明的具体实施方式中,所述高温合金为高合金化高温合金。进一步的,所述高温合金包括gh4169、gh4720li、gh4151、gh4251、fgh95和fgh96中的任一种或多种。

33.本发明还提供了上述任意一种所述高温合金环形件的内部残余应力的去除方法在制备高温合金环形件中的应用。

34.与现有技术相比,本发明的有益效果为:

35.本发明的方法,通过对高温合金环形件附加外载应力,与环形件内部淬火残余应力叠加后,引发塑性变形,从而调控内部残余应力,达到去除或消减内部残余应力的效果。

附图说明

36.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1为本发明实施例1提供的环形件的结构示意图;

38.图2为本发明实施例1提供的固溶态fgh95合金压缩应力-应变曲线;

39.图3为本发明实施例1提供的对环形件进行模压处理的限位工装结构示意图;

40.图4为本发明实施例1提供的模压处理卸载后的高温合金环形件厚度测试方法示意图;

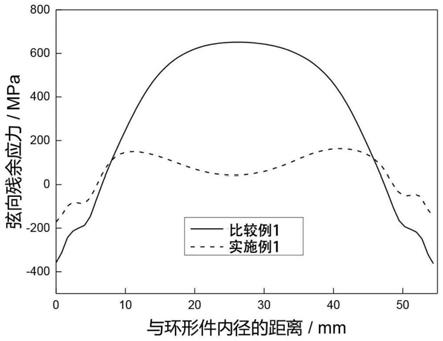

41.图5为本发明实施例1和比较例1处理后的高温合金环形件的弦向残余应力分布图;

42.图6为比较例2和比较例3处理后的高温合金环形件的弦向残余应力分布图。

43.附图标记:

44.1-环形件;

ꢀꢀꢀꢀꢀꢀꢀꢀ

2-上模;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-下模;

45.4-一级限位工装;

ꢀꢀ

5-二级限位工装。

具体实施方式

46.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

47.高温合金环形件的内部残余应力的去除方法,包括如下步骤:

48.对经固溶热处理后的高温合金环形件进行室温模压处理使所述高温合金环形件沿轴向方向产生0.002~0.02的塑性变形量,然后进行时效热处理。

49.本发明的方法,通过对高温合金环形件附加外载应力,与环形件内部淬火残余应力叠加后,引发塑性变形,从而调控内部残余应力。

50.并且,通过实验得知,当塑性变形量小于0.002时,残余应力的消除效果不明显;而当塑性变形量大于0.02时,会对高温合金产生损伤。

51.在本发明的具体实施方式中,所述固溶热处理包括:于单相区保温处理,然后快速冷却。

52.在本发明的具体实施方式中,所述快速冷却中,环形件心部的冷却速度≥20℃/min。进一步的,所述快速冷却的方式包括油淬、水淬、盐淬、聚合物淬火剂、高压气体、水雾和喷淋方式中的至少一种。

53.在本发明的具体实施方式中,所述室温模压包括:

54.(a)以一定变形速率进行室温压缩试验,获得所述高温合金材料固溶热处理后的应力-应变曲线,计算沿轴向方向塑性变形量为0.001、0.002和0.02时分别对应的加载的载荷;

55.(b)对所述高温合金环形件沿轴向方向进行至少一次模压处理,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0=0.002~0.02时,停止模压;其中,h0为所述高温合金环形件的初始厚度平均值;hn为对所述高温合金环形件进行第n次模压处理卸载后的厚度平均值,n≥1;第一次模压处理的压力为所述沿轴向方向塑性变形量为0.001对应的载荷。

56.在实际操作中,所述高温合金环形件的厚度平均值的测试方法包括:将所述高温合金环形件平均划分为6~8个区域,在每个区域内取至少1~2个点,测量该点对应的环形件的厚度值,然后取平均值即为所述高温合金环形件的厚度平均值。进一步的,可采用螺旋测微仪测量每个点对应的环形件的厚度值。

57.在本发明的具体实施方式中,步骤(b)中,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0<0.002时,在前一次模压处理的压力基础上增加压力,且所述模压处理的最大压力不超过所述产生塑性变形量为0.02时对应的加载的载荷。

58.在本发明的具体实施方式中,所述室温模压包括:

59.(a)以一定变形速率进行室温压缩试验,获得高温合金材料固溶热处理后的应力-应变曲线,明确材料的弹性模量e、沿轴向方向塑性变形量为0.001、0.002和0.02时分别对应的应力σ

0.001

、σ

0.002

和σ

0.02

;根据式(ⅰ)、式(ⅱ)和式(ⅲ)分别计算产生塑性变形量为0.001、0.002和0.02时加载的载荷f

0.001

、f

0.002

和f

0.02

;

60.f

0.001

=s

×

σ

0.001

÷

9.8

ꢀꢀ

(ⅰ);

61.f

0.002

=s

×

σ

0.002

÷

9.8

ꢀꢀ

(ⅱ);

62.f

0.02

=s

×

σ

0.02

÷

9.8

ꢀꢀ

(ⅲ);

63.其中,s为所述高温合金环形件沿轴向方向的投影面积;

64.(b)对所述高温合金环形件进行至少一次模压处理,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0=0.002~0.02时,停止模压;其中,h0为所述高温合金环形件的初始厚度平均值;hn为对所述高温合金环形件进行第n次模压处理卸载后的厚度平均值,n

≥1;第一次模压处理的压力为f

0.001

。

65.在本发明的具体实施方式中,步骤(b)中,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0<0.002时,在前一次模压处理的压力基础上增加压力f

p

,f

p

=(f

0.002-f

0.001

)/(1~10),且所述模压处理的最大压力≤f

0.02

。

66.如在不同实施方式中,增加的压力f

p

可以为f

0.002-f

0.001

、(f

0.002-f

0.001

)/2、(f

0.002-f

0.001

)/3、(f

0.002-f

0.001

)/4、(f

0.002-f

0.001

)/5、(f

0.002-f

0.001

)/6、(f

0.002-f

0.001

)/7、(f

0.002-f

0.001

)/8、(f

0.002-f

0.001

)/9、(f

0.002-f

0.001

)/10等等。

67.步骤(b)中,监测所述高温合金环形件的轴向变形量,当(h

0-hn)/h0<0.002时,在前一次模压处理的压力基础上增加压力f

p

是指:第一次模压处理的压力为f

0.001

,模压卸载后,监测轴向变形量,如(h

0-h1)/h0<0.002,则进行第二次模压处理;第二次模压处理的压力为f

0.001

f

p1

,模压卸载后,监测轴向变形量,如(h

0-h2)/h0<0.002,则进行第三次模压处理;第三次模压处理的压力为f

0.001

f

p1

f

p2

,模压卸载后,监测轴向变形量,如(h

0-h3)/h0<0.002,则进行第四次模压处理;以此类推,进行第n次模压处理,模压处理的压力为f

0.001

f

p1

f

p2

…

f

p(n-1)

,模压卸载后,监测轴向变形量直至(h

0-hn)/h0=0.002~0.02。其中,f

p1

、f

p2

、

…

、f

p(n-1)

各自独立地选自f

p

中的任一个,且第n次模压处理的压力f

0.001

f

p1

f

p2

…

f

p(n-1)

≤f

0.02

。

68.在本发明的具体实施方式中,每次模压处理中,当达到相应压力值后,保载10~60s,然后卸载。

69.在本发明的具体实施方式中,所述变形速率为对所述高温合金环形件沿轴向方向进行模压处理时的实际变形速率。进一步的,所述变形速率为0.05~0.5s-1

。

70.如在不同实施方式中,所述变形速率可以为0.05s-1

、0.1s-1

、0.15s-1

、0.2s-1

、0.25s-1

、0.3s-1

、0.35s-1

、0.4s-1

、0.45s-1

、0.5s-1

等等。

71.在本发明的具体实施方式中,所述模压处理过程中,采用限位工装。以保证环形件内部不产生过量塑性变形。

72.在本发明的具体实施方式中,所述限位工装包括一级限位工装,所述一级限位工装设置于所述高温合金环形件的环形内部。进一步的,所述一级限位工装沿所述高温合金环形件轴向方向的厚度为h1,且h1=h0×

0.98。

73.在实际操作中,所述一级限位工装可以为圆盘状或环形状,所述圆盘状或环形状一级限位工装设置于所述环形件的环形内部,并与所述环形件位于同一水平面。

74.在本发明的具体实施方式中,所述限位工装还包括二级限位工装,所述二级限位工装设置于所述高温合金环形件的环形外部。设置二级限位工装,以增加安全性。进一步的,所述二级限位工装沿所述高温合金环形件轴向方向的厚度为h2,且h2=h0×

0.97。

75.在实际操作中,所述二级限位工装可以为环形状,所述环形状二级限位工装围绕设置于所述环形件的外部,并与所述环形件位于同一水平面。所述一级限位工装和所述二级限位工装在水平方向上与所述高温合金环形件设置有一定间隙,在模压时所述高温合金环形件沿水平方式不会接触所述限位工装,避免在沿轴向进行模压时,限位工装对高温合金环形件的变化造成影响。

76.在本发明的具体实施方式中,所述高温合金为高合金化高温合金。进一步的,所述高温合金包括gh4169、gh4720li、gh4151、gh4251、fgh95和fgh96中的任一种或多种。

77.gh4169合金(inconel 718)部件淬火后残余应力可达400mpa左右,而gh4720li(udimet 720li)、fgh95、fgh96等高合金化高温合金的淬火残余应力可达800mpa甚至更高。以fgh95合金为例,经测定淬火后工件内部约存在900mpa数值的弦向残余拉应力。以fgh96合金为例,经测定淬火后工件内部约存在880mpa数值的弦向残余拉应力。通过本发明的方法,能够显著去除各合金环形件在淬火过程中形成的残余应力,改善环形件力学性能等。

78.在本发明的具体实施方式中,所述高温合金环形件的初始厚度平均值h0为10~80mm。

79.如在不同实施方式中,所述高温合金环形件的初始厚度平均值h0可以为10mm、20mm、30mm、40mm、50mm、60mm、70mm、80mm等等。

80.本发明还提供了上述任意一种所述高温合金环形件的内部残余应力的去除方法在制备高温合金环形件中的应用。

81.实施例1

82.本实施例提供了fgh95高温合金环形件的内部残余应力的去除方法,包括如下步骤:

83.(1)制备fgh95合金环形件:采用真空感应熔炼得到fgh95母合金,采用prep制粉,热等静压成型,得到如图1所示的环形件(为了显示截面,图1为移除部分的视图,实际环形件为完整的环形结构),环形件尺寸:外径≥630mm,内径≤550mm,初始平均厚度h0为24.862mm。

84.(2)固溶热处理:将步骤(1)得到的合金环形件于1140℃保温处理5h,然后采用聚合物淬火剂淬火快速冷却至室温。

85.(3)将步骤(2)固溶热处理后的合金环形件进行室温模压,具体的:

86.以0.2s-1

的变形速率对固溶热处理后的fgh95合金棒状试样进行室温压缩试验,获得fgh95合金材料固溶热处理后的应力-应变曲线,如图2所示,从图中可知,弹性模量e=226gpa,σ

0.001

=1105mpa,σ

0.002

=1143mpa,σ

0.02

=1294mpa;结合合金环形件的几何特征,沿轴向方向的投影面积s=101215mm2,根据式(ⅰ)、式(ⅱ)和式(ⅲ)分别计算产生塑性变形量为0.001、0.002和0.02时加载的载荷f

0.001

、f

0.002

和f

0.02

;

87.f

0.001

=s

×

σ

0.001

÷

9.8

ꢀꢀ

(ⅰ);

88.f

0.002

=s

×

σ

0.002

÷

9.8

ꢀꢀ

(ⅱ);

89.f

0.02

=s

×

σ

0.02

÷

9.8

ꢀꢀ

(ⅲ);

90.计算得到载荷f

0.001

=11413ton、f

0.002

=11805ton、f

0.02

=13365ton。

91.将步骤(2)固溶热处理后的合金环形件按照图3(图中为一半截面的示意图,以左侧虚线作为对应中心)所示的模压处理的限位工装结构示意图进行装配,将环形件1放置于下模3上方,然后将一级限位工装4(厚度h1=h0×

0.98)放置于下模3上方,同时置于环形件1的环形内部,再将二级限位工装5(厚度h2=h0×

0.97)放置于下模3上方,同时环绕设置于环形件1的环形外部,然后将上模2向下,接触环形件1,进而对环形件1施加轴向压力。

92.在第一次模压处理时,选取的压力值为f

0.001

=11413ton,达到压力后保载10~60s,模压卸载后,通过计算模压卸载后的环形件的厚度平均值h1=24.851mm,计算所述环形件的轴向变形量为(h0–

h1)/h0=0.000442《0.002;再进行第二次模压处理;

93.在第二次模压处理时,选取的压力值为11805ton,达到压力后保载10~60s,模压

卸载后,通过计算模压卸载后的环形件的厚度平均值h2=24.835mm,计算所述环形件的轴向变形量为(h0–

h2)/h0=0.00109《0.002;再进行第三次模压处理;

94.在第三次模压处理时,选取的压力值为12197ton,达到压力后保载10~60s,模压卸载后,通过计算模压卸载后的环形件的厚度平均值h3=24.815mm,计算所述环形件的轴向变形量为(h0–

h3)/h0=0.00189《0.002;再进行第四次模压处理;

95.在第四次模压处理时,选取的压力值为12589ton,达到压力后保载10~60s,模压卸载后,通过计算模压卸载后的环形件的厚度平均值h4=24.757mm,计算所述环形件的轴向变形量为(h0–

h4)/h0=0.00422;停止模压。

96.其中,厚度平均值的计算包括:采用螺旋测微仪对模压卸载后的环形件的厚度值进行测量,测试方案参考图4,将所述环形件平均划分为6个区域,在每个区域内取1个点(图中

①②③④⑤⑥

所示),测量该点对应的环形件的厚度值,然后取6个区域的平均值即为所述合金环形件的厚度平均值。

97.(4)将步骤(3)室温模压处理后的合金环形件进行时效热处理,得到处理后的fgh95高温合金环形件;时效热处理制度为870℃/2h/炉冷 650℃/10h/空冷。

98.比较例1

99.比较例1提供了fgh95高温合金环形件的制备方法,参考实施例1,区别在于:比较例1的方法中不包括步骤(3)。

100.比较例2

101.比较例2参考实施例1的方法,区别在于:步骤(3)中,模压处理的次数不同,比较例2中按照实施例1的步骤(3)进行单次模压处理后,停止模压。模压前初始厚度h0为24.875,模压卸载后,厚度平均值h1为24.832,环形件的轴向变形量为(h0–

h1)/h0=0.00173《0.002。

102.比较例3

103.比较例3参考实施例1的方法,区别在于:步骤(3)中,模压处理的次数不同,比较例3中按照实施例1的步骤(3)进行六次模压处理后,停止模压,对应的压力值为13150ton。模压前初始厚度为24.881,模压卸载后,厚度值为24.218,环形件的轴向变形量为(h0–

h6)/h0=0.0266>0.02。

104.实验例1

105.采用轮廓法对实施例1和比较例1~3处理得到的fgh95高温合金环形件的残余应力进行测定,测试结果见图5和图6。从图中可知,采用本发明的方法得到的合金环形件内部残余应力相较于比较例1的方法下降了约70%;而比较例2的方法得到的合金环形件仍存在400mpa左右数值的残余应力,比较例3的方法得到的合金环形件外缘部位产生了残余拉应力。

106.本发明的方法,通过对高温合金环形件附加外载应力,与环形件内部淬火残余应力叠加后,引发塑性变形,从而调控内部残余应力,达到去除或消减内部残余应力的效果。

107.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。