1.本发明涉及铝合金材料领域,尤其涉及一种耐高温耐磨铝合金材料及其制备方法。

背景技术:

2.铝硅铸造合金由于具有比强度高、力学性能好、耐磨性好、热膨胀系数小等优点,被广泛应用于汽车发动机活塞、缸体、刹车盘等部件。

3.在发动机和制动部件的高温使用要求下,铜和镁被引入铝硅合金中,然而al-si-cu-mg合金的高温性能仍不足以满足日益提高的服役温度要求。为了提高性能,近20年来,钛、锆、钒、铬、钼、锶和镧、铈等微量元素被广泛用于铝合金材料的改性,例如公开号为cn111876637a的发明专利《一种耐热耐磨al-si-cu-ni铝合金及制备方法与应用》,即添加了昂贵的钒,但稀土元素价格高,不适合大规模的实际应用,尤其在汽车零部件的使用上,成本因素至关重要。

4.因此,需要一种成本低、且兼具良好的耐高温、耐磨性能的铝合金材料及其制备方法。

技术实现要素:

5.本发明所要解决的第一个技术问题是针对现有技术的现状提供一种耐高温耐磨铝合金材料,不含有稀土和贵重元素,成本低、且兼具良好的耐高温、耐磨性能。

6.本发明所要解决的第二个技术问题是提供一种上述耐高温耐磨铝合金材料的制备方法。

7.本发明所要解决的第三个技术问题是提供一种上述耐高温耐磨铝合金材料的应用。

8.本发明解决上述技术问题所采用的技术方案为:

9.该种耐高温耐磨铝合金材料,包括按质量百分比计的以下组分:si:9~13%,cu:1~6%,ni:1~4%,mg:0.5~1.5%,fe:0.3~1.5%,mn:0.3~1.5%,zr:0.1~0.5%,ti:0.02~0.3%,sr:0.005~0.02%,b:0.005~0.1%,余量为al及不可避免的杂质,其中fe/mn小于2。

10.进一步优选的,包括按质量百分比计的以下组分:si:10~12%,cu:2~4%,ni:1.5~3%,mg:0.6~1.2%,fe:0.5~1.2%,mn:0.5~1.2%,zr:0.1~0.3%,ti:0.05~0.2%,sr:0.008~0.02%,b:0.02~0.08%,余量为al及不可避免的杂质,其中fe/mn小于2。

11.进一步优选的,所述耐高温耐磨铝合金材料,生成相包括q相(al5cu2mg8si6)、δ相(al3cuni)、ε相(al3ni)、α-fe相(al

15

(mn,fe)3si2);硅、q相、δ相、ε相和α-fe相形成三维的网状结构,包裹α-al,阻碍铝基体和位错的运动。

12.用于制备上述耐高温耐磨铝合金材料的制备方法包括以下步骤:

13.a、合金化:按配比的合金成分配制原料,在熔炼炉中熔化,得到熔体。

14.本发明的原料可以为纯金属块或中间合金;优选的为常见的铝硅中间合金、铝铜中间合金、铝镍中间合金、铝铁中间合金、铝锰中间合金、铝钛中间合金、铝锆中间合金、以及纯铝、纯镁;且具体合金化工艺为:将前述对应元素的中间合金放入熔炼炉,最上层放入纯铝,熔炼炉温度升至700-800℃保温,待所有炉料全部熔化,保温1~1.5h后,炉温降至700~720℃,加纯mg,保温10-30min。采用该种原料得到的材料性能更好。

15.b、变质细化:向所述熔体加入细化剂和变质剂。

16.优选的,在700~720℃加入细化剂和变质剂,保温10-30min。

17.上述细化剂和变质剂可以选用本领域常规的细化剂和变质剂,优选的细化剂为al-10sr,优选的变质剂为al-5ti-b,使用该种细化剂和变质剂得到的材料性能更佳。

18.c、精炼:加入精炼剂,通入惰性气体除渣除气,撇渣,得到纯净金属液。

19.优选的,升温至720~730℃,加入精炼剂,通入惰性气体旋转除渣除气,10~20min后撇渣,得到纯净金属液。所述精炼剂优选c2cl6,所述惰性气体优选氩气。

20.d、浇铸:将纯净金属液倒入预热的金属模具中,冷却成型,得到铸坯。

21.优选的,将纯净金属液倒入预热温度为200~300℃的金属模具中,冷却成型,得到铸坯。

22.e、热处理:对铸坯进行固溶处理、淬火后进行时效处理;

23.优选的所述固溶处理为双级固溶处理:第一级固溶处理温度t1:480≤t1≤510℃,固溶时间2-4h;第二级固溶处理温度t2:510≤t2≤540℃,且t2≥t1 30℃,固溶时间2-4h;通过上述双级固溶处理,生成相充分溶于基体,生成过饱和固溶体的效果优于常规单级热处理。

24.所述时效处理的时效处理温度为160~180℃,时效时间为4-6h。

25.本发明耐高温耐磨铝合金材料可应用于汽车发动机活塞、缸体、刹车盘等汽车零部件,尤其适用于发动机活塞和汽车刹车盘。

26.与现有技术相比,本发明的优点在于:

27.1、本发明合金不含有稀土和贵重元素,可以大大降低合金成本,同时兼具良好的耐高温和耐磨性能:300℃的抗拉强度达到150~170mpa,350℃的抗拉强度达到110~130mpa;在与si3n4陶瓷球的往复线性磨损测试中,常温磨损速率为1.54

×

10-4

±

0.21mm3/(n

·

m),350℃磨损速率为5.3

×

10-4

±

1.1mm3/(n

·

m)。

28.2、本发明在al-si合金的基础上,添加cu,mg,ni,fe,mn等元素,在合金中形成多种相,具体包括q相(al5cu2mg8si6)、δ相(al3cuni)、ε相(al3ni)和α-fe相(al

15

(mn,fe)3si2),在合金组织中硅、q相、δ相、ε相和fe相会形成三维的网状结构,这种三维网状结构分布在α-al周围,包裹α-al,阻碍铝基体和位错的运动,提高合金的强度和硬度,改善本发明合金的高温性能和摩擦性能。

29.3、生成的δ相、ε相和α-fe相具有高温稳定性,有助于提高高温性能;且ε相和α-fe相是硬质相,在摩擦过程中不易磨损,可以作为摩擦摩擦支撑点有效保护铝基体,提高合金的摩擦磨损性能。

30.4、fe在本发明中并不是杂质元素,因为富铁相在450℃以上有很好的高温稳定性,是耐热铝合金优异高温性能的重要保证;mn的加入且控制fe/mn<2,可以确保生成的fe相

为α-fe相,α-fe相呈星状或多边形形状而不是β-fe相的长条状,减轻了铁相的危害。

31.5、cu的加入可提高合金的硬度,提高合金的耐热强度;mg的加入进一步提高合金的强度,同时与al、si和cu形成q-al5cu2mg8si6相,提高合金的力学性能;ni的加入与cu形成δ-al3cuni相,与al生成ε-al3ni相,都是高温稳定相;zr的加入可以形成al3zr相,显著细化晶粒,提高强度;sr加入可以有效变质共晶硅,提高合金的强度和塑性;ti和b的加入对al-si合金的晶粒细化有显著的作用。

附图说明

32.图1为本发明的实施例2铝合金材料的金相组织图;

33.图2为本发明的实施例2铝合金材料微观组织中的三维网状结构的200倍sem图;

34.图3为本发明的实施例2铝合金材料微观组织中的三维网状结构的1000倍sem图;

35.图4为本发明的实施例2铝合金材料δ-al3cuni相的eds图;

36.图5为本发明的实施例2铝合金材料ε-al3ni相的eds图;

37.图6为本发明的实施例2铝合金材料α-fe相的eds图;

38.图7为本发明的实施例2铝合金材料q-al5cu2mg8si6相的eds图;

39.图8为本发明实施例2铝合金材料常温摩擦面sem图;

40.图9为本发明实施例2铝合金材料350℃摩擦面sem图。

具体实施方式

41.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

42.本发明下述实施例中所采用的中间合金包括:al-25si中间合金、al-50cu中间合金、al-10ni中间合金、al-10fe中间合金、al-10mn中间合金、al-10zr中间合金、al-10ti中间合金。所采用的纯铝和纯镁为工业产品,采用的变质剂为al-10sr,细化剂为al-5ti-b,精炼剂为c2cl6,氩气纯度99.9%。

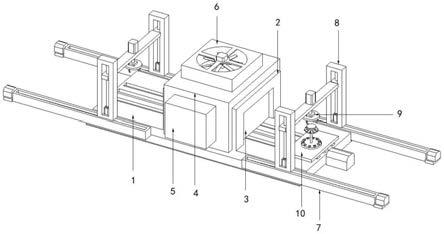

43.用于制备下述实施例的耐高温耐磨铝合金材料的制备方法包括以下步骤:

44.a、合金化:按配比的合金成分配制原料,坩埚中放入铝硅中间合金、铝铜中间合金、铝镍中间合金、铝铁中间合金、铝锰中间合金、铝钛中间合金、铝锆中间合金,最上层放入工业纯铝,熔炼炉温度调至750℃保温,待所有炉料全部熔化后,继续保温1h,调整炉温降至700~720℃,加纯mg用钟罩将纯mg压至液面以下,保温20min;

45.b、变质细化:在700~720℃加入细化剂al-10sr和变质剂al-5ti-b,保温10min;

46.c、精炼:升温至730℃,加入c2cl6精炼剂,通入氩气旋转除渣除气,10min后撇渣,得到纯净金属液;

47.d、浇铸:静置后将纯净金属液倒入预热温度为250℃的金属模具中,冷却成型,得到铸坯;

48.e、热处理:对铸坯进行双级固溶处理:第一级固溶处理温度t1为500℃,固溶时间2h;第二级固溶处理温度t2为540℃,固溶时间3h;

49.在70℃的水中进行淬火,进行时效处理:时效处理温度为175℃,时效时间为5h。

50.实施例1:该种耐高温耐磨铝合金材料,总质量5kg,包括按质量百分比计的以下组分:si:13.2%,cu:3.2%,ni:2.2%,mg:0.93%,fe:0.69%,mn:0.65%,zr:0.21%,ti:

0.17%,sr:0.13%,b:0.02%,余量为al及不可避免的杂质。

51.本实施例制备的铝合金材料在常温下拉伸强度为240-290mpa,延伸率2.0-3.1%,300℃保温20min的抗拉强度达到120~150mpa,350℃的抗拉强度达到80~100mpa。与si3n4陶瓷球在5n载荷下的往复线性磨损测试中,磨损速度0.08m/s,磨损时间30min,常温磨损速率为5.78

×

10-4

±

0.18mm3/(n

·

m),350℃磨损速率为12.4

×

10-4

±

0.4mm3/(n

·

m)。

52.实施例2:该种耐高温耐磨铝合金材料,总质量5kg,包括按质量百分比计的以下组分:si:13.2%,cu:3.2%,ni:2.2%,mg:0.93%,fe:0.69%,mn:0.65%,zr:0.21%,ti:0.17%,sr:0.13%,b:0.02%,余量为al及不可避免的杂质。

53.本实施例制备的铝合金材料在常温下拉伸强度为250-300mpa,延伸率1.5-2.3%,300℃保温20min的抗拉强度达到140~160mpa,350℃的抗拉强度达到100~130mpa。与si3n4陶瓷球在5n载荷下的往复线性磨损测试中,磨损速度0.08m/s,磨损时间30min,常温磨损速率为1.54

×

10-4

±

0.21mm3/(n

·

m),350℃磨损速率为5.3

×

10-4

±

1.1mm3/(n

·

m)。

54.图1为本实施例铝合金材料的金相组织图,从微观组织中可以看出,合金中有明显的多种生成相,包括浅灰色多边形状的初生si和浅灰色短棒状的共晶si、深灰色多边形的α-fe相、细小短棒状富ni相,以及多种相组成的网状结构。结合图2至图7可以鉴别出网状结构的具体成分:包括δ-al3cuni相、ε-al3ni相、α-fe相和q-al5cu2mg8si6相;这种三维网状结构由硅相、q相、δ相、ε相和fe相组成,三维网状结构包裹α-al基体,阻碍铝基体和位错的运动,可以提高合金的耐热稳定性,并且显著提高合金的强度和硬度以及耐磨性。

55.图8、9分别为本实施例铝合金材料常温、350℃摩擦面sem图;常温磨损和高温磨损后合金表面形貌可看出,本实施例合金常温磨损主要的磨损机制为磨粒磨损和分层磨损,图种可观察到明显的摩擦沟槽和金属分层剥落;高温磨损主要磨损机制为粘着磨损。无论常温和高温摩擦磨损,可观察到本发明合金的磨损面破坏程度均较轻,磨损面完整度程度高,表明本发明的合金具有优异的常温和高温摩擦磨损性能。

56.本实施例合金微观组织中存在多种生成相,这些生成相单独或协同地提高了合金的力学性能,提高了合金的耐磨性。其中δ相、ε相和α-fe相具有高温稳定性,是该发明合金具有优异高温性能的关键相成分。ε相和α-fe相是硬质相,在摩擦过程中不易磨损,可以作为摩擦支撑点,有效保护铝基体,提高合金的摩擦磨损性能。图2和图3sem图可以明显的看到三维网状结构的存在,这种三维网状结构由硅相、q相、δ相、ε相和fe相组成,三维网状结构包裹α-al基体,阻碍铝基体和位错的运动,可以提高合金的耐热稳定性,并且显著提高合金的强度和硬度以及耐磨性。

57.实施例3:该种耐高温耐磨铝合金材料,总质量5kg,包括按质量百分比计的以下组分:si:12.8%,cu:3.2%,ni:1.1%,mg:0.9%,fe:0.6%,mn:0.55%,zr:0.23%,ti:0.13%,sr:0.08%,b:0.02%,余量为al及不可避免的杂质。

58.本实施例制备的铝合金材料在常温下拉伸强度为260-330mpa,延伸率0.9-1.7%,300℃保温20min的抗拉强度达到150~170mpa,350℃的抗拉强度达到110~130mpa。与si3n4陶瓷球在5n载荷下的往复线性磨损测试中,磨损速度0.08m/s,磨损时间30min,常温磨损速率为3.33

×

10-4

±

0.18mm3/(n

·

m),350℃磨损速率为9.3

×

10-4

±

0.4mm3/(n

·

m)。

59.实施例4:该种耐高温耐磨铝合金材料,总质量5kg,包括按质量百分比计的以下组分:si:9%,cu:6%,ni:2.5%,mg:0.5%,fe:0.3%,mn:0.3%,zr:0.5%,ti:0.02%,sr:

0.005%,b:0.005%,余量为al及不可避免的杂质。本实施例的力学性能和摩擦磨损试验结果类似于实施例1,具有良好的耐高温和耐磨性能。

60.实施例5:该种耐高温耐磨铝合金材料,总质量5kg,包括按质量百分比计的以下组分:si:11%,cu:3%,ni:1%,mg:1.0%,fe:1.5%,mn:1.5%,zr:0.3%,ti:0.18%,sr:0.01%,b:0.1%,余量为al及不可避免的杂质。力学性能和摩擦磨损试验结果类似于实施例3,具有良好的耐高温和耐磨性能。

61.实施例6:该种耐高温耐磨铝合金材料,总质量5kg,包括按质量百分比计的以下组分:si:13%,cu:1%,ni:4%,mg:1.5%,fe:1.0%,mn:1.0%,zr:0.1%,ti:0.3%,sr:0.02%,b:0.05%,余量为al及不可避免的杂质。力学性能和摩擦磨损试验结果类似于实施例3,具有良好的耐高温和耐磨性能。

62.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。