1.本发明涉及船舶制造技术领域,具体为一种船舶配件精加工装置。

背景技术:

2.船舶是一种主要在水中运行的人造交通工具,在水上进行运输或作业的交通工具,按不同的使用要求而具有不同的技术性能,装备和结构型式。

3.在对船只进行建造的过程中需要使用大量的弧形弯管,在对弧形弯管进行使用前需要对弧形弯管内壁进行打磨清理,将其内壁上的铁锈清除,但是由于弧形弯管直径不同从而不方便对弧形弯管内壁进行自动清理,一般都是通过人工进行清理而人工清理弧形弯管上的铁锈效率较低,从而影响对弧形弯管的使用。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种船舶配件精加工装置,解决了通过人工进行清理弧形弯管上的铁锈效率较低的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种船舶配件孔精加工装置,包括底板,底板还包括,

8.第一打磨机构,第一打磨机构包括设置在底板左侧上方的弹性管,弹性管上均匀固定连接有固定环,固定环外侧转动连接有转动环,转动环内侧固定连接有转动扇叶,转动环外侧均匀固定连接有限位弹簧,限位弹簧顶端固定连接有树杈型支架;

9.第二打磨机构,第二打磨机构包括设置在底板右侧上方的弧形抽气管,弧形抽气管正侧固定连接有封堵限位柱,封堵限位柱外侧滑动连接有滑动环,弧形抽气管外侧设有内囊,内囊外侧固定连接有收缩弹簧;

10.底板左侧顶端固定连接有伸缩装置,伸缩装置右侧固定连接有抽气供气装置,底板中部右侧顶端固定连接有支架,支架之间活动连接有弧形弯管。

11.优选的,所述支架左侧顶端和底端固定连接有抽气装置,支架内侧和底端上固定连接有自动伸缩固定桩,底板右侧顶端设有凹槽,弧形弯管置于凹槽上方弧形抽气管和内囊以及收缩弹簧另一端与抽气装置之间固定连接,弹性管与抽气供气装置的供气端之间固定连接。

12.优选的,所述第二打磨机构还包括固定连接在滑动环之间的清理环,清理环内侧转动连接有转动环筒,转动环筒正侧均匀固定连接有第二转动扇叶,转动环筒内侧均匀固定连接有第二限位弹簧,清理环后侧固定连接有抑制环,抑制环后侧均匀固定连接有喷气管,喷气管后侧靠近顶端固定连接有第二导管,第二导管另一端与内囊之间固定连接,弧形抽气管底端固定连接有第一导管,第一导管另一端与转动环筒后侧之间固定连接。

13.优选的,所述弧形抽气管与抽气装置供气端之间固定连接,弧形抽气管与第一导

管之间连通,第二导管与内囊和抑制环之间连通,滑动环顶端通过直杆与收缩弹簧顶端之间固定连接。

14.优选的,所述转动环筒正侧均匀设有圆形出气口,第二限位弹簧远离转动环筒内侧的一侧上固定连接有椭圆形打磨块,通过椭圆形打磨块对弧形弯管表面进行打磨,喷气管仅设置在抑制环内侧上半端,喷气管出气口均向下开设,转动环筒后侧转动连接有供气环,第一导管底端与供气环之间连通,供气环与转动环筒之间连通。

15.优选的,所述第一打磨机构还包括固定连接在树杈型支架顶端的弧形打磨板,限位弹簧之间均匀设有y型收集支架管,y型收集支架管顶端固定连接有收集球,y型收集支架管底端之间固定连接有微弹性抽气管,通过微弹性抽气管使限位弹簧在转动的过程中能够一起转动,防止限位弹簧之间有转速差导致微弹性抽气管在长时间使用后被折损,固定环之间弹性管外侧设有支撑弹簧。

16.优选的,所述树杈型支架内顶端设有电磁铁块,弧形打磨板为弧形,弧形打磨板顶端上均匀设有打磨条,弧形打磨板上打磨条之间均匀设有圆口,收集球表面均匀设有第二圆口,微弹性抽气管与抽气供气装置抽气端之间固定连接,限位弹簧内侧设有弹性支撑杆。

17.(三)有益效果

18.(1)本发明,通过设置在第一打磨机构中的弹性管,固定环,转动环,限位弹簧,树杈型支架,弧形打磨板,y型收集支架管,收集球,在电流之间相互吸引的作用下使第一打磨机构能够对不同直径的大小的弧形弯管内壁上的铁锈进行打磨,防止弧形弯管在使用时其内部有过多的铁锈影响弧形弯管的使用寿命。

19.(2)本发明,通过设置在第一打磨机构中的y型收集支架管,收集球,微弹性抽气管,支撑弹簧,在气流的作用下使通过弧形打磨板在对弧形弯管内壁进行打磨的过程中,能够对从弧形弯管内壁上清理下来的铁锈灰尘进行收集,防止铁锈灰尘堆积在弧形弯管内,以及在对弧形弯管进行打磨完成后对弧形弯管进行拿起时,弧形弯管内铁锈灰尘从弧形弯管内散出四处扩散到空气中被工人吸入体内危害身体健康。

20.(3)本发明,通过设置在第二打磨机构中的弧形抽气管,封堵限位柱,滑动环,内囊,收缩弹簧,清理环,转动环筒,第二转动扇叶,第二限位弹簧,在电流之间的相互吸引以及气流的作用下使第二限位弹簧能够在沿着弧形弯管表面移动的同时不断的转动对弧形弯管外侧进行打磨。

21.(4)本发明,通过设置在第二打磨机构中的抑制环,喷气管,第一导管,第二导管,在电流之间的相互吸引的作用下使收缩弹簧在收缩的过程中能够对内囊进行挤压从而使内囊内的空气通过喷气管向下喷出对弧形弯管表面进行吹动,使弧形弯管顶端形成向下的气流对在对弧形弯管进行打磨的过程中形成的铁锈灰尘进行吹动使铁锈灰尘落入到底板上防止铁锈灰尘四处扩散。

附图说明

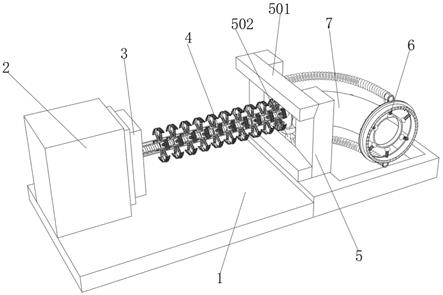

22.图1为本发明结构示意图;

23.图2为本发明第二打磨机构结构示意图;

24.图3为本发明抑制环结构示意图;

25.图4为本发明第一打磨机构结构示意图;

26.图5为本发明转动扇叶结构示意图。

27.其中,底板1、伸缩装置2、抽气供气装置3、第一打磨机构4、弹性管401、固定环402、转动环403、限位弹簧404、树杈型支架405、弧形打磨板406、y型收集支架管407、收集球408、微弹性抽气管409、支撑弹簧410、转动扇叶411、支架5、抽气装置501、自动伸缩固定桩502、第二打磨机构6、弧形抽气管601、封堵限位柱602、滑动环603、内囊604、收缩弹簧605、清理环606、转动环筒607、第二转动扇叶608、第二限位弹簧609、抑制环610、喷气管611、第一导管612、第二导管613、弧形弯管7。

具体实施方式

28.下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1-5所示,本发明实施例提供一种船舶配件孔精加工装置,包括底板1,底板1还包括,

30.第一打磨机构4,第一打磨机构4包括设置在底板1左侧上方的弹性管401,弹性管401上均匀固定连接有固定环402,固定环402外侧转动连接有转动环403,转动环403内侧固定连接有转动扇叶411,转动环403外侧均匀固定连接有限位弹簧404,限位弹簧404顶端固定连接有树杈型支架405;

31.第二打磨机构6,第二打磨机构6包括设置在底板1右侧上方的弧形抽气管601,弧形抽气管601正侧固定连接有封堵限位柱602,封堵限位柱602外侧滑动连接有滑动环603,弧形抽气管601外侧设有内囊604,内囊604外侧固定连接有收缩弹簧605;

32.底板1左侧顶端固定连接有伸缩装置2,伸缩装置2右侧固定连接有抽气供气装置3,底板1中部右侧顶端固定连接有支架5,支架5之间活动连接有弧形弯管7,支架5左侧顶端和底端固定连接有抽气装置501,支架5内侧和底端上固定连接有自动伸缩固定桩502,底板1右侧顶端设有凹槽,弧形弯管7置于凹槽上方弧形抽气管601和内囊604以及收缩弹簧605另一端与抽气装置501之间固定连接,弹性管401与抽气供气装置3的供气端之间固定连接。

33.第二打磨机构6还包括固定连接在滑动环603之间的清理环606,清理环606内侧转动连接有转动环筒607,转动环筒607正侧均匀固定连接有第二转动扇叶608,转动环筒607内侧均匀固定连接有第二限位弹簧609,清理环606后侧固定连接有抑制环610,抑制环610后侧均匀固定连接有喷气管611,喷气管611后侧靠近顶端固定连接有第二导管613,第二导管613另一端与内囊604之间固定连接,弧形抽气管601底端固定连接有第一导管612,第一导管612另一端与转动环筒607后侧之间固定连接,弧形抽气管601与抽气装置501供气端之间固定连接,弧形抽气管601与第一导管612之间连通,第二导管613与内囊604和抑制环610之间连通,滑动环603顶端通过直杆与收缩弹簧605顶端之间固定连接,转动环筒607正侧均匀设有圆形出气口,第二限位弹簧609远离转动环筒607内侧的一侧上固定连接有椭圆形打磨块,喷气管611仅设置在抑制环610内侧上半端,喷气管611出气口均向下开设,转动环筒607后侧转动连接有供气环,第一导管612底端与供气环之间连通,供气环与转动环筒607之间连通。

34.第一打磨机构4还包括固定连接在树杈型支架405顶端的弧形打磨板406,限位弹簧404之间均匀设有y型收集支架管407,y型收集支架管407顶端固定连接有收集球408,y型收集支架管407底端之间固定连接有微弹性抽气管409,固定环402之间弹性管401外侧设有支撑弹簧410,树杈型支架405内顶端设有电磁铁块,弧形打磨板406为弧形,弧形打磨板406顶端上均匀设有打磨条,弧形打磨板406上打磨条之间均匀设有圆口,收集球408表面均匀设有第二圆口,微弹性抽气管409与抽气供气装置3抽气端之间固定连接,限位弹簧404内侧设有弹性支撑杆。

35.使用时,将弧形弯管7一端放置在自动伸缩固定桩502之间通过自动伸缩固定桩502自动伸长对弧形弯管7进行固定,在对弧形弯管7进行固定完成后将向第二限位弹簧609中同中入电流使第二限位弹簧609在电流之间的相互吸引力的作用下向转动环筒607内侧所在的一侧收缩,启动抽气装置501使空气进入到弧形抽气管601内并通过第一导管612进入到转动环筒607内对第二转动扇叶608进行吹动,从而使第二转动扇叶608带动转动环筒607转动,转动环筒607转动带动第二限位弹簧609转动,此时向收缩弹簧605内通入电流使收缩弹簧605在电流之间的相互吸引下带动滑动环603向支架5所在的一侧收缩从而带动转动环筒607随着收缩弹簧605的收缩而移动,同时停止对第二限位弹簧609内通入电流使第二限位弹簧609推动椭圆形打磨块向弧形弯管7所在的一侧移动使圆形打磨块紧贴在弧形弯管7表面随着转动环筒607的转动对弧形弯管7表面进行打磨,收缩弹簧605在收缩的过程中带动内囊604收缩从而通过第二导管613和抑制环610将内囊604内的空气通过喷气管611中喷出使弧形弯管7顶端形成向下的气流对弧形弯管7进行吹动,使在对弧形弯管7外侧进行打磨的过程中产生的铁锈粉末能够在向下的气流的作用下进入到底板1顶端的凹槽内,防止在对弧形弯管7外侧进行打磨的过程中产生的铁锈粉末四处飞散,启动伸缩装置2推动抽气供气装置3向弧形弯管7所在的一侧移动,同时向限位弹簧404内通入到电流使限位弹簧404带动弧形打磨板406收缩,通过推动伸缩装置2使弹性管401进入到圆形弯管内,弹性管401进入到弧形弯管7内后停止对限位弹簧404内通入电流使弧形打磨板406在限位弹簧404的张力以及树杈型支架405内的电磁铁的作用下紧贴在弧形弯管7内壁上,启动抽气供气装置3,将空气充入到弹性管401内进入到弹性管401内的气流在弹性管401内快速流动推动转动扇叶411转动,转动扇叶411转动带动转动环403和弧形打磨板406转动对弧形弯管7内壁进行打磨,在打磨的过程中伸缩装置2拉动弹性管401小幅度移动,从而使弧形打磨板406能够充分对弧形弯管7内壁进行打磨,以及在对弧形弯管7内壁进行打磨的过程中通过抽气供气装置3的抽气端通过微弹性抽气管409以及y型收集支架管407将收集球408外侧的空气充入到y型收集支架管407内部,从而对弧形打磨板406在打磨的过程中通过弧形打磨板406上圆口中排出的铁锈粉末进行收集,防止的产生的铁锈粉末在弧形弯管7内堆积。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。