1.本发明涉及一种炉料的制备方法,尤其涉及一种碳铁复合炉料的制备方法。

背景技术:

2.高炉-转炉流程是钢铁生产的主要流程,该流程中高炉炼铁co2排放量和能耗分别占整个流程的80%和70%以上。随着全球变暖等环境问题形势日益严峻,钢铁工业co2排放量占co2总排放量的15%以上,钢铁企业将长期承受巨大的碳减排压力。同时,我国每年生产的炼铁产能均在8亿吨以上,这对炼铁必要原料焦炭提出了较高要求,而随着生产焦炭所需炼焦煤资源的大量消耗,炼焦煤资源越来越少,尤其是优质的炼焦煤资源正在逐渐枯竭。

3.研究表明铁元素和碱金属元素化合物对焦炭气化反应有正催化作用,能促进高炉内co的生成,从而可以促进焦炭与矿石在高炉内的反应,可作为炼制高反应焦炭的原料,依据rist操作线(rist操作线是从热化学角度出发,以整个高炉的物质平衡和高温区热平衡为基础建立的稳定态模型)原理,高反应性焦炭可以降低高炉热储备区温度,提高炉身还原效率,提高煤气利用率,提高矿石的还原程度,从而降低焦比和高炉生产成本。

4.目前,现有技术的铁焦生产方法均是通过热压制成的,热压过程不但消耗大量能源,且控制的要求非常高,操作难度大,生产工艺流程长,并且伴随着环境污染等问题。热压后的铁焦均采用竖炉炭化方法,竖炉炭化分为内热式后外热式炭化,外热式炭化属于间接传热效率低,产能很低;而内热式炭化则由于气体与物料直接接触而容易导致物料发生溶损而导致物料强度很差,在物料加热的过程中炉内气氛很难控制。

技术实现要素:

5.本发明的目的在于提供一种碳铁复合炉料的制备方法,通过铁矿粉与配合煤的混合制备得到质量和性能良好的高反应碳铁复合炉料,并用于高炉生产中,提高生产产量,降低排放和高炉消耗。

6.本发明是这样实现的:一种碳铁复合炉料的制备方法,包括以下步骤:步骤1:对铁矿粉进行干燥降水;步骤2:对干燥后的铁矿粉进行筛分,将筛下物铁矿粉作为物料使用;步骤3:对基础配合煤进行破碎,并与筛下铁矿粉搅拌混合均匀成混合物料;步骤4:将混合物料装入若干辆装煤小车中并压制,在装车压制完成后的混合物料表面平铺一层焦粉,再盖上装煤小车盖子;步骤5:将装满混合物料的装煤小车滑动到微波隧道窑中,装煤小车滑动的同时通过微波对混合物料进行动态加热;步骤6:当混合物料加热完成并离开微波隧道窑后,混合物料直接倒入物料罐中并冷却,得到碳铁复合炉料。

7.在所述的步骤1中,铁矿粉包括:按质量百分比计,0.4-0.5%的cao、61-66%的tfe、

0.4-0.5%的mgo,4-5%的sio2。

8.在所述的步骤1中,干燥后的铁矿粉的水分含量小于0.8%。

9.在所述的步骤2中,筛下物铁矿粉的粒度小于0.12mm。

10.在所述的步骤3中,按质量百分比计,混合物料中铁矿粉占12-28%,基础配合煤占72-88%。

11.在所述的步骤3中,基础配合煤的粒度小于5mm,破碎后的基础配合煤的粒度小于3mm;基础配合煤的挥发分vm

d

为18-21%,灰分a

d

为7-9%;基础配合煤中,按质量百分比计,肥煤的比例为15-20%。

12.在所述的步骤4中,压制后的混合物料的堆密度为800-1000kg/m3。

13.在所述的步骤5中,微波隧道窑包括窑升温段和窑恒温段,微波隧道窑的微波功率为6000-6250kw,频率为915mhz,使装煤小车上的混合物料在窑升温段内以3-5℃/min的升温速度升温至700-780℃,并在窑恒温段以7℃/min的升温速度升温至1000℃后,在1000℃的条件下恒温2-3h。

14.在所述的步骤4和5中,装煤小车的顶部设有抽吸装置,用于抽吸混合物料中煤热解所产生的气体。

15.所述的碳铁复合炉料的抗压强度为3270-3340n,反应性cri为39-44%,反应后强度csr为12-23%。

16.本发明与现有技术相比,具有如下有益效果:1、本发明将干燥筛分后的铁矿粉与基础配合煤混合并利用装煤小车送入微波隧道窑中进行微波炭化处理,解决了铁矿粉只能用于烧结或者用于造球问题,同时省去了常规铁焦制备所需的繁杂的热状压球工艺过程,可以有效缓解由于钢铁产能巨大需要消耗大量焦炭而造成的炼焦用煤的短缺问题,为铁矿粉提供了一种新的加工利用方法,同时也为低变质程度炼焦用煤提供了一种新的使用方法。

17.2、本发明充分利用了铁矿石中铁及其氧化物,有效的利用了低变质程度炼焦用煤或弱粘结性煤,通过添加一定数量肥煤,保证了铁矿粉与煤料之间的充分融合和粘结成块,从而保证了生成碳铁复合炉料的强度。

18.3、本发明通过微波隧道窑对混合物料进行动态加热,不仅能实现连续批量生产,实用性强,还能有效避免内热式竖炉碳化时气体与物料接触时氧化性气体与物料发生反应而导致物料强度大幅降低的问题,也避免了竖炉炭化时由于物料连续运动造成物料间相互挤压和摩擦而导致物料粉化的问题,同时避免了物料粘接后难以排料的问题,提高了成品率和成品质量。

19.4、采用本发明制得的碳铁复合炉料质量和性能良好,能应用于高炉生产,提高炉身还原效率,促进炼焦过程中co的大量产生,减少炼焦煤消耗,有效降低炼铁过程中co2排放,降低炼焦过程和高炉生产过程的成本,从而提高环境效益和经济效益。

20.5、本发明能在加热物料时收集热解煤气,提高煤气利用率。

21.本发明利用铁矿粉中氧化物含量高的特点,通过铁矿粉与配合煤的混合制备得到质量和性能良好的高反应碳铁复合炉料,高反应碳铁复合炉料用于高炉生产中能增加高炉铁水产量,减少炼焦、炼铁过程中co2的排放并降低生产成本,节约炼焦煤资源的用量,具有很好的环境效益和经济效益。

附图说明

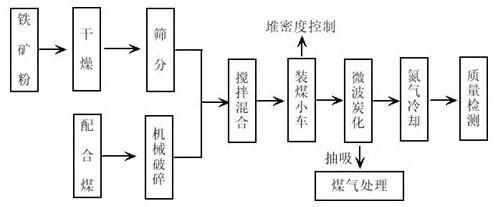

22.图1是本发明碳铁复合炉料的制备方法的流程图。

具体实施方式

23.下面结合附图和具体实施例对本发明作进一步说明。

24.请参见附图1,一种碳铁复合炉料的制备方法,包括以下步骤:步骤1:对来自生产厂的铁矿粉进行干燥降水,所述的铁矿粉包括:按质量百分比计,0.4-0.5%的cao、61-66%的tfe(tfe主要来自fe2o3和fe3o4中的铁含量,不排除有其他铁的化合物或杂质)、0.4-0.5%的mgo,4-5%的sio2。

25.所述的干燥降水的方法是:将铁矿粉放入干燥箱中进行通风干燥处理,优选的,干燥后的铁矿粉的水分含量小于0.8%,有利于对铁矿粉进行筛分处理。

26.步骤2:对干燥后的铁矿粉进行筛分,即取一定量的干燥后的铁矿粉,利用圆孔筛对铁矿粉进行筛分操作,粒度小于0.12mm的筛下物铁矿粉作为物料使用,去除大颗粒的筛上物,有利于铁矿粉分散均匀在配合煤中,从而保证碳铁复合炉料的质量。

27.步骤3:对来自生产厂的基础配合煤进行破碎,并与筛下铁矿粉搅拌混合均匀成混合物料。按质量百分比计,混合物料中铁矿粉占12-28%,基础配合煤占72-88%。

28.所述的基础配合煤的粒度小于5mm,可采用破碎机对基础配合煤进行破碎操作,破碎后的基础配合煤的粒度小于3mm。基础配合煤的挥发分vm

d

为18-21%,灰分a

d

为7-9%;基础配合煤中,按质量百分比计,肥煤的比例为15-20%,余量的基础配合煤中,对煤种及其比例均无要求。

29.步骤4:混合物料装车,即将充分破碎混合后的混合物料装入若干辆装煤小车中并压制,通过部分压制可以将混合物料的堆密度控制在800-1000kg/m3,在装车压制完成后的混合物料表面平铺一层焦粉,使物料与空气隔绝,有效避免了空气与物料发生反应而导致物料强度降低的问题,,再盖上装煤小车盖子,准备加热。

30.步骤5:对装煤小车上的混合物料进行炭化,即将装满混合物料的装煤小车通过轨道滑动到微波隧道窑中,在装煤小车滑动的同时通过微波隧道窑的微波对混合物料进行动态加热,微波隧道窑的微波功率为6000-6250kw,频率为915mhz。每天的产量可达到30t。

31.所述的微波隧道窑包括从窑入口至窑中间的窑升温段和从窑中间至窑出口的窑恒温段,优选的,装煤小车上的混合物料在窑升温段内以3-5℃/min的升温速度从常温升温至700-780℃,装煤小车上的混合物料在窑恒温段以7℃/min的升温速度升温至1000℃后,在1000℃的条件下恒温,恒温时间优选为2-3h。在窑升温段和窑恒温段中,对混合物料的加热速度可通过调节微波隧道窑的微波加热密度来控制,使装煤小车能在向前(即向微波隧道窑出口方向)移动的过程中实现混合物料的动态加热。

32.所述的装煤小车的顶部设有抽吸装置,用于抽吸混合物料中煤热解所产生的气体,可将抽吸出的热解煤气统一通过煤气处理工序进行初步处理,可应用于其他用途,每吨混合物料约能产生173.4-209.3m3的热解煤气,有效提高了煤气的利用率。

33.步骤6:当混合物料加热完成并离开微波隧道窑后,混合物料直接倒入物料罐中,并充入氮气用于对物料罐进行冷却,得到碳铁复合炉料,换热后的氮气可回收冷却后重复利用。

34.对采用本发明制备的碳铁复合炉料进行质量检测,碳铁复合炉料的抗压强度能达到3270-3340n,反应性cri能达到39-44%,反应后强度csr能达到12-23%。

35.实施例1:按质量百分比计,本实施例采用的铁矿粉包括:0.4%的cao、61%的tfe、0.4%的mgo、4%的sio2。将来自生产厂的铁矿粉进行干燥处理,干燥后铁矿粉的水分小于0.8%,干燥后利用圆孔筛进行筛分,将粒度小于0.12mm的筛下铁矿粉作为使用物料使用。

36.将来自生产厂的粒度小于5mm基础配合煤(灰分a

d

=9%,挥发分vm

d

=18%)加入破碎机中进行机械破碎,破碎后的粒度小于3mm,基础配合煤中肥煤的加入比例为20%。将筛下铁矿粉与破碎后的基础配合煤进行机械搅拌,均匀混合成混合物料,按质量百分比计,铁矿粉的使用量为12%,基础配合煤的使用量为88%。将混合物料加入装煤小车中,通过压制控制混合物料的堆密度为1000kg/m3,并在混合物料表面铺一层焦粉并盖上装煤小车盖子。

37.将装煤小车通过轨道移动到微波隧道窑(微波功率为6000kw,频率为915mhz,每天产量为30t)中,对混合物料进行动态加热,在窑加热段,控制混合物料的升温速度为3℃/min,将混合物料从常温加热到780℃,窑恒温段通过控制微波加热密度,控制混合物料的升温速度为7℃/min,当混合物料的温度达到1000℃后,在1000℃条件下恒温3h。出炉后将混合物料倒入物料罐中氮气冷却。在混合物料的加热过程中产生的热解煤气约173.4 m3/t,热解煤气通过抽吸装置收集后,经煤气处理工序处理后可直接用于其他用途。

38.对冷却后的碳铁复合炉料进行质量检测。检测结果为:抗压强度为3329n,反应性cri为 39%,反应后强度csr为22%。

39.实施例2:按质量百分比计,本实施例采用的铁矿粉包括:0.45%的cao、63%的tfe、0.45%的mgo、5%的sio2。将来自生产厂的铁矿粉进行干燥处理,干燥后铁矿粉的水分小于0.8%,干燥后利用圆孔筛进行筛分,将粒度小于0.12mm的筛下铁矿粉作为使用物料使用。

40.将来自生产厂的粒度小于5mm基础配合煤(灰分a

d

=8%,挥发分vm

d

=19%)加入破碎机中进行机械破碎,破碎后的粒度小于3mm,基础配合煤中肥煤的加入比例为18%。将筛下铁矿粉与破碎后的基础配合煤进行机械搅拌,均匀混合成混合物料,按质量百分比计,铁矿粉的使用量为18%,基础配合煤的使用量为82%。将混合物料加入装煤小车中,通过压制控制混合物料的堆密度为900kg/m3,并在混合物料表面铺一层焦粉并盖上装煤小车盖子。

41.将装煤小车通过轨道移动到微波隧道窑(微波功率为6000kw,频率为915mhz,每天产量为30t)中,对混合物料进行动态加热,在窑加热段,控制混合物料的升温速度为4℃/min,将混合物料从常温加热到750℃,窑恒温段通过控制微波加热密度,控制混合物料的升温速度为7℃/min,当混合物料的温度达到1000℃后,在1000℃条件下恒温2.5h。出炉后将混合物料倒入物料罐中氮气冷却。在混合物料的加热过程中产生的热解煤气约185 m3/t,热解煤气通过抽吸装置收集后,经煤气处理工序处理后可直接用于其他用途。

42.对冷却后的碳铁复合炉料进行质量检测。检测结果为:抗压强度为3307n,反应性cri为 40.5%,反应后强度csr为19.3%。

43.实施例3:按质量百分比计,本实施例采用的铁矿粉包括:0.5%的cao、65%的tfe、0. 5%的mgo、5%的sio2。将来自生产厂的铁矿粉进行干燥处理,干燥后铁矿粉的水分小于0.8%,干燥后利用

圆孔筛进行筛分,将粒度小于0.12mm的筛下铁矿粉作为使用物料使用。

44.将来自生产厂的粒度小于5mm基础配合煤(灰分a

d

=7%,挥发分vm

d

=20%)加入破碎机中进行机械破碎,破碎后的粒度小于3mm,基础配合煤中肥煤的加入比例为16%。将筛下铁矿粉与破碎后的基础配合煤进行机械搅拌,均匀混合成混合物料,按质量百分比计,铁矿粉的使用量为24%,基础配合煤的使用量为76%。将混合物料加入装煤小车中,通过压制控制混合物料的堆密度为850kg/m3,并在混合物料表面铺一层焦粉并盖上装煤小车盖子。

45.将装煤小车通过轨道移动到微波隧道窑(微波功率为6000kw,频率为915mhz,每天产量为30t)中,对混合物料进行动态加热,在窑加热段,控制混合物料的升温速度为5℃/min,将混合物料从常温加热到720℃,窑恒温段通过控制微波加热密度,控制混合物料的升温速度为7℃/min,当混合物料的温度达到1000℃后,在1000℃条件下恒温2h。出炉后将混合物料倒入物料罐中氮气冷却。在混合物料的加热过程中产生的热解煤气约192.2 m3/t,热解煤气通过抽吸装置收集后,经煤气处理工序处理后可直接用于其他用途。

46.对冷却后的碳铁复合炉料进行质量检测。检测结果为:抗压强度为3299n,反应性cri为 41.7%,反应后强度csr为15.6%。

47.实施例4:按质量百分比计,本实施例采用的铁矿粉包括:0.5%的cao、66%的tfe、0.5%的mgo、5%的sio2。将来自生产厂的铁矿粉进行干燥处理,干燥后铁矿粉的水分小于0.8%,干燥后利用圆孔筛进行筛分,将粒度小于0.12mm的筛下铁矿粉作为使用物料使用。

48.将来自生产厂的粒度小于5mm基础配合煤(灰分a

d

=8%,挥发分vm

d

=21%)加入破碎机中进行机械破碎,破碎后的粒度小于3mm,基础配合煤中肥煤的加入比例为15%。将筛下铁矿粉与破碎后的基础配合煤进行机械搅拌,均匀混合成混合物料,按质量百分比计,铁矿粉的使用量为28%,基础配合煤的使用量为72%。将混合物料加入装煤小车中,通过压制控制混合物料的堆密度为800kg/m3,并在混合物料表面铺一层焦粉并盖上装煤小车盖子。

49.将装煤小车通过轨道移动到微波隧道窑(微波功率为6000kw,频率为915mhz,每天产量为30t)中,对混合物料进行动态加热,在窑加热段,控制混合物料的升温速度为5℃/min,将混合物料从常温加热到700℃,窑恒温段通过控制微波加热密度,控制混合物料的升温速度为7℃/min,当混合物料的温度达到1000℃后,在1000℃条件下恒温2h。出炉后将混合物料倒入物料罐中氮气冷却。在混合物料的加热过程中产生的热解煤气约209.3m3/t,热解煤气通过抽吸装置收集后,经煤气处理工序处理后可直接用于其他用途。

50.对冷却后的碳铁复合炉料进行质量检测。检测结果为:抗压强度为3283n,反应性cri为 43.4%,反应后强度csr为12.4%。

51.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。