1.本发明涉及一种借助激光蚀刻加工工件、尤其将至少一个凹槽或缺口引入到工件中的方法。

背景技术:

2.在激光蚀刻中,借助一个或多个超短激光脉冲将对于所使用的激光辐射可穿过的材料进行改型,在所述超短激光脉冲的焦点处发生非线性诱导吸收过程,例如发生多光子吸收或隧道电离。在此,材料的化学特性和/或物理特性如此改变,使得材料能够被更好地蚀刻。在后续步骤中,然后借助蚀刻方法选择性地移除经改型的材料。

3.蚀刻过程的选择性在此理解为在经改型的材料情况下的蚀刻速率与在未经改型的材料情况下的蚀刻速率之间的比。

4.如果在蚀刻过程期间,未经改型的材料也被移除(尽管较慢),则不可能在一个方法中仅通过引入的改型部的几何形状而直接在工件中产生不同大小的精确轮廓。如在图1a中所示地,借助在整个材料厚度上细长的连续改型部,可以根据蚀刻侵蚀在透明材料中产生不同空腔。例如,在具有高选择性的选择性蚀刻步骤中,主要仅经改型的材料受侵蚀,而未经改型的材料在最大程度上具有抵抗性。以这种方式,例如可以在透明材料中产生在整个材料厚度上具有恒定直径的通孔(参见图1b)。如果在改型之后,代替具有高选择性的蚀刻步骤而执行具有低选择性的蚀刻步骤,则经改型的材料以及(在很小程度上)未经改型的材料两者都能够被蚀刻。以这种方式,可以由细长的激光改型部产生沙漏状通孔(参见图1c)。借助该方法可以通过蚀刻时间调整入口/出口与腰部的直径比。然而,在长蚀刻时间的情况下,在较低选择性的蚀刻步骤中可能出现材料厚度的减小δh。此外,蚀刻进入的通孔的靠近表面的最小直径因此取决于材料厚度。

5.wo 2018/162385 a1描述了一种用于激光蚀刻的方法,其中,通过改变激光参数而将不同改型部引入到透明材料中。由此,在后续的蚀刻步骤中,可以根据改型部的类型实现不同的选择性。

技术实现要素:

6.基于已知的现有技术,本发明的任务是提供一种用于借助激光蚀刻加工工件的改进的方法。

7.该任务通过具有权利要求1特征的方法来解决。由从属权利要求、说明书和附图中得到有利的扩展方案。

8.相应地提出一种用于加工工件的方法,其包括以下步骤:借助激光辐射将多个相邻的改型部引入到工件材料中,然后在具有第一选择性的第一蚀刻过程中蚀刻工件材料,以便主要移除通过激光辐射改型的材料,并且然后,在完成第一蚀刻过程之后,在具有不同于第一选择性的第二选择性的第二蚀刻过程中蚀刻工件材料,以便移除残留在所移除的经改型材料之间的接条。

9.与蚀刻剂相比,改型可以引起经改型的材料的改变的性能。为了不但在工件表面而且在工件的较深层引入改型部,工件材料优选至少对于所使用的激光辐射的波长是可穿过的。为了避免或减少在激光辐射进入到材料中时的损耗,表面应尽可能光滑并且无污染物。材料例如可以是玻璃、透明陶瓷、玻璃陶瓷或蓝宝石。

10.工件材料的改型尤其可以借助呈贝塞尔射束、尤其具有细长聚焦区的准贝塞尔射束(下文也简称为贝塞尔射束)形式的激光束进行。该细长聚焦区具有在加工长度上(例如在工件的厚度上)基本恒定的射束型廓。实践中,已经可以产生具有超过10mm长度的细长聚焦区。这种准贝塞尔射束的产生在例如de 10 2014 116 958 b4和wo 2016/079062 a1中得到说明。

11.工件材料的改型也可以借助呈聚焦的高斯射束形式的激光束进行,其中,材料的改型在此基本上在激光束的焦点处进行。

12.激光源可以相对于工件可运动地布置,尤其至少在垂直于激光束传播方向的两个空间方向上,但也可以在所有空间方向上可移动地布置。在三个空间方向上具有可移动性的情况下,激光束的焦点能够以期望的方式平行于并且垂直于工件表面运动。

13.相继地引入的多个改型部可以彼此分开地被引入到工件材料中,使得它们不重叠。这降低了工件的负载并且降低了在工件内出现裂纹或其它损坏的风险。替代地,相继地引入的改型部可以重叠并且因此得到连续的改型。这种重叠的改型部在这里和在下面视为一个改型部。重叠和非重叠的改型部的组合也是可能的。

14.改型部例如可以从工件的工作表面(即从激光束进入到工件中的表面)延伸到工件的限定深度(从工作表面起观察)、尤其线性地并且沿着激光束的传播方向延伸。为此例如可以使用具有比材料厚度更短的聚焦区的贝塞尔射束,或者具有较长聚焦区的贝塞尔射束可以如此定位,使得改型不会在整个材料厚度上进行。借助具有比材料厚度更短的聚焦区的贝塞尔射束,也可以在工件内部中引入与工件表面没有任何直接连接的改型部。改型部也可以在工件的整个厚度上延伸,即从工件的工作表面延伸到相对表面。

15.在引入至少一个改型部之后,工件经受具有不同选择性的蚀刻过程。在此,蚀刻过程的选择性理解为在经改型的材料情况下的蚀刻速率与在未经改型的材料情况下的蚀刻速率之间的比。蚀刻过程的选择性尤其可以通过蚀刻剂的化学成分、温度和/或浓度来调整。

16.蚀刻过程可以是液体蚀刻过程、干式蚀刻过程或气相蚀刻过程。在液体蚀刻过程的情况下,koh水溶液例如可以用作蚀刻剂。例如,蚀刻过程可以是在超声波浴槽中执行的液体蚀刻过程。然后,蚀刻过程的选择性也可以通过引入的超声波功率来调整。

17.为了改变蚀刻过程的选择性,可以在蚀刻过程期间改变对选择性有决定性的参数中的一个或多个。例如,可以提高或降低温度。由此,选择性在蚀刻过程期间改变。

18.根据蚀刻过程的选择性或蚀刻过程的各阶段而定,然后主要或几乎仅移除经改型的材料,并且仅较小部分地移除未经改型的材料或几乎不移除未经改型的材料。

19.也提出,具有不同选择性的蚀刻过程包括分别具有固定选择性的两个或更多个蚀刻过程。例如,工件可以首先经受具有第一选择性的第一蚀刻过程,并且在完成第一蚀刻过程之后,经受具有第二选择性的第二蚀刻过程。在此,尤其可以在这两个蚀刻过程中使用不同蚀刻剂。

20.在此,在第一蚀刻过程中移除工件的经改型的材料。第一蚀刻过程具有第一选择性,即在经改型的材料的情况下的蚀刻速率与在未经改型的材料的情况下的蚀刻速率之间的比具有第一值。在此,经改型的材料比未经改型的材料蚀刻得更快,从而工件材料主要沿着改型部被移除。

21.在第一蚀刻过程期间,工件例如被放到具有第一浓度和第一温度的第一蚀刻溶液的浴槽中持续第一时间。优选地,浴槽是超声波浴槽,即第一超声波功率被引入到浴槽中。

22.在完成第一蚀刻过程之后,工件经受第二蚀刻过程。在此,在第二蚀刻过程中移除工件材料。第二蚀刻过程具有第二选择性,即在经改型的材料情况下的蚀刻速率与在未经改型的材料情况下的蚀刻速率之间的比具有第二值。

23.相应地,可以通过在具有高选择性的第一蚀刻过程中对材料进行蚀刻主要地移除通过激光辐射改型的材料。然后,可以通过在具有较低选择性的第二蚀刻过程中对材料进行蚀刻由未经改型的材料移除残留在所移除的经改型的材料之间的接条。通过在第一蚀刻过程期间形成的通道实现用于第二蚀刻溶液的通道,并且第二蚀刻溶液可以在其整个长度上侵蚀所述接条。因此可以快速移除接条,并且可以使第二蚀刻过程对工件其余部分的影响最小化。由此尤其能够将任何期望形状的凹槽引入到工件中。

24.第一选择性和第二选择性是不同大小的。在此,经改型的材料也比未经改型的材料蚀刻得更快,以使工件材料主要沿着改型部被移除,然而,蚀刻速率的比在第二蚀刻过程中不同于在第一蚀刻过程中。

25.在第二蚀刻过程期间,工件例如被放到具有第二浓度和第二温度的第二蚀刻溶液的浴槽中持续第二时间。优选地,浴槽是超声波浴槽,即第二超声波功率被引入到浴槽中。工件也可以对于第二蚀刻过程而留在第一浴槽中,并且浴槽的确定选择性的参数被改变,例如温度和/或超声波功率被提高或降低。

26.第一蚀刻过程和第二蚀刻过程可以通过蚀刻溶液的化学成分、温度和/或浓度相区别和/或通过引入超声波浴槽中的超声波功率相区别。通过这些参数可以调整这两个蚀刻过程的选择性。

27.尤其,第一选择性和第二选择性可以相差至少2倍、优选相差100倍、更优选相差10000倍。

28.在所述方法的一些实施例中,第一选择性大于第二选择性。这意味着与在第二蚀刻过程期间相比,经改型的材料在第一蚀刻过程期间相对于未经改型的材料更快地被移除。

29.由此,例如可以在第一蚀刻过程期间基本上仅移除经改型的材料(高选择性,例如至少1000的选择性)。因此能够产生通道,第二蚀刻溶液可以在第二蚀刻过程期间侵入到该通道中,并且第二蚀刻溶液然后也可以沿着该通道移除未经改型的材料(较低选择性,例如至多100的选择性)。第二蚀刻溶液然后可以从第二蚀刻过程开始就已经作用在通道内部中,并且将通道较快地扩宽到期望的直径,使得工件厚度的改变可以最小化。

30.在另一实施方式中,引入至少一个改型部包括借助激光辐射将多个相邻改型部引入到材料中。这些改型部例如可以线性地沿着轮廓或者以二维或三维的布置方式被引入(以网格形式规则地引入或不规则地引入)。尤其,当改型部之间的间距不超过各改型部的直径的五倍、优选一倍时,改型部均视为相邻的。

31.多个改型部尤其可以布置在工件中的对于凹槽所期望的面内,例如在圆形或多边形内或在其它不规则的面内。

32.多个改型部中的所有改型部都可以具有相同长度。改型部中的至少一些也可以具有不同长度。改型部中的全部或至少一些可以具有相同定向,即彼此平行。改型部中的全部或至少一些可以在共同平面中具有起始点,例如,改型部中的全部或至少一些可以从工作表面延伸到工件中。

33.如果改型部布置在一个面内,则通过相应地选择改型部的长度构型凹槽的侧壁的角度。例如,具有最大长度的一个或多个改型部可以布置在凹槽的中间,并且改型部的长度可以朝向凹槽的边缘减小。

34.引入到工件材料中的改型部的长度优选在所使用的激光束的传播方向上不同。

35.在另一实施方式中,多个改型部沿着轮廓彼此排列地引入到材料中。轮廓在此理解为预给定的路径,该预给定的路径例如相应于几何图形(例如圆形、椭圆形、多边形等)的周边,但也可以不规则地成形。只要路径本身不交叉或至少不接近,则改型部中的大多数分别仅具有两个相邻的改型部。即使在一个面上的网格状布置的情况下,改型部一个接一个地并且因此也沿着路径被引入到材料中,这种布置在此不视为“沿着轮廓”。

36.在另一实施方式中,改型部被引入到材料中所沿着的轮廓是闭合的,即该轮廓完全包围一个面(其中,当然每两个相邻的改型部之间存在间距)。这种轮廓尤其可以相应于几何图形(例如圆形、椭圆形、多边形等)的周边。沿着该轮廓的所有改型部在工件厚度上延伸,即从工件的工作表面延伸到相对表面。在具有高选择性的第一蚀刻过程中对材料的蚀刻主要移除了通过激光辐射改型的材料,使得被轮廓包围的区域和在轮廓外的区域仍然通过由未经改型的材料构成的接条连接。然后,在第二蚀刻过程中对材料的蚀刻移除了残留在被移除的经改型的材料之间的接条,使得被轮廓包围的材料区域与外部区域分开并且可以被移除。

37.在所述方法的一些实施方式中,第一选择性小于第二选择性。这意味着与在第二蚀刻过程期间相比,经改型的材料在第一蚀刻过程期间相对于未经改型的材料更慢地被移除。

38.在第一选择性小于第二选择性的实施方式中,工件的两个部分通过具有高选择性的第二蚀刻过程彼此分开。这尤其可以通过以下方式实现:一行相邻的改型部被引入到工件材料中,这些改型部全部在工件厚度上延伸,即从工件的工作表面延伸到相对表面,并且经改型的材料通过具有高选择性的第二蚀刻过程来移除。相邻改型部可以重叠或者也可以彼此分开。在第二蚀刻过程之后,在非重叠改型部之间具有足够小的间距(例如小于改型部直径的五倍)时,工件的两个部分例如可以通过彼此拉开而相互机械地分离。根据过程参数而定,这两个部分也可以在第二蚀刻过程期间本身已经彼此分离,因为由未经改型的区域中的改型部引起地,微裂纹可以在改型部之间出现并扩散。

39.在先前发生的具有低选择性的第一蚀刻过程中,经改型的材料(根据可能具有较低速率的较低选择性的水平而定)以及未经改型的材料都沿着该行改型部被移除,由此可以在该行改型部的两侧上产生倒圆。在工件的两个部分的上述分离之后,这些倒圆分别产生这两个部分的倒圆的棱边(也称为倒角或chamfer)。

40.可以执行具有低选择性或者甚至具有选择性1(即经改型的材料和未经改型的材

料以相同速率蚀刻,也就是说没有选择性)的一个另外的第三蚀刻过程,以便尤其使分离表面平滑。

41.在所述方法的另一实施方式中,在第二蚀刻过程中完成材料的蚀刻之后,可以进行一个或多个另外的分别具有不同选择性的蚀刻过程,即每个另外的蚀刻过程的选择性可以不同于先前蚀刻过程的选择性。所述另外的蚀刻过程的选择性可以相应于前两个蚀刻过程的选择性或与它们不同。例如,在第二蚀刻过程中完成材料的蚀刻之后,可以交替地以第一选择性和第二选择性进行一个或多个另外的蚀刻过程。因此,尤其当在工件的厚度上不能实现贯穿的材料改型时,则在具有高选择性的蚀刻过程中基本上可以移除经改型的材料,并且在具有低选择性的蚀刻过程中,也可以移除未经改型的材料,由此又可以实现通到具有经改型的材料的另外的区域的通道,该另外的区域之前对于蚀刻溶液是不能到达的。然后,具有经改型的材料的这些另外的区域又可以借助具有高选择性的蚀刻过程来移除,而在此期间,未经改型的材料也没有以任何明显的程度被移除。

42.借助多点改型部,即在纵向方向和横向方向上具有多个经改型的区域的改型部,在使用不同选择性的蚀刻溶液时,复杂结构(例如透镜)也可以被引入到透明材料中。

43.优选地,工件材料对于激光辐射的波长是可穿过的。

44.优选地,通过超短激光脉冲将改型部引入到工件材料中。

45.所提出的方法相比于其它用于材料加工的方法(例如激光钻孔)的优点在于,没有应力或仅很小的应力被引入到材料中,这些应力在负载下或者随着时间推移可能导致材料中的裂纹。这尤其适用于相邻改型部不重叠的情况,使得在它们之间保留未改型的区域。

46.本发明还涉及一种工件,该工件具有已经借助根据本发明的方法产生的多个细长孔。这种工件尤其可以是由玻璃、透明陶瓷、玻璃陶瓷或蓝宝石制成的筛,其具有从一个表面到相对表面的多个通孔。优选地,这些通孔在其长度上具有基本恒定的直径。在一个实施方式中,通孔具有小于1μm、例如约500nm的直径(“纳米筛”)。

附图说明

47.通过以下附图说明更详细地阐述本发明的另外的优选实施方式,附图示出了:

48.图1用于激光蚀刻的已知方法的示意图;

49.图2根据本发明的用于激光蚀刻的方法的第一实施方式的示意图;

50.图3根据本发明的用于激光蚀刻的方法的第二实施方式的示意图;

51.图4根据本发明的用于激光蚀刻的方法的第三实施方式的示意图;

52.图5根据本发明的用于激光蚀刻的方法的第四实施方式的示意图;

53.图6根据本发明的用于激光蚀刻的方法的第五实施方式的示意图;

54.图7借助根据本发明的方法已经制成的工件的示意图;

55.图8根据本发明的用于激光蚀刻的方法的第六实施方式的示意图;

56.图9根据本发明的用于激光蚀刻的方法的第七实施方式的示意图;

57.图10根据本发明的用于激光蚀刻的方法的第八实施方式的示意图;

58.图11根据本发明的用于激光蚀刻的方法的第九实施方式的示意图;和

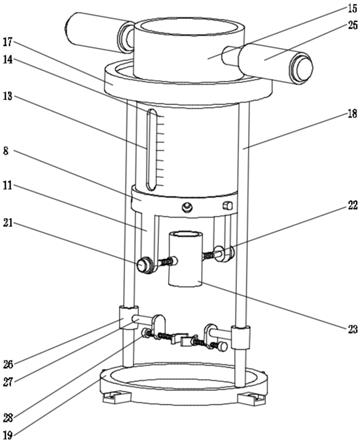

59.图12用于对工件材料进行改型的激光加工设备的示意图。

60.下面根据附图描述优选的实施例。在此,在不同附图中,相同、相似或相同作用的

元件设有相同的附图标记,并且为了避免重复,省去对这些元件的重复描述。

具体实施方式

61.图1至图6、图7a以及图9至图11分别示出沿着用于引入改型部2所使用的激光束的射束传播方向s穿过工件1的截面。图7b和图8示出相应工件1的俯视图。

62.在图1中示意性地示出已知的用于激光蚀刻的方法。图1a示出具有厚度h的工件1的细节。借助激光辐射将从表面3贯穿地延伸到另一相对表面3'的细长改型部2引入到工件1的材料中,工件1的材料对该激光辐射是可穿过的。在图1b中示出在经改型的材料已经在具有高选择性的选择性蚀刻步骤中被蚀刻溶液侵蚀并移除之后的工件1。通过蚀刻步骤的高选择性,未经改型的材料没有受侵蚀或仅轻微地受侵蚀。由此在工件1中产生具有基本恒定直径d1的通孔4。

63.在图1c中示出代替具有高选择性的蚀刻步骤,在经改型的材料以及在较小程度上未经改型的材料已经在具有低选择性的蚀刻步骤中被蚀刻溶液侵蚀并移除之后的工件1。因为在蚀刻过程持续直至经改型的材料连续地被移除的时间内,靠近表面3、3'的未经改型的材料较长时间暴露于蚀刻溶液,所以产生了具有外径d2、在腰部处具有较小直径d3的沙漏形通孔5。利用这种方法可以通过蚀刻时间调整腰部直径d3。

64.然而,在长蚀刻时间(例如为了实现大的腰部直径d3)的情况下,在未经改型的材料沿着工件1的整个表面受侵蚀的较低选择性的蚀刻步骤中,可能出现材料厚度的减小。这在图1d中示意性地示出,其中与仅在具有低选择性的短蚀刻过程之后的工件1的厚度相比,在具有更低选择性的长时间蚀刻过程之后的工件1的厚度减小了2δh。

65.以这种方法只能通过选择性调整入口/出口的直径d2与腰部直径d3的比。因此,这种具有固定选择性的方法非常不灵活。

66.在图2中示意性地示出根据本发明的用于激光蚀刻的方法的第一实施方式。在该实施方式中,通过具有不同选择性的独立的蚀刻过程,产生沙漏形通孔,其沿着表面具有最小的材料损耗并且因此具有最小的厚度减小。为此,如在图2a中所示的那样,首先将多个细长改型部2引入到工件1的材料中。这些改型部2分别从表面3、3'延伸至期望深度或也从表面3连续地延伸到相对表面3'。改型部2基本上分布在应在后续蚀刻步骤中移除以便产生沙漏形通孔5的体积上。在该图中如在所有其它图中一样示出沿着射束传播方向s穿过工件1的截面,并且改型部2位于截平面内。当然,改型部2不但可以布置在平面中,而且可以分布在体积中(即在附图平面之前和/或之后)。

67.图2b示出在经改型的材料已经在具有高选择性的第一蚀刻过程中被蚀刻溶液侵蚀并移除之后的工件1。由于蚀刻过程的高选择性,未经改型的材料没有受侵蚀或仅轻微地受侵蚀。由此,在工件1中产生具有基本恒定直径的通孔4和盲孔6。在第一蚀刻过程中未被移除的未经改型的材料以接条7的形式保留在通孔4与盲孔6之间。

68.这些接条7在具有低选择性的第二蚀刻过程中被侵蚀和移除。在图2c中示出最终的工件1。通过移除经改型的材料和接条7,产生沙漏形通孔6。因此能够在同一过程内在工件1中产生具有不同直径的沙漏形通孔6,因为孔的直径通过改型部2的数量而不是通过蚀刻过程的持续时间来确定。因此,工件的最终厚度也不取决于要达到的直径。

69.通过选择性蚀刻,在此如也在其它实施方式中一样,实现用于较低选择性地作用

的蚀刻溶液的蚀刻通道。由此,较低选择性的蚀刻过程可以在第一蚀刻过程中移除的改型部的整个长度上立即进行,而不必首先从工件1的表面向内“前进”。因此,较低选择性地作用的溶液的作用时间很短,以致于不会发生明显的材料损耗,尤其不会发生材料厚度的明显减小,或不会发生在经改型区域外的表面附近的不可避免的蚀刻。由此通过彼此排列的改型部的组合能够产生明确限定的间隙和通孔。关于缺口和通孔的角度或几何形状没有限制。

70.在图3中示意性地示出根据本发明的用于激光蚀刻的方法的第二实施方式。在此,如图3a所示,细长改型部2仅伸入到工件1中一定深度。在附图平面之前和/或之后设置其它相邻的改型部,这些相邻的改型部同样仅伸入到工件中该深度。相邻的改型部可以彼此间隔开,优选地以直至各个改型部直径的五倍的间距彼此间隔开。图3b示出在经改型的材料已经在具有高选择性的第一蚀刻过程中被蚀刻溶液侵蚀并移除之后的工件1。由于蚀刻过程的高选择性,未经改型的材料没有受侵蚀或仅轻微地受侵蚀。由此在工件1中产生具有基本恒定直径的盲孔6,在这些盲孔之间保留由未经改型的材料构成的接条(未示出)。

71.在具有低选择性的第二蚀刻过程中,在第一蚀刻过程中产生的盲孔6然后可以被扩宽,使得它们之间的接条被移除。因此可以在工件1中产生如图3c所示的沟槽8。通过改型部2沿着任意几何形状的布置,可以通过选择性蚀刻和较低选择性蚀刻的组合而在工件中产生任意几何形状的沟槽。

72.在图4中示意性地示出根据本发明的用于激光蚀刻的方法的第三实施方式。在该实施方式中,通过具有不同选择性的独立的蚀刻过程,在工件1的表面3之一上产生缺口9。为此,如在图4a中所示地,首先将多个细长改型部2引入到工件1的材料中。这些改型部2分别从表面3延伸到期望深度。在此,用于缺口9的改型部2可以具有不同长度(参见左侧和中间)以及相同长度(参见右侧)。改型部2基本上布置在应在后续蚀刻步骤中移除以便产生缺口9的体积上。在该图中如在所有其它图中一样示出穿过工件1的截面,并且改型部2位于截平面内。当然,改型部2不但可以布置在平面中,而且可以分布在体积中。

73.在图4b中示出在经改型的材料已经在具有高选择性的第一蚀刻过程中被蚀刻溶液侵蚀并移除之后的工件1。由于蚀刻过程的高选择性,未经改型的材料没有受侵蚀或仅轻微地受侵蚀。由此在工件1中产生具有基本恒定直径的盲孔6。在第一蚀刻过程中未被移除的未经改型的材料以接条7的形式保留在盲孔6之间。

74.这些接条7在具有低选择性的第二蚀刻过程中被侵蚀和移除。图4c中示出最终的工件1。通过移除经改型的材料和接条7产生缺口9(在所示出的示例中,缺口具有三角形横截面(在左侧和中间)或矩形横截面(在右侧),即缺口例如是锥体形和长方体形)。因此可以在同一过程内在工件1中产生具有不同形状的缺口9。

75.在图5中示意性地示出根据本发明的用于激光蚀刻的方法的第四实施方式。在该实施方式中,通过具有不同选择性的独立的蚀刻过程产生穿过工件1的、具有恒定直径的通孔4。为此,如图5a所示地,首先将细长改型部2引入到工件1的材料中。改型部2从表面3连续地延伸到相对表面3'。

76.在图5b中示出在经改型的材料已经在具有高选择性的第一蚀刻过程中被蚀刻溶液侵蚀并移除之后的工件1。由于蚀刻过程的高选择性,未经改型的材料没有受侵蚀或仅轻微地受侵蚀。由此在工件1中产生具有恒定直径(相应于改型部的直径,例如小于500nm)的

通孔6。

77.在具有低选择性的后续第二蚀刻过程中,通孔4的直径增大到期望直径,如在图5c中所示的那样。由此蚀刻溶液能够在第二蚀刻过程中从一开始就在工件1的整个厚度上侵蚀,通孔4在其长度上均匀地扩宽。通孔4的扩宽可以通过较低选择性的蚀刻溶液随时间的侵蚀来确定。在此,在过长时间的蚀刻侵蚀情况下,材料厚度可能会减小,如在图5d中所示的那样。

78.在图6中示意性地示出根据本发明的方法的另一实施方式,以该方法可以产生具有恒定直径的通孔4。该实施方式在通孔4的直径方面提供较高的灵活性,而没有过多的材料损耗并且因此没有工件1的过多的厚度减小。为此,如在图6a中所示地,首先将多个细长改型部2引入到工件1的材料中。这些改型部2分别从表面3连续地延伸到相对表面3'。改型部2基本上布置在应在后续蚀刻步骤中移除以便产生通孔4的体积上。在该图中如在所有其它图中一样示出穿过工件1的截面,并且改型部2位于截平面内。当然,改型部2不但可以布置在平面中,而且可以分布在体积中。

79.在图6b中示出在经改型的材料已经在具有高选择性的第一蚀刻过程中被蚀刻溶液侵蚀并移除之后的工件1。由于蚀刻过程的高选择性,未经改型的材料没有受侵蚀或仅轻微地受侵蚀。由此在工件1中产生具有基本恒定直径(相应于改型部的直径,例如小于500nm,在玻璃中通常约1μm)的通孔4。在第一蚀刻过程中未被移除的未经改型的材料以接条7的形式保留在通孔4之间。

80.这些接条7在具有低选择性的第二蚀刻过程中被侵蚀和移除。在图6c中示出最终的工件1。通过移除经改型的材料和接条7,产生具有恒定直径的通孔4。因此能够在同一过程内在工件1中产生分别具有不同直径的多个通孔4,因为孔的直径通过改型部2的数量而不是通过蚀刻过程的持续时间确定。因此,工件的最终厚度也不取决于要到达的直径。

81.在图7中示出借助根据本发明的方法生产的工件的示意图。在其长度上具有恒定直径的多个通孔4已经被引入到工件1中,该工件例如由玻璃或蓝宝石制成。在图7a中示出在平面a中穿过工件1的横截面,多个通孔4位于平面a中。可看到,通孔从工件1的表面3延伸到相对表面3'。通过根据本发明的方法,以具有高选择性的第一蚀刻步骤和具有低选择性的第二蚀刻步骤可以产生具有任意直径,但在其长度上具有基本恒定直径的通孔。在图7b中示出工件1的俯视图。在此可看到,工件1不但在平面a中具有通孔4,而且在平行于平面a的平面中也具有通孔。通孔4的间距、数量、布置和直径可以根据任意调整。这种工具例如可以用作纳米筛或微米筛。工件1的尺寸在该图中如在所有其它图中一样不是按比例的。尤其,工件可以具有比工件的其它尺寸(如长度和宽度)小得多厚度。

82.在图8中示意性地示出根据本发明的用于激光蚀刻的方法的第六实施方式。在此根据工件1的俯视图阐明该方法。在该实施方式中,通过具有不同选择性的独立的蚀刻过程,工件1的一部分与工件的其余部分隔开。为此,如在图8a中所示地,首先将多个细长改型部2引入到工件1的材料中。改型部2从表面3连续地延伸到相对表面3'。改型部2沿着在此构成圆形的轮廓10布置。在图8b、图8c和图8d中放大地示出细节d。

83.在图8b中以细节示出在经改型的材料已经在具有高选择性的第一蚀刻过程中被蚀刻溶液侵蚀并移除之后的工件1。由于蚀刻过程的高选择性,未经改型的材料没有受侵蚀或仅轻微地受侵蚀。由此在工件1中形成通孔4。在第一蚀刻过程中未被移除的未经改型的

材料以接条7的形式保留在通孔4之间。

84.这些接条7在具有低选择性的第二蚀刻过程中被侵蚀和移除,如在图8c中以细节示出的那样。根据第二蚀刻过程的持续时间而定,可以调整由此在工件1的待分离的部分与工件1的其余部分之间产生的间隙11的宽度。在具有低选择性的蚀刻过程期间,通常在第一蚀刻过程中产生的通孔4的直径也增大。这在当前示意图中未示出。例如取决于各两个改型部之间的间距地,在经改型的材料的蚀刻期间,在这些改型部之间也可能产生微裂纹,由于这些微裂纹,具有低选择性的第二蚀刻过程优选沿着轮廓10延伸。在图8d中以细节示出比在图8c中在第二蚀刻过程的更长作用时间之后的工件1。在此,在第一蚀刻过程中产生的通孔4用作第二蚀刻过程的蚀刻溶液的通道,所述蚀刻溶液因此可以从一开始就作用在工件1的整个厚度上,使得间隙11在工件1的厚度上具有基本上笔直的形状。

85.在图8e中示出在移除分离的部分之后的工件1。因此,本方法也允许将工件的一部分从其内部分离或移除。

86.在图9中示意性地示出根据本发明的用于激光蚀刻的方法的第七实施方式。在该实施方式中,工件1被分成具有倒圆棱边12的两个部分。为此,如在图9a中所示地,首先将多个细长改型部2在工件1的整个厚度上引入到工件1的材料中。在图9a中仅示出一个改型部2,其它改型部在平行于附图平面的平面中相邻地布置。如上面参考图3所描述的那样,相邻改型部可以重叠或不重叠地构造。在一个实施方式中,改型部具有约1μm的直径和至少1μm的间距,使得相邻改型部不重叠,而是至多刚好接触。

87.在图9b中示出在经改型的材料(部分地)以及未经改型的材料两者已经在具有低选择性的第一蚀刻过程中被蚀刻溶液侵蚀并移除之后的工件1。由此沿着改型部2行在两个表面3、3'上产生沟槽8或(根据改型部的间距和第一蚀刻过程的持续时间)产生一系列漏斗形凹槽。因为在具有低选择性的蚀刻过程的情况下,经改型的材料优选地也被侵蚀,所以沟槽8沿着改型部2行延伸。如果相邻改型部是非重叠的(即彼此间隔开),则在另一实施方式(未示出)中,可以沿着轮廓附加地引入另一连续的改型部,例如,该改型部仅在棱边的期望倒圆的深度上达到工件材料中。在第一蚀刻过程期间,然后沿着该连续的改型部产生具有倒圆棱边的沟槽。

88.在具有高选择性的随后的第二蚀刻过程中,然后(主要)仅移除经改型的材料,使得工件的两个部分可以彼此分开,如在图9c中所示的那样。沟槽8的圆形壁现在分别提供工件1的两个部分的倒圆棱边12。

89.在未示出的实施方式中,也可以借助根据本发明的相应于图9方法的方式实现通孔和盲孔的开口或沟槽棱边的倒圆,其方式是:在相应的之前描述的方法之前进行具有低选择性的蚀刻过程,在该具有低选择性的蚀刻过程中产生围绕改型部的漏斗形凹槽。

90.还可以通过另一具有低选择性的短蚀刻过程使棱边变直并且因此对棱边抛光。

91.在图10中示意性地示出根据本发明的用于激光蚀刻的方法的第八实施方式。在该实施方式中,工件1被分成两个部分。为此如在图10a中所示的那样,首先将多个细长改型部2在工件1的整个厚度上倾斜地穿过工件1引入到工件1的材料中。在图10a中仅示出一个改型部2,其它改型部在平行于附图平面的平面中相邻地布置。如上面参考图3所述的那样,相邻改型部可以重叠或不重叠地构造。在一个实施方式中,改型部具有约1μm的直径和至少1μm的间距,使得相邻改型部不重叠,而是至多刚好接触。细长改型部2中的每一个可以或者借

助倾斜入射到工件1的表面3上的、具有纵向伸长的强度型廓的激光束(例如具有细长聚焦区的贝塞尔射束)或者通过多个改型部阶梯形地排列产生。后者尤其在较大角度的情况下可以是有利的。

92.阶梯形地排列的多个改型部例如可以相继地通过具有短聚焦区的贝塞尔射束以与工件1的表面3不同距离地(或相应地通过具有焦点的高斯射束以与工件1的表面3不同距离地)产生。聚焦区相对于工件表面的不同距离例如可以通过调整激光器与工件之间的间距或通过激光束的不同射束成形实现。也可以通过所谓的多点激光束产生阶梯形地排列的多个改型部,该多点激光束例如通过射束成形如此构造,使得其在垂直于射束方向的方向上具有一定范围,其中,焦点位置沿着与射束方向垂直的方向变化。这种射束也可以被视为多个平行射束,这些平行射束分别具有不同焦点位置。在图10a中所示的射束方向s相应于具有修正的贝塞尔射束的变型。

93.在图10b中示出在经改型的材料已经在具有高选择性的第一蚀刻过程中被蚀刻溶液侵蚀并移除之后的工件1。由于蚀刻过程的高选择性,未经改型的材料没有受侵蚀或仅轻微地受侵蚀。由此在工件1中形成通孔4。在第一蚀刻过程中未被移除的未经改型的材料以接条的形式(未示出)保留在通孔4之间。

94.如在图10c中所示的那样,这些接条在具有低选择性的第二蚀刻过程中被侵蚀和移除。由此,工件1被分成两个部分1'、1”。在具有低选择性的蚀刻过程期间,在第一蚀刻过程中产生的通孔4被扩大,并且它们之间的接条被移除。此外,例如根据各两个改型部之间的间距,在材料改型期间,在这些改型部之间也可能产生微裂纹,由于该微裂纹,具有低选择性的第二蚀刻过程优选穿过接条进行。

95.在图10d中示出已移除分离部分1”之后的工件1。

96.在图11中示意性地示出根据本发明的用于激光蚀刻的方法的第九实施方式。根据过程和/或材料参数而定,可以出现各种各样的材料改型部。如果在工件厚度上的连续改型的区域是不可能或不期望的,则可以选择性地不发生连续的蚀刻。例如,如在图11a中所示的那样,圆形或长形的材料改型部可以在射束传播方向上链状地布置(纵向多点)。正好如果要应力在改型时尽可能小,则与细长的连续改型部相比,多点改型部可以更有利。

97.为了在这种情况下仍然能够产生穿过工件1的、尤其具有尽可能恒定直径的通孔4,可以在具有高选择性的蚀刻过程与具有低选择性的蚀刻过程之间多次切换。在具有高选择性的蚀刻过程期间,蚀刻溶液能够从外部触及的经改型的材料被移除(参见图11b和图11d)。由于蚀刻过程的高选择性,未经改型的材料在此不会受侵蚀或仅轻微地受侵蚀。由此可以尽可能地避免直径的不希望的扩宽。

98.在具有低选择性的蚀刻过程期间,未经改型的材料也被移除,使得此后经改型的材料又是可触及的(参见图11c和图11e)。在下一个具有高选择性的蚀刻过程中,然后又移除蚀刻溶液可触及的经改型的材料。如在图11f中所示的那样,在具有高选择性和低选择性的蚀刻过程之间多次切换之后,然后形成穿过工件1的通孔4。

99.通过这种交替的蚀刻,即交替的具有高选择性和低选择性的蚀刻过程可以确保:即使改型部在纵长方向上没有完全均匀地构造,通孔和盲孔也具有期望的长度。

100.借助在此介绍的方法,可以产生从几百纳米至几毫米的任意直径的通孔和缺口。因为可以通过具有较低选择性的蚀刻将材料损耗保持得最小,所以可实现的尺寸与工件的

材料厚度无关。

101.在图12所示的激光加工设备21中,光学系统31例如可以用于工件1的材料的改型。激光加工设备21具有承载系统23和工件支承单元25。承载系统23横跨工件支承单元25并且承载激光系统,该激光系统在图12中例如集成在承载系统23的上方横梁23a中。此外,光学系统31在x方向上可移动地安装在横梁23a上,使得两个部件位置上彼此靠近地布置。在替代实施方式中,激光系统例如可以设置为其自身的外部单元,激光系统的激光束借助光纤或作为自由射束被导引至光学系统31。

102.工件支承单元25承载在x-y平面中延伸的工件1,例如玻璃板或对于所使用的激光波长基本透明的板,该板由陶瓷或晶体材料(例如蓝宝石或硅)制成。工件支承单元25允许工件相对于承载系统23在y方向上移动,使得结合光学系统31的可移动性获得在x-y平面中延伸的加工区域。

103.此外,根据图12,设置例如光学系统31或横梁23a的在z方向上的可移动性,以便能够调整与工件的距离。对于在z方向上延伸的改型,激光束通常也在z方向上(法向地)对准工件。然而,如在图12中如例如通过悬臂组件27和附加的旋转轴29所示的那样可以提供另外的加工轴。相应地,在根据图12的实施方式中的悬臂组件27是可选的。此外,可以针对较大的动态性设置冗余的附加轴,由此例如不是工件或光学系统,而是更紧凑和相应地设计的部件被加速。

104.激光加工设备21还具有未明确示出的控制器,该控制器例如集成在承载系统23中并且尤其具有用于通过用户输入运行参数的接口。通常,控制器包括用于操控激光加工设备21的电气、机械和光学部件的元件,例如通过操控相应的运行参数如泵浦激光功率、冷却功率、激光设备和/或工件保持装置的方向和速度、用于调整光学元件(例如slm)和光学元件的空间定向(例如用于转动光学元件)的电气参数。

105.例如在ep 1 688 807 a1中公开用于具有多个自由度的激光加工设备的其它组件。一般在小工件的情况下,通常仅工件运动,而在较大工件的情况下,仅激光束运动,或者如在图12中那样,工件和激光束都运动。此外,两个或更多个光学系统和从而聚焦区能够由一个激光系统供给。

106.通过激光加工设备产生的材料中的改型部可以用于选择性激光蚀刻。与此相应地,重要的是,能够适当地控制改型部的几何形状以及类型。除了参数如激光波长、随时间变化的脉冲形状、脉冲数量、产生单个改型部的脉冲组中的脉冲的能量和时间间隔以及脉冲能量或者说脉冲组能量之外,射束形状在此起着决定性的作用。

107.尤其,细长的体积改型部允许在唯一的加工步骤中在沿射束传播方向具有伸长的体积区域上进行加工。尤其,在沿进给方向的一个位置处,加工可以在一个大的范围上仅在唯一的改型加工步骤中发生。

108.此外,细长的聚焦区可以有助于加工不均匀材料,因为沿着细长的聚焦区存在基本上相同的激光加工条件,使得在这种实施方式中,在传播方向上的相应的跟随可能是不需要的或仅从要加工的材料的位置出现比细长聚焦区的长度更大的偏差开始才是需要的(考虑到所需的加工深度/侵入深度)。

109.对于借助细长体积吸收来加工透明材料而言,通常适用的是,一旦发生吸收,该吸收本身或者材料特性引起的改变可能影响激光束的传播。因此有利的是,应在工件中较深

地(即沿射束传播方向在射束下游)引起改型的射束分量基本上不被导引穿过明显吸收的区域。

110.换句话说,因此有利的是,以一角度将用于在射束下游较远处改型的射束分量馈送给相互作用区。对此的示例是准贝塞尔射束,在准贝塞尔射束的情况下存在环形的远场分布,该远场分布的环宽度与半径相比通常较小。在此,相互作用区的射束分量基本上以该角度旋转对称地馈送。同样情况适用于逆准贝塞尔射束或其改型和补充,如均匀化的或经调制的逆准贝塞尔射束。另一示例是逆加速的“准艾里射束(quasi-airy-strahl)状”的射束,在这种射束的情况下,射束分量以偏移角馈送给改型,其中,举例说明地,如例如在弯曲的逆准贝塞尔射束的情况下那样,这相对于弯曲的改型区切向地进行,而不是如在纯准贝塞尔射束的情况下旋转对称地进行。

111.此外能够追求,仅在所追求的体积区域中明显超过用于非线性吸收的阈值,并且如此选择该体积区域的几何形状,使得该几何形状一方面适合于期望的应用,但另一方面不会显著干扰传播到位于射束下游较远处的体积区域。例如可以是有利的是,将变迹贝塞尔射束型廓的次最大值保持在用于非线性吸收所需的阈值强度以下。

112.关于在进给方向上相继的改型部,还可以如此选择经改型的体积的几何形状,使得当多个改型部在进给方向上排列时,先前引入的改型部对随后改型部的形成不具有显著影响。

113.对于快速加工而言,单个改型部的产生可以仅借助单个激光脉冲/唯一激光脉冲组实现,使得在这种情况下仅一次性接近工件上的位置。

114.超短脉冲激光能够提供允许在相应地长的相互作用区中引起足够大的材料改型的强度(功率密度)。在此,借助射束成形如此确定改型部的几何范围,使得伸长的高自由电子密度通过材料中的非线性吸收而产生。能量到较深区域中的馈送横向地进行,使得与高斯聚焦相比,屏蔽效应被等离子体的提前的相互作用阻止。例如可以产生在纵向方向上均匀膨胀的电子密度或空间高频调制的电子密度。

115.通过相应的强度,在具有足够高的自由电子密度的区域中,可能存在材料的爆炸膨胀,其中,在此产生的冲击波能够产生纳米级孔(纳米空穴)。对改型部(改型区)的另外的示例是折射率变化、压缩和/或拉伸应力感应区域、微晶和细节化学计量改变。

116.在此,改型几何形状主要由射束成形确定(而不是由非线性传播确定,例如成丝作用)。空间梯度可以由光学系统产生,时间梯度可以由脉冲序列或脉冲成形产生。

117.通常,射束形状的强度分布的缩放可以通过系统的成像比、尤其通过成像系统的近场光学器件的焦距和数值孔径实现。由附加透镜的使用以及射束成形元件和/或远场光学器件的移位得到用于缩放的其它可能性。由此可以影响射束型廓在工件中的横向和纵向范围。此外,空间滤光器和光阑可以在射束路径中用于射束成形,以便准备射束。

118.例如用于超短脉冲激光系统的示例性的激光束参数以及光学系统和能够在本公开的范围内使用的细长聚焦区的参数是:

119.脉冲能量e

p

:1μj至10mj(例如20μj至1000μj),

120.脉冲组的能量eg:1μj至10mj

121.波长范围:ir、vis、uv(例如2μm》λ》200nm;例如1550nm、1064nm、1030nm、515nm、343nm)

122.脉冲持续时间(fwhm):10fs至50ns(例如200fs至20ns)

123.作用时间(取决于进给速度):小于100ns(例如5ps至15ns)

124.占空比(激光脉冲/脉冲组的作用时长与重复时间之比):小于或等于5%,例如小于或等于1%

125.在进入到光学系统中时的原始射束直径d(1/e2):例如在1mm至25mm的范围内

126.近场光学器件的焦距:3mm至100mm(例如10mm至20mm)

127.近场光学器件的数值孔径na:0.15≤na ≤0.5

128.材料中的射束型廓的长度:大于20μm

129.材料中的射束型廓的最大横向范围,可能在短方向上:小于20λ

130.纵横比:大于20

131.传播方向上的调制:在聚焦区上大于10个周期

132.在两个相邻改型部之间的进给dv,例如用于分离:

133.100nm《dv《10*进给方向上的横向范围

134.作用时长期间的进给:例如小于进给方向上的横向范围的5%

135.在此,脉冲持续时间涉及激光脉冲,而作用时长涉及例如用于在一个位置处与材料相互作用形成唯一改型部的一组激光脉冲的时间区域。在此,关于当前进给速度,作用时长短,使得一组的所有激光脉冲都有助于在一个位置处进行改型。

136.如果工件较薄而聚焦区长,则聚焦区部分地位于工件外,使得可以得到比聚焦区更短的改型部。可以有利地利用这种情形,以便在光学器件与工件之间的距离变化时也使加工过程稳健地构型。在一些实施方式中,不贯穿整个工件的改型部可以是有利的。尤其可以适配聚焦区的长度和/或其在工件中的位置。一般来说,在此应注意,由于用于非线性吸收的不同阈值,具有假定的相同强度的聚焦区可以在不同材料中引起不同大小的改型部。

137.纵横比涉及要加工的材料中的射束型廓(聚焦区)的几何形状以及利用射束型廓产生的改型部的几何形状。在不对称射束型廓或在横向方向上经调制的射束型廓(例如不是旋转对称的或环形的)的情况下,纵横比通过在最短方向上改型部的长度与在该长度范围内出现的最大横向范围的比来确定。如果射束型廓在此具有在横向方向上的调制,例如在环形射束型廓的情况下,则纵横比涉及最大值的宽度,在环形射束型廓的情况下,即例如环厚度。在形成多个在横向方向上间隔开的改型体积的情况下,纵横比涉及单个改型部的横向范围。在传播方向上经调制的射束型廓的情况下(例如由于干扰),纵横比涉及更重要的总长度。

138.基于射束成形元件与聚焦透镜(近场光学器件)之间的距离d(该距离尤其大于近场光学器件的焦距fn)以及近场光学器件相对于空气的na 》0.15,射束成形元件的所使用的角度谱α可以位于tan(α)《f*na/d《na/2、并且优选tan(α)》f*na/(d*4)的范围内。

139.在应用范围内,在实施例中示出的所有各个特征可以在不脱离本发明范围的情况下相互组合和/或互换。

140.附图标记列表

[0141]1ꢀꢀꢀꢀꢀꢀ

工件

[0142]2ꢀꢀꢀꢀꢀꢀ

改型部

[0143]

3、3'

ꢀꢀ

表面

[0144]4ꢀꢀꢀꢀꢀꢀ

通孔

[0145]5ꢀꢀꢀꢀꢀꢀ

沙漏形通孔

[0146]6ꢀꢀꢀꢀꢀꢀ

盲孔

[0147]7ꢀꢀꢀꢀꢀꢀ

接条

[0148]8ꢀꢀꢀꢀꢀꢀ

沟槽

[0149]9ꢀꢀꢀꢀꢀꢀ

缺口

[0150]

10

ꢀꢀꢀꢀꢀ

轮廓

[0151]

11

ꢀꢀꢀꢀꢀ

间隙

[0152]

12

ꢀꢀꢀꢀꢀ

倒圆的棱边

[0153]

21

ꢀꢀꢀꢀꢀ

激光加工设备

[0154]

23

ꢀꢀꢀꢀꢀ

承载系统

[0155]

23a

ꢀꢀꢀꢀ

横梁

[0156]

25

ꢀꢀꢀꢀꢀ

工件支承单元

[0157]

27

ꢀꢀꢀꢀꢀ

悬臂组件

[0158]

29

ꢀꢀꢀꢀꢀ

旋转轴线

[0159]

31

ꢀꢀꢀꢀꢀ

光学系统

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。