1.本发明涉及锻件技术领域,具体涉及一种高碳高铬钢锻件的锻造方法,还涉及高碳高铬钢锻件。

背景技术:

2.合金钢模具钢可分为冷作模具钢、热作模具钢和塑料模具钢,其中冷作模具钢主要用于制造在室温条件下将金属材料压制成型的各种模具;冷作模具的种类很多、应用范围广,其产值占模具总产值的1/3左右。根据模具的工作条件和生产产品的批量,冷作模具钢按性能可分为:淬透性低的碳素工具钢t8~t12等、淬透性较高的9sicr、crwmn等、高韧性的6crw2si等、高淬透性高耐磨性和淬火变形小的高碳高铬cr12mo1v1、cr6wv等及粉末冶金的高合金冷作模具钢等。

3.高碳高铬冷作模具钢属于莱氏体钢,由于钢中含有大量cr、mo、v等碳化物形成元素,在凝固和共析转变过程中会形成大量共晶碳化物,导致钢材的热塑性差,在锻造加工过程中容易出现表面裂纹。同时,尽管经锻造变形工序能够破碎鱼骨状共晶碳化物,但受锻造方向影响,大截面钢材中的碳化物分布仍然是不均匀的;钢中存在的大颗粒碳化物或碳化物分布不均匀严重时降低钢的力学性能,并导致模具在热处理过程中出现变形、开裂等质量问题,并且随锻材尺寸增大,共晶碳化物不均匀度愈发严重。因此共晶碳化物不均匀度是衡量高碳高铬冷作模具钢材实物质量水平的重要技术指标。

4.目前,高碳高铬型冷作模具钢锻材尺寸已增大至φ300mm~φ700mm,随锻材尺寸规格增大,只能采用更大型钢锭和大锻压加工比。而大型钢锭的铸态组织碳化物偏析更为严重,在大锻压加工比在锻造过程中产生内裂和表面裂纹缺陷的几率大大增加。

技术实现要素:

5.本发明的目的在于提供一种高碳高铬钢锻件的锻造方法,采用锻造温度分步控制方法在锻造过程中尽可能减少碳化物的偏析程度,并通过热加工时分段稳定温度的步骤,进一步降低碳化物的不均匀性和探伤质量,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种高碳高铬钢锻件的锻造方法,包括如下步骤:

8.s1:首先计算出高铬钢锻件的外型尺寸;

9.s2:加热与预热锻件,获得致密的奥氏体组织;

10.s3:将步骤s2中的获取的奥氏体组织进行等温盐浴后再进行等温最后再进行淬火处理,得到贝氏体和马氏体为主的混合组织,所述以下贝氏体和马氏体为主的混合组织中同时含有少量残余奥氏体与碳化物;

11.s4:初始锻造,温度设定为1060-1090℃,保温处理10-20min;

12.s5:冷却,使铸坯的表面温度降至720-780℃,心部仍然保持高温,保持冷却的同时,当内外温差达到410-430℃时,对坯料中心压实锻造,得到钢坯;

13.s6:当整个钢坯的温度为700℃-800℃时,以60-90℃/h的升温速度升温至锻造温度,保温、使钢坯表面区域温度达到锻造温度,经过多次镦粗、拔长的方法达到所要求的锻件形状和尺寸,将锻件放在265℃保温35min,置于石灰箱或干砂内进行缓慢冷却。

14.其中,根据步骤s1中锻件的的外型尺寸,选用适当吨位的锻锤,锻造前要对锤头和锤砧适当预热。

15.其中,锻造开始时,首先要轻打,去掉坯料上的氧化皮,再按工艺要求锻造,锻造件按照规定摆放,不可偏颇,镦粗时要先进行倒角,然后再镦粗。并要经常翻转180℃,发现弯曲应及时校直。

16.其中,所述锻件必需冲孔时,仅能冲击锻件的其中一面,冲洗后,重新加热再冲通另一面;扩孔时控制孔内边缘温度,所述锻件呈黑色时终止扩孔。

17.其中,锻造成型后的所述锻件,至于450~750℃的保温炉中进行保温,使其缓慢冷却。

18.一种高碳高铬钢锻件,包括柱体,所述柱体两侧均开设有两组凹槽,两组所述凹槽内均环形等距阵列有散热槽,所述柱体内居中位置开设有通孔。

19.其中,所述柱体内含有下列成分:按重量计:碳(c)的含量为5-8份、锰(mn)的含量为3-5份、硅(si)的含量为10-25份、铬(cr)的含量为8-15份、镍(ni)的含量为15-22份、硫(s)的含量小于1.5-3份、磷(p)的含量小于0.5-1.5份。

20.其中,所述柱体外面设置有高碳低合金工具钢结构层,所述高碳低合金工具钢结构层外侧包裹有高韧性冷作钢结构层。

21.其中,所述高碳低合金工具钢结构层包括固定相连的40cr齿轮钢结构层和20crmnti齿轮钢结构层,所述高韧性冷作钢结构层包括固定相连的20cr齿轮钢结构层和42crmo齿轮钢结构层,所述20crmnti齿轮钢结构层和20cr齿轮钢结构层。

22.综上所述,由于采用了上述技术,本发明的有益效果是:

23.本发明提供一种高碳高铬钢锻件的锻造方法,通过对锻造温度的严格把控,将锻件锻造的过程精细的分为计算尺寸(体积把控)、初加热和预热、将获取的奥氏体组织进行等温盐浴后再进行等温最后再进行淬火处理,得到贝氏体和马氏体为主的混合组织,掌握其组织变化,分两次进行冷却,将锻造温度依照体积比例分为初始锻造温度和过程锻造温度,最后置于石灰箱或干砂内进行缓慢冷却,从而有效的稳定组织内共晶碳化物不均匀度对高碳高铬冷作钢锻件的质量产生的影响;

24.本发明提供的一种高碳高铬钢锻件,通过在外表依次设置高碳低合金工具钢结构层和高韧性冷作钢结构层,通过上述技术方案的实施一定程度得提高了高碳高铬钢锻件的韧性,降低了高碳高铬钢锻件的疲劳强度,同时提高了高碳高铬钢锻件的延迟断裂强度。

附图说明

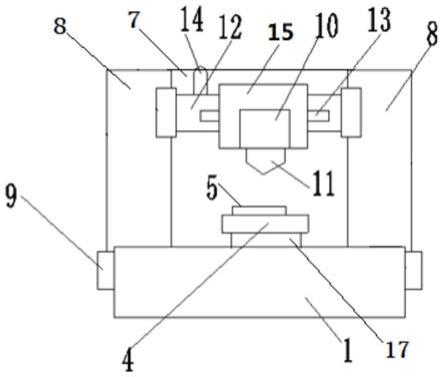

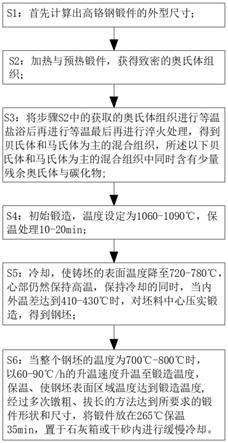

25.图1为本发明一种高碳高铬钢锻件的锻造方法的工艺流程图;

26.图2为本发明一种高碳高铬钢锻件的立体结构示意图;

27.图3为本发明一种高碳高铬钢锻件的高碳低合金工具钢结构层和高韧性冷作钢结构层剖视结构示意图。

28.图中:1、柱体;2、凹槽;3、散热槽;4、通孔;5、高碳低合金工具钢结构层;501、40cr

齿轮钢结构层;502、20crmnti齿轮钢结构层;6、高韧性冷作钢结构层;601、20cr齿轮钢结构层;602、42crmo齿轮钢结构层。

具体实施方式

29.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

30.实施例1

31.本发明提供了如图1所示的一种高碳高铬钢锻件的锻造方法,包括如下步骤:

32.s1:首先计算出高铬钢锻件的外型尺寸;

33.s2:加热与预热锻件,获得致密的奥氏体组织;

34.s3:将步骤s2中的获取的奥氏体组织进行等温盐浴后再进行等温最后再进行淬火处理,得到贝氏体和马氏体为主的混合组织,所述以下贝氏体和马氏体为主的混合组织中同时含有少量残余奥氏体与碳化物;

35.s4:初始锻造,温度设定为1060-1090℃,保温处理10-20min;

36.s5:冷却,使铸坯的表面温度降至720-780℃,心部仍然保持高温,保持冷却的同时,当内外温差达到410-430℃时,对坯料中心压实锻造,得到钢坯;

37.s6:当整个钢坯的温度为500℃-800℃时,以60-90℃/h的升温速度升温至锻造温度,保温、使钢坯表面区域温度达到锻造温度,经过多次镦粗、拔长的方法达到所要求的锻件形状和尺寸,将锻件放在265℃保温35min,置于石灰箱或干砂内进行缓慢冷却。

38.具体的,根据步骤s1中锻件的的外型尺寸,选用适当吨位的锻锤,锻造前要对锤头和锤砧适当预热。计算时,以高铬钢cr12mov毛坯锻件下料尺寸为例,用冷锯切割对模具高铬钢cr12mov毛坯锻件的坯料下料,防止因冷锤头和锤砧吸热造成坯料内外温差过大。

39.具体的,锻造开始时,首先要轻打,去掉坯料上的氧化皮,再按工艺要求锻造,锻造件按照规定摆放,不可偏颇,以免使坯料打跑伤人;镦粗时要先进行倒角,然后再镦粗。并要经常翻转180℃,发现弯曲应及时校直,防止锻打折叠。

40.具体的,所述锻件必需冲孔时,仅能冲击锻件的其中一面,冲洗后,重新加热再冲通另一面。因锻件接触砧面的一面温度较低,如翻转冲孔容易引起裂纹。冲洗后,重新加热再冲通另一面。扩孔时控制孔内边缘温度,所述锻件呈黑色时终止扩孔,防止产生裂纹

41.具体的,锻造成型后的所述锻件,至于450~750℃的保温炉中进行保温,使其缓慢冷却,防止急冷产生内应力或裂纹。

42.如图2-3所示的一种高碳高铬钢锻件,包括柱体1,所述柱体1两侧均开设有两组凹槽2,两组所述凹槽2内均环形等距阵列有散热槽3,所述柱体1内居中位置开设有通孔4,本结构设置简单,有效降低高碳高铬钢锻造件的锻造难度。

43.所述柱体1外面设置有高碳低合金工具钢结构层5,所述高碳低合金工具钢结构层5外侧包裹有高韧性冷作钢结构层6,所述高碳低合金工具钢结构层5包括固定相连的40cr齿轮钢结构层501和20crmnti齿轮钢结构层502,所述高韧性冷作钢结构层6包括固定相连的20cr齿轮钢结构层601和42crmo齿轮钢结构层602,所述20crmnti齿轮钢结构层502和20cr齿轮钢结构层601,通过增设高碳低合金工具钢结构层5和高韧性冷作钢结构层6,增加了钢锻件的强度和硬度,降低了高碳高铬钢锻件的疲劳强度,同时提高了高碳高铬钢锻件的延迟断裂强度。

44.所述柱体1内含有下列成分:按重量计:碳(c)的含量为5份、锰(mn)的含量为3份、硅(si)的含量为10份、铬(cr)的含量为8份、镍(ni)的含量为15份、硫(s)的含量小于1.5份、磷(p)的含量小于0.5份。

45.实施例2

46.所述柱体1内含有下列成分:按重量计:碳(c)的含量为6份、锰(mn)的含量为4份、硅(si)的含量为18份、铬(cr)的含量为10份、镍(ni)的含量为18份、硫(s)的含量小于2份、磷(p)的含量小于1份。

47.实施例3

48.所述柱体1内含有下列成分:按重量计:碳(c)的含量为8份、锰(mn)的含量为5份、硅(si)的含量为25份、铬(cr)的含量为15份、镍(ni)的含量为22份、硫(s)的含量小于3份、磷(p)的含量小于1.5份。

49.表1,根据实施例1-3实施时,其配方组成得出以下表格:

[0050][0051]

目前国内市场上的国产高碳高铬型冷作模具钢锻材最大尺寸规格仅为φ250mm,按照gb/t1299-2000合金工具钢标准交货。标准规定直径大于120mm的钢材,共晶碳化物不均匀度合格级别一般不大于6级(或供需双方协议),钢材的质量水平无法满足用于制作大截面、重负荷、形状复杂能经受大冲击力的大型冷作模具需求;目前国内外在高碳高铬型冷作模具钢大型锻材生产中采用上下平砧法锻造,该方法为对称变形,便于控制压下。受材料

热塑性影响,高碳高铬型冷作模具钢的道次变形量一般在3%~10%,容易产生拉应力,当拉应力超过材料临界强度后,沿大颗粒碳化物尖角部分产生开裂。

[0052]

本发明给基于上述理由,提供一种高碳高铬钢锻件的锻造方法,通过对锻造温度的严格把控,将锻件锻造的过程精细的分为计算尺寸(体积把控)、初加热和预热、将获取的奥氏体组织进行等温盐浴后再进行等温最后再进行淬火处理,得到贝氏体和马氏体为主的混合组织,掌握其组织变化,分两次进行冷却,将锻造温度依照体积比例分为初始锻造温度和过程锻造温度,最后置于石灰箱或干砂内进行缓慢冷却,从而有效的稳定组织内共晶碳化物不均匀度对高碳高铬冷作钢锻件的质量产生的影响。

[0053]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

[0054]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。