1.本发明涉及激光焊接技术领域,具体涉及一种玻璃与玻璃之间的绿光超快激光焊接方法和系统。

背景技术:

2.在强度要求高工作环境苛刻的航空航天,以及密封性要求高,长期挥发性要求低的植入微电子等领域,采用胶粘剂将两个玻璃表面粘连起来这样的透明材料封装方法无法获得长期的实际应用。

3.激光焊接以其连接强度高、精度高、灵活、无接触、工件形状限制小等优点,已在电子、汽车和医学等领域的微元件焊接中发挥了重要作用,并在工业领域中得到了迅速发展。

4.超快脉冲激光可以在透明材料内产生非线性效应,即使是对玻璃具有透射性波长的激光能量也可以被透明材料吸收,且具有加工精度高、热影响区小、不易破裂、连接强度高、可空间选择性等突出的加工优点。

5.常见的实现超快激光透明材料微焊接的方法,经常基于飞秒超快激光或者光纤超快激光来搭建焊接设备,研究焊接工艺。但是,这种方案需要一个相当苛刻的条件,即光学接触条件,该条件要求玻璃样品之间的间隙为四分之一波长,甚至是100纳米以内,如此要求是由于激光聚焦光斑与透明材料非线性相互作用面积非常小,导致玻璃融化量也非常少,无法满足较大的焊缝间隙填充所需要的填充量的缘故。如果增加激光脉冲能量,将会导致极小的作用面积热量积累过大而爆裂。但是,实现玻璃样品之间的光学接触条件,在实际工业应用中是很难达到,尤其是对于较大面积的玻璃,实现大面积光学接触焊接显然更加困难,而如果仅仅满足局部的光学接触条件,则样品就会因为受力不均匀而产生变形甚至裂纹,将极大地影响激光焊接的质量。

6.还有一些激光焊接玻璃方案,主要是利用双光子脉冲,或者多光子脉冲串的方式来降低单脉冲的能量,试图降低玻璃的受热条件,降低热量,降低玻璃内部炸裂阈值。但是,实际中双光子、或者多光子脉冲串的能量一致性几乎很难保证,在实际中焊接位置的玻璃熔融状态,表面形貌都会呈现不一致的状态。而且,实际中双光子、或者多光子脉冲串本身就在时域上有差异,在焊接过程中容易引起焊接位置的微小漂移,从而产生焊接位置的精准。因此,这种方案最终会导致焊接质量在时域和空域上的不一致不均匀,焊接表面起起伏伏,粗糙度也不完全一致,使整个焊接过程很难主动受控,焊接质量不高。

7.因此,目前急需一种焊接方案,既能克服大间距玻璃面的焊接难点,又能得到高质量一致性的焊接面,还能在工业应用中使用方便,获得均匀可控的焊接效果。

技术实现要素:

8.有鉴于此,为了克服现有技术的不足,本发明提供一种玻璃与玻璃之间的绿光超快激光焊接方法。本发明焊接方法激光焦深大于玻璃工件之间的距离,光子单脉冲能量高,一致性好,对待焊接两表面间距离要求宽松,焊接距离在合理范围内不受波长的影响,适合

工业长期重复应用。

9.本发明提供一种玻璃与玻璃之间的绿光超快激光焊接方法,包括步骤:

10.1)超声清洗并烘干待焊接的第一样品基片与第二样品基片;

11.2)将第一样品基片与第二样品基片叠放在一起、接触面压紧,两基片左右,前后摩擦,挤出缝隙间的空气,放置于待焊接的工件承载台上;

12.3)设置激光器为能够在高重复频率下发射高能量单脉冲且单脉冲能量一致性高的超快激光器,所述高重复频率为10khz-200khz,所述高能量单脉冲能量为50uj-1000uj,所述单脉冲能量一致性为≤

±

5%;锁定发射频率为10khz-200khz之间的一定值;所述激光器发射的超快激光,经过整形光路放大光束尺寸、光束传输光路传输,再经过动态聚焦模组输入到振镜,再经过场镜4后聚焦在两玻璃基片之间;在软硬件控制器的控制下,设置绿光超快激光器发射参数;控制动态聚焦模组聚焦参数与振镜参数,调节激光光路,使得焊接位置的激光束焦深大于焊接基片间距离1-200um;

13.4)实现1-n个平行于两基片界面的焊接面的激光焊接,其中必须的一个焊接面位于第一样品基片与第二样品基片界面处。

14.进一步,所述每个平行焊接面之间的间距控制在1-10微米。

15.进一步,当焊接面为三个时,第一焊界面位于第一玻璃基片内、平行于两基片界面并与所述界面距离1-20um;第二焊界面位于第一玻璃基片与第二玻璃基片界面处;第三焊界面位于位于第二玻璃基片内、平行于两基片界面并与所述界面距离1-20um;所述焊接面面积0.01-10000mm2。

16.所述步骤1):可用高纯度气体吹气枪吹掉第一样品基片与第二样品基片接缝处的灰尘和水汽,来代替第一样品基片与第二样品基片的超声清洗并烘干。

17.进一步,所述步骤4):所述焊接面为矩形、三角形、圆形、环形或任意形状,所述焊接面经激光扫描完成,扫描次数≤2。

18.进一步,所述激光器为全固态皮秒激光器,激光波长为532

±

5nm。

19.进一步,所述单脉冲宽度为1-15ps。

20.进一步,所述激光器动态聚焦模组在激光传输方向可移动距离为

±

20mm。

21.进一步,所述整形光路为放大倍率为1-8倍的扩束光路。

22.进一步,所述光束传输光路为传输距离100-1000mm的传输光路组成。

23.进一步,所述振镜转速为100-10000转/s。

24.进一步,所述场镜是f-θ场镜或远心场镜,焦距为50-300mm。

25.本发明还提供实现上述绿光超快激光焊接方法的系统,所述系统包括绿光超快激光器、整形光路和光束传输光路、动态聚焦模组、聚焦透镜模组、工件承载台和控制器,

26.所述动态聚焦模组是能够沿光路方向往复运动的光束聚焦模组,设置在所述光束传输光路上,由控制器控制其移动;

27.所述聚焦透镜模组包括控制激光束偏转的扫描振镜与聚焦激光束的场镜;

28.所述工件承载台固定在六轴运动系统之上,六轴运动系统包括控制工件承载台在x,y,z方向平移的直线电机机组,以及在rx,ry,rz方向的旋转平台机组;

29.所述超快激光器通过数据线与安装有激光焊接系统软件的计算机控制器相连,计算机控制器将控制的激光功率、扫描速度及重复频率信号输入到激光器,并接收激光器的

脉冲同步信号,同时控制所述光路、动态聚焦模组、聚焦透镜模组和六轴运动系统完成玻璃之间的焊接。

30.所述工件承载台上设置上压固定装置。

31.本发明所述锁频均匀能量单脉冲是指激光工作方式为锁定频率下均匀能量单脉冲周期性输出。

32.形成所述焊接图案微型结构的最小分辨率特征尺寸为1-20um。

33.本发明方法也可用于透明材料之间,如玻璃、水晶或亚克力之间的精密焊接。

34.本发明的有益效果在于:

35.1.本发明基于锁定的高重复频率、单脉冲工作、高单脉冲能量、单脉冲能量一致性高的超快激光焊接方法,可用于透明材料,如玻璃、水晶、亚克力等的材料表面之间的精密焊接,几乎能够焊接任意图形,满足广泛多样的需求。

36.2.本发明方法通过高单脉冲能量的超快激光实现焊接,因此焊接强度很高,几乎无挂渣、无裂纹、无崩边等现象。本发明也不需要辅助粉末等物料,根据焊接位置具体形貌,可以通过控制器主动调整激光参数,得到的焊接区域精细清晰、材料本身强度几乎不变。

37.3.本发明焊接方法输出的高能量单脉冲,在时域上表现唯一,焊接时工件材料加工面的具体位置点非常准确,也不会在空间上发生漂移,焊接的质量非常好,一致性好,均匀性好,焊接表面均匀一致,粗糙度也几乎一致。

38.4.本发明焊接方法激光焦深大于玻璃工件之间的距离,光子单脉冲能量高,一致性好,对待焊接两表面间距离要求宽松,焊接距离在合理范围内不受波长的影响,适合工业长期重复应用。

39.5.本发明焊接方法激光焦深在垂直焊接面的激光传输方向,可以上下调整,焊接面可以在玻璃工件之间的界面处,也可以在任一玻璃内部;既可以单次、单层焊接,又可以多次、多层焊接。最终焊接的区域强度高,质量均匀,密封性高。无挥发性,而且焊接区域、位置和工艺可调,通过调节能量可以获得焊接面不同的透明度。

附图说明:

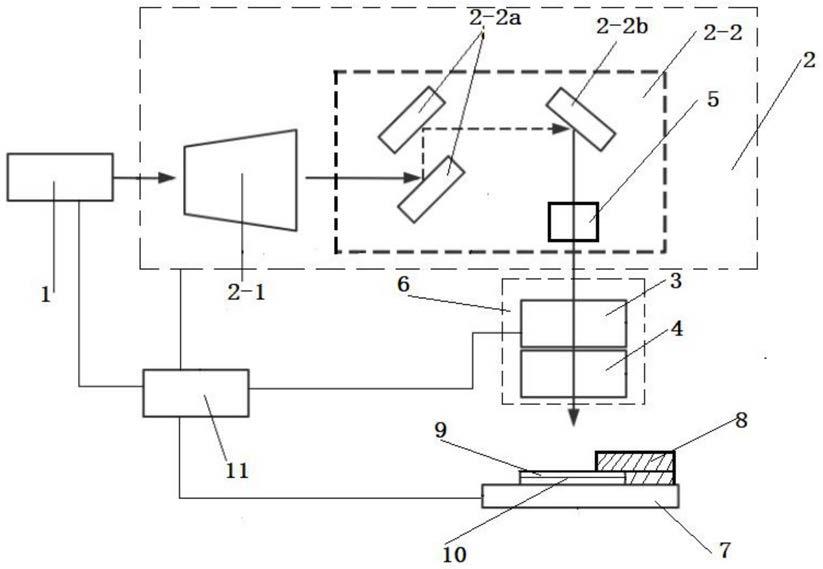

40.图1为本发明玻璃与玻璃之间的绿光超快激光焊接方法原理示意图;

41.其中:1.激光器,2.光路,2-1.整形光路,2-2.传输光路,3.振镜,4.场镜,5.动态聚焦模组,6.聚焦透镜模组,7.工件承载台,8.上压固定装置,9.第一样品基片,10.第二样品基片,11.控制器,12.激光束,13.激光束焦深。

42.图2为本发明绿光超快激光焊接方法激光焦深大于玻璃间距的原理示意图;

43.图3为本发明方法三个焊接面的位置示意图。

44.图4为本发明锁频均匀能量单脉冲绿光超快激光焊接方法在焊接面透明度20%情况下的效果照片;

45.图5为本发明锁频均匀能量单脉冲绿光超快激光焊接方法在焊接面透明度80%情况下的效果照片。

46.图6为本发明锁频均匀能量单脉冲绿光超快激光焊接方法在两玻璃样本焊接缝处的效果照片。

具体实施方式

47.下面结合附图和具体实施例对本发明提供的玻璃与玻璃之间的绿光超快激光焊接方法和系统进一步解释,而本发明并不局限于以下实施例。

48.本发明提供一种玻璃与玻璃之间的绿光超快激光焊接方法,包括步骤:

49.1)超声清洗并烘干待焊接的第一样品基片9与第二样品基片10;

50.2)将第一样品基片9与第二样品基片10叠放在一起、接触面压紧,两基片左右,前后摩擦,挤出缝隙间的空气,放置于待焊接的工件承载台7上;

51.3)设置激光器1为能够在高重复频率下发射高能量单脉冲且单脉冲能量一致性高的超快激光器,所述高重复频率为10khz-200khz,所述高能量单脉冲能量为50uj-1000uj,所述单脉冲能量一致性为≤

±

5%;锁定发射频率为10khz-200khz之间的一定值;所述激光器1发射的超快激光,经过整形光路2-1放大光束尺寸、光束传输光路2-2传输,再经过动态聚焦模组5输入到振镜3,再经过场镜4后聚焦在两玻璃基片之间;在软硬件控制器11的控制下,设置绿光超快激光器1发射参数;控制动态聚焦模组5聚焦参数与振镜3参数,调节激光光路2,使得焊接位置的激光束焦深13大于焊接基片间距离1-200um;

52.4)实现1-n个平行于两基片界面的焊接面的激光焊接,每个焊接面之间的间距分辨率控制在1-10微米,其中必须的一个焊接面位于第一样品基片9与第二样品基片10界面处。

53.当焊接面为三个时,第一焊接面位于第一玻璃基片内、平行于两基片界面并与所述界面距离1-20um;第二焊接面位于第一玻璃基片与第二玻璃基片界面处;第三焊接面位于第二玻璃基片内、平行于两基片界面并与所述界面距离1-20um;所述焊接面面积0.01-10000mm2。

54.本发明还提供完成上述绿光超快激光焊接方法的系统,所述系统包括绿光超快激光器1、整形光路2-1和光束传输光路2-2、动态聚焦模组5、聚焦透镜模组6、工件承载台7和控制器11,

55.所述动态聚焦模组5是能够沿光路方向往复运动的光束聚焦模组,设置在所述光束传输光路上,由控制器11控制其移动;

56.所述聚焦透镜模组6包括控制激光束偏转的扫描振镜3与聚焦激光束的场镜4;

57.所述工件承载台固定在六轴运动系统之上,六轴运动系统包括控制工件承载台在x,y,z方向平移的直线电机机组,以及在rx,ry,rz方向的旋转平台机组;

58.所述超快激光器1通过数据线与安装有激光焊接系统软件的计算机控制器11相连,计算机控制器将控制的激光功率、扫描速度及重复频率信号输入到激光器,并接收激光器的脉冲同步信号,同时控制所述光路2、动态聚焦模组5、聚焦透镜模组6和六轴运动系统完成玻璃之间的焊接。

59.所述工件承载台7上设置上压固定装置8,防止工件承载台移动、旋转过程中待焊接样本工件滑动脱落。

60.所述激光器动态聚焦模组5在激光传输方向可移动距离为

±

20mm。

61.聚焦透镜模组6包括控制激光束偏转的扫描振镜3与聚焦激光束的场镜4;

62.工件承载台6固定在六轴运动系统之上,六轴运动系统包括控制工件承载台7在x,y,z方向平移的直线电机机组,以及在rx,ry,rz方向的旋转平台机组;

63.超快激光器1通过数据线与安装有激光焊接系统软件的计算机控制器7相连,计算机将控制的激光功率,扫描速度,重复频率信号输入到激光器1,并接收激光器的脉冲同步信号,同时控制光路2、振镜3、场镜4和六轴运动系统上的透明材料工件5完成焊接。如图1所示。

64.实施例1:

65.将激光器通过数据线与安装有激光焊接系统软件的计算机相连,计算机将控制的激光功率,扫描速度,重复频率信号输入到激光器,激光器为全固态皮秒激光器,激光波长为532

±

5nm。控制器接收激光器的脉冲同步信号,同时控制光路、振镜、场镜和六轴运动系统完成焊接。

66.锁定发射频率为50khz;单脉冲能量为50uj。单脉冲宽度为15ps。

67.激光器动态聚焦模组在激光传输方向距离为

±

10mm。

68.整形光路为放大倍率为5倍的扩束光路。

69.光束传输光路为传输距离500mm的传输光路组成。

70.激光光束焦深是500微米。(参见图2所示)

71.形成所述焊接图案微型结构的最小面积分辨率特征尺寸为0.1mm2。

72.使用上述激光器进行焊接:

73.(1)将要焊接的图形导入到计算机中;

74.(2)通过安装于计算机的激光焊接系统软件读取待焊接图像,设置激光单脉冲能量、激光器重复频率和振镜工作频率;

75.打开激光器,激光运动控制系统根据计算机输出的图像信号进行扫描,根据动态聚焦模组运动距离控制焦深的上下位置,高能量的激光束透过透明材料在工作面上进行激光焊接,第一工作面:第一工件内部距两工件界面10微米且平行于两个工件界面位置的焊接,第二工作面:两个工件界面位置的焊接,第三工作面:第二工件内部距两工件界面10微米且平行于两个工件界面位置的焊接,一共三个焊接面。(参见图3所示)

76.焊接效果如图4所示。

77.实施例2:

78.与实施例1基本相同,所不同之处在于,

79.锁定发射频率为10khz;单脉冲能量为1000uj。单脉冲宽度为1ps。

80.激光器动态聚焦模组在激光传输方向距离为

±

5mm。

81.整形光路为放大倍率为8倍的扩束光路。

82.光束传输光路为传输距离1000mm的传输光路组成。

83.场镜是f-θ场镜,焦距为300mm。

84.形成所述焊接图案微型结构的最小面积分辨率特征尺寸为0.5mm2。

85.激光束透过透明材料在工作面上进行激光焊接,具体在两个工件界面位置的焊接,一共一个焊接面。

86.焊接效果如图5、6所示。

87.以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员依然可以对本发明的具体实施方式进行修改或者等同替换,而这些未脱离本发明精神和范围的任何修改或者等同替换,其均在

申请待批的本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。