1.本发明涉及一种去除装置,尤其涉及一种工业生产用钢管自动打磨去除毛刺装置。

背景技术:

2.在工业生产中,经常会生产一些钢管,钢管是建筑使用的必不可少的原料,且在各行各业中均有所涉及,给人们的生活和工作提供了便利,钢管在生产加工过程中存在毛刺,为防止钢管切割出来之后切割外圈可能会有不平整有毛刺出现,需要进行去除,目前钢管生产厂家对钢管外圈毛刺的处理方式通常为人工处理,该类处理方式存在生产效率低,现有的钢管内毛刺去除装置在使用过程中难以对钢管进行固定,给人们使用造成了不便,实用性较低。

3.因此,需要一种能够在钢管去除毛刺时对钢管进行自动化固定的工业生产用钢管自动打磨去除毛刺装置。

技术实现要素:

4.为了克服现有的钢管内毛刺去除装置在使用过程中难以对钢管进行固定,给人们使用造成了不便,实用性较低的缺点,要解决的技术问题:提供一种能够在钢管去除毛刺时对钢管进行自动化固定的工业生产用钢管自动打磨去除毛刺装置。

5.一种工业生产用钢管自动打磨去除毛刺装置,包括:底座,中间转动式设有托架;连接块,底座中间两侧均滑动式设有连接块;伺服电机,两个连接块顶部均安装有伺服电机;磨具,伺服电机输出轴上连接有磨具;移动机构,底座下部设有能够带动磨具移动的移动机构,移动机构与连接块螺纹式配合;夹紧机构,底座中间两侧均设有能够对钢管进行夹紧的夹紧机构。

6.进一步说明,移动机构包括:双轴电机,底座下部中间安装有能够带动两侧丝杆转动的双轴电机;丝杆,双轴电机输出轴上均连接有丝杆;滑块,丝杆上螺纹式设有滑块,滑块与底座滑动配合,滑块与连接块连接。

7.进一步说明,夹紧机构包括:移动杆,一侧连接块上连接有移动杆;螺杆,底座中间一侧的前侧转动式连接有螺杆,螺杆与移动杆螺纹式配合;直齿轮,螺杆一侧连接有直齿轮;限位杆,底座中间一侧的两侧均连接有限位杆;齿条杆,底座中间上下对应滑动式设有齿条杆,上侧齿条杆与限位杆滑动配合,上侧齿条杆顶部连接有夹块,下侧齿条杆一侧连接有夹块,两个夹块对应。

8.进一步说明,还包括有倒料机构,倒料机构包括:棘齿条,齿条杆一侧连接有棘齿条;第一转动轴,底座中间一侧转动式连接有第一转动轴;棘轮,第一转动轴一侧连接有棘轮,棘轮与棘齿条相配合;第二转动轴,底座中间一侧转动式连接有第二转动轴,第二转动轴位于第一转动轴左侧;对向齿轮,第一转动轴与第二转动轴上均连接有对向齿轮,对向齿轮相啮合;皮带轮,第二转动轴与托架上均连接有皮带轮;平皮带,两个皮带轮之间绕有平

皮带;固定块,托架中间连接有固定块;第一扭力弹簧,固定块与底座之间连接有第一扭力弹簧。

9.进一步说明,还包括有下料机构,下料机构包括:下料框,底座顶部中间连接有下料框;挡料杆,下料框内滑动式设有挡料杆;回力弹簧,挡料杆与下料框之间连接有两个回力弹簧;凸轮,托架一侧连接有凸轮,凸轮与挡料杆转动配合。

10.进一步说明,还包括有还包括有装料机构,装料机构包括:滑道,底座一侧中间连接有滑道,装料箱,底座一侧下部放置有能够对钢管进行收集的装料箱,装料箱与滑道接触配合;把手,装料箱一侧连接有把手。

11.进一步说明,还包括有收纳机构,收纳机构包括:支撑块,伺服电机输出轴上转动式设有支撑块,支撑块与连接块连接;废料框,支撑块内滑动式设有废料框,废料框位于磨具下端;卡块,支撑块一侧的两侧均转动式设有卡块,卡块与废料框转动配合;第二扭力弹簧,卡块与支撑块之间连接有两个第二扭力弹簧。

12.进一步说明,底座底部设有防滑套。

13.有益效果:1、丝杆转动可以使滑块带动连接块向中间移动,连接块便带动伺服电机向中间移动,伺服电机能够带动磨具向中间移动,磨具转动能够对钢管两端毛边进行打磨,最终可实现对钢管两端进行打磨毛边,防止钢管切割出来之后回力弹簧切割外圈可能会有不平整有毛刺出现;2、连接块带动移动杆向中间移动,移动杆便带动螺杆转动,螺杆转动带动直齿轮转动,直齿轮带动上下两侧齿条杆向内侧移动,从而齿条杆带动夹块向内侧移动,进而对钢管进行夹紧,终可实现磨具在对钢管进行打磨,便对钢管进行夹紧,防止钢管错位的目的;3、齿条杆向前移动带动棘齿条向前移动,棘齿轮带动棘轮转动,使第二转动轴带动皮带轮转动,从而皮带轮带动托架转动,托架能够使钢管进行送料;4、托架带动凸轮转动,凸轮突起处转动至对挡料杆挤压时,挤压杆便向前移动,从而挤压杆不会对下料框挡住,钢管便沿下料框移动至托架上,最终可实现在打磨好的钢管送料走后,便自动化对钢管进行下料的目的。

附图说明

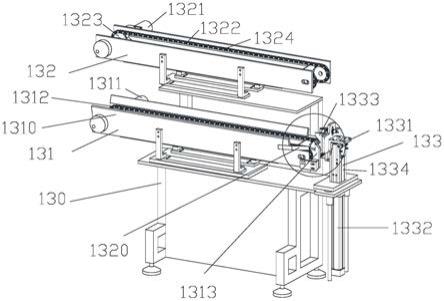

14.图1为本发明的立体结构示意图。

15.图2为本发明移动机构的立体结构示意图。

16.图3为本发明夹紧机构的立体结构示意图。

17.图4为本发明夹紧机构部分立体结构示意图。

18.图5为本发明倒料机构的第一种立体结构示意图。

19.图6为本发明倒料机构的第二种立体结构示意图。

20.图7为本发明倒料机构的第三种立体结构示意图。

21.图8为本发明下料机构的立体结构示意图。

22.图9为本发明下料机构的局部剖视立体结构示意图。

23.图10为本发明装料机构的立体结构示意图。

24.图11为本发明收纳机构的立体结构示意图。

25.附图中的标记:1、底座,2、托架,3、连接块,4、伺服电机,5、磨具,6、移动机构,60、

双轴电机,61、丝杆,62、滑块,7、夹紧机构,70、移动杆,71、螺杆,72、直齿轮,73、限位杆,74、齿条杆,75、夹块,8、倒料机构,80、棘齿条,81、第一转动轴,82、棘轮,83、第二转动轴,84、对向齿轮,85、皮带轮,86、平皮带,87、第一扭力弹簧,88、固定块,9、下料机构,90、下料框,91、回力弹簧,92、挡料杆,93、凸轮,10、装料机构,100、滑道,101、装料箱,102、把手,11、收纳机构,110、支撑块,111、废料框,112、卡块,113、第二扭力弹簧。

具体实施方式

26.尽管可关于特定应用或行业来描述本发明,但是本领域的技术人员将会认识到本发明的更广阔的适用性。本领域的普通技术人员将会认识到诸如:在上面、在下面、向上、向下等之类的术语是用于描述附图,而非表示对由所附权利要求限定的本发明范围的限制。诸如:第一或第二之类的任何数字标号仅为例示性的,而并非旨在以任何方式限制本发明的范围。

27.实施例1一种工业生产用钢管自动打磨去除毛刺装置,如图1-图4所示,包括有底座1、托架2、连接块3、伺服电机4、磨具5、移动机构6和夹紧机构7,底座1中间转动式设有托架2,底座1中间左右两侧均滑动式设有连接块3,两个连接块3顶部均安装有伺服电机4,伺服电机4输出轴上连接有磨具5,底座1下部设有移动机构6,移动机构6与连接块3螺纹式配合,底座1中间前后两侧均设有夹紧机构7。

28.当需要对钢管两端进行去除毛边时,首先人们将钢管放置于托架2上,随后启动移动机构6,移动机构6工作便带动两侧连接块3向中间移动,连接块3带动伺服电机4向中间移动,伺服电机4便带动磨具5向中间移动,磨具5移动至与钢管两端接触,同时连接块3向中间移动时带动夹紧机构7工作,夹紧机构7工作便会向钢管处移动,从而对钢管进行夹紧,随之人们启动伺服电机4,伺服电机4带动磨具5转动,磨具5转动便可对钢管外圈毛边进行打磨,打磨工作完成后,启动移动机构6反转,使两侧连接块3向外侧移动,并且带动伺服电机4向外侧移动,此时磨具5便不会与钢管接触,连接块3向外侧移动时,夹紧机构7便反向移动,夹紧机构7不会对钢管进行夹紧,人们便将打磨好的钢管进行取出,最终可实现对钢管外圈两边进行打磨毛边,防止钢管切割出来之后切割外圈可能会有不平整有毛刺出现,底座1底部设有防滑套,防滑套能够起到防滑的作用,操作结束后,关闭移动机构6,随之关闭伺服电机4。

29.移动机构6包括有双轴电机60、丝杆61和滑块62,底座1下部中间安装有双轴电机60,双轴电机60输出轴上均连接有丝杆61,丝杆61上螺纹式设有滑块62,滑块62与底座1滑动配合,滑块62与连接块3连接。

30.当需要移动两侧磨具5对钢管进行打磨毛边时,启动双轴电机60,双轴电机60带动两侧丝杆61转动,使两侧滑块62均向中间移动,滑块62带动连接块3均向中间移动,连接块3便带动伺服电机4向中间移动,伺服电机4带动磨具5向中间移动,从而与钢管两端接触,当打磨毛边工作完成后,启动双轴电机60反转,双轴电机60带动两侧丝杆61反转,两侧滑块62便向外侧移动,同时滑块62带动连接块3向外侧移动,磨具5便不会与钢管接触,最终可实现移动两侧磨具5对钢管进行打磨毛边的目的,操作结束后,关闭双轴电机60即可。

31.夹紧机构7包括有移动杆70、螺杆71、直齿轮72、限位杆73、齿条杆74和夹块75,右

侧连接块3上连接有移动杆70,底座1中间右侧的前侧转动式连接有螺杆71,螺杆71与移动杆70螺纹式配合,螺杆71左侧连接有直齿轮72,底座1中间前侧的左右两侧均连接有限位杆73,底座1中间上下对应滑动式设有齿条杆74,上侧齿条杆74与限位杆73滑动配合,上侧齿条杆74顶部连接有夹块75,下侧齿条杆74右侧连接有夹块75,两个夹块75对应。

32.当磨具5在对钢管进行打磨时,便要对钢管进行夹紧,双轴电机60正转,连接块3带动移动杆70向中间移动,移动杆70与螺杆71接触,便带动螺杆71转动,螺杆71带动直齿轮72转动,直齿轮72转动能够带动上下两个齿条杆74向内侧移动,同时齿条杆74带动夹块75向内侧移动,如此便可对钢管进行夹紧,当启动双轴电机60反转时,连接块3便带动移动杆70向外侧移动,移动杆70带动螺杆71反向转动,如此直齿轮72带动两侧齿条杆74向外侧移动,齿条杆74带动夹块75向外侧移动,夹块75便不会对钢管进行夹紧,最终可实现磨具5在对钢管进行打磨,便对钢管进行夹紧,防止钢管错位的目的。

33.实施例2在实施例1的基础之上,如图1、图5、图6、图7、图8、图9、图10和图11所示,还包括有倒料机构8,倒料机构8包括有棘齿条80、第一转动轴81、棘轮82、第二转动轴83、对向齿轮84、皮带轮85、平皮带86、第一扭力弹簧87和固定块88,齿条杆74右侧连接有棘齿条80,底座1中间右侧转动式连接有第一转动轴81,第一转动轴81右侧连接有棘轮82,棘轮82与棘齿条80相配合,底座1中间右侧转动式连接有第二转动轴83,第二转动轴83位于第一转动轴81左侧,第一转动轴81与第二转动轴83上均连接有对向齿轮84,对向齿轮84相啮合,第二转动轴83与托架2上均连接有皮带轮85,两个皮带轮85之间绕有平皮带86,托架2中间连接有固定块88,固定块88与底座1之间连接有第一扭力弹簧87。

34.当钢管上的毛边打磨完成后,夹块75便向外侧移动不会对钢管进行夹紧,此时便要对打磨好的钢管进行送料,前侧齿条杆74向后侧移动时,带动棘齿条80向后移动,棘齿条80与棘轮82接触,不做出反应,当前侧齿条杆74向前移动,夹块75不对钢管夹紧时,前侧齿条杆74带动棘齿条80向前移动,棘齿条80便带动棘轮82转动,棘轮82转动带动第一转动轴81转动,第一转动轴81带动后侧对向齿轮84转动,后侧对向齿轮84带动,前侧的对向齿轮84转动,前侧对向齿轮84便带动第二转动轴83转动,第二转动轴83带动皮带轮85转动,在皮带轮85与平皮带86的配合下,皮带轮85带动托架2转动,同时托架2带动固定块88转动,第一扭力弹簧87形变,钢管便沿托架2向下移动,随之前侧齿条杆74带动棘齿条80向前移动至,不与棘轮82接触,在第一扭力弹簧87的复位作用下,固定块88带动托架2反向转动复位,最终可实现钢管毛边打磨好后,便对钢管进行送料的目的。

35.还包括有下料机构9,下料机构9包括有下料框90、回力弹簧91、挡料杆92和凸轮93,底座1顶部中间连接有下料框90,下料框90内滑动式设有挡料杆92,挡料杆92与下料框90之间连接有两个回力弹簧91,托架2左侧连接有凸轮93,凸轮93与挡料杆92转动配合。

36.当需要对钢管进行间歇下料时,通过托架2转动带动打磨好的钢管进行送料,同时托架2带动凸轮93转动,凸轮93突起处转动至不会对挡料杆92挤压,回力弹簧91初始状态呈拉伸状态,在回力弹簧91的复位作用下,挡料杆92向后移动,挡料杆92下侧对下料框90挡住,挡料杆92上侧便不会对下料框90挡住,钢管便向下移动至挡料杆92下侧,通过挡料杆92下侧对钢管进行挡住,当托架2反向转动复位时,带动凸轮93反向转动,从而凸轮93突起处对挡料杆92挤压,挡料杆92便向前移动,回力弹簧91被拉伸,挡料杆92下侧不会对钢管挡

住,钢管便沿下料框90移动至托架2上,如此便可对钢管进行间歇下料,最终可实现打磨好的钢管送料后,便自动化对钢管进行下料的目的。

37.还包括有装料机构10,装料机构10包括有滑道100、装料箱101和把手102,底座1后侧中间连接有滑道100,底座1后侧下部放置有装料箱101,装料箱101与滑道100接触配合,装料箱101后侧连接有把手102。

38.当需要对打磨好的钢管进行收集时,托架2转动使钢管转动至滑道100内,通过后侧齿条杆74能够对钢管进行限位,钢管沿滑道100流动至装料箱101内,通过拉动把手102带动装料箱101移动,从而将装料箱101内的钢管进行收集,最终可实现对打磨好的钢管进行收集的目的。

39.还包括有收纳机构11,收纳机构11包括有支撑块110、废料框111、卡块112和第二扭力弹簧113,伺服电机4输出轴上转动式设有支撑块110,支撑块110与连接块3连接,支撑块110内滑动式设有废料框111,废料框111位于磨具5下端,支撑块110后侧的左右两侧均转动式设有卡块112,卡块112与支撑块110之间连接有两个第二扭力弹簧113,卡块112与废料框111转动配合。

40.当需要对打磨下的毛边废料进行收集时,连接块3向内侧移动,便带动支撑块110向内侧移动,支撑块110能够带动废料框111向内侧移动,当磨具5对钢管进行打磨毛边时,毛边便掉落至废料框111内,钢管打磨完成后,连接块3带动支撑块110向外侧移动,随之人们转动两侧卡块112,第二扭力弹簧113形变,卡块112不会对废料框111限位,人们便拉动废料框111向后移动,将废料框111移出来,随后将废料框111内的毛边废料进行清理,清理工作完成后,人们推动废料框111向前移动,并且不再对卡块112施加力,在第二扭力弹簧113的复位作用下,卡块112反向转动复位,卡块112与废料框111进行限位,最终可实现对打磨下的毛边废料进行收集的目的。

41.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。