一种3d打印用金属陶瓷粉末的制备方法

技术领域

1.本发明涉及粉末冶金技术领域,特别地涉及一种3d打印用金属陶瓷粉末的制备方法。

背景技术:

2.3d打印作为一种突破了传统制备技术的加工工艺,是以数字模型为基础,将材料逐层堆积制造出实体物品的新兴制造技术,适用于复杂微小构件产品、个性化定制和大规模生产前的设计研发与验证等,具有生产效率高、材料利用率高、无需模具等优点,是目前国际上处于风口浪尖的热门话题。

3.现有的作为3d打印用的金属粉末制备技术主要有:机械破碎法、雾化法、化学法等。其中,机械破碎法适用于脆性材料,且制备的粉末球形度差;化学法成本较高且容易引入有毒有害杂质;雾化法是目前制备3d打印用金属粉末的主要方法,但其粉末存在卫星球及粉末流动性较差的问题。

技术实现要素:

4.针对上述现有技术中的问题,本技术提出了一种3d打印用金属陶瓷粉末的制备方法,通过粉末冶金的方式进行混合、制粒以及热处理,能够得到适用于3d打印用的金属陶瓷粉末。

5.本发明的第一方面提供了一种3d打印用金属陶瓷粉末的制备方法,包括以下步骤:

6.步骤s10、将由tic粉末和ni粉末混合而成的组合物与成型剂进行湿磨混合,得到湿磨混合料;

7.步骤s20、将所述湿磨混合料进行喷雾干燥反应,得到喷雾混合料;

8.步骤s30、对所述喷雾混合料进行筛分,获得目标粒径大小的喷雾混合料;

9.步骤s40、将目标粒径大小的所述喷雾混合料在真空环境中进行煅烧,得到金属陶瓷粉末。

10.采用粉末冶金的方式使得制备的粉末球形度好,适用于3d打印用,粉末颗粒大小可控,工艺简单。

11.在一个实施方式中,对所述喷雾混合料进行筛分,将混合料中粒径小于30μm或大于60μm的物料排除,获得粒径大小为30~60μm的目标喷雾混合料,通过本实施方式,对所述喷雾混合料进行粒度分级,便于后续生产过程中得到适合3d打印用的金属陶瓷粉末。

12.在一个实施方式中,本制备方法还包括:步骤s50、过筛所述步骤s40中得到的所述金属陶瓷粉末,通过本实施方式,将所述金属陶瓷粉末经过过筛,去除粉末中存在的杂质物,避免影响3d打印的质量。

13.在一个实施方式中,所述组合物各原料用料在所述组合物总质量中所占百分比如下:tic粉末20~40%,其余为ni粉末。

14.在一个实施方式中,所述成型剂的质量为所述组合物总质量的2~4%。

15.在一个实施方式中,所述成型剂为液体石蜡成型剂。

16.在一个实施方式中,湿磨混合反应的条件包括:反应时间为6~12h。

17.在一个实施方式中,所述喷雾干燥反应的条件包括:雾化压力为0.8~1.2mpa。

18.在一个实施方式中,所述真空环境的真空度为2000~4000pa。

19.在一个实施方式中,步骤s40中,煅烧的温度为1100~1300℃。

20.在一个实施方式中,步骤s40中,煅烧的时间为1~3h。

21.本发明的第二方面提供了一种3d打印用金属陶瓷粉末,制备所述3d打印用金属陶瓷粉末的原料按其重量份包括:20~40%的tic粉末,其余为ni粉末。

22.在一个实施方式中,得到的金属陶瓷粉末平均粉末粒径大小为30~60μm,其流动性为50g流动时间少于30秒。

23.上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本发明的目的。

24.本发明提供的一种3d打印用金属陶瓷粉末制备方法,与现有技术相比,至少具备有以下有益效果:

25.(1)采用金属冶炼的方式制备的粉末球形度好且较为稳定,适用于3d打印。

26.(2)本制备方法成本较低,金属粉末粒度大小可控,工艺较为简单。

附图说明

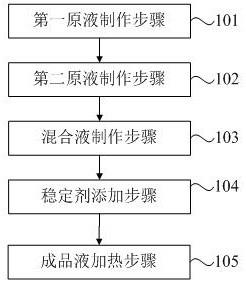

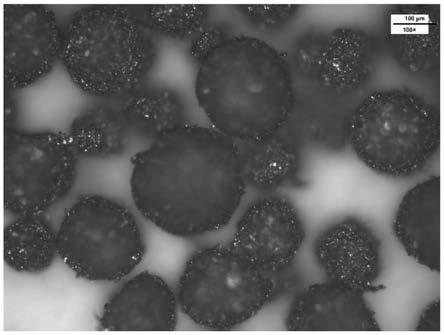

27.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

28.图1显示了本发明的喷雾后混合料粉末的形貌图;

29.图2显示了本发明的金属陶瓷粉末典型形貌图。

具体实施方式

30.为使本发明容易理解,下面将详细说明本发明。但在详细描述本发明前,应当理解本发明不限于描述的具体实施方式。还应当理解,本文中使用的术语仅为了描述具体实施方式,而并不表示限制性。

31.在提供了数值范围的情况下,应当理解所述范围的上限和下限和所述规定范围中的任何其他规定或居间数值之间的每个居间数值均涵盖在本发明中。这些较小范围的上限和下限可以独立包括在较小的范围中,并且也涵盖在本发明内,服从规定范围中任何明确排除的限度。在规定的范围包含一个或两个限度的情况下,排出那些包括的限度之任一或两者的范围也包含在本发明中。

32.除非另有定义,本文中使用的所有术语与本发明所属领域的普通技术人员的通常理解具有相同的意义。虽然与本文中描述的方法和材料类似或等同的任何方法和材料也可以在本发明的实施或测试中使用,但是现在描述了优选的方法和材料。

33.如前所述,现有的作为3d打印用的金属粉末制备存在制造成本高、粉末球形度较差以及制备过程中易产生有毒有害杂质等问题。

34.因此,本发明提供了一种3d打印用金属陶瓷粉末制备方法,包括:

35.步骤s10、将由tic粉末和ni粉末混合而成的组合物与成型剂进行湿磨混合反应,

得到湿磨混合料;

36.步骤s20、将所述湿磨混合料进行喷雾干燥反应,得到喷雾混合料;

37.步骤s30、对所述喷雾混合料进行筛分,获得目标粒径大小的喷雾混合料;

38.步骤s40、将目标粒径大小的所述喷雾混合料在真空环境中进行煅烧,得到金属陶瓷粉末。

39.在一个实施方式中,步骤s30中,喷雾混合料经筛分后,排除混合料中粒径小于30μm或大于60μm的物料,保留粒径大小为30~60μm这一分级粒度的粉末,便于后续生产过程中得到适合3d打印用的金属陶瓷粉末。

40.在一个实施方式中,还包括步骤s50、过筛所述步骤s40中得到的所述金属陶瓷粉末,将所述金属陶瓷粉末经过过筛,去除粉末中存在的杂质物,避免影响3d打印的质量。

41.在一个实施方式中,所述组合物各原料用料在所述组合物总质量中所占百分比如下:tic粉末20~40%,ni粉末为余量。

42.在一个实施方式中,所述成型剂的质量为所述组合物总质量的2~4%。

43.在一个实施方式中,所述成型剂为液体石蜡成型剂。

44.在一个实施方式中,湿磨混合反应的条件包括:反应时间为6~12h。

45.在一个实施方式中,所述喷雾干燥反应的条件包括:雾化压力为0.8~1.2mpa。

46.在一个实施方式中,所述真空环境的真空度为2000~4000pa。

47.在一个实施方式中,步骤s40中,煅烧的温度为1100~1300℃。

48.在一个实施方式中,步骤s40中,煅烧的时间为1~3h。

49.本发明还提供了一种3d打印用金属陶瓷粉末,本发明提供了一种3d打印用金属陶瓷粉末制备方法。

50.在一个实施方式中,得到的金属陶瓷粉末平均粉末粒径大小为30~60μm,其流动性为50g流动时间少于30秒。

51.实施例

52.为使本发明更加容易理解,下面将结合实施例来进一步详细说明本发明,这些实施例仅起到说明性作用,并不局限于本发明的应用范围。本发明所使用的原料或组分若无特殊说明均可以通过商业途径或常规方法制得。

53.实施例1:

54.将占粉末总重量的20wt%tic和余量的ni粉,再与粉末总重量的2%石蜡成型剂湿磨混合12小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力0.8mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1100℃保温3h进行煅烧,真空度为2000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径53μm、含氧量低于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

55.实施例2:

56.将占粉末总重量的30wt%tic和余量的ni粉,再与粉末总重量的3%石蜡成型剂湿磨混合9小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力1.0mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1200℃保温2h进行煅烧,真空度为3000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径45μm、含氧量低

于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

57.实施例3:

58.将占粉末总重量的40wt%tic和余量的ni粉,再与粉末总重量的4%石蜡成型剂湿磨混合6小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力1.2mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1300℃保温1h进行煅烧,真空度为4000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径36μm、含氧量低于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

59.实施例4:

60.将占粉末总重量的20wt%tic和余量的ni粉,再与粉末总重量的2%石蜡成型剂湿磨混合12小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力1.0mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1300℃保温2h进行煅烧,真空度为2000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径48μm、含氧量低于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

61.实施例5:

62.将占粉末总重量的30wt%tic和余量的ni粉,再与粉末总重量的3%石蜡成型剂湿磨混合9小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力1.2mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1200℃保温3h进行煅烧,真空度为3000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径37μm、含氧量低于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

63.实施例6:

64.将占粉末总重量的40wt%tic和余量的ni粉,再与粉末总重量的4%石蜡成型剂湿磨混合6小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力0.8mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1100℃保温1h进行煅烧,真空度为4000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径56μm、含氧量低于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

65.实施例7:

66.将占粉末总重量的20wt%tic和余量的ni粉,再与粉末总重量的2%石蜡成型剂湿磨混合12小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力1.2mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1200℃保温1h进行煅烧,真空度为2000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径39μm、含氧量低于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

67.实施例8:

68.将占粉末总重量的30wt%tic和余量的ni粉,再与粉末总重量的3%石蜡成型剂湿

磨混合9小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力0.8mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1300℃保温3h进行煅烧,真空度为3000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径51μm、含氧量低于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

69.实施例9:

70.将占粉末总重量的40wt%tic和余量的ni粉,再与粉末总重量的4%石蜡成型剂湿磨混合6小时,湿磨混合料经喷雾干燥、喷雾干燥雾化压力1.0mpa,筛分喷雾料获得30~60μm粒径的粉末,然后将筛分后的粉末在真空热处理炉中于1100℃保温2h进行煅烧,真空度为4000pa,制备出金属陶瓷合金复合粉末团粒,获得球形度好、平均粉末粒径50μm、含氧量低于800ppm、流动性50g流动时间少于30秒的3d打印用金属陶瓷粉末,最后经过过筛,去除粉末中的杂质。

71.在本发明的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

72.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。