1.本发明属于泡沫金属材料制备技术领域,具体涉及一种高吸能性闭孔泡沫铝及其制备方法。

背景技术:

2.闭孔泡沫铝是一种多孔材料,其中一相为气态,另一相为致密金属或合金。因其低密度、高比强度和高比刚度等特点,可作为结构材料应用;同时又具有隔声、隔热、阻尼、降噪、冲击能量吸收和电磁屏蔽等多种功能兼容的特性,可作为功能材料应用。作为结构和功能一体化材料,在航空航天、汽车行业、建筑工程、电子、机械等行业具有广泛应用前景。

3.目前,闭孔泡沫铝作为汽车发动机承载构件得到少量应用,但闭孔泡沫铝在能量吸收方面的应用越来越受到关注。闭孔泡沫铝作为优良的能量吸收材料主要是由于其在较低、恒定应力水平下产生的大应变,作为汽车保险杠等填充物具有很大应用市场。因此,闭孔泡沫铝更多的潜在吸能应用情景对其能量吸收能力和吸能效率提出更高要求,进一步提升闭孔泡沫铝的吸能性能显得十分必要。

技术实现要素:

4.为了提高闭孔泡沫铝的吸能性能,本发明提供了一种闭孔泡沫铝及制备方法。具体制备方法包括以下步骤:

5.步骤1,原料熔化

6.将原料置于坩埚中熔化成熔体。

7.所述原料可以是al、al-cu合金、al-tib2复合材料或al-tib

2-cu复合材料,其中al-tib2复合材料或al-tib

2-cu复合材料是已知的复合材料,可以通过熔体反应法,通过向铝液中加入钛源、硼源,经原位反应制成,也可以通过直接向铝或铝铜合金中添加tib2陶瓷颗粒制成,本发明对原料的来源和制备方法不做要求。

8.所述原料中,tib2的质量百分比≤10wt.%;cu的质量百分比≤8wt.%。

9.所述的坩埚以铁质或石墨坩埚为佳。

10.步骤2,熔体增粘

11.在熔体中加入增粘剂,并进行搅拌。

12.其中增粘剂优选为金属钙,增粘剂在熔体温度为700~780℃下加入,加入量为原料质量的2%~3%。机械搅拌速度可为300~800r/min,搅拌持续5~10min。搅拌可使增粘剂分散均匀,特别是在增粘剂为金属钙的情况下,可以使金属钙实现充分氧化,达到熔体增粘的目的。

13.步骤3,加发泡剂

14.在增粘后的熔体中加入发泡剂,并进行搅拌,使发泡剂在熔体中分散均匀。搅拌速度可为900~1500r/min,搅拌持续3~5min。

15.优选的,发泡剂为tih2,发泡剂在熔体温度稳定在670~700℃的条件下加入,加入

量为原料质量的1%~2%。发泡剂tih2可在预处理后加入,预处理方法为将tih2在380℃~420℃烘烧20~40min。发泡剂预处理的作用为减缓发泡剂的释放,减少进入发泡罐之前熔体的膨胀高度。

16.步骤4,加压发泡

17.加发泡剂搅拌完成后,迅速将熔体转移至发泡罐中密封,并通入惰性气体或氮气,控制发泡罐内压力恒定在0.15-0.60mpa,控制温度恒定在670~700℃,此期间发泡剂分解,熔体生成泡沫铝,维持恒温恒压直至发泡剂充分分解使泡沫铝膨胀到最大高度。一般来说,达到最大膨胀高度时泡沫铝的体积膨胀率为100%~500%。

18.步骤5,带压冷却

19.继续保持发泡罐内的压力为步骤4中的恒定压力,降温冷却直至泡沫铝完全凝固,泄掉发泡罐内压力,获得所述高吸能性闭孔泡沫铝。其中降温冷却方式优选为比空冷更快的快速冷却方式,如循环风冷、循环水冷等。快速冷却可防止泡沫铝的泡孔结构在冷却过程中发生合并和重力排液,有助于减小孔径分布范围和提升气泡壁的厚长比。

20.上述制备过程中的加压发泡和带压冷却过程,配合发泡剂预处理、快速冷却等方法,可以减小制得的泡沫铝的孔径分布范围,提升气泡壁厚长比。获得高吸能性的闭孔泡沫铝材料,所述高吸能性闭孔泡沫铝的平均孔径在0.8mm-6.5mm范围,其吸能效率明显高于相同成分、相同工艺在常压下制得泡沫铝。

21.通常来说,当泡沫铝材料的原料为al-cu合金、al-tib2复合材料或al-tib

2-cu复合材料,即向铝基体里加入了合金元素或者tib2颗粒时,获得的泡沫铝会相比纯铝原料的泡沫铝强度更大,但也会增加材料的脆性,使得材料的能量吸收性能下降。

22.但在本发明中,对于这些原料采用了加压发泡和带压冷却的制备方法,这些原料中合金元素或tib2颗粒的添加增大了气泡壁的强度,结合加压发泡和带压冷却的过程,可以使气泡的孔径分布减小的同时,气泡壁的厚长比增大,并且已经断了的气泡壁还能产生滑动吸能。

23.泡沫金属的能量吸收部分取决于气泡壁的弯曲和断裂后气泡壁间的滑动作用,气泡壁的厚长比是增强其弯曲强度和增加滑动吸能的关键,本技术的制备方法在以al-cu合金、al-tib2复合材料或al-tib

2-cu复合材料为原料时,是以通过施加压力和加入颗粒或合金元素等方式,针对性地调控材料成分和减小孔径分布范围,增大了气泡壁的平均厚长比,并减少了厚长比值较低的弱气泡壁,使泡沫铝的平台应力提升的同时塑性变形能力增强,表现出高且平滑的平台变形阶段,使材料的比吸能和吸能效率同步大幅提升。

24.本发明的制备方法和获得的高吸能性闭孔泡沫铝材料与现行技术相比,其优势如下:

25.(1)工艺更稳定,泡沫铝结构可控性增强,随着加压发泡和带压冷却期间压力的增大,孔径分布范围变窄,平均孔径减小。

26.(2)本发明制得的闭孔泡沫铝的能量吸收能力和吸能效率显著高于相同成分在常压条件制得的闭孔泡沫铝,并通过控制加压压力的大小稳定控制孔径尺寸等孔结构参数,实现对吸能量的主动控制。

27.(3)本发明采用al-cu合金、al-tib2复合材料或al-tib

2-cu复合材料为原料时,通过针对性的调控材料成分和减小孔径分布范围,增大了气泡壁的平均厚长比,并减少了厚

长比值较低的弱气泡壁,使泡沫铝的平台应力提升的同时塑性变形能力增强,表现出高且平滑的平台变形阶段,使材料的比吸能和吸能效率同步提升。

附图说明

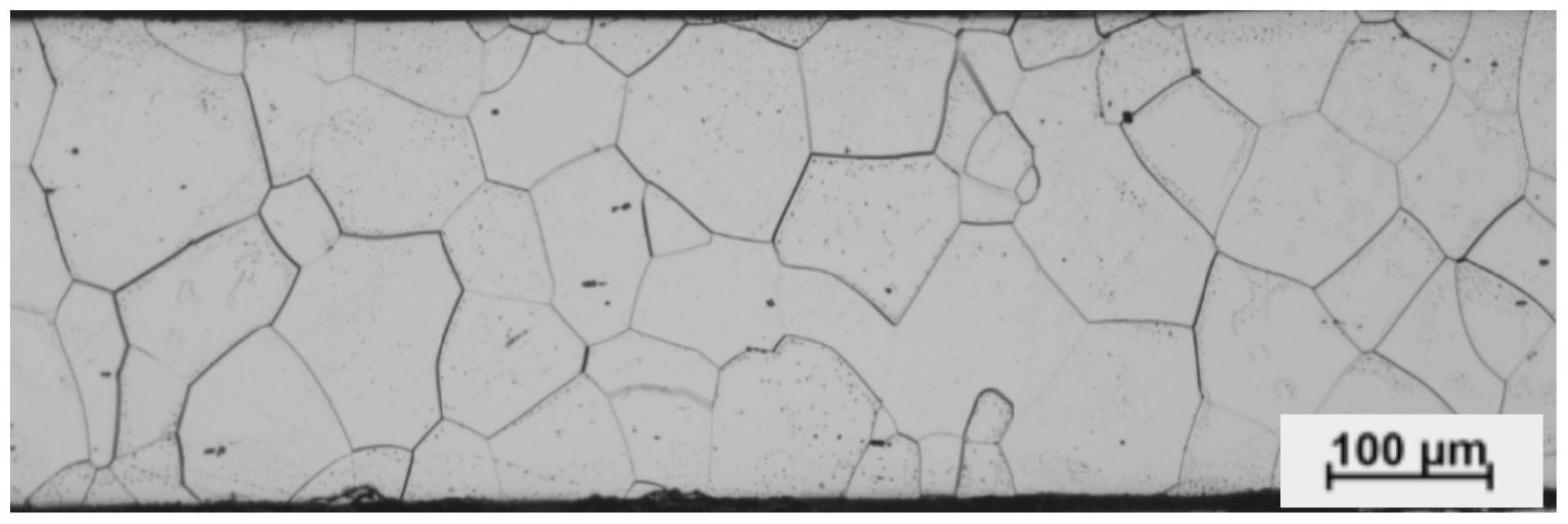

28.图1为本发明实施例1(b)和实施例2(a)获得的闭孔泡沫铝材料中气泡壁的显微照片。

29.图2为本发明气泡壁厚长比测量参数示意图。

30.图3为本发明具体实施方式中对比例3中常压制备的普通泡沫铝(a)和实施例1中加压制备的泡沫铝(b)的宏观结构和孔径分布对比图。

31.图4为本发明具体实施方式中对比例2常压制备的普通泡沫铝和实施例1加压制备的泡沫铝能量吸收能力(a)和吸能效率(b)对比图。

32.图5为本发明具体实施方式中实施例4获得的闭孔泡沫铝材料变形滑动过程的照片。

33.图6是本发明实施例7制备的闭孔泡沫铝照片。

34.图7是本发明实施例8制备的闭孔泡沫铝照片。

具体实施方式

35.下面结合具体实施案例对本发明进行详细说明。本实施案例以本发明技术方案为前提,给出了详细的实施方式和具体操作过程,但本发明的保护范围不限于下述实施案例。

36.本具体实施方式的各个实施例中,采用的发泡罐内部设置保温腔、冷却室和槽车,槽车中设置发泡槽,槽车能够通过发泡槽盛装熔体并在冷却室和保温腔中进行转移,在保温腔中加压保温,进行步骤4中熔体的加压发泡过程。冷却室中设置循环水冷或循环风冷,在冷却室中保持压力不变对泡沫铝进行降温冷却,即进行泡沫铝的带压冷却过程。将加入发泡剂后的熔体转移至槽车中的发泡槽进行发泡,可制备远超过坩埚尺寸的大规格泡沫铝块体。

37.实施例1:

38.一种高吸能性闭孔泡沫铝制备方法,该方法具体包括以下步骤:

39.步骤1,原料熔化:

40.将原料2500gal-10tib2复合材料(tib2的百分比含量10wt.%)放进内径172mm、壁厚7mm的圆形铁质坩埚中,将坩埚放进电阻炉内,加热至原料熔化。

41.步骤2,熔体增粘

42.控制熔体温度在720℃,加入原料质量2.25%的增粘剂金属钙,并进行搅拌5min,搅拌速度为800r/min,使熔体增粘。

43.步骤3,加发泡剂

44.调整炉温,将增粘后的熔体温度降至685℃,并保温20min,然后在搅拌桨转动条件下加入原料质量1.2%、预先在380℃烘烧20min的发泡剂tih2,并进行快速搅拌,搅拌速度为1200r/min,持续搅拌3min,使发泡剂在熔体中分散均匀。

45.步骤4,加压发泡

46.发泡剂搅拌完成后,快速将搅拌桨提出坩埚,并迅速将熔体倾倒至槽车的发泡槽

内,并送入发泡罐内的保温腔中,将发泡罐快速密封并通入氮气,控制压力恒定在0.24mpa,控制炉温恒定在685℃,持续保温保压,直至泡沫铝膨胀高度不再发生明显提高。

47.步骤5,带压冷却

48.继续保持发泡罐内压力为步骤4中的恒定压力不变,将装有泡沫铝的槽车从保温腔中转移至冷却室内,利用循环水冷使泡沫铝快速冷却。等泡沫铝快速冷却凝固后,泄掉压力,获得以al-10tib2复合材料为原料的闭孔泡沫铝材料。

49.实施例2:

50.与实施例1基本相同,区别在于将原料换成纯铝。获得以纯铝为原料的闭孔泡沫铝材料。

51.实施例1和实施例2获得的闭孔泡沫铝材料中,气泡壁的显微照片如图1所示。可以看出,实施例1中al-10tib2复合材料泡沫铝的气泡壁比实施例2中的纯铝泡沫铝更厚,且气泡的长度相对更低。

52.气泡壁厚长比按照按照图2示出的方法测试和计算,测定气泡壁长度l及l方向上1/4、1/2、3/4处的气泡壁厚度t

1/4

、t

1/2

、t

3/4

,计算平均厚度t,t/l即为气泡壁的厚长比。实施例1和实施例2中气泡壁的厚长比数据如表1所示。

53.表1实施例1和实施例2中泡沫铝气泡壁的厚长比

[0054][0055]

对比例3:

[0056]

与实施例1基本相同,区别在于在步骤4和步骤5中保持发泡罐内压力为常压。

[0057]

对比例3中常压制备的普通泡沫铝和实施例1中加压制备的泡沫铝的宏观结构和孔径分布对比图如图3所示,可以看出采用实施例1的方法制成的泡沫铝为闭孔泡沫铝,同时也可以明显看出在其他条件相同的情况下,实施例1中泡沫铝的平均孔径远低于对比例3中常压制备的普通泡沫铝。

[0058]

图4为对比例3中常压制备的泡沫铝和实施例1中加压制备的泡沫铝能量吸收能力和吸能效率对比图,能量吸收能力和吸能效率测试方法为:能量吸收能力图为应力-应变曲线图积分所得,公式为其中w为能量吸收能力(mj/m3),ε为应变,σ为应力(mpa);吸能效率通过下面公式得出:其中,η(ε)为压缩到应变ε时的吸能效率(%);σ

max

(ε)为到应变ε过程中的最大应力)。由能量吸收能力对比图可以看出,实施例1中加压制备的闭孔泡沫铝的能量吸收能力曲线在对比例3中常压制备的普通闭孔泡沫铝之上,即实施例1加压制备的闭孔泡沫铝能量吸收能力明显高于对比例3常压制备的普通泡沫铝;由于闭孔泡沫铝能量吸收时主要依靠应力-应变曲线的平台阶段,即应变范围在10%-45%之间更好吸收撞击能量,由能量吸收效率对比图可以发现,实施例1中加压制备的闭孔泡沫铝的吸能效率曲线在吸能应变范围内(10%-45%)要在对比例3常压制备的普通闭孔

泡沫铝之上,即实施例1加压制备的闭孔泡沫铝吸能效果也明显优于对比例3常压制备的普通泡沫铝。

[0059]

实施例4:

[0060]

一种高吸能性闭孔泡沫铝制备方法,该方法具体包括以下步骤:

[0061]

步骤1,原料熔化:

[0062]

将原料2500gal-10tib

2-4.5cu复合材料(tib2的百分比含量10wt.%,cu的百分比含量4.5wt.%)放进内径172mm、壁厚7mm的圆形铁质坩埚中,将坩埚放进电阻炉内,加热至原料熔化。

[0063]

步骤2,熔体增粘

[0064]

控制熔体温度在720℃,加入原料质量2.25%的增粘剂金属钙,并进行搅拌10min,搅拌速度为300r/min,使熔体增粘。

[0065]

步骤3,加发泡剂

[0066]

调整炉温,将增粘后的熔体温度降至680℃,并保温20min,然后在搅拌桨转动条件下加入原料质量1.2%、预先在390℃烘烧25min的发泡剂tih2,并进行快速搅拌,搅拌速度为1200r/min,持续搅拌3min,使发泡剂在熔体中分散均匀。

[0067]

步骤4,加压发泡

[0068]

发泡剂搅拌完成后,快速将搅拌桨提出坩埚,并迅速将熔体倾倒至槽车的发泡槽内,并送入发泡罐内的保温腔中,将发泡罐快速密封并通入氮气,控制压力恒定在0.4mpa,控制炉温恒定在685℃,持续保温保压,直至泡沫铝膨胀高度不再发生明显提高。

[0069]

步骤5,带压冷却

[0070]

继续保持发泡罐内压力为步骤4中的恒定压力不变,将装有泡沫铝的槽车从保温腔中转移至冷却室内,利用循环水冷使泡沫铝快速冷却。等泡沫铝快速冷却凝固后,泄掉压力,获得以al-10tib

2-4.5cu复合材料为原料的闭孔泡沫铝材料。

[0071]

上述以al-10tib

2-4.5cu复合材料为原料的闭孔泡沫铝材料变形滑动过程的照片如图5所示,可见由于气泡壁的厚长比较大,在气泡壁断裂后,变形带内的泡孔仍能够相互咬合,增加了进一步变形时的滑动摩擦做工,从而增大能量吸收。

[0072]

实施例5:

[0073]

一种高吸能性闭孔泡沫铝制备方法,该方法具体包括以下步骤:

[0074]

步骤1,原料熔化:

[0075]

将原料2500gal-5tib2复合材料(tib2的百分比含量5wt.%)放进内径172mm、壁厚7mm的圆形铁质坩埚中,将坩埚放进电阻炉内,加热至原料熔化。

[0076]

步骤2,熔体增粘

[0077]

控制熔体温度在780℃,加入原料质量3%的增粘剂金属钙,并进行搅拌8min,搅拌速度为500r/min,使熔体增粘。

[0078]

步骤3,加发泡剂

[0079]

调整炉温,将增粘后的熔体温度降至700℃,并保温20min,然后在搅拌桨转动条件下加入原料质量2%、预先在400℃烘烧20min的发泡剂tih2,并进行快速搅拌,搅拌速度为1500r/min,持续搅拌5min,使发泡剂在熔体中分散均匀。

[0080]

步骤4,加压发泡

[0081]

发泡剂搅拌完成后,快速将搅拌桨提出坩埚,并迅速将熔体倾倒至槽车的发泡槽内,并送入发泡罐内的保温腔中,将发泡罐快速密封并通入氮气,控制压力恒定在0.15mpa,控制炉温恒定在700℃,持续保温保压,直至泡沫铝膨胀高度不再发生明显提高。

[0082]

步骤5,带压冷却

[0083]

继续保持发泡罐内压力为步骤4中的恒定压力不变,将装有泡沫铝的槽车从保温腔中转移至冷却室内,利用循环水冷使泡沫铝快速冷却。等泡沫铝快速冷却凝固后,泄掉压力,获得以al-5tib2复合材料为原料的闭孔泡沫铝材料。

[0084]

实施例6:

[0085]

一种高吸能性闭孔泡沫铝制备方法,该方法具体包括以下步骤:

[0086]

步骤1,原料熔化:

[0087]

将原料2500g al-5tib2复合材料(tib2的百分比含量5wt.%)放进内径172mm、壁厚7mm的圆形铁质坩埚中,将坩埚放进电阻炉内,加热至原料熔化。

[0088]

步骤2,熔体增粘

[0089]

控制熔体温度在700℃,加入原料质量2%的增粘剂金属钙,并进行搅拌10min,搅拌速度为600r/min,使熔体增粘。

[0090]

步骤3,加发泡剂

[0091]

调整炉温,将增粘后的熔体温度降至670℃,并保温20min,然后在搅拌桨转动条件下加入原料质量1%、预先在410℃烘烧25min的发泡剂tih2,并进行快速搅拌,搅拌速度为900r/min,持续搅拌5min,使发泡剂在熔体中分散均匀。

[0092]

步骤4,加压发泡

[0093]

发泡剂搅拌完成后,快速将搅拌桨提出坩埚,并迅速将熔体倾倒至槽车的发泡槽内,并送入发泡罐内的保温腔中,将发泡罐快速密封并通入氮气,控制压力恒定在0.6mpa,控制炉温恒定在670℃,持续保温保压,直至泡沫铝膨胀高度不再发生明显提高。

[0094]

步骤5,带压冷却

[0095]

继续保持发泡罐内压力为步骤4中的恒定压力不变,将装有泡沫铝的槽车从保温腔中转移至冷却室内,利用循环水冷使泡沫铝快速冷却。等泡沫铝快速冷却凝固后,泄掉压力,获得以al-5tib2复合材料为原料的闭孔泡沫铝材料。

[0096]

实施例7:

[0097]

一种高吸能性闭孔泡沫铝制备方法,该方法具体包括以下步骤:

[0098]

步骤1,原料熔化:

[0099]

将原料2500g al-7tib

2-5cu复合材料(tib2的百分比含量7wt.%,cu的百分比含量5wt.%)放进内径172mm、壁厚7mm的圆形铁质坩埚中,将坩埚放进电阻炉内,加热至原料熔化。

[0100]

步骤2,熔体增粘

[0101]

控制熔体温度在730℃,加入原料质量3%的增粘剂金属钙,并进行搅拌5min,搅拌速度为800r/min,使熔体增粘。

[0102]

步骤3,加发泡剂

[0103]

调整炉温,将增粘后的熔体温度降至690℃,并保温20min,然后在搅拌桨转动条件下加入原料质量1.2%、预先在420℃烘烧25min的发泡剂tih2,并进行快速搅拌,搅拌速度

为1100r/min,持续搅拌3min,使发泡剂在熔体中分散均匀。

[0104]

步骤4,加压发泡

[0105]

发泡剂搅拌完成后,快速将搅拌桨提出坩埚,并迅速将熔体倾倒至槽车的发泡槽内,并送入发泡罐内的保温腔中,将发泡罐快速密封并通入氮气,控制压力恒定在0.26mpa,控制炉温恒定在690℃,持续保温保压,直至泡沫铝膨胀高度不再发生明显提高。

[0106]

步骤5,带压冷却

[0107]

继续保持发泡罐内压力为步骤4中的恒定压力不变,将装有泡沫铝的槽车从保温腔中转移至冷却室内,利用循环水冷使泡沫铝快速冷却。等泡沫铝快速冷却凝固后,泄掉压力,获得以al-7tib

2-5cu复合材料为原料的闭孔泡沫铝材料,如图6所示。

[0108]

实施例8:

[0109]

一种高吸能性闭孔泡沫铝制备方法,该方法具体包括以下步骤:

[0110]

步骤1,原料熔化:

[0111]

将原料2500g al-4.5cu合金(cu的百分比含量4.5wt.%)放进内径172mm、壁厚7mm的圆形铁质坩埚中,将坩埚放进电阻炉内,加热至原料熔化。

[0112]

步骤2,熔体增粘

[0113]

控制熔体温度在750℃,加入原料质量3%的增粘剂金属钙,并进行搅拌5min,搅拌速度为500r/min,使熔体增粘。

[0114]

步骤3,加发泡剂

[0115]

调整炉温,将增粘后的熔体温度降至685℃,并保温20min,然后在搅拌桨转动条件下加入原料质量1.2%、预先在380℃烘烧30min的发泡剂tih2,并进行快速搅拌,搅拌速度为1000r/min,持续搅拌3min,使发泡剂在熔体中分散均匀。

[0116]

步骤4,加压发泡

[0117]

发泡剂搅拌完成后,快速将搅拌桨提出坩埚,并迅速将熔体倾倒至槽车的发泡槽内,并送入发泡罐内的保温腔中,将发泡罐快速密封并通入氮气,控制压力恒定在0.28mpa,控制炉温恒定在685℃,持续保温保压,直至泡沫铝膨胀高度不再发生明显提高。

[0118]

步骤5,带压冷却

[0119]

继续保持发泡罐内压力为步骤4中的恒定压力不变,将装有泡沫铝的槽车从保温腔中转移至冷却室内,利用循环风冷使泡沫铝快速冷却。等泡沫铝快速冷却凝固后,泄掉压力,获得以al-4.5cu合金为原料的闭孔泡沫铝材料,如图7所示。

[0120]

实施例9:

[0121]

步骤1,原料熔化:

[0122]

将原料2500g纯al放进内径172mm、壁厚7mm的圆形铁质坩埚中,将坩埚放进电阻炉内,加热至原料熔化。

[0123]

步骤2,熔体增粘

[0124]

控制熔体温度在740℃,加入原料质量2.5%的增粘剂金属钙,并进行搅拌10min,搅拌速度为700r/min,使熔体增粘。

[0125]

步骤3,加发泡剂

[0126]

调整炉温,将增粘后的熔体温度降至675℃,并保温20min,然后在搅拌桨转动条件下加入原料质量1.5%、预先在390℃烘烧30min的发泡剂tih2,并进行快速搅拌,搅拌速度

为1200r/min,持续搅拌4min,使发泡剂在熔体中分散均匀。

[0127]

步骤4,加压发泡

[0128]

发泡剂搅拌完成后,快速将搅拌桨提出坩埚,并迅速将熔体倾倒至槽车的发泡槽内,并送入发泡罐内的保温腔中,将发泡罐快速密封并通入氮气,控制压力恒定在0.35mpa,控制炉温恒定在675℃,持续保温保压,直至泡沫铝膨胀高度不再发生明显提高。

[0129]

步骤5,带压冷却

[0130]

继续保持发泡罐内压力为步骤4中的恒定压力不变,将装有泡沫铝的槽车从保温腔中转移至冷却室内,利用循环风冷使泡沫铝快速冷却。等泡沫铝快速冷却凝固后,泄掉压力,获得以纯al为原料的闭孔泡沫铝材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。