1.本发明涉及磨削加工技术装置,特别涉及一种十字工件的上下料托架装置、磨床及控制方法。

背景技术:

2.随着机械加工产业的转型发展,自动化生产成为一种趋势。十字工件,如差速器十字轴等,在自动化加工过程中,需要设置上料托架机构、下料托架机构。在以往的技术中,上料托架机构、下料托架机构通常单独设置,这样的设置方式会造成上料托架机构、下料托架机构占有的场地较大,结构不够紧凑。

技术实现要素:

3.本发明的目的在于提供一种十字工件的上下料托架装置、十字工件磨床及十字工件磨床的控制方法。

4.为实现上述发明目的,本发明提供了如下技术方案。

5.第一方面,一种十字工件的上下料托架装置,包括托架固定架、上料托架机构、下料托架机构、翻转抬升机构,所述上料托架机构、所述下料托架机构安装于所述托架固定架;所述上料托架机构位于所述下料托架机构的下方;所述上料托架机构包括对称设置的上料传送机构,所述上料托架机构存在上料位点,待加工的十字工件放置于所述上料传送机构后可随所述上料传送机构移动至所述上料位点;加工完成的十字工件可放置于所述下料托架机构;所述翻转抬升机构包括落位翻转机构、抬升机构,所述抬升机构动作可使所述落位翻转机构整体上下移动至设定位置;所述抬升机构动作使所述落位翻转机构整体上下移动时,所述落位翻转机构可以将位于所述上料位点的十字工件随同抬升;所述落位翻转机构可带动位于其上的十字工件一起进行翻转运动使十字工件朝上。这样,通过将上料托架机构设置于下料托架机构的下方,实现上下料托架装置的紧凑型,同时,设置翻转抬升机构,由翻转抬升机构将上料托架机构上的待加工的十字工件抬升至设定位置并使十字工件处于合适的朝向,方便进行后续加工的取料。

6.结合第一方面,在第一方面的第一种可能的实施例中,所述上料托架机构包括对称设置的限位部件,所述限位部件包括支撑部、限位部,所述支撑部位于所述上料传送机构的末端,所述支撑部衔接所述上料传送机构从而所述上料传送机构可以将待加工的十字工件传送至支撑部,定义所述支撑部与所述限位部连接处为限位处,所述限位部的顶端的高度大于所述支撑部在限位处的高度;所述落位翻转机构包括落位组件,所述落位组件包括对称设置的限位落位块,所述对称设置的限位落位块之间的外壁距离小于所述对称设置的限位部件之间的间距从而限位落位块可以上下移动进入或移出所述对称设置的限位部件之间。在此实施例中,上料托架机构设置限位部件,限位部件包括支撑部、限位部,支撑部衔接上料传送机构从而待加工的十字工件可以被传送至支撑部,并会被限位部阻挡,同时,限位落位块可上下移动进入或移出对称设置的限位部件从而方便落位翻转机构带动待加工

的十字工件。

7.结合第一方面的第一种实施例,在第一方面的第二种可能的实施例中,所述落位组件包括面向所述上料传送机构的第一朝向状态以及面向上方的第二朝向状态,所述限位落位块开设落位缺口,所述限位落位块包括阻挡部,所述限位落位块处于位于所述限位部件之间的状态时,所述落位组件处于第一朝向状态,待加工的十字工件位于落位缺口内,所述阻挡部向着所述上料托架机构一侧的斜上方延伸。在此实施例中,落位限位块开设落位缺口,同时限位落位块包括阻挡部来限制位于落位缺口内待加工十字工件,可以有效防止落位翻转机构带动待加工十字工件向上运动过程中待加工十字工件侧面滑脱的情形出现。

8.结合第一方面的第二种实施例,在第一方面的第三种可能的实施例中,所述落位组件处于第二朝向状态且待加工的十字工件位于所述落位组件时,所述阻挡部顶部与待加工的十字工件落于该阻挡部对应限位落位块的落位缺口的轴段的中心线的水平距离大于该轴段的半径长度。在此实施例中,阻挡部顶部与待加工的十字工件落于该阻挡部对应限位落位块的落位缺口的轴段的中心线的水平距离大于该轴段的半径长度,可以防止阻挡部在后续取料过程中对十字工件的阻挡。

9.结合第一方面或第一方面的第一种至第三种任一种实施例,在第一方面的第四种可能的实施例中,所述上料托架机构包括对称设置于上料传送机构外侧的上料护架,所述上料护架包括限宽部,所述限宽部位于所述上料传送机构末段,所述限宽部距离上料传送机构中心的距离随上料传送机构输送方向逐渐减小但始终大于待加工的十字工件的轴长。在此实施例中,设置限宽部,可以限缩上料传送机构末段待加工十字工件的位置,使十字工件进入落位翻转机构之前具有更相配的位置。

10.结合第一方面的第二种或第三种实施例,在第一方面的第五种可能的实施例中,所述落位组件包括平衡落位块,所述平衡落位块开设平衡缺口,十字工件的轴段至少三个可分别位于所述落位缺口与所述平衡缺口。在此实施例中,设置平衡落位块,平衡落位块开设平衡缺口,十字工件的轴段至少三个可分别位于落位缺口与平衡缺口,从而在落位组件处于第二朝向状态时,十字工件的轴段分别受到限位落位块、平衡落位块的支撑而处于水平面,方便后续取料。

11.结合第一方面的第五种实施例,在第一方面的第六种可能的实施例中,所述落位组件包括落位块安装板,所述限位落位块、平衡落位块均安装于落位块安装板,所述限位落位块、所述平衡落位块均包括安装部,所述安装部开设长条形的调节槽。在此实施例中,安装部开设长条形的调节槽,可以方便根据十字工件的不同尺寸进行调整,增强适用性。

12.结合第一方面或第一方面第一种至第三种任一种实施例,在第一方面的第七种可能的实施例中,所述抬升机构包括抬升动力装置、抬升板、导向杆、法兰直线轴承,所述抬升动力装置的输出端与所述抬升板固定,所述落位翻转机构固定于所述抬升板,所述法兰直线轴承设置于所述托架固定架,所述导向杆一端固定于所述抬升板,另一端穿过所述法兰直线轴承,所述导向杆对称分布于所述抬升动力装置的两侧;所述上料托架机构包括上料动力设备,所述上料传送机构包括上料传动链轮、上料传动链条,所述上料传动链轮包括上料主动轮、上料从动轮,所述上料传动链条与所述上料传动链轮配合,所述上料动力设备可以带动所述上料主动轮转动;所述下料托架机构包括下料动力设备、下料传送机构,所述下料传送机构包括下料传动链轮、下料传动链条,所述下料传动链轮包括下料主动轮、下料从

动轮,所述下料传动链条与所述下料传动链轮配合,所述下料动力设备可以带动下料主动轮转动。

13.第二方面,一种十字工件磨床,包括如第一方面或第一方面任一种实施例所述的十字工件的上下料托架装置、机械手组件,所述机械手组件包括第一机械手、第二机械手,所述落位翻转机构将待加工十字工件抬升至设定位置并进行翻转使十字工件朝上时,所述第二机械手可以抓取位于位于所述落位翻转机构的待加工的十字工件,所述第二机械手抓取位于所述落位翻转机构的待加工的十字工件时,所述第一机械手可以同时将加工完成的十字工件放置于下料托架机构。这样,第一机械手与第二机械手同时完成取料操作和放料操作,可以降低取放料的时间,提高生产效率。

14.第三方面,一种十字工件磨床的控制方法,采用如第二方面所述的十字工件磨床,包括如下步骤:送料步骤:所述上料传送机构将待加工的十字工件输送至所述上料位点;抬升步骤:所述抬升机构动作使所述落位翻转机构带动待加工的十字工件抬升至设定位置;翻转步骤:所述落位翻转机构进行翻转运动使待加工的十字工件朝上;抓料步骤:所述第二机械手抓取位于所述落位翻转机构的待加工的十字工件;回翻步骤:所述落位翻转机构进行翻转运动;回位步骤:所述抬升机构动作使落位翻转机构下降至设定位置;所述回翻步骤的翻转运动方向与所述翻转步骤的翻转运动方向相反。

附图说明

15.图1是应用了本发明十字工件的上下料托架装置的实施方式的磨床示意图。

16.图2是图1的局部放大图。

17.图3是图1所示十字工件磨床的上下料动作装置示意图。

18.图4是图3的局部放大图。

19.图5是本发明上下料托架装置的一种实施方式示意图。

20.图6是图5的局部放大图。

21.图7是图5所示十字工件的上下料托架装置的另一状态示意图。

22.图8是图7的局部放大图。

具体实施方式

23.现在参考附图详细描述具体实施例。

24.本文中的十字工件包括三种:一种为待加工的十字工件,该种十字工件完全未经过本文下述的磨削组件加工的十字工件;一种为半加工的十字工件,该种十字工件的其中一组端面经过了本文下述的磨削组件加工的十字工件,另一组端面未经磨削组件加工;一种为加工完成的十字工件,该种十字工件的两组端面均经过了本文下述的磨削组件加工的十字工件。

25.本文的十字工件包括相互垂直的两条轴,每条轴包括两个轴段,即每个十字工件包括四个轴段。

26.图1示意了一种应用了十字工件的上下料托架装置的十字工件磨床10,包括磨削加工设备11、上下料动作装置12、上下料托架装置13。

27.图2为图1的局部放大图。磨削加工设备11包括机箱111、磨削组件(磨削组件位于

机箱111内,图中未示出)、行走座112、导轨座113。行走座112安装于导轨座113,行走座112可相对导轨座113移动。行走座112包括工件定位座114、工件固定机构115。工件定位座114用于放置十字工件,工件固定机构115可以压紧或松开放置于工件定位座114的十字工件。行走座112相对导轨座113移动从而具有将放置于工件定位座114的十字工件从加工预备位置移动至磨削组件的加工位置的第一运动状态以及将放置于工件定位座114的十字工件从磨削组件的加工位置移至加工预备位置的第二运动状态。工件固定机构115包括压块组件1151、压块气缸1152,压块气缸1152动作使压块组件1151压紧或松开放置于工件定位座114的十字工件。

28.如图3所示,上下料动作装置12包括移载组件121、机械手组件122。移载组件121可以带动机械手组件122移动。

29.图4为图3的局部放大图。机械手组件122包括第一机械手1221、第二机械手1222、固定板1228,第一机械手1221、第二机械手1222固定于固定板1228,固定板1228与移载组件121固定。在图1所示的实施例中,移载组件121为机器人,在另外的实施例中,移载组件可以为电机控制的桁架横移结构等。

30.第一机械手1221包括第一夹紧气缸1223、第一夹持部1224、旋转气缸1225,第一夹紧气缸1223可以驱动第一夹持部1224处于夹紧或松开状态,旋转气缸1225可以驱动第一夹紧气缸1223及第一夹持部1224一起旋转。第一机械手1221具有从工件定位座114抓取半加工的十字工件,抬升后旋转90

°

,再将十字工件放置于工件定位座114的换向运动状态。第一夹持部1224包括两个相对设置的夹持指,第一夹持部1224处于夹紧状态时夹持指的间距小于第一夹持部1224处于松开状态时夹持指的间距。

31.第二机械手1222包括第二夹紧气缸1226、第二夹持部1227,第二夹紧气缸1226可以驱动第二夹持部1227处于夹紧或松开状态。第二夹持部1227包括两个相对设置的夹持指,第二夹持部1227处于夹紧状态时夹持指的间距小于第二夹持部1227处于松开状态时夹持指的间距。

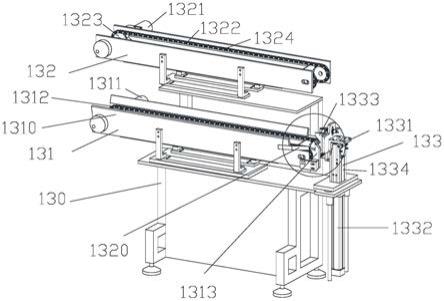

32.如图5所示,上下料托架装置13包括托架固定架130、上料托架机构131、下料托架机构132、翻转抬升机构133。上料托架机构131、下料托架机构131固定于托架固定架130。

33.上料托架机构131包括上料护架1310、上料动力设备1311、对称设置的上料传送机构1312、对称设置的限位部件1313。上料护架1310对称设置于上料传送机构1312外侧。

34.上料护架1310包括限宽部1320,限宽部1320位于上料传送机构1312的末段,限宽部1320距离上料传送机构中心的距离随上料传送机构1312输送方向逐渐减小但始终大于待加工的十字工件的轴长。

35.图1所示的实施例中,上料传送机构1312包括上料传动链轮1315、上料传动链条1316。上料传动链轮1315包括上料主动轮、上料从动轮,上料传动链条1316与上料传动链轮1315配合。上料动力设备1311可以带动上料传动链轮1315的上料主动轮转动,上料传动链轮1315的上料主动轮转动可以带动上料传动链条1315运动。本实施例中,上料动力设备1311为电机。

36.如图6所示,限位部件1313包括支撑部531、限位部532。支撑部531位于上料传送机构1312的末端,支撑部531存在上料位点,支撑部531衔接上料传送机构1312,从而使上料传送机构1312可以将待加工的十字工件传送至支撑部531的上料位点。因此,待加工的十字工

件放置于上料传送机构1312后可随上料传送机构的运动而移动至上料位点。定义支撑部531与限位部532连接处为限位处,限位部532的顶端的高度大于支撑部531在限位处的高度。

37.如图5,下料托架机构132包括下料动力设备1321、下料传送机构1322。加工完成的十字工件可放置于下料托架机构132。下料传动机构1322包括下料传动链轮1323、下料传动链条1324。下料传动链轮1323包括下料主动轮、下料从动轮,下料传动链条1324与下料传动链轮1323配合。下料动力设备1321可以带动下料传动链轮1323的下料主动轮转动,下料传动链轮1323的下料主动轮转动可以带动下料传动链条1324运动。本实施例中,下料动力设备1321为电机。加工完成的十字工件放置于下料传送链条1324上,可随下料传动链条1324的运动而移动。

38.待加工的十字工件在上料托架机构131上的移动方向与加工完成的十字工件在下料托架机构132上的移动方向不相同。在本实施例中,待加工的十字工件在上料托架机构131上的移动方向与加工完成的十字工件在下料托架机构132上的移动方向相反。

39.翻转抬升机构133包括落位翻转机构1331、抬升机构1332。抬升机构1332动作可使落位翻转机构1331整体上下移动至设定位置。抬升机构1332动作使落位翻转机构1331整体上下移动时,落位翻转机构1331可以将位于上料位点的十字工件随同抬升。落位翻转机构1331可带动位于其上的十字工件一起进行翻转运动使十字工件朝上。

40.落位翻转机构包括落位组件1333、翻转气缸1334。落位组件1333包括面向上料传送机构1312的第一朝向状态以及面向上方的第二朝向状态。图6中落位组件1333的朝向为第一朝向状态,图7中落位组件1333的朝向为第二朝向状态。

41.图8为图7的局部放大图,如图8所示,落位组件1333包括对称设置的限位落位块1336、平衡落位块1360、落位块安装板1337。限位落位块1336、平衡落位块1360安装于落位块安装板1337。限位落位块1336、平衡落位块1360均包括安装部1338,安装部1338开设长条形的调节槽1339,调节槽1339可以调节落位块1336在落位块安装板1337上的具体安装位置,从而使落位组件1333可以适用的十字工件的尺寸范围更大。

42.翻转气缸1334包括翻转板1330,落位块安装板1332固定于翻转板1330,因此,落位块安装板1332可随翻转板1330进行翻转。

43.对称设置的限位落位块1336之间的外壁距离小于对称设置的限位部件1313之间的间距从而限位落位块可以上下移动进入到对称设置的限位部件1313之间。限位落位块1336开设落位缺口1300。

44.限位落位块1336处于位于限位部件1313之间的状态时,落位组件1333处于第一朝向状态,待加工的十字工件位于落位缺口1300内。

45.限位落位块1336包括阻挡部1301。落位组件1333处于第一朝向状态时,阻挡部1301向着上料托架机构131一侧的斜上方延伸。落位组件1333处于第二朝向状态且代加工的十字工件位于落位组件1333时,阻挡部1301顶部与待加工的十字工件落于该阻挡部1301对应限位落位块的落位缺口的轴段的中心线的水平距离d大于该轴段的半径长度。

46.平衡落位块1360开设平衡缺口1370,十字工件的轴段至少三个可分别位于落位缺口1300与平衡缺口1370。

47.抬升机构1332包括抬升动力装置1335、抬升板2331、导向杆2332、法兰直线轴承

2333。抬升动力装置1335的输出端(抬升动力装置1335为气缸时,输出端为活塞杆)与抬升板2331固定,落位翻转机构1331(翻转气缸1334)固定于抬升板2331,从而抬升动力装置1335动作带动抬升板2331上下移动,从而使落位翻转机构1331整体上下移动。法兰直线轴承2333设置于托架固定架130,导向杆2332一端固定于抬升板2331,另一端穿过法兰直线轴承2333。导向杆2332的数量为2个,对称分布于抬升动力装置1335的两侧。导向杆2332为落位翻转机构1331的上下运动导向,降低落位翻转机构1331上下运动过程中的晃动,提高上下运动时的稳定性。法兰直线轴承2333的设置,可以减小导向杆2332导向过程中的摩擦力。

48.图1所示的十字工件磨床10包括取料位点、放料位点。取料位点与放料位点的距离等于第一机械手与第二机械手之间的距离,第一机械手放置加工完成的十字工件于下料托架机构的放料位点时,第二机械手同时抓取位于抬升翻转机构的取料位点的待加工的十字工件。

49.应用于图1所示的十字工件磨床,有一种十字工件磨床的控制方法:包括如下步骤:

50.送料步骤:上料传送机构将待加工的十字工件输送至上料位点;

51.抬升步骤:抬升机构动作使落位翻转机构带动待加工的十字工件抬升至设定位置;

52.翻转步骤:落位翻转机构进行翻转运动使待加工的十字工件朝上;

53.抓料步骤:第二机械手抓取位于落位翻转机构的待加工的十字工件;

54.回翻步骤:落位翻转机构进行翻转运动;

55.回位步骤:抬升机构动作使落位翻转机构下降至设定位置;

56.回翻步骤的翻转运动方向与翻转步骤的翻转运动方向相反。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。