1.本发明涉及激光熔覆领域,特指基于三维成像激光雷达修正熔覆层平整度的装置及方法,利用三维成像激光雷达对激光熔覆后的熔覆层表面进行检测,通过激光重熔的方式提高熔覆层的平整度。

背景技术:

2.激光熔覆是一种新型的材料表面改性技术,具有激光的方向性好和能量密度高的优点,采用同步送粉法或预置铺粉法将混合粉末放置在基体材料表面,混合粉末在高能激光作用下快速融化,融化的混合粉末和部分基体材料表面伴随着激光束的移动而快速凝固,制备得到与基体材料呈现冶金结合的涂层。

3.当零件采用激光熔覆直接成形时,在激光熔覆逐层堆积过程中,激光器在经过熔覆层边缘时由于激光过于集中,使熔化的液态金属从高向低流淌,从而使熔覆层出现塌陷,导致熔覆层表面不平整,严重影响熔覆层质量。

4.中国专利cn 113136578 a——《一种基于离焦量预测的激光熔覆薄壁件高度控制方法》公开了一种基于离焦量预测的激光熔覆薄壁件高度控制方法,该方法使用改进后的具有长记忆门的lstm神经网络对熔池图像中熔池头部纹理面积、熔池宽度、边缘面积和熔池整体图像面积四个特征参数序列进行处理,结合pid控制每层熔覆层的高度。但是该方法使用的lstm时间跨度很大,网络很深,导致计算量很大,延缓工件成形时间。

技术实现要素:

5.为解决上述问题,本发明提供一种基于三维成像激光雷达修正熔覆层平整度的装置及方法,特别适合激光熔覆过程中通过三维成像激光雷达对熔覆层表面形貌进行监测并及时修正熔覆层的平整度。

6.装置具体组成部分如下:

7.(1)本装置分为三个部分,分别是三维成像激光雷达、数据分析装置和激光熔覆装置组成;

8.(2)三维成像激光雷达由发射系统、接收系统和信息处理系统组成;三维成像激光雷达安装在机械臂上,通过对机械臂施加指令实现三维成像激光雷达的移动;

9.(3)数据分析装置由上位机和显示器组成,上位机的信号端分别连接三维成像激光雷达和激光熔覆装置中的控制器;上位机接收三维成像激光雷达采集到的熔覆层表面三维形貌图,输出至显示器,提取三维形貌图中的最高点和最低点,判断两个点的高度差,若高度差超过预设值时,上位机对激光熔覆装置中的控制器发出进行一层激光重熔的指令,若未超过,则继续进行下一层的激光熔覆;

10.(4)激光熔覆装置由激光器、送粉器和控制器组成;送粉器的送粉通道安装在激光器的两侧,提供激光熔覆时所需要的粉末;激光器提供金属粉末融化所需要的能量;

11.进一步,所述三维激光雷达使用非接触式扫描方式,快速获取熔覆层三维坐标数

据,还原熔覆层三维模型;

12.基于三维成像激光雷达修正熔覆层平整度的方法步骤如下:

13.步骤100:在控制器中设置激光功率、扫描速率、送粉速率、搭接率,在上位机中预先设置熔覆后形貌高度允许最大相差值;

14.步骤200:将基板放置于工作台上,调整好激光器的初始位置,对基板表面进行激光熔覆操作,完成一层激光熔覆操作后,三维成像激光雷达采集基板表面熔覆层的三维坐标数据,还原熔覆层三维形貌,上位机提取还原后的三维形貌图中的最高点和最低点,计算两点之间的高度差;

15.步骤300:当高度差未超过所设定的最大相差值时,上位机给熔覆系统控制器发出进行下一层激光熔覆的指令;

16.步骤400:当高度差超过所设定的最大相差值时,上位机给熔覆系统控制器发出进行一层激光重熔的指令,控制器收到命令后关闭送粉器的送粉通道,激光器按照初始值继续进行,激光重熔后采集熔覆层的三维坐标数据,还原熔覆层的三维形貌,计算熔覆层最高点和最低点之间的高度差,若差值未超过最大相差值,继续进行下一层激光熔覆,否则重新进行步骤400。

17.进一步,所述步骤200中激光熔覆后熔覆层表面形貌高度计算方法为:将三维成像激光雷达还原的三维模型图映射为x-z二维平面图,选取二维平面图中的最高点与最低点,计算两坐标点高度之间的差值。

18.进一步,所述步骤200中还原熔覆层三维形貌包括以下步骤:

19.201:三维激光雷达中的发射系统发出线激光来扫描熔覆层表面,接收系统接收熔覆层表面不同位置的线激光的照片;

20.202:提取成像照片中熔覆层表面上每一点的二维坐标,利用三角法得到每一点到发射系统中摄像头的距离,将此距离转换为摄像头位置建立三维坐标系中;

21.203:扫描过程结束后得到熔覆层表面的空间位置信息,进而还原熔覆层表面的三维形貌;

22.进一步,所述的基于三维成像激光雷达修正熔覆层平整度的装置及方法,其特征在于,搭接率范围为30%~50%,熔覆后形貌高度允许最大相差值为1mm。

23.本发明涉及激光熔覆领域,特指基于三维成像激光雷达修正熔覆层平整度的装置及方法。本发明利用三维成像激光雷达采集基板表面熔覆层的三维坐标数据,还原熔覆层三维形貌,数据分析装置将还原后的三维形貌图映射为二维平面图,寻找图中的最高点和最低点,计算两点之间的高度差,若高度差未超过预设值,则进行下一层激光熔覆,若高度差超过预设值,则进行激光重熔。本发明能够有效保证熔覆层表面平整,减少金属粉末损耗,节约后续加工时间。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实例或现有技术描述中所需要使用的附图作简单地介绍。

25.图1为基于三维成像激光雷达修正熔覆层平整度方法的流程图。

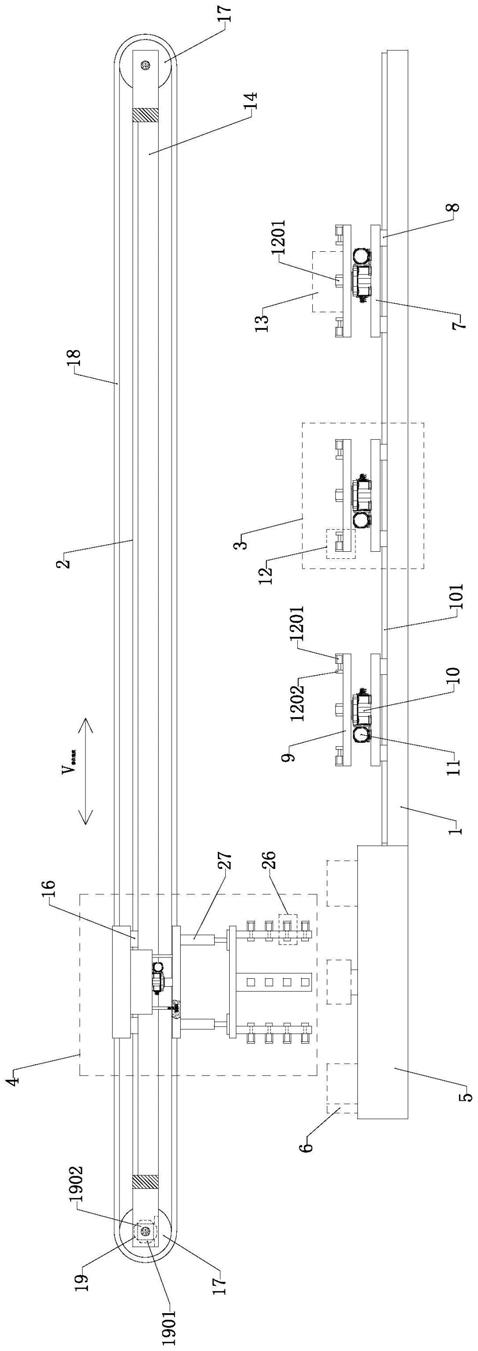

26.图2为基于三维成像激光雷达修正熔覆层平整度装置的示意图。

27.图3为使用此发明方法修正熔覆层和未修正熔覆层高度对比图。

28.上述图中:1:基板;2:机械臂;3:三维成像激光雷达;4:上位机;5:显示器;6:激光器7:熔覆系统控制器;8:送粉器。

具体实施方式

29.下面结合附图和实施例对本发明的具体实施方式做详细的说明,但本发明不应仅限于实施例。

30.本实施例采用的是150mm

×

150mm

×

15mm规格的316l基板,熔覆层粉末ni60 25%wc(粒径50-100微米)。

31.参照图1,本发明提出一种基于三维成像激光雷达修正熔覆层平整度的方法,具体步骤为:

32.(1)在控制器中设置激光功率1200w、扫描速率500mm/min、送粉速率3r/min、搭接率40%,在上位机中预先设置熔覆后形貌高度允许最大相差值为1mm;

33.(2)将316l基板1放置于工作台上,调整好激光器的初始位置,对316l基板表面进行激光熔覆操作,完成一层激光熔覆操作后,三维成像激光雷达3采集基板表面熔覆层的三维坐标数据,还原熔覆层三维形貌,上位机提取还原后的三维形貌图中的最高点和最低点,计算两点之间的高度差;

34.(3)当高度差未超过所设定的最大相差值时,上位机4给熔覆系统控制器7发出进行下一层激光熔覆的指令;

35.(4)当高度差超过所设定的最大相差值时,上位机4给熔覆系统控制器7发出进行一层激光重熔的指令,控制器7收到命令后关闭送粉器8的送粉通道,激光器按照初始值继续进行,激光重熔后采集熔覆层的三维坐标数据,还原熔覆层的三维形貌,计算熔覆层最高点和最低点之间的高度差,若差值未超过最大相差值,继续进行下一层激光熔覆,否则重新进行当前指令。

36.在实施例中,激光熔覆后熔覆层表面形貌高度计算方法为:将三维成像激光雷达3还原的三维模型图映射为x-z二维平面图,选取二维平面图中的最高点与最低点,计算两坐标点高度之间的差值。

37.在实施例中还原熔覆层三维形貌包括以下步骤:

38.(1)三维激光雷达3中的发射系统发出线激光来扫描熔覆层表面,接收系统接收熔覆层表面不同位置的线激光的照片;

39.(2)提取成像照片中熔覆层表面上每一点的二维坐标,利用三角法得到每一点到发射系统中摄像头的距离,将此距离转换为摄像头位置建立三维坐标系中;

40.(3)扫描过程结束后得到熔覆层表面的空间位置信息,进而还原熔覆层表面的三维形貌;

41.参照图2,本发明提出一种基于三维成像激光雷达修正熔覆层平整度的装置,具体包括

42.三维成像激光雷达装置3由发射系统、接收系统和信息处理系统组成;三维成像激光雷达装置安装在机械臂上,通过对机械臂2施加指令实现三维成像激光雷达的移动;

43.数据分析装置由上位机4和显示器5组成,上位机的信号端分别连接三维成像激光

雷达装置和激光熔覆装置中的控制器7;上位机4接收三维成像激光雷达3采集到的熔覆层表面三维形貌图,输出至显示器5,提取三维形貌图中的最高点和最低点,判断两个点的高度差,若高度差超过预设值时,上位机对激光熔覆装置中的控制器发出进行一层激光重熔的指令,若未超过,则继续进行下一层的激光熔覆;

44.激光熔覆装置由激光器6、送粉器8和控制器7组成;送粉器8的送粉通道安装在激光器的两侧,提供激光熔覆时所需要的粉末;激光器6提供金属粉末融化所需要的能量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。