1.本发明涉及涂层材料领域,具体涉及一种镁合金表面涂层及其制备方法。

背景技术:

2.镁合金是以镁为基质加入其他元素组成的合金,其特点是密度小、散热好、消震性好,比强度高,比刚度优异。镁合金的杨氏模量约为45gpa,远远低于不锈钢和钴基合金,是钛合金的一半左右,较为接近人骨,可以显著降低内植物与骨之间弹性模量不匹配而引起的应力遮挡效应。现如今,作为骨科内固定材料、血管支架、多孔骨组织工程材料等,镁合金已广泛应用于临床医疗的各个领域。但是,耐磨性能不足是镁合金较为明显的缺陷。有鉴于此,如何得到耐磨性能优异的镁合金医用复合材料是当下的研究热点。

技术实现要素:

3.针对现有技术存在的问题,本发明旨在提供一种镁合金表面涂层的制备方法,通过该方法可以获得耐磨性能优异的医用镁合金合金复合材料,该复合材料可用于骨科材料领域。

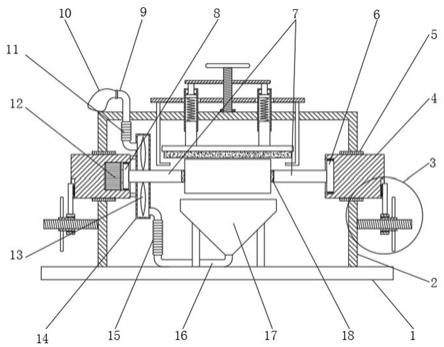

4.一种镁合金表面涂层的制备方法,包括以下步骤:镁合金表面预处理:选取镁合金作为衬底,并对衬底进行预处理;离子轰击镁合金:对预处理后的镁合金进行离子轰击处理;磁控溅射金属ti层:将镁合金衬底放入磁控溅射镀膜机中,对镀膜设备抽真空,以金属钛靶为溅射源,以氩气为工作气体,在镁合金表面制备金属ti层,其中溅射温度为180-220℃,靶基距为6-8cm,氩气流量为80-100sccm,溅射功率120-150w,溅射时间50-80min;液氮深冷处理:将覆有ti层的镁合金浸泡在液氮中进行深冷处理;气体渗氮处理:将深冷处理后的镁合金在室温下静置1-2h,然后放入气体渗氮炉中,通入氮气和氢气进行渗氮处理,渗氮过程中以10-15℃/min的升温速率先将温度升高至500℃,保温3-4h,渗氮过程中氮气和氢气的体积比为3∶1。

5.优选地,所述预处理包括用400#、800#、1200#精度的砂纸打磨,直至镁合金表面光滑无明显的划痕。

6.优选地,所述预处理包括用无水乙醇、丙酮、去离子水分别清洗5-10min。

7.优选地,所述预处理包括用吹风机吹干镁合金。

8.优选地,所述液氮深冷处理的时间为30-120min。

9.进一步地,本发明还提供了一种镁合金表面涂层,所述镁合金表面涂层上述方法制备而得。

10.本发明先后对医用镁合金进行预处理、磁控溅射金属ti层,液氮深冷处理以及气体渗氮处理,在医用镁合金表面得到了钛氮层。与传统的磁控溅射直接制备钛氮层相比,本发明的制备工艺可以获得耐磨性能更为优异的钛氮层。值得一提的是,液氮深冷处理后必须对镁合金进行室温静置处理,以避免镁合金复合材料在后续的使用过程中产生裂纹。

具体实施方式

11.下面通过具体实施例来验证本发明的技术效果,但是本发明的实施方式不局限于此。

12.实施例1镁合金表面预处理:选取镁合金作为衬底,镁合金表面用400#、800#、1200#精度的砂纸打磨,直至表面光滑无明显的划痕,而后用无水乙醇、丙酮、去离子水分别清洗5min,最用用吹风机吹干;离子轰击镁合金:对预处理后的镁合金进行离子轰击处理,以获得表面粗糙度ra约1.5μm的镁合金衬底;磁控溅射金属ti层:将镁合金衬底放入磁控溅射镀膜机中,对镀膜设备抽真空,以金属钛靶为溅射源,以氩气为工作气体,在镁合金表面制备金属ti层,其中溅射温度为220℃,靶基距为7cm,氩气流量为100sccm,溅射功率150w,溅射时间50min;液氮深冷处理:将覆有ti层的镁合金浸泡在-196℃的液氮中进行深冷处理,处理30min后取出;气体渗氮处理:将深冷处理后的镁合金在室温下静置1h,然后放入气体渗氮炉中,通入氮气和氢气进行渗氮处理,渗氮过程中以10℃/min的升温速率先将温度升高至500℃,保温4h,渗氮过程中氮气和氢气的体积比为3∶1。

13.实施例2镁合金表面预处理:选取镁合金作为衬底,镁合金表面用400#、800#、1200#精度的砂纸打磨,直至表面光滑无明显的划痕,而后用无水乙醇、丙酮、去离子水分别清洗5min,最用用吹风机吹干;离子轰击镁合金:对预处理后的镁合金进行离子轰击处理,以获得表面粗糙度ra约1.5μm的镁合金衬底;磁控溅射金属ti层:将镁合金衬底放入磁控溅射镀膜机中,对镀膜设备抽真空,以金属钛靶为溅射源,以氩气为工作气体,在镁合金表面制备金属ti层,其中溅射温度为220℃,靶基距为7cm,氩气流量为100sccm,溅射功率150w,溅射时间50min;液氮深冷处理:将覆有ti层的镁合金浸泡在-196℃的液氮中进行深冷处理,处理60min后取出;气体渗氮处理:将深冷处理后的镁合金在室温下静置1h,然后放入气体渗氮炉中,通入氮气和氢气进行渗氮处理,渗氮过程中以10℃/min的升温速率先将温度升高至500℃,保温4h,渗氮过程中氮气和氢气的体积比为3∶1。

14.实施例3镁合金表面预处理:选取镁合金作为衬底,镁合金表面用400#、800#、1200#精度的砂纸打磨,直至表面光滑无明显的划痕,而后用无水乙醇、丙酮、去离子水分别清洗5min,最用用吹风机吹干;离子轰击镁合金:对预处理后的镁合金进行离子轰击处理,以获得表面粗糙度ra约1.5μm的镁合金衬底;磁控溅射金属ti层:将镁合金衬底放入磁控溅射镀膜机中,对镀膜设备抽真空,以金属钛靶为溅射源,以氩气为工作气体,在镁合金表面制备金属ti层,其中溅射温度为220

℃,靶基距为7cm,氩气流量为100sccm,溅射功率150w,溅射时间50min;液氮深冷处理:将覆有ti层的镁合金浸泡在-196℃的液氮中进行深冷处理,处理90min后取出;气体渗氮处理:将深冷处理后的镁合金在室温下静置1h,然后放入气体渗氮炉中,通入氮气和氢气进行渗氮处理,渗氮过程中以10℃/min的升温速率先将温度升高至500℃,保温4h,渗氮过程中氮气和氢气的体积比为3∶1。

15.实施例4镁合金表面预处理:选取镁合金作为衬底,镁合金表面用400#、800#、1200#精度的砂纸打磨,直至表面光滑无明显的划痕,而后用无水乙醇、丙酮、去离子水分别清洗5min,最用用吹风机吹干;离子轰击镁合金:对预处理后的镁合金进行离子轰击处理,以获得表面粗糙度ra约1.5μm的镁合金衬底;磁控溅射金属ti层:将镁合金衬底放入磁控溅射镀膜机中,对镀膜设备抽真空,以金属钛靶为溅射源,以氩气为工作气体,在镁合金表面制备金属ti层,其中溅射温度为220℃,靶基距为7cm,氩气流量为100sccm,溅射功率150w,溅射时间50min;液氮深冷处理:将覆有ti层的镁合金浸泡在-196℃的液氮中进行深冷处理,处理120min后取出;气体渗氮处理:将深冷处理后的镁合金在室温下静置1h,然后放入气体渗氮炉中,通入氮气和氢气进行渗氮处理,渗氮过程中以10℃/min的升温速率先将温度升高至500℃,保温4h,渗氮过程中氮气和氢气的体积比为3∶1。

16.对比例1镁合金表面预处理:选取镁合金作为衬底,镁合金表面用400#、800#、1200#精度的砂纸打磨,直至表面光滑无明显的划痕,而后用无水乙醇、丙酮、去离子水分别清洗5min,最用用吹风机吹干;离子轰击镁合金:对预处理后的镁合金进行离子轰击处理,以获得表面粗糙度ra约1.5μm的镁合金衬底;磁控溅射金属ti层:将镁合金衬底放入磁控溅射镀膜机中,对镀膜设备抽真空,以金属钛靶为溅射源,以氩气为工作气体,在镁合金表面制备金属ti层,其中溅射温度为220℃,靶基距为7cm,氩气流量为100sccm,溅射功率150w,溅射时间50min;气体渗氮处理:将覆有金属ti层的镁合金在室温下静置1h,然后放入气体渗氮炉中,通入氮气和氢气进行渗氮处理,渗氮过程中以10℃/min的升温速率先将温度升高至500℃,保温4h,渗氮过程中氮气和氢气的体积比为3∶1。

17.对比例2镁合金表面预处理:选取镁合金作为衬底,镁合金表面用400#、800#、1200#精度的砂纸打磨,直至表面光滑无明显的划痕,而后用无水乙醇、丙酮、去离子水分别清洗5min,最用用吹风机吹干;离子轰击镁合金:对预处理后的镁合金进行离子轰击处理,以获得表面粗糙度ra约1.5μm的镁合金衬底;磁控溅射tin层:将镁合金衬底放入磁控溅射镀膜机中,对镀膜设备抽真空,以金

属钛靶为溅射源,以氮气和氩气为工作气体,在镁合金表面制备tin层,其中溅射温度为220℃,靶基距为7cm,氮气流量为100sccm,氩气流量为100sccm,溅射功率150w,溅射时间50min。

18.接下来,我们对实施例1-4以及对比例1-2中样品的耐磨性能进行评价,具体方法为:采用cetr-3型摩擦磨损试验机评价各样品的耐磨性能,载荷为10n,摩擦副为直径5mm的gcr15钢球,摩擦频率为12hz,摩擦行程3mm,摩擦时间80min,并用电子天平称量磨损前后的质量以计算磨损量。各样品实验结果如表1所示,表1中空白组为未经处理的镁合金。

19.表1 各样品的磨损量编号磨损量/mg实施例13.5实施例22.1实施例32.8实施例43.9对比例18.3对比例26.5空白组21.4进一步地,发明人还发现如果对液氮深冷处理后的工件直接进行渗氮处理,所得到的镁合金材料在耐磨性能测试中会产生明显的裂纹。所以,液氮深冷处理后的室温静置阶段是必要的处理步骤。

20.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。