1.本发明涉及复杂曲面磨削加工领域,具体涉及一种指型砂带打磨装置。

背景技术:

2.目前,复杂曲面的加工广泛存在于航空业、汽车工业以及能源领域中。叶片是其中极具代表性的零件,为保持流体具有均匀的轴向速度、确保流场稳定、减少流体能量损失,叶片从叶根到叶尖,扭角是变化的,从而造成叶片型面是一个不规则的空间复杂曲面,同时也给机械加工和质量保证带来较大的难度。国内外主要叶片生产为精锻或精铸后数控精铣加工,而后进行叶面的磨抛、倒圆角、去毛刺等工艺。目前全球范围内叶片加工劳动量中仍有近40%是由熟练工人在磨削机或抛光机上手工完成。采用手工抛磨加工,虽然操作灵活,但叶片加工精度受工人加工经验和技术水平限制,生产效率低,工人劳动环境和条件极差,劳动强度高,亟需改进,并且产品质量不容易保证。随着叶片尺寸的不断增大,产量需求的不断上升,叶片的手工抛磨在满足生产要求方面已显得力不从心,叶片自动化机械抛磨能力的不足日益成为限制高质量叶片生产的瓶颈。

3.鉴于此,研制开发叶片类复杂曲面精密加工设备,实现叶片类复杂曲面零件高效、高精度、高质量的磨削加工具有重要的意义。对于复杂曲面零部件的打磨加工,打磨作业的精度控制与加工质量的高低往往取决于适当的打磨末端执行器。因此,研制柔性化、高精度、自适应的打磨末端执行器是极为关键重要的。

技术实现要素:

4.本发明的目的在于提供一种指型砂带打磨装置,能够自主适应复杂曲面工件的恒力打磨,打磨姿态可随工件曲面曲率变化而变化,并可实时检测和调整打磨接触力,有效提高复杂曲面的加工精度和加工效率。

5.为了达到上述的目的,本发明提供一种指型砂带打磨装置,包括:机架1、驱动轮2、摆臂3、砂带4、胀紧套5、输出轴6、大带轮7、接触轮8、指型杆9、伺服电机10、导轮安装板11、导轮12、过渡轮13、磁性定位传感器14、低摩擦气缸15、导杆平行气缸16、张紧轮支座17、张紧轮18、卸料槽19、电气比例阀20、电磁阀21、力传感器22、同步带23、小带轮24、过渡轮轴轴承25、过渡轮轴26、输出轴轴承27、驱动轮轴28、驱动轮轴轴承29;

6.所述伺服电机10、电气比例阀20和电磁阀21安装于机架1的背部,导杆平行气缸16和卸料槽19安装于机架1的前侧;

7.所述张紧轮支座17固定在导杆平行气缸16前端,张紧轮18安装于张紧轮支座17内;

8.所述过渡轮13通过轴承安装在过渡轮轴26上,过渡轮轴26固定在摆臂3上;

9.所述导轮安装板11固定在摆臂3上,导轮安装板11上对称安装有两个导轮12;

10.所述指型杆9固定在导轮安装板11上,接触轮8安装于指型杆9上;

11.所述驱动轮2和小带轮24固定在驱动轮轴28上;

12.所述砂带4与驱动轮2、接触轮8、过渡轮13、张紧轮18的外圈和导轮12的内圈绕接,使砂带4前端呈手指型,驱动轮2为主动轮带动砂带4运动;

13.所述伺服电机10与输出轴6之间采用键连接传递动力,大带轮7通过胀紧套5固定在输出轴6上;

14.所述伺服电机10通过同步带23传动带动驱动轮2旋转,为砂带4的运转提供动力;

15.所述低摩擦气缸15上安装有磁性定位传感器14和力传感器22;

16.所述摆臂3通过驱动轮轴轴承29安装在输出轴6上。

17.上述一种指型砂带打磨装置,其中,所述低摩擦气缸15一端固定与机架1上,另一端固定在摆臂上3,且均为铰链连接。

18.上述一种指型砂带打磨装置,其中,所述电磁阀21控制低摩擦气缸15输出力的方向,电气比例阀20控制低摩擦气缸15输出力的大小,力传感器22可以实时测量低摩擦气缸15输出力的大小。

19.上述一种指型砂带打磨装置,其中,通过电气比例阀20和力传感器22构成的力闭环控制实现低摩擦器气缸15的恒力输出。

20.上述一种指型砂带打磨装置,其中,所述低摩擦气缸15的伸缩运动使得摆臂3绕输出轴6轴线转动,进而带动驱动轮2、接触轮8、过渡轮13、导轮12和指形杆9随摆臂3一同绕输出轴6轴线旋转不同角度。

21.上述一种指型砂带打磨装置,其中,通过磁性定位传感器14实时检测低摩擦气缸15伸出量,根据几何关系可以求解出摆臂3的旋转角度。

22.上述一种指型砂带打磨装置,其中,所述导轮安装板11上加工有u型槽,通过改变两个导轮12的安装位置实现接触力包角大小的调整。

23.上述一种指型砂带打磨装置,其中,所述接触轮8主体为金属,外侧包胶并加工斜槽,可提高砂带使用寿命。

24.上述一种指型砂带打磨装置,其中,还包括:过渡轮轴轴承25、输出轴轴承27,所述过渡轮轴承25内外圈分别与过渡轮轴26和过渡轮13内孔过盈配合;所述输出轴轴承27内外圈分别与输出轴6和大带轮7内孔过盈配合。

25.与现有技术相比,本发明的技术有益效果是:

26.本发明公开了一种指型砂带打磨装置,能够自主适应复杂曲面工件的恒力打磨,打磨姿态可随工件曲面曲率变化而变化,并可实时检测和调整打磨接触力,有效提高复杂曲面的加工精度和加工效率。

附图说明

27.本发明的一种指型砂带打磨装置由以下的实施例及附图给出。

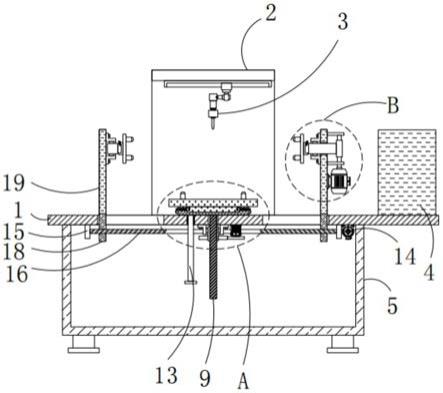

28.图1为本发明一种指型砂带打磨装置的前侧立体示意图;

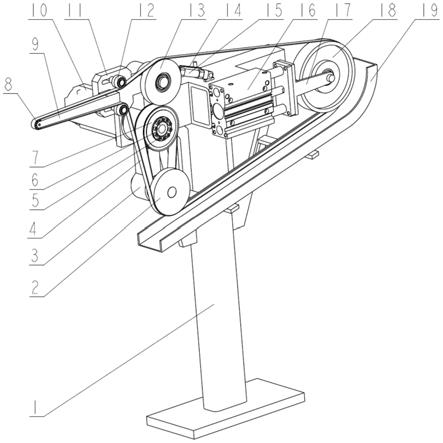

29.图2为本发明一种指型砂带打磨装置的背部立体示意图;

30.图3为本发明中同步带传动部分的剖视图。

31.图4为本发明中接触轮示意图。

32.其中,机架1、驱动轮2、摆臂3、砂带4、胀紧套5、输出轴6、大带轮7、接触轮8、指型杆9、伺服电机10、导轮安装板11、导轮12、过渡轮13、磁性定位传感器14、低摩擦气缸15、导杆

平行气缸16、张紧轮支座17、张紧轮18、卸料槽19、电气比例阀20、电磁阀21、力传感器22、同步带23、小带轮24、过渡轮轴轴承25、过渡轮轴26、输出轴轴承27、驱动轮轴28、驱动轮轴轴承29。

具体实施方式

33.以下将结合附图对本发明的一种指型砂带打磨装置作进一步的详细描述。

34.参照图1~3,一种指型砂带打磨装置,包括:机架1、驱动轮2、摆臂3、砂带4、胀紧套5、输出轴6、大带轮7、接触轮8、指型杆9、伺服电机10、导轮安装板11、导轮12、过渡轮13、磁性定位传感器14、低摩擦气缸15、导杆平行气缸16、张紧轮支座17、张紧轮18、卸料槽19、电气比例阀20、电磁阀21、力传感器22、同步带23、小带轮24、过渡轮轴轴承25、过渡轮轴26、输出轴轴承27、驱动轮轴28、驱动轮轴轴承29。

35.其中,伺服电机10、电气比例阀20和电磁阀21安装于机架1的背部,导杆平行气缸16和卸料槽19安装于机架1的前侧。

36.参照图1,张紧轮支座17固定在导杆平行气缸16前端,张紧轮18安装于张紧轮支座17内;过渡轮13通过轴承安装在过渡轮轴26上,过渡轮轴26固定在摆臂3上;导轮安装板11固定在摆臂3上,导轮安装板11上对称安装有两个导轮12;指型杆9固定在导轮安装板11上,接触轮)安装于指型杆(9)上;驱动轮2和小带轮24直接固定在驱动轮轴28上;砂带4与驱动轮2、接触轮8、过渡轮13、张紧轮18的外圈和导轮12的内圈绕接,使砂带4前端呈手指型,驱动轮2为主动轮带动砂带4运动。

37.参照图1和图3,伺服电机10与输出轴6之间采用键连接传递动力,大带轮7通过胀紧套5固定在输出轴6上;伺服电机10通过同步带23传动带动驱动轮2旋转,为砂带4的运转提供动力。

38.参照图1和图2,低摩擦气缸15上安装有磁性定位传感器14和力传感器22;低摩擦气缸15一端固定与机架1上,另一端固定在摆臂上3,且均为铰链连接;电磁阀21控制低摩擦气缸15输出力的方向,电气比例阀20控制低摩擦气缸15输出力的大小,力传感器22可以实时测量低摩擦气缸15输出力的大小;通过电气比例阀20和力传感器22构成的力闭环控制实现低摩擦器气缸15的恒力输出。

39.参照图1,摆臂3通过驱动轮轴轴承29安装在输出轴6上;指型杆9固定在导轮安装板11上,导轮安装板11安装于摆臂3上;低摩擦气缸15的伸缩运动使得摆臂3绕输出轴6轴线转动,进而带动驱动轮2、接触轮8、过渡轮13、导轮12和指形杆9随摆臂3一同绕输出轴6轴线旋转不同角度。

40.参照图1,通过磁性定位传感器14可以实时检测低摩擦气缸15伸出量,根据几何关系可以求解出摆臂3的旋转角度。

41.参照图1,导轮安装板11上加工有u型槽,通过改变两个导轮12的安装位置可以实现接触力包角大小的调整。

42.参照图4,接触轮主体为金属,外侧包胶并加工斜槽,可提高砂带使用寿命。

43.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。