1.本发明涉及冶金技术领域,具体涉及一种适用于钢板生产的热处理工艺。

背景技术:

2.金属热处理是钢铁冶炼中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。正火、淬火、回火是热处理工艺中重要的工序,现有技术中钢板热处理工艺处理时,一般采用钢板单排、单张装出热处理炉,进行淬火、回火等工艺处理,生产效率低,能源消耗高。

技术实现要素:

3.针对现有技术的钢板单排、单张热处理效率低、能耗高等技术问题,本发明提供一种适用于钢板生产的热处理工艺,提高了钢板热处理的生产效率,降低了能耗。

4.本发明提供一种适用于钢板生产的热处理工艺,所述钢板宽度≤2m时,淬火、正火、或回火热处理采用拼板工艺,所述钢板厚度≤20mm时回火热处理采用叠板工艺;

5.所述拼板工艺包括如下步骤:

6.(1)预选板:挑选两张平直度≤10mm/2m,且无边浪的同规格、同工艺的调质板;

7.(2)拼板:进炉前,将挑选好两张的钢板左右拼一起,两张钢板头尾偏差小于10cm;

8.(3)齐板:通过对中装置将拼好的调质板两边齐合;

9.(4)设定工艺参数:将齐合后的两张钢板作为一整块钢,淬火、正火、或回火热处理时,加热温度分别对应单张钢板淬火、正火、或回火处理温度点,设定加热系数、在炉时间和保温时间;

10.(5)热处理:将左右拼在一起钢板进行淬火、正火、或回火热处理,且先后入炉的两块拼板之间保持安全距离;其中,淬火时,进行板型调试;

11.所述叠板工艺包括如下步骤:

12.(1)预选板:挑选两张平直度≤10mm/2m,且无边浪的同规格、同工艺的回火薄板;

13.(2)叠板:进炉前,将挑选好两张的回火钢板上下叠放一起,两张钢板头尾偏差小于10cm;

14.(3)齐板:通过对中装置将叠好的回火钢板两边齐合;

15.(4)设定工艺参数:将齐合后的两张钢板作为一整块钢,设定加热温度与单张钢板热处理处理的回火温度点保持一致,设定其加热系数、在炉时间;

16.(5)回火:设定好参数后,将两张叠在一起钢板送入热处理炉内进行回火,且先后入炉的两块叠板之间保持安全距离。

17.进一步的,拼板工艺中,加热系数为1.5-1.7min/mm,在炉时间=加热系数

×

单张钢板总厚度 保温时间,保温时间为10-15min。

18.进一步的,拼板工艺中,预选调制板平直度>10mm/2m时,先进行冷矫正,待冷矫板

平直度≤10mm/2m再进行拼板。

19.进一步的,拼板工艺中,淬火板型调试工艺为:若拼板淬火后与单张钢板淬火后硬度具有偏差,则优化淬火机设备状态;若淬火后出现板型瓢曲,则调整淬火参数。对淬火机淬火参数(淬火辊速、水量、水比、框架高度)调整进行板型调试。

20.进一步的,拼板工艺中,安全距离≥1m。

21.进一步的,叠板工艺中,加热系数为2.0-2.5min/mm,在炉时间=加热系数

×2×

两张钢板总厚度。

22.进一步的,叠板工艺中,预选调制板平直度>10mm/2m时,先进行冷矫正,待冷矫板平直度≤10mm/2m再进行拼板。

23.进一步的,叠板工艺中,安全距离≥1m。

24.本发明的有益效果在于,本发明实现了窄规格钢板的拼板淬火热处理生产、薄规格钢板的叠板回火热处理生产,提高了生产效率,降低了能源消耗,同时,所得成品物理性能及板型符合国标及行业标准。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.实施例1

27.本发明所述的适用于钢板生产的热处理工艺,采用拼板工艺,具体包括如下步骤:

28.(1)挑选两张20mm

×

2000mm

×

10000mm的q550d调制板,每个q550d调制板的平直度≤10mm/2m且无边浪,对q550d调制板热处理采用淬火 回火工艺;

29.(2)进炉前,将两张q550d的头尾偏差小于10cm进行左右拼接,形成规格为20mm

×

4000mm

×

10000mm的q550d拼板;

30.(3)通过对中装置将20mm

×

4000mm

×

10000mm的q550d拼板两边齐合;

31.(4)设定拼板的工艺参数,温度为910℃、系数为1.7min/mm,保温10min,在炉时间=加热系数

×2×

每张薄板厚度 保温时间,即在炉时间为1.7

×

20 10=44min;

32.(5)设定好参数后,将拼板送入热处理炉内进行淬火加热,且先后入炉的两块拼板之间保持1m的安全间距,淬火时进行板型调试,板型调试时淬火机的工艺参数如表1所示;

33.(6)淬火后回火处理,回火工艺同样采用拼板工艺。

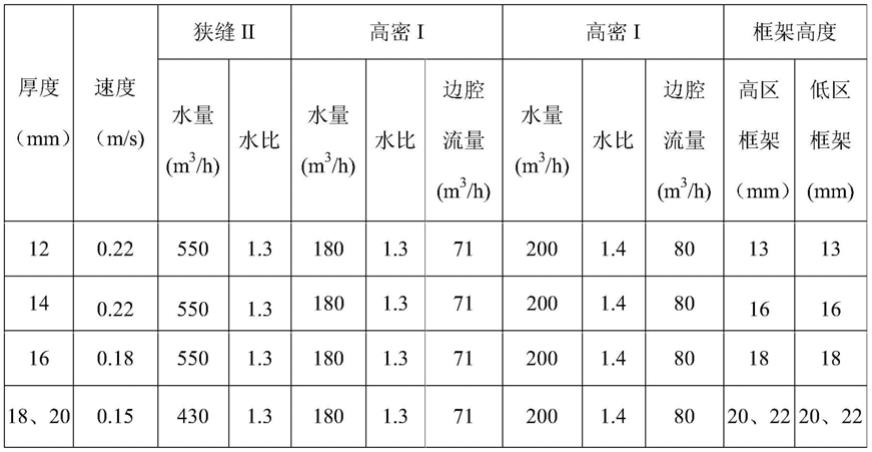

34.表1淬火机淬火参数

[0035][0036]

对本实施例所得钢板周边取8点进行硬度测试,与单支钢板相同位置布氏硬度偏差进行比较,具体结果见表2。

[0037]

表2实施例1钢板不同位置钢板硬度值

[0038]

位置头东头东中东尾尾西头西中西尾平均值硬度363354352356354363345352354.875偏差2.29%0.25%0.81%0.32%0.25%2.29%2.78%0.81%1.23%

[0039]

表2可以看出,实施例1所得钢板与单支钢板的硬度偏差基本无差异。

[0040]

对本实施例所得钢板回火后角部、钢板1/4处,取冲击、拉力试样,测试钢板的抗拉强度、屈服强度、延伸率、冲击韧性等物理性能,与单支钢板热处理工艺进行对比,具体见表3。

[0041]

表3实施例1所得钢板物理性能测试数据

[0042][0043][0044]

由表3看出,本实施例所得钢板物理性能与常规的单支钢板热处理生产基本无差异。

[0045]

本实施例采用拼板生产方式,生产效率提高一倍,且淬火过程中电耗降低一倍。

[0046]

实施例2

[0047]

本发明所述的适用于钢板生产的热处理工艺,采用叠板工艺,具体包括如下步骤:

[0048]

(1)挑选两张10mm

×

2500mm

×

10000mm的q550d,每个q550d调制板的平直度≤10mm/2m且无边浪;

[0049]

(2)进炉前,将2张q550d的头尾偏差小于10cm进行上下叠放,形成规格为20mm

×

2500mm

×

10000mm的q550d叠板;

[0050]

(3)通过对中装置将20mm

×

2500mm

×

10000mm的q550d叠板两边齐合;

[0051]

(4)设定叠板的工艺参数,设定温度为570℃,加热系数为2.2min/mm,在炉时间=加热系数

×2×

每张钢板厚度,即在炉时间为2.2

×2×

10=44min;

[0052]

(5)设定好参数后,将叠板送入热处理炉内进行回火,且先后入炉的两块叠板之间保持1m以上的安全间距。

[0053]

对本实施例所得钢板角部、钢板1/4处,取冲击、拉力试样,测试钢板的抗拉强度、屈服强度、延伸率、冲击韧性等物理性能,与单支钢板热处理工艺进行对比,具体见表4。

[0054]

表4实施例2所得钢板物理性能测试数据

[0055][0056][0057]

由表4看出,本实施例所得钢板物理性能与常规的单支钢板热处理生产基本无差异。

[0058]

本实施例采用叠板生产方式,生产效率可提高约0.25倍,极大地促进了热处理产线生产效率的提升及能源消耗的降低。

[0059]

尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。