1.本发明属于金刚石磨具技术领域,具体涉及一种金属结合剂金刚石磨具及其制备方法。

背景技术:

2.金属结合剂金刚石工具被广泛应用于天然石材、玻璃、陶瓷、蓝宝石、半导体等硬脆材料的磨削加工中。在现有的金属结合剂金刚石工具中,多层工具多采用粉末冶金烧结法制备,单层工具则多采用电镀和钎焊的方法制备。

3.粉末冶金烧结法制备的多层金刚石工具虽然寿命长,但磨粒主要依靠机械镶嵌的方式固定于结合剂之中,其结合强度低,导致金刚石容易在加工过程中脱落,从而降低工具的锋利性,此时往往需要修整开刃。此外,这种制备方式需要较长的烧结时间,不仅生产效率低下,还会消耗大量的能源与石墨模具。

4.电镀金刚石工具的制造精度高,锋利性好,但电镀金刚石工具的磨粒出露高度不足30%,容屑空间少,加工时容易造成堵塞,且镀层金属与金刚石之间的结合强度较低,导致金刚石容易过早脱落。此外,电镀过程存在一定的环境污染,并对操作人员的健康有不利影响。

5.采用钎焊法制备金刚石工具,由于钎焊温度一般在1000℃以上,导致金刚石表面容易发生热损伤,从而影响其加工性能,而且该工艺制备钎焊细粒度金刚石工具的难度较大,大部分钎焊金刚石工具只能使用粗粒度金刚石磨粒,导致细粒度精密金刚石工具的制备受到限制。此外,目前钎焊法制备的金刚石工具多为单层金刚石工具,工具虽然很锋利,但寿命较低。为了解决上述问题,目前主要有以下两种解决办法:第一种方法是通过改进基体结构来实现多层钎焊,比如,发明专利zl200810071719.9中的金刚石工具由多层相互叠加的金属基体和金刚石磨粒组成,并且在每相邻两层金属基体之间和多层金属基体叠加体的一侧或两侧外侧面都含有金刚石磨粒,该工艺是通过在每一片金属基体的两侧涂敷钎料,再在侧面排列放置金刚石磨粒,用模具固定并加压成型后,放入真空钎焊炉中烧制而制得。该方法在应用中虽然具有一定的效果,但仍存在单层平均寿命低、加工表面质量较差等问题,且制备方法较复杂,难以投入大规模生产。第二种方法是参考传统的烧结工艺来制备多层钎焊金刚石工具,比如,发明专利zl201710104441.x中的金刚石工具由基体、金刚石磨粒、骨架颗粒和合金钎料组成,该工具的制备方法是先将金刚石磨粒、骨架颗粒、合金钎料与胶粘剂充分混合,然后将得到的糊状物涂敷在基体表面,经过加热固化后,再放入真空钎焊炉中烧制而制得。该方法虽然能在磨粒表面产生一定的化学冶金结合作用,但磨粒的出露度低、自锐性还存在不足。此外,现有的钎焊多层金刚石工具还存在制造工艺复杂,耗时长,效率低等问题。

6.因此,有必要提供一种工艺简单,耗时短,效率高的多层钎焊金刚石工具的制备方法,以提高结合剂对金刚石的把持力以及结合剂的力学性能,提高金刚石工具的使用寿命、力学性能以及加工性能。

技术实现要素:

7.为了克服上述现有技术的不足,本发明的首要目的是提供一种金属结合剂金刚石磨具。该金刚石磨具具有优异的金刚石磨粒把持强度以及磨削锋利性,更高的出刃高度,更好的加工性能,特别是干式加工性能。

8.本发明的第二个目的是提供上述金属结合剂金刚石磨具的制备方法。该制备方法工艺简单、耗时短、能耗低、效率高。

9.本发明的上述第一个目的是通过以下技术方案来实现的:

10.一种金属结合剂金刚石磨具,按重量份计,所述金属结合剂金刚石磨具包括30-75份基础金属结合剂,15-50份钎焊合金,5-15份金刚石磨粒,所述基础金属结合剂为ni粉与al粉的混合粉体,所述钎焊合金包括ni、cu、sn、cr、ti、si以及b。

11.优选地,所述ni粉与al粉按1:1-3:1的摩尔比进行混合。

12.优选地,按重量百分比计,所述钎焊合金中ni的含量为30-55%、cu的含量为32-42%、sn的含量为4-7%、cr的含量为2-7%、ti的含量为5-9%、si的含量为2-4%、b的含量为0.1-1%。

13.优选地,所述金刚石磨粒包括原始金刚石、镀ti金刚石、镀w金刚石。

14.优选地,ni粉的纯度为99.9%,粒径为5-100μm;al粉的纯度为99.8%,粒径为5-100μm;钎焊合金的平均粒径为10-100μm;金刚石磨粒的粒径为18-400目。

15.本发明的上述第二个目的是通过以下技术方案来实现的:

16.上述金属结合剂金刚石磨具的制备方法,包括以下步骤:

17.s1、在惰性气体氛围中按配比将ni粉与al粉进行混合,再加入钎焊合金粉末和金刚石磨粒,经机械球磨混合后获得混合原料;

18.s2、对步骤s1的混合原料进行冷压成型,得到致密度为40-65%的冷压块体;

19.s3、对步骤s2的冷压块体进行加热致密化,经冷却后制得金属结合剂金刚石磨具。

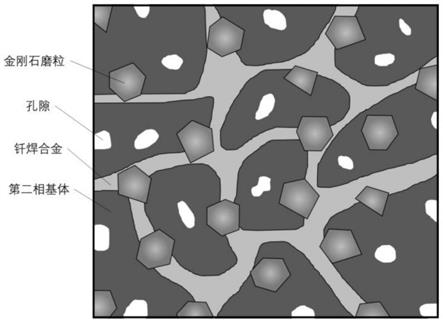

20.本发明研发了一种新型高性能多层钎焊金刚石工具制备方法,使用一种特殊的设计思路,选取特定的原材料与制造工艺制备了一种多层钎焊金刚石工具,经过一定的配方和工艺优化,实现了一种由钎焊合金与金属间化合物交互形成三维空间网络化分布的基体结构,金刚石在这种基体中均匀分布,一方面金刚石与钎焊合金可以形成良好的化学冶金结合,获得优异的把持力;另一方面,特殊设计的三维网络分布金属间化合物的热强性也有助于提高工具的干式加工能力,同时金属间化合物作为结合剂更容易实现工具在加工过程中的自锐。

21.发明首次在多层钎焊金刚石工具中实现了钎焊合金与金属间化合物交互形成三维网络状分布的基体结构,显著提高了结合剂对金刚石的把持力以及结合剂的力学性能,提高了金刚石工具的使用寿命、力学性能以及加工性能,金刚石工具自锐性良好,兼具单层钎焊与烧结工艺的优点。还使用了一种节能环保的制造工艺,大大缩短了工具制备时间。

22.优选地,机械球磨的转速为80-250r/min,时间5-15h,球料比为4:1-15:1,磨粒和原料总体积不超过球磨罐体积的1/2-2/3。

23.优选地,冷压成型的压力为100-250mpa,保压时间30-200s。

24.优选地,加热致密化的加热方式为外部热源局部加热,加热时的输出电流为500-1000a,加热时间为1.5-5s,热源距离压坯的高度为5-15mm,加热过程在惰性气体氛围下进

行。

25.进一步地,所述外部热源包括圆柱形感应线圈和盘形感应线圈。

26.与现有技术相比,本发明的有益效果是:

27.本发明公开了一种新型金属结合剂金刚石磨具及其制备方法,所述金属结合剂金刚石磨具为多层钎焊金刚石工具,通过在一种金属粉末体系中添加一种低熔点钎焊合金,并使用特殊设计的制备工艺,从而实现金刚石工具的快速制造,并制备得到由钎焊合金与金属间化合物交互形成三维网络化分布的基体微观结构。在所制得的多层钎焊金刚石工具中,金刚石在基体中均匀分布,并与钎焊合金形成化学冶金结合,使该多层钎焊金刚石工具获得了优异的金刚石磨粒把持强度,而且由于结合剂中的金属间化合物具有良好的热强性,从而进一步提高了金刚石工具的加工性能,特别是干式加工性能。此外,由于金属间化合物具有室温脆性的特点,在加工过程中金属间化合物在应力作用下可以产生微尺度的脆性断裂,从而可以形成更大的容屑空间,提高金刚石磨粒的出刃高度,并提高多层钎焊金刚石工具的磨削锋利性。本发明的制备工艺简单,耗时短,效率高。

28.与烧结法、单层钎焊法以及多层钎焊法制备的金刚石工具相比,使用本发明方法制备的多层钎焊金刚石工具有以下优点:(1)开发了一种新型多层钎焊金刚石工具的制备方法,钎焊合金与金属间化合物交互形成三维空间网络化分布,金刚石与钎焊合金形成良好的钎焊,获得了一种多层钎焊金刚石的结构;(2)由于制备过程中形成的金属间化合物具有高的热强性,工具可以适应干式磨削加工;(3)金属间化合物的脆性也有利于提高金刚石的出刃高度,因此多层钎焊金刚石工具具有优异的磨削锋利性;(4)工具制造工艺简单、耗时短、能耗低、效率高。

附图说明

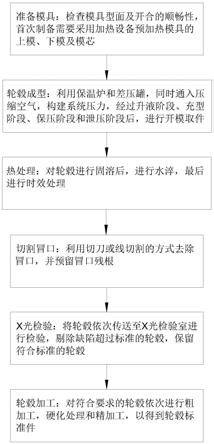

29.图1为加热致密化的工艺示意图;

30.图2为钎焊合金在第二相基体中的三维空间网络化分布;

31.图3为金刚石工具磨削前(a)与磨削后(b)的表面形貌。

具体实施方式

32.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

33.下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的试验材料,如无特殊说明,均为可通过常规的商业途径购买得到。

34.实施例1一种金属结合剂金刚石工具的制备方法

35.该金属结合剂金刚石工具的原材料包括基础金属结合剂、钎焊合金和金刚石磨粒,其中,按重量份计,基础金属结合剂45份,钎焊合金45份,金刚石磨粒10份。

36.其中,基础金属结合剂为ni粉与al粉的混合粉体,ni粉的纯度为99.9%,粒径为5μm,al粉的纯度为99.8%,粒径为5μm,ni粉与al粉按1:1的摩尔比进行混合;

37.钎焊合金的成分按重量百分比计包括ni(50%)、cu(35%)、sn(4%)、cr(2%)、ti(6%)、si(2%)以及b(1%),钎焊合金的平均粒径为60μm;

38.金刚石磨粒为镀ti金刚石,粒径为60/70目。

39.该金属结合剂金刚石工具的制备方法包括如下步骤:

40.(1)将ni粉和al粉在氩气气氛环境中按上述摩尔比进行配比,再加入钎焊合金和镀ti金刚石磨粒,将上述混合物料放入球磨机中充分混合,球磨的转速为200r/min,球磨时间为5h,球料比为10:1,磨粒和原料总体积不超过球磨罐体积的1/2,球磨氛围为氩气;

41.(2)将球磨混合后的原料装入硬质合金模具中,使用液压机进行单向冷压成型,压制压力为100mpa,保压时间为60s,得到压坯致密度为45%的冷压压坯(即压坯);

42.(3)在高频感应加热机上用圆柱形感应线圈(外部热源)对压坯进行局部加热,如图1所示,将压坯置于垫块上,然后将外部热源调整至其正上方进行加热,外部热源的输出电流为700a,加热时间为5s,热源距离压坯的高度为12mm,加热过程中的保护气氛为氩气。压坯局部受热发生反应形成烧结致密化,待烧结致密化结束并冷却至室温后,获得金属结合剂金刚石工具。

43.添加钎焊合金后,金属结合剂微观形貌中生成三维空间网络状结构,无明显裂纹,致密度约为89.4%,且为钎焊合金在第二相基体(金属结合剂)中呈三维空间网络化分布(如图2所示);同时硬度和抗弯强度分别达到了424.7hv

0.5

和997mpa。同时,使用该方法制备的金刚石工具来磨削al2o3陶瓷,其磨削比达到286。

44.如图3所示,磨削加工前结合剂对金刚石具有良好的包镶作用,磨粒出刃高,磨削加工后观察到较多的磨粒磨钝,而磨粒破碎和脱落的现象相对较少,说明结合剂对金刚石磨粒的把持力较好。被磨削后的al2o3表面粗糙度(ra)达到0.53μm,表面质量较高。

45.综上所述可见,通过本方法制得的金刚石工具力学性能良好,加工性能优异。

46.实施例2一种金属结合剂金刚石工具的制备方法,

47.该金属结合剂金刚石工具的原材料包括基础金属结合剂、钎焊合金和金刚石磨粒,其中,按重量份计,基础金属结合剂55份,钎焊合金33份,金刚石磨粒12份。

48.其中,基础金属结合剂为ni粉与al粉的混合粉体,ni粉的纯度为99.9%,粒径为10μm,al粉的纯度为99.8%,粒径为10μm,ni粉与al粉按2:1的摩尔比进行混合;

49.钎焊合金的成分按重量百分比计包括ni(44%)、cu(39%)、sn(5%)、cr(3%)、ti(6.3%)、si(2.2%)以及b(0.5%),钎焊合金的平均粒径为50μm;

50.金刚石磨粒为原始金刚石,粒径为70/80目。

51.该方法包括如下步骤:

52.(1)将ni粉和al粉在氩气气氛环境中按上述摩尔比进行配比,再加入钎焊合金和镀ti金刚石磨粒,将上述混合物料放入球磨机中充分混合,球磨的转速为180r/min,球磨时间为7h,球料比为6:1,磨粒和原料总体积不超过球磨罐体积的1/2,球磨氛围为氩气;

53.(2)将球磨混合后的原料装入硬质合金模具中,使用液压机进行单向冷压成型,压制压力为120mpa,保压时间为90s,得到压坯致密度为50%的冷压压坯(即压坯);

54.(3)在高频感应加热机上用圆柱形感应线圈(外部热源)对压坯进行局部加热,如图1所示,将压坯置于垫块上,然后将外部热源调整至其正上方进行加热,外部热源的输出电流为650a,加热时间为3s,热源距离压坯的高度为8mm,加热过程中的保护气氛为氩气。压坯局部受热发生反应形成烧结致密化,待烧结致密化结束并冷却至室温后,获得金属结合剂金刚石工具。

55.添加钎焊合金后,金属结合剂微观表面生成了三维空间网络状结构,无明显裂纹,致密度约91.1%,同时硬度和抗弯强度分别达到了437.5hv

0.5

和1053mpa。同时,使用该方法制备的金刚石工具来磨削al2o3陶瓷,磨削比达到301。

56.磨削加工前结合剂对金刚石具有良好的包镶作用,磨粒出刃高,磨削加工后观察到较多的磨粒磨钝,而磨粒破碎和脱落的现象相对较少,说明结合剂对金刚石磨粒的把持力较好。被磨削后的al2o3陶瓷表面粗糙度(ra)达到0.41μm。

57.综上所述可见,通过本方法制得的金刚石工具力学性能良好,加工性能优异。

58.实施例3一种金属结合剂金刚石工具的制备方法,

59.该金属结合剂金刚石工具的原材料包括基础金属结合剂、钎焊合金和金刚石磨粒,其中,按重量份计,基础金属结合剂70份,钎焊合金16份,金刚石磨粒14份。

60.其中,基础金属结合剂为ni粉与al粉的混合粉体,ni粉的纯度为99.9%,粒径为20μm,al粉的纯度为99.8%,粒径为20μm,ni粉与al粉按3:1的摩尔比进行混合;

61.钎焊合金的成分按重量百分比计包括ni(40%)、cu(38%)、sn(6.2%)、cr(5.5%)、ti(7.5%)、si(2.7%)以及b(0.1%),钎焊合金的平均粒径为40μm;

62.金刚石磨粒为镀w金刚石,粒径为80/100目。

63.该方法包括如下步骤:

64.(1)将ni粉和al粉在氩气气氛环境中按上述摩尔比进行配比,再加入钎焊合金和镀ti金刚石磨粒,将上述混合物料放入球磨机中充分混合,球磨的转速为150r/min,球磨时间为9h,球料比为4:1,磨粒和原料总体积不超过球磨罐体积的1/2,球磨氛围为氩气;

65.(2)将球磨混合后的原料装入硬质合金模具中,使用液压机进行单向冷压成型,压制压力为150mpa,保压时间为120s,得到压坯致密度为55%的冷压压坯(即压坯);

66.(3)在高频感应加热机上用盘形感应线圈(外部热源)对压坯进行局部加热,如图1所示,将压坯置于垫块上,然后将外部热源调整至其正上方进行加热,外部热源的输出电流为800a,加热时间为2s,热源距离压坯的高度为5mm,加热过程中的保护气氛为氩气。压坯局部受热发生反应形成烧结致密化,待烧结致密化结束并冷却至室温后,获得金属结合剂金刚石工具。

67.添加钎焊合金后,金属结合剂微观表面产生了三维空间网络状结构,无明显裂纹,致密化程度较高,达到了92.3%,同时硬度和抗弯强度分别达到了445.6hv

0.5

和1182mpa。同时,使用该结合剂制备的金刚石工具对al2o3陶瓷进行干式磨削,磨削比达到335。

68.磨削加工前结合剂对金刚石具有良好的包镶作用,磨粒出刃高,磨削加工后观察到结合剂对金刚石磨粒的把持力较好。被磨削后的al2o3陶瓷表面粗糙度(ra)达到0.21μm,表面质量较高。

69.综上所述可见,通过本方法制得的金刚石工具力学性能良好,加工性能优异。

70.以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。