1.本发明涉及在减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的工艺中使用二氧化硅-氧化锆催化剂的方法。本发明还涉及二氧化硅-氧化锆催化剂和制备二氧化硅-氧化锆催化剂的方法。

背景技术:

2.缩水甘油酯是已知的存在于加工食用油中的致癌物和诱变剂。这些热生成的污染物在低至200℃的温度处形成;然而,在除臭过程中需要高得多的温度来去除油中的各种挥发性组分。在原油经过一次精炼、漂白和除臭(rbd)之后,需要进行额外的油加工以将缩水甘油酯浓度降低至可接受的监管限制。这些降低方法包括多种工艺组合,包括但不限于使油与酶接触、将油与酸剪切混合、将油再漂白和/或在较低温度处再进行除臭,但持续较长时间。这些已知方法不仅低效并且操作成本高,而且进一步降低了油质并降低了市场价格。

3.本领域仍然需要用于从含甘油三酯的组合物(诸如食用油)中减少热生成污染物(诸如缩水甘油酯)的有效方法。

技术实现要素:

4.本发明通过发现用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法解决了本领域的上述需要,其中所述方法提供了一种有效的、环境友好的方法,而没有先前已知的方法的缺点。有利的是,本发明的方法(1)需要低得多的加工温度,(2)需要更短的加工时间,(3)不增加食用油的游离脂肪酸含量,并且(4)不导致任何显著的氧化,如通过经处理的含甘油三酯的组合物(例如,经处理的食用油)的p-茴香胺值和/或过氧化值所测量的。

5.因此,本发明提供了用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法。在一些实施方案中,用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法包括:使含甘油三酯的组合物与有效量的二氧化硅-氧化锆催化剂接触以减少组合物中(i)缩水甘油、(ii)缩水甘油酯或(iii)缩水甘油和缩水甘油酯两者的量,其中(i)缩水甘油、(ii)缩水甘油酯或(iii)缩水甘油和缩水甘油酯两者的量减少而不影响包含甘油三酯的组合物的其他组分(即,不增加含甘油三酯的组合物的游离脂肪酸含量,并且没有含甘油三酯的组合物的任何显著氧化,如通过经处理的含甘油三酯的组合物的p-茴香胺值和/或过氧化值所测量的)。

6.在一些实施方案中,该方法有利地使用相对短的反应时间(例如,小于或多至60分钟)和相对低的反应温度(例如,通常从室温直至约100℃)。该方法还可包括加热含甘油三酯的组合物和二氧化硅-氧化锆颗粒,以便使用所公开的二氧化硅-氧化锆催化剂更有效地减少缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者。出乎意料的是,已经发现,掺入有效量的所公开的二氧化硅-氧化锆催化剂颗粒在减少含甘油三酯的组合物(例如食用油)

中存在的缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者方面提供了优异的催化活性。

7.在一些期望的实施方案中,用于减少含甘油三酯的食用油中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法有利地提供了一种食用油,该食用油具有低水平(即小于0.2ppm)的缩水甘油酯,并且以下各项几乎没有变化或没有变化:(i)食用油的初始游离脂肪酸含量(如通过油酸含量测量的)或(ii)食用油的初始脂质氧化水平,如通过以下各项测量的:(a)如通过美国石油化学家协会(aocs)官方方法cd 18-90测量的食用油的p-茴香胺值,(b)如通过aocs官方方法cd 8-53所测量的食用油的过氧化值,或(c)(a)和(b)两者。

8.本发明还涉及适用于所公开的减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法中的二氧化硅-氧化锆催化剂。二氧化硅-氧化锆催化剂包含用氧化锆浸渍的多孔二氧化硅颗粒。在一些实施方案中,氧化锆被浸渍到多孔二氧化硅颗粒的表面的至少一部分上。在一些实施方案中,氧化锆被浸渍在多孔二氧化硅颗粒的孔的至少一部分中。在一些实施方案中,氧化锆被浸渍以便基本上位于多孔二氧化硅颗粒的孔中。通常,二氧化硅-氧化锆颗粒状催化剂包含基于二氧化硅-氧化锆颗粒的总重量至少0.01重量百分比(重量%)的氧化锆。更典型地,二氧化硅-氧化锆颗粒状催化剂包含基于催化剂的总重量约1.0重量%至约50.0重量%的氧化锆。

9.本发明还涉及制备本文所公开的二氧化硅-氧化锆颗粒状催化剂的方法。在一些实施方案中,制备二氧化硅-氧化锆催化剂的方法包括:用乙酸锆在乙酸和水中的溶液浸渍多孔二氧化硅颗粒;在足以干燥经浸渍的多孔二氧化硅颗粒的温度处将经浸渍的多孔二氧化硅颗粒干燥一段时间,即在约80℃至约150℃处干燥约1小时至约4小时;以及在约400℃至约1000℃范围内的温度处煅烧经干燥的氧化锆浸渍的多孔二氧化硅颗粒约2小时至约8小时。

10.本发明还涉及包含(i)含甘油三酯的组合物和(ii)本文所公开的二氧化硅-氧化锆颗粒状催化剂的组合物。在一些实施方案中,该组合物包含(i)油和(ii)本文所公开的二氧化硅-氧化锆催化剂。该组合物还可包含缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者(即,在接受本文所公开的减少缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法处理之前的组合物),或者可具有最小量或可忽略量的缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者(即,在接受本文所公开的减少缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法处理之后的组合物)。在一些期望的实施方案中,含甘油三酯的组合物为油,具体地讲,为食用油,诸如大豆油或棕榈油等。

11.在研读了下面有关所公开的实施方案的详细描述和所附权利要求以后,本发明的这些以及其他特征和优点将变得显而易见。

具体实施方式

12.为了促进对本发明原理的理解,下面是本发明的具体实施方案的说明,并且使用具体语言描述该具体实施方案。然而,应当理解,使用具体语言并不旨在限制本发明的范围。对所讨论本发明原理的改变、进一步修改以及此类进一步应用被考虑为是本发明所涉及领域普通技术人员会通常想到的。

13.必须指出,除非上下文另外清楚指明,否则如本文和所附权利要求中所用的单数形式“一个”、“一种”和“该”包括复数对象。因此,例如,提及“一种氧化物”包括多种此类氧化物,并且提及“氧化物”包括提及一种或多种氧化物及本领域技术人员已知的其等同物等。

14.在描述本公开实施方案中采用的修饰例如涂覆的颗粒和/或组合物中成分的量、浓度、体积、工艺温度、工艺时间、回收率或产率、流速及类似值,以及它们的范围的“约”是指可例如通过如下发生的数字量的变化:典型的测量及处理程序;这些程序中疏忽而导致的错误;用于进行该方法的成分的差异;以及类似接近的考虑因素。术语“约”还涵盖由于具有特定初始浓度或混合物的配制物老化而不同的量、以及由于混合或处理具有特定初始浓度或混合物的配制物而不同的量。不管是否由术语“约”修饰,本文所附的权利要求都包括等同物。

15.如本文所用,术语“含甘油三酯的组合物”(在本文中也称为“包含甘油三酯的组合物”)优选地为包含一种或多种甘油三酯以及任选的一种或多种附加组合物组分的任何液体。在本发明的一些实施方案中,缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者存在于食用油诸如大豆油中。

16.如本文所用,术语“晶体”是指其组成原子、分子或离子被排列成沿所有三个方向延伸的有序图案的固体材料,其可通过x射线衍射法或差示扫描量热法来测量。如本文所用,术语“无定形”是指其组成原子、分子或离子被排列成沿所有三个方向延伸的随机无序图案的固体材料,其可通过x射线衍射法或差示扫描量热法来测定。

17.如本文所用,术语“bet颗粒表面积”被定义为指如通过brunauer emmet teller(bet)氮吸附方法测量的颗粒表面积。

18.如本文所用,短语“总孔体积”是指如使用如din 66134中所述的barrett-joyner-halenda(bjh)氮孔隙率法测定的多个颗粒(例如,本文所公开的二氧化硅-氧化锆颗粒)的平均孔体积。

19.如本文所用,短语“粒度”是指当颗粒在水或有机溶剂诸如丙酮或乙醇中浆化时,通过动态光散射测量的中值粒度(d50,其为在尺寸上50体积%的颗粒小于该数并且50体积%的颗粒大于该数的体积分布)。

20.使用二氧化硅-氧化锆催化剂的方法

21.本发明涉及用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法。该方法可包括例如使含甘油三酯的组合物与有效量的二氧化硅-氧化锆催化剂在足以减少缩水甘油、缩水甘油酯或两者的量的温度处接触一段时间。该方法还可包括在任选加热的情况下,在真空或惰性气体下将含甘油三酯的组合物与二氧化硅-氧化锆催化剂混合。该方法通常减少给定的含甘油三酯的组合物中至少50重量百分比(重量%)的量的缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者,同时利用相对低的反应时间和温度。例如,在小于约100℃的反应温度处,反应时间和温度可少至60分钟。

22.在一些实施方案中,所公开的用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法包括使含甘油三酯的组合物与有效量的催化剂在室温处接触,但也可使用其他温度(例如,优选地,从室温即约20℃-25℃直至约90.0℃)。

23.通常,当用于所公开的方法中时,加热步骤包括将含甘油三酯的组合物和二氧化硅-氧化锆催化剂加热直至至少约40.0℃的温度。在一些实施方案中,当用于所公开的方法中时,加热步骤包括将含甘油三酯的组合物和二氧化硅-氧化锆催化剂加热直至约90.0℃的温度。通常,加热步骤包括将含甘油三酯的组合物和二氧化硅-氧化锆催化剂加热直至介于约20.0℃和约90.0℃之间的温度(或以0.1℃为增量的介于约20.0℃和约90.0℃之间的任何温度范围,例如,约20.1℃至约89.9℃)。

24.无论在任选的加热步骤期间达到的最高温度如何(例如,约90.0℃),当使用时,加热步骤有利地包括将含甘油三酯的组合物和二氧化硅-氧化锆催化剂加热直至约90.0℃的温度;以及将温度保持至少10.0分钟。在一些实施方案中,加热步骤包括将含甘油三酯的组合物和二氧化硅-氧化锆催化剂加热直至最高温度(例如,约90.0℃);以及将最高温度保持约30.0分钟。应当理解,在所公开的方法中,任选的加热步骤的最高温度(例如,约90.0℃)可在最高温度(例如,约90.0℃)处保持任何所需的时间量,例如,约5.0分钟至约60.0分钟(或以0.1分钟为增量的介于约5.0分钟和约60.0分钟之间的任何分钟数范围,例如,约5.1分钟至约59.9分钟)。

25.有利地,当用于所公开的方法中时,加热步骤包括在以下情况下加热含甘油三酯的组合物和二氧化硅-氧化锆催化剂:(i)在惰性气体流下(即,在惰性气体层下)、(ii)在真空下或(iii)(i)在惰性气体流下和(ii)在真空下两者。通常,惰性气体(在使用时)包括氮气、氩气、二氧化碳或它们的任何组合。

26.当含甘油三酯的组合物包括(i)基于甘油三酯的油、(ii)能够溶解甘油三酯的有机溶剂或(iii)基于甘油三酯的油和能够溶解甘油三酯的有机溶剂两者时,所公开的用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法是特别有用的。合适的油包括但不限于大豆油、棕榈油、玉米油、卡诺拉油、油菜籽油、鱼油、藻油、向日葵油、橄榄油、植物油、植物来源的油、动物来源的油、微生物来源的油或它们的任何组合。合适的有机溶剂包括但不限于庚烷、己烷、甲苯、二乙醚、醇或它们的任何组合。

27.在一些期望的实施方案中,当含甘油三酯的组合物包括食用油(诸如大豆油或棕榈油)时,所公开的用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法是特别有用的。

28.通常,所公开的用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法包括使用有效量的二氧化硅-氧化锆催化剂,该二氧化硅-氧化锆催化剂为基于二氧化硅-氧化锆催化剂和含甘油三酯的组合物的总重量至少约0.01重量%。在一些实施方案中,在所公开的方法中使用的二氧化硅-氧化锆催化剂的量为基于二氧化硅-氧化锆催化剂和含甘油三酯的组合物的总重量约0.5重量%至约10.0重量%的二氧化硅-氧化锆催化剂。在其他实施方案中,在所公开的方法中使用的二氧化硅-氧化锆催化剂的量为基于二氧化硅-氧化锆催化剂和含甘油三酯的组合物的总重量约1.0重量%至约3.0重量%的二氧化硅-氧化锆催化剂。然而,应当理解,在所公开的用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法中可使用任何量的二氧化硅-氧化锆催化剂,例如,基于二氧化硅-氧化锆催化剂和含甘油三酯的组合物的总重量,约0.5重量%至约10.0重量%(或以0.1重量%为增量的介于约0.5重量%和约

10.0重量%之间的任何重量百分比范围,例如,约0.6重量%至约9.9重量%)的二氧化硅-氧化锆催化剂的任何量。

29.出乎意料的是,已经确定,所公开的用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法能够将含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量减少至含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的水平小于约10.0份每一百万份(ppm)。在一些实施方案中,所公开的方法能够将含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量减少至含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的水平小于约5.0ppm。在其他实施方案中,所公开的方法能够将含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量减少至含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的水平小于约1.0ppm。在其他实施方案中,所公开的方法能够将含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量减少至含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的水平小于约0.5ppm。在其他实施方案中,所公开的方法能够将含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量减少至含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的水平小于约0.2ppm。

30.出乎意料的是,已经确定,所公开的用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法能够在上述反应参数(即,反应温度为室温至低于约100℃,和/或反应时间为多至约60分钟)内减少含甘油三酯的组合物中至少50重量百分比(重量%)的量的缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者。在一些实施方案中,该方法减少含甘油三酯的组合物中至少80.00重量%的量的缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者。在一些实施方案中,所公开的方法能够在上述反应参数(即,反应温度为室温至低于约100℃,和/或反应时间为多至约60分钟)内减少含甘油三酯的组合物中多至约99.99重量%(或以0.01重量%为增量的介于约50.00重量%和99.99重量%之间的任何重量百分比范围,例如,约50.01重量%至99.98重量%)的量的缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者。

31.此外,并且出乎意料的是,所公开的用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法能够将缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量减少至极低的水平,而不会不利地影响给定的含甘油三酯的组合物的游离脂肪酸含量。在一些实施方案中,给定的含甘油三酯的组合物(例如,大豆油或棕榈油)在与本发明的二氧化硅-氧化锆催化剂接触之前具有游离脂肪酸含量,并且所公开的尤其包括使含甘油三酯的组合物(例如,大豆油或棕榈油)与二氧化硅-氧化锆催化剂接触的方法可忽略不计地改变如通过aocs官方方法ca 5a-40所测量的含甘油三酯的组合物的游离脂肪酸含量(即,作为油酸)。

32.在本发明的一些期望的实施方案中,用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法包括制备食用油的方法,该食用油中缩水甘油和/或缩水甘油酯的水平小于0.2ppm,并且以下各项几乎没有变化至没有变化:(i)食用油的游离脂肪酸含量(即,作为油酸)和/或(ii)食用油的氧化水平,如通过以下各

项测量的:(a)如例如通过aocs官方方法cd 18-90测量的食用油的p-茴香胺值,(b)如例如通过aocs官方方法cd 8-53测量的食用油的过氧化值,或(c)(a)和(b)两者。

33.在一些实施方案中,所公开的制备食用油(例如,缩水甘油和/或缩水甘油酯的水平小于0.2ppm)的方法将食用油的初始游离脂肪酸含量(即,如以油酸含量所测量的)改变小于约20%。在其他实施方案中,所公开的制备食用油(例如,缩水甘油和/或缩水甘油酯的水平小于0.2ppm)的方法将食用油的初始游离脂肪酸含量(即,如以油酸含量所测量的)改变小于约10%。

34.如aocs官方方法cd 18-90(其主题全文并入本文)中所讨论的,给定食用油的脂质氧化水平可通过食用油的p-茴香胺值来测量。食用油的加工可导致不期望的一系列涉及氧气的化学反应,这会降低食用油的质量。此类不期望的氧化反应可生成例如初级氧化产物诸如过氧化物、二烯、游离脂肪酸等,以及次级产物诸如羰基、醛、三烯等。食用油的p-茴香胺值测量食用油中醛的量。

35.在一些实施方案中,所公开的制备缩水甘油酯水平小于0.2ppm的食用油的方法使食用油的初始p-茴香胺值改变小于约10.0个单位。在其他实施方案中,所公开的制备缩水甘油酯水平小于0.2ppm的食用油的方法使食用油的初始p-茴香胺值改变小于约1.0个单位。在其他实施方案中,所公开的制备缩水甘油酯水平小于0.2ppm的食用油的方法使食用油的初始p-茴香胺值改变小于约0.2个单位。

36.给定食用油的氧化水平也可通过如通过aocs官方方法cd 8-53所测量的食用油的过氧化值来测量。如aocs官方方法cd 8-53(其主题全文并入本文)中所讨论的,过氧化值提供了给定食用油中过氧化物的量的量度。

37.在一些实施方案中,所公开的制备缩水甘油酯水平小于0.2ppm的食用油的方法使食用油的初始过氧化值改变小于约10.0个单位。在其他实施方案中,所公开的制备缩水甘油酯水平小于0.2ppm的食用油的方法使食用油的初始过氧化值改变小于约7.0个单位。在其他实施方案中,所公开的制备缩水甘油酯水平小于0.2ppm的食用油的方法使食用油的初始过氧化值改变小于约2.0个单位。

38.通常,食用油接受精制-漂白-脱臭(rbd)处理。在制备食用油的常规方法中,在rbd处理之后,食用油在使用之前接受进一步加工。常规制备的食用油的进一步加工(即,不使用本文所述的方法处理)包括但不限于使油与酶接触、将油与酸剪切混合、将油再漂白和/或在较低温度处再进行除臭,但持续较长时间,或上述加工步骤的任何组合。然而,接受rbd处理并随后使用本文所述的制备缩水甘油和/或缩水甘油酯水平小于0.2ppm的食用油的方法处理的食用油通常在使用之前不需要进一步加工(即,不需要包括但不限于以下各项的进一步加工:使油与酶接触、将油与酸剪切混合、将油再漂白和/或在较低温度处再进行除臭,但持续较长时间,或上述加工步骤的任何组合)。

39.用于本文所述方法中的二氧化硅-氧化锆催化剂

40.用于本文所述方法中的二氧化硅-氧化锆催化剂包含用氧化锆浸渍的多孔二氧化硅颗粒。如上所述,在一些实施方案中,氧化锆被浸渍到多孔二氧化硅颗粒的表面的至少一部分上。在一些实施方案中,氧化锆被浸渍在多孔二氧化硅颗粒的孔的至少一部分中。在一些实施方案中,氧化锆被浸渍以便基本上位于多孔二氧化硅颗粒的孔中。

41.用于制备本发明的二氧化硅-氧化锆催化剂的合适的多孔二氧化硅颗粒包括但不

corp的autopore iv 9520进行的压汞测试工序测定的至少0.1纳米(nm)的中值孔径。通常,用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)具有约1.0nm至约1,000.0nm的平均孔径。在一些实施方案中,用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)具有约1.0nm至约100.0nm的平均孔径。在其他实施方案中,用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)具有约2.0nm至约50.0nm的平均孔径。然而,应当理解,用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)可具有约0.1nm至约1,000.0nm(或更大)范围内(或以0.1nm为增量的介于约0.1nm和约1,000.0nm之间的任何平均孔径范围,例如约0.2nm至约999.9nm)的平均孔径。

48.用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)还可具有至少约10m2/g直至约2000m2/g或更大的bet颗粒表面积。通常,用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)具有至少约25.0m2/g的bet颗粒表面积。在一些实施方案中,二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)具有至少约50m2/g直至约800m2/g的bet颗粒表面积。然而,应当理解,用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)可具有约10m2/g至约2000m2/g(或更大)范围内(或以0.1m2/g为增量的介于约10m2/g和约2000m2/g之间的任何bet颗粒表面积值范围,例如,约10.1m2/g至约1999.9m2/g)的任何bet颗粒表面积。

49.用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)也可接受尺寸减小处理。可以使用任何已知的减小粒度的方法,并且包括但不限于研磨步骤,诸如球磨机或研钵研杵研磨步骤。

50.用于本文所述方法中的二氧化硅-氧化锆催化剂(以及独立地用于形成二氧化硅-氧化锆催化剂的多孔二氧化硅颗粒)可包含(i)任何上述多孔二氧化硅颗粒与(ii)氧化锆的组合。如上所讨论的,氧化锆可(i)浸渍在多孔二氧化硅颗粒的颗粒表面的至少一部分上,或(ii)浸渍在多孔二氧化硅颗粒的孔的至少一部分内,或(iii)浸渍在多孔二氧化硅颗粒的表面的至少一部分上和多孔二氧化硅颗粒的孔的至少一部分内,或(iv)基本上浸渍在多孔二氧化硅颗粒的孔内。在一个实施方案中,氧化锆基本上位于二氧化硅颗粒的孔内。

51.通常,用于本文所述方法中的二氧化硅-氧化锆催化剂包含基于二氧化硅-氧化锆催化剂的总重量至少约0.01重量百分比(重量%)的氧化锆。在一些实施方案中,用于本文所述方法中的二氧化硅-氧化锆催化剂包含基于二氧化硅-氧化锆催化剂的总重量约1.0重量%至约50.0重量%的氧化锆。在一些期望的实施方案中,用于本文所述方法中的二氧化硅-氧化锆催化剂包含基于二氧化硅-氧化锆催化剂的总重量约1.5重量%至约14.3重量%的氧化锆。在其他期望的实施方案中,用于本文所述方法中的二氧化硅-氧化锆催化剂包含基于二氧化硅-氧化锆催化剂的总重量约2.4重量%至约5.0重量%的氧化锆。然而,应当理解,用于本文所述方法中的二氧化硅-氧化锆催化剂可包含约0.01重量%至约50.0重量%(或更大)范围内(或基于二氧化硅-氧化锆催化剂的总重量以0.01重量%为增量的介于约0.01重量%和约50.0重量%之间的任何量的氧化锆的范围,例如约0.02重量%至约49.99

重量%)的任何量的氧化锆。

52.在一些期望的实施方案中,本发明的二氧化硅-氧化锆催化剂(i)具有约80.0μm至约400μm的中值粒度;(ii)具有如通过barrett-joyner-halenda(bjh)方法所测定的约0.5cc/g至约3.0cc/g或更大的孔体积;(iii)具有约1.0nm至约100.0nm的平均孔径;(iv)具有至少约50.0m2/g直至约800m2/g的bet颗粒表面积;并且(v)包含基于二氧化硅-氧化锆催化剂的总重量约1.0重量%至约50.0重量%的氧化锆。

53.在其他期望的实施方案中,本发明的二氧化硅-氧化锆催化剂(i)具有约100.0μm至约200μm的中值粒度;(ii)具有如通过barrett-joyner-halenda(bjh)方法所测定的约1.0cc/g至约2.0cc/g的孔体积;(iii)具有约15.0nm至约30.0nm的平均孔径;(iv)具有至少约75.0m2/g直至约400m2/g的bet颗粒表面积;并且(v)包含基于二氧化硅-氧化锆催化剂的总重量约2.5重量%至约15.0重量%的氧化锆。

54.制备用于本文所述方法中的二氧化硅-氧化锆催化剂的方法

55.用于本文所述方法中的二氧化硅-氧化锆催化剂可通过氧化锆涂布和/或浸渍步骤,之后进行一个或多个附加步骤诸如干燥步骤、煅烧步骤或两者来形成。在一些实施方案中,制备适用于本文所述方法中的二氧化硅-氧化锆催化剂的方法包括用乙酸锆在乙酸和水中的溶液浸渍多孔二氧化硅颗粒;在约105℃处将经浸渍的多孔二氧化硅颗粒干燥约2小时;以及在约500℃处将经干燥的浸渍多孔二氧化硅颗粒煅烧约4小时。

56.通常,制备二氧化硅-氧化锆催化剂的方法包括浸渍步骤,该浸渍步骤允许多孔二氧化硅颗粒与乙酸锆之间接触所需的时间段。在一些实施方案中,浸渍步骤允许多孔二氧化硅颗粒与乙酸锆之间接触约30分钟的时间段。然而,应当理解,浸渍步骤可允许多孔二氧化硅颗粒与乙酸锆之间接触任何所需的时间段。

57.在一些期望的实施方案中,在浸渍步骤之后并且在干燥步骤之前,制备二氧化硅-氧化锆催化剂的方法包括将经浸渍的多孔二氧化硅颗粒研磨约60分钟。应当理解,经浸渍的多孔二氧化硅颗粒可研磨(或被研磨)任何所需的时间段。

58.用于本文所述方法中并通过本文所述方法制备的组合物

59.本发明还涉及含甘油三酯的组合物,该含甘油三酯的组合物包含本文所述的二氧化硅-氧化锆催化剂。如上所讨论的,通常,给定的含甘油三酯的组合物(即,在上述用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法和/或制备可食用油的方法之前或之后,在除去二氧化硅-氧化锆催化剂之前)包含基于二氧化硅-氧化锆催化剂和含甘油三酯的组合物的总重量大于约0.01重量%、通常约0.50重量%至约10.0重量%(或以0.01重量%为增量的介于约0.50重量%和约10.00重量%之间的任何重量百分比范围,例如,约1.00重量%至约3.00重量%)的本文所述的二氧化硅-氧化锆催化剂。如上所讨论的,在一些期望的实施方案中,本发明的含甘油三酯的组合物包含在油(例如,食用油,诸如大豆油或棕榈油)或有机溶剂(例如,甘油三酯溶解溶剂,诸如甲苯)中的本文所述的二氧化硅-氧化锆催化剂(即,在上述用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法和/或制备食用油的方法之前或之后,在除去二氧化硅-氧化锆催化剂之前)。在一些期望的实施方案中,本发明的含甘油三酯的组合物包含在食用油(例如,大豆油或棕榈油)中的本文所述的二氧化硅-氧化锆催化剂(即,在上述用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和

缩水甘油酯两者的量的方法和/或制备食用油的方法之前或之后,在除去二氧化硅-氧化锆催化剂之前)。

60.本发明还涉及在除去二氧化硅-氧化锆催化剂之前或之后,由上述用于减少含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量的方法和/或制备食用油的方法得到的油和含甘油三酯的组合物。在一些期望的实施方案中,所公开的方法用于制备食用油。

61.应当理解,尽管上述二氧化硅-氧化锆催化剂、方法和用途被描述为“包括”一个或多个组分或步骤,但上述二氧化硅-氧化锆催化剂、方法和用途可“包括”二氧化硅-氧化锆催化剂、方法和用途的任何上述组分或步骤或“由其组成”或“基本上由其组成”。因此,在使用开放性术语诸如“包括”描述本发明或其一部分的情况下,应当容易地理解(除非另外指明)本发明或其一部分的描述也应解释为使用如下文所述的术语“基本上由

…

组成”或“由

…

组成”或其变型形式来描述本发明或其一部分。

62.如本文所用,术语“包含”、“含有”、“包括”,“具有”、“其特征在于”或它们的任何其它变型旨在涵盖非排他性的包括受到任何另外明确指明限制的所述组分。例如,“包括”要素列表(例如,组分或步骤)的二氧化硅-氧化锆催化剂、方法和/或用途并不一定仅限于那些要素(或组分或步骤),而是也可包括未明确列出或二氧化硅-氧化锆催化剂、方法和/或用途所固有的其他要素(或组分或步骤)。

63.如本文所用,过渡短语“由

…

组成”和“由

…

构成”排除未指定的任何要素、步骤或组分。例如,权利要求中所用的“由

…

组成”或“由

…

构成”使权利要求受限于权利要求中具体提及的组分、材料或步骤,除通常与其相关联的杂质(即,给定组分内的杂质)之外。当短语“由

…

组成”出现在权利要求项的条款中,而非紧随前序之后时,短语“由

…

组成”仅限制在该条款中阐述的要素(或组分或步骤);而其它要素(或组分)不被排除在作为整体的权利要求之外。

64.如本文所用,过渡短语“基本上由

…

组成”用于定义包括除字面上公开的那些之外的材料、步骤、特征、组分或要素的二氧化硅-氧化锆催化剂、方法和/或用途,前提条件是这些附加材料、步骤、特征、组分或要素不实质地影响所要求保护的发明的一个或多个基本特性和新颖性特性。术语“基本上由

…

组成”处于“包括”和“由

…

组成”之间的中间地带。

65.以下实施例进一步说明了本发明,这些实施例不以任何方式解释为构成对本发明范围的强加限制。相反地,将清楚地理解,可借助于各种其它实施方案、修改形式和它们的等同物,在阅读本文的说明书之后,在不脱离本发明的精神和/或所附权利要求的范围的前提下,它们本身可被本领域内的技术人员所联想到。

66.实施例

67.以下实施例描述了(i)根据本发明的用于制备二氧化硅-氧化锆催化剂的方法,以及(ii)二氧化硅-氧化锆催化剂在减少各种含甘油三酯的组合物中缩水甘油、缩水甘油酯或缩水甘油和缩水甘油酯两者的量方面的评估。

68.二氧化硅-氧化锆颗粒样品的氮孔体积和bet表面积测量

69.使用购自quantachrome instrument(boynton beach,fl)的iq分析仪测量二氧化硅-氧化锆催化剂的氮孔体积。每个样品的脱气在65℃(即低于约80℃的蜡熔融温度)下进行4小时。氮吸附和解吸等温线在77k处测量,其中氮气压力分别从0.01%大

气增加到0.998%大气,随后从0.998%大气减小到0.025%大气。使用基于bjh理论的asiqwin

tm

5.0版程序计算孔体积。参见,例如barrett等人,the determination of pore volume and area distributions in porous substances.i.computations from nitrogen isotherms,j am chem soc..1951年,第73卷第1期,第373-380页,并且bet表面积也基于brunauer emmet teller方法来计算(brunauer等人,“adsorption of gases in multimolecular layers”。j.am chem soc..1938,60(2):309-319),两个文献的主题均全文以引用方式并入本文中。

70.总缩水甘油浓度分析

71.使用aocs官方方法cd 29c-13(其主题据此全文以引用方式并入)测定给定样品的总缩水甘油浓度。该方法测定给定样品中存在的(i)总游离缩水甘油和(ii)结合缩水甘油(即缩水甘油酯)之和的浓度。

72.催化剂合成

73.使用以下工序制备多孔二氧化硅-氧化锆催化剂颗粒。将所需量的乙酸锆用水稀释于乙酸中,并用于在30分钟的过程中浸渍多孔二氧化硅颗粒,随后再研磨一小时。然后将材料在105℃处干燥2小时,然后在500℃处煅烧4小时。

74.所得的二氧化硅-氧化锆催化剂具有0.01重量%至49.99重量%范围内的氧化锆浓度。如下文进一步讨论的,在一些实施方案中,氧化锆浓度在约2.00重量%至约20.00重量%范围内的二氧化硅-氧化锆催化剂提供有效的结果。使用icp元素痕量分析测定最终氧化锆浓度。

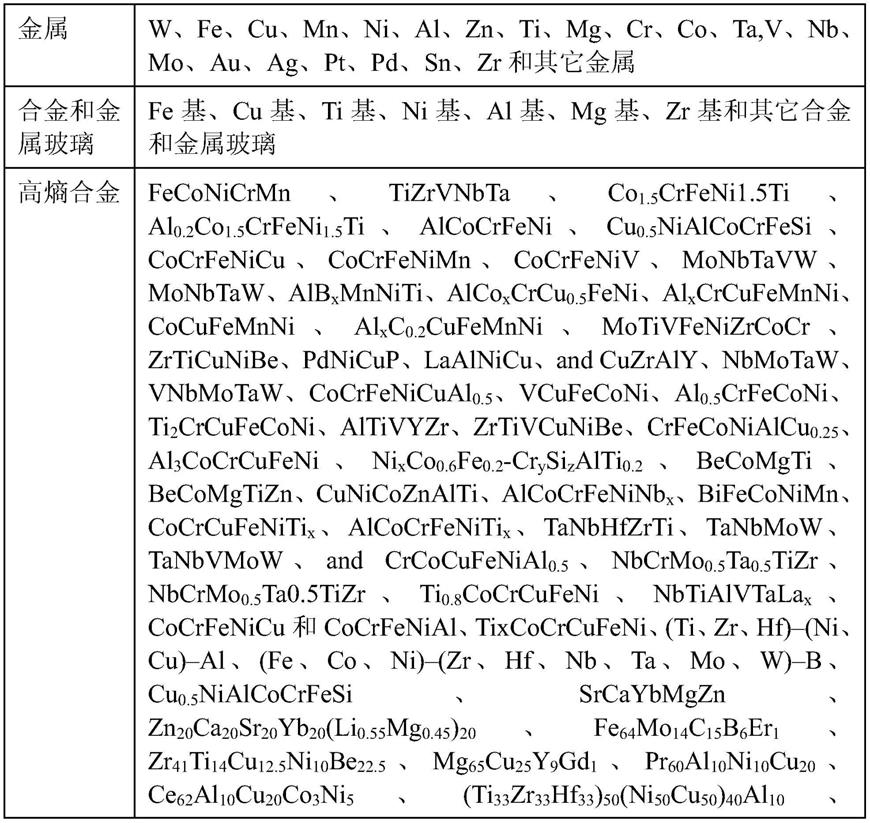

75.使用本文所述的合成工序形成四种样品二氧化硅-氧化锆催化剂,即催化剂a至d。催化剂a至d的特性在下表1中示出。

76.表1.样品催化剂a至d的特性

[0077][0078]

反应过程

[0079]

将每种油/溶剂装入圆底烧瓶中,并掺入缩水甘油和/或缩水甘油酯(例如,油酸缩水甘油酯)。将顶置式搅拌器设定为250rpm。用惰性气体吹扫反应器,然后取初始样品用于gc/ms分析。添加所需催化剂量的二氧化硅-氧化锆催化剂,然后将温度升高至所需的设定点。在所需的时间量之后,获取最终样品,然后在分析之前通过滤盘过滤以除去固体催化剂。

[0080]

反应温度不受限制,但优选为约45℃至约90℃。关于食用油工业,将温度保持在90℃以下有助于防止油氧化,但允许缩水甘油和缩水甘油酯在足够的时间量内还原。同样,反应时间不受限制,但优选小于2小时以最小化精炼器内的停留时间。

[0081]

实施例1-对照实验

[0082]

上述反应过程用于以下实施例中。将掺有油酸缩水甘油酯的大豆油混合并在氩气

下加热至90℃的最高温度。如下表2所示,在30分钟内测量反应混合物中的总缩水甘油浓度。

[0083]

表2.对照实验结果

[0084]

反应时间缩水甘油(ppm)掺杂大豆油22.35加热至90℃22.5815分钟24.5630分钟23.12

[0085]

如表2所示,在未向反应混合物中添加催化剂的情况下,不存在缩水甘油/油酸缩水甘油酯还原。

[0086]

实施例2-进入反应混合物的二氧化硅氧化锆催化剂剂量效应

[0087]

上述催化剂合成和反应方法用于以下实施例中。将本发明的催化剂a以基于二氧化硅-氧化锆催化剂和大豆油的总重量0.5重量%、1.0重量%、1.5重量%和2.0重量%添加到掺有油酸缩水甘油酯的大豆油中。将反应混合物混合并在氩气下加热至90℃的最高温度。如下表3所示,在30分钟之前和之后测量反应混合物中总缩水甘油的浓度。

[0088]

表3.在各种催化剂剂量处的环氧化物还原

[0089]

催化剂剂量重量%初始缩水甘油(ppm)最终缩水甘油(ppm)0.59.791.621.010.24《loq1.510.38《loq2.017.90《loq

[0090]

定量限(loq)=0.20ppm

[0091]

如表3所示,少至0.5重量%二氧化硅-氧化锆催化剂的剂量在90℃处在30分钟内显著还原缩水甘油/油酸缩水甘油酯。同样,增加二氧化硅-氧化锆催化剂剂量改善了反应混合物中缩水甘油/油酸缩水甘油酯在设定量的时间内的还原。

[0092]

实施例3-氧化锆浓度及其对总缩水甘油还原的影响

[0093]

上述催化剂合成和反应方法用于以下实施例中。将本发明的催化剂a、b、c和d添加到掺有油酸缩水甘油酯的大豆油中。使用基于催化剂和大豆油的总重量2.0重量%的二氧化硅/氧化锆催化剂。将反应混合物混合并在氩气下加热至90℃的最高温度。如下表4所示,在30分钟之前和之后测量反应混合物中总缩水甘油的浓度。

[0094]

表4.在各种氧化锆浓度处的缩水甘油还原

[0095]

催化剂初始缩水甘油(ppm)最终缩水甘油(ppm)a17.90《loqb10.230.24c11.19《loqd32.57《loq

[0096]

如表4所示,增加二氧化硅基料上的氧化锆浓度显著改善了反应混合物中缩水甘油/油酸缩水甘油酯的还原。

[0097]

实施例4-反应温度及其对总缩水甘油还原的影响

[0098]

上述催化剂合成和反应方法用于以下实施例中。将本发明的催化剂a添加到掺有油酸缩水甘油酯的大豆油中。使用基于催化剂和大豆油的总重量2.0重量%的二氧化硅/氧化锆催化剂。将反应混合物混合并在氩气下加热至23℃(不加热)、45℃和90℃的最高温度。如下表5所示,在7小时、2小时和半小时之前和之后分别测量反应混合物中总缩水甘油的浓度。

[0099]

表5.在各种温度处的缩水甘油还原

[0100]

温度反应时间(小时)初始缩水甘油(ppm)最终缩水甘油(ppm)室温7.020.001.2445℃2.023.65《loq90℃0.517.90《loq

[0101]

如表5所示,该催化反应在没有任何附加热量的情况下进行。加热混合物加速了真正催化形式的反应,然而过量的热可导致更多的缩水甘油/油酸缩水甘油酯的形成。例如,先前已知的是,在食用油精炼中,缩水甘油酯在除臭过程期间在200℃或更高的温度处形成。

[0102]

实施例5-在45℃处大豆油中总缩水甘油还原及其对氧化的影响

[0103]

上述催化剂合成和反应方法用于以下实施例中。将本发明的催化剂a添加到掺有油酸缩水甘油酯的大豆油中。使用基于催化剂和大豆油的总重量2.0重量%的二氧化硅/氧化锆催化剂。将反应混合物混合并在氩气下加热至45℃的最高温度。如下表6所示,在2小时过程中测量反应混合物中的游离脂肪酸浓度(ffa%)、p-茴香胺值(p-av)、总缩水甘油浓度和过氧化值(pv)。

[0104]

表6.在45℃处的大豆油氧化

[0105]

反应时间ffa%p-avpv缩水甘油(ppm)掺杂大豆油1.11.23.123.6530分钟1.11.01.53.572小时1.21.11.1《loq

[0106]

如表6所示,游离脂肪酸浓度和p-茴香胺值未改变,而过氧化值和总缩水甘油浓度在两小时的反应期间降低。这表明在该缩水甘油/缩水甘油酯还原反应期间没有发生显著的降解。

[0107]

实施例6-在90℃处棕榈油中总缩水甘油还原及其对氧化的影响

[0108]

上述催化剂合成和反应方法用于以下实施例中。将本发明的催化剂a添加到掺有油酸缩水甘油酯的棕榈油中。使用基于催化剂和棕榈油的总重量2.0重量%的二氧化硅/氧化锆催化剂。将反应混合物混合并在氩气下加热至90℃的最高温度。如下表7所示,在30分钟过程中测量反应混合物中的游离脂肪酸浓度、p-茴香胺(p-av)值、过氧化值(pv)和总缩水甘油浓度。

[0109]

表7.在90℃处棕榈油中总缩水甘油还原和氧化

[0110]

反应时间ffa%p-avpv缩水甘油(ppm)掺杂棕榈油1.04.67.727.04

加热至90℃0.94.45.210.6215分钟1.25.21.62.9530分钟0.95.61.3《loq

[0111]

如表7所示,游离脂肪酸浓度和p-茴香胺值没有显著改变,而过氧化值和总缩水甘油含量在三十分钟的反应期间降低,最终总缩水甘油含量小于可测量的量。棕榈油在加热时易于氧化,这解释了p-av的小幅但不显著的增加。仅降低反应温度将防止二次氧化产物形成。

[0112]

实施例7-基质/溶剂对缩水甘油还原的影响

[0113]

上述催化剂合成和反应方法用于以下实施例中。将本发明的催化剂a添加到掺有游离缩水甘油的反应基质中。使用基于催化剂和基质/溶剂的总重量2.0重量%的二氧化硅/氧化锆催化剂。将反应混合物混合并在氩气下加热至90℃的最高温度。如下表8所示,在30分钟之后测量反应混合物中总缩水甘油的浓度。

[0114]

表8.反应基质对缩水甘油还原的影响

[0115]

反应基质初始缩水甘油(ppm)最终缩水甘油(ppm)掺杂大豆油76.050.21掺杂甲苯53.02《loq

[0116]

如表8所示,反应在食用油和有机溶剂基质两者中进行,以还原除缩水甘油酯之外的游离缩水甘油。

[0117]

比较例8-市售二氧化硅/氧化锆催化剂的使用

[0118]

上述反应过程和通过fisher scientific购买的市售无孔二氧化硅/氧化锆颗粒用于以下实施例中。一个0.1mm二氧化硅/氧化锆珠样品由bio spec products(目录号:nc0362415)制造,并且另一个0.1mm二氧化硅/氧化锆珠样品由research products international corp(目录号:50212145)制造。将市售二氧化硅/氧化锆颗粒添加到掺有油酸缩水甘油酯的大豆油中。使用基于颗粒和大豆油的总重量2.0重量%的二氧化硅/氧化锆颗粒。将反应混合物混合并在氩气下加热至90℃的最高温度。如下表9所示,在30分钟之前和之后测量反应混合物中的p-茴香胺(p-av)值、过氧化值(pv)和总缩水甘油浓度。

[0119]

表9.市售二氧化硅/氧化锆颗粒的总缩水甘油还原和氧化

[0120][0121]

如表9所示,与本文所述的本发明的二氧化硅/氧化锆催化剂相比,市售无孔二氧化硅/氧化锆颗粒不能有效地还原给定反应混合物中的总缩水甘油。与本文所公开的本发明的二氧化硅/氧化锆催化剂相比,这些市售二氧化硅/氧化锆颗粒是无孔的并具有较低的表面积。

[0122]

虽然本发明曾述及有限数目的实施方案,但这些具体实施方案并非旨在限制此处原本描述和所要求保护的本发明的范围。在查阅本文的示例性实施方案时,对于本领域的普通技术人员而言可能显而易见的是,进一步的修改形式、等同形式和变型形式是可能的。除非另外指明,实施例中以及说明书的其余部分中的所有份数和百分比都以重量计。另外,说明书或权利要求书中所述的任何数值范围诸如表示特性、测量单位、条件、物理状态或百分比的特定集合的数值范围旨在通过引用或其他方式在本文中明确按字面意义并入包括落在这类范围内的任何数值,包括在所述任何范围内的任何数值的子集。例如,每当公开具有下限r

l

和上限ru的数值范围时,都具体公开了落入该范围内的任何数值r。具体地,具体公开了一定范围内的以下数字r:r=r

l

k(ru-r

l

),其中k为1%至100%范围内的变量,增量为1%,例如k为1%、2%、3%、4%、5%

…

50%、51%、52%

…

95%、96%、97%、98%、99%或100%。此外,还具体公开了如上文所计算的用任两个r值表示的任何数值范围。本领域的技术人员根据以上描述和附图显然得出除了本文所示和所述的那些之外的本发明的任何修改形式。此类修改形式旨在落入所附权利要求书的范围内。本文引用的所有出版物全文以引用方式并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。