1.本发明涉及含硫废弃物回收处理领域,具体涉及一种含硫废弃物再生制硫酸的系统及方法。

背景技术:

2.石油化工与有机合成工业广泛使用浓硫酸做催化剂,该过程将产生大量的废硫酸。废硫酸的浓度有的很低,小于10%。通常对于浓度在40%以上的废硫酸进行再生处理才有更有经济意义。一些有机合成工艺,如合成甲基丙烯酸甲酯(mma)和丙烯晴(an),除产生废硫酸外还产生约30wt%~45wt%的废硫酸铵。这些含硫废弃物对环境有严重的污染,因此有必要对工业废酸和含硫废液进行净化处理并尽可能的回收利用。

3.我国废硫酸和含硫废液每年的产生量有千万吨,这些废液大多含有有机物,难以直接再利用。废硫酸和含硫废液的处理主要有高温浓缩、溶剂萃取、碱中和、化学氧化和高温燃烧裂解等。

4.其中,虽然高温燃烧的方法比较彻底和清洁,但是目前的高温燃烧方法获得的二氧化硫工艺气体由于原料的不同往往会造成中工艺气体中氮氧化物和烟尘含量太高,导致后续的接触法制酸装置运行不稳定,容易堵塞设备,浓酸产品不合格,外排尾气不能达标直排,需要进行脱硝脱硫处理。另外,目前的高温燃烧裂解还存在再生工艺流程长、装置设备多、易腐蚀、运行成本高、操作复杂等缺陷。

5.因此,有必要对现有工艺进行合理的优化改进。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的上述缺陷,提供一种新的含硫废弃物再生制硫酸的系统及方法。

7.为了实现上述目的,本发明第一方面提供一种含硫废弃物再生制硫酸的系统,该系统包括:

8.燃烧单元,用于将含硫废弃物进行燃烧反应,得到含二氧化硫的第一气体;

9.热能回收单元,用于将所述第一气体进行热能回收,得到第二气体;

10.净化冷却单元,用于将所述第二气体进行净化冷却,得到第三气体;

11.干燥单元,用于将所述第三气体进行干燥,得到第四气体;

12.氧化吸收单元,用于将所述第四气体进行氧化吸收,得到硫酸和外排气体;

13.其中,所述燃烧单元包括反应炉,所述反应炉包括用于将所述含硫废弃物进行燃烧的炉膛,所述炉膛设置有至少两个助燃气体入口,所述助燃气体入口沿所述反应炉的轴向间隔分布设置,以使所述含硫废弃物能够沿所述炉膛的轴向方向,依次与由不同助燃气体入口引入炉膛中的助燃气体进行燃烧反应,得到所述第一气体。

14.本发明第二方面提供一种含硫废弃物再生制硫酸的方法,该方法在前述系统中进行,包括:

15.(1)在含氧助燃气体存在下,将燃料和含硫废弃物引入至燃烧单元中进行至少两次燃烧,得到含二氧化硫的第一气体;

16.(2)将所述第一气体引入至热能回收单元进行热能回收,得到过热蒸汽和第二气体;

17.(3)将所述第二气体引入至净化冷却单元进行净化冷却,得到第三气体;

18.(4)将所述第三气体引入至干燥单元进行干燥,得到第四气体;

19.(5)将所述第四气体引入至氧化吸收单元进行氧化吸收,得到硫酸和外排气体;

20.其中,在步骤(1)中,在第一次燃烧中,氧气系数为x1,温度为1100-1250℃;在最后一次燃烧中,氧气系数为x3,温度为1000-1100℃;在任选存在的剩余燃烧中,氧气系数各自独立地为x2,温度各自独立地为1100-1200℃,且0.5≤x1≤0.85,0.7≤x1 x2≤1,1≤x1 x2 x3≤1.15,所述氧气系数是指以其中含有的氧气计的所述含氧助燃气体的摩尔用量与所述燃料完全燃烧所需的氧气摩尔量的比值。

21.与现有技术相比,本发明至少具有如下优势:

22.本发明提供的含硫废弃物再生制硫酸的系统和方法,工艺流程简短,设备少,操作工艺简单。

23.本发明的其他特征和优点将通过随后的具体实施方式部分予以详细描述。

附图说明

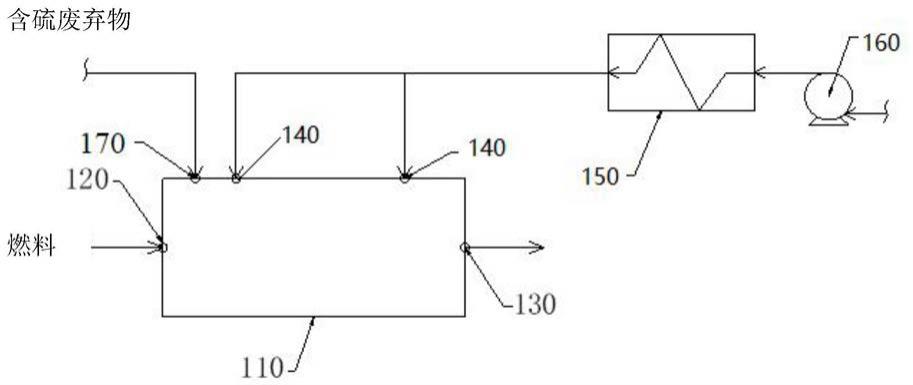

24.图1是本发明提供的一种优选的具体实施方式的含硫废弃物再生制硫酸的工艺流程图;

25.图2是本发明提供的另一种优选的具体实施方式的含硫废弃物再生制硫酸的工艺流程图;

26.图3是本发明提供的又一种优选的具体实施方式的含硫废弃物再生制硫酸的工艺流程图;

27.图4a是本发明的反应炉的一种优选的具体实施方式的示意图;图4b是反应炉的炉膛的侧视图;图4c是反应炉的炉膛的正视图;

28.图5a是本发明的急冷增湿塔的一种优选的具体实施方式的结构示意图;图5b是急冷增湿塔的喷淋机构的仰视图;图5c急冷增湿塔的喷淋机构的俯视图;

29.图6是本发明的多级填料冷却塔的一种优选的具体实施方式的结构示意图;

30.图7a是本发明的转化器的一种优选的具体实施方式的结构示意图;图7b是本发明的转化器的另一种优选的具体实施方式的结构示意图。

31.附图标记说明

32.1 含硫废弃物

33.2 高压雾化风

34.3 燃料

35.4 常温助燃空气

36.5 空气鼓风机

37.6 电加热炉

38.7 高温助燃空气

39.8 蒸发浓缩设备

40.9 反应炉

41.10 第一气体

42.11 旋风除尘器11a陶瓷膜过滤器

43.12 除尘高温工艺气体

44.13 余热锅炉

45.14 锅炉给水

46.15 蒸汽过热器

47.16 过热蒸汽

48.17 急冷增湿塔

49.18 急冷增湿塔循环泵

50.19 绝热增湿的工艺气体

51.20 多级填料冷却塔

52.21 一级填料洗涤循环泵

53.22 循环水冷却器

54.23 二级填料洗涤循环泵

55.24 冷冻水冷却器

56.25 二次冷却后的工艺气体

57.26 电除雾器

58.27 干燥塔

59.28 干燥塔浓酸循环泵

60.29 干燥酸冷却器

61.30 干燥后的工艺气体

62.31 主鼓风机

63.32 升压后的工艺气体

64.33 催化剂升温装置

65.34 催化剂升温热空气

66.35 转化器

67.36 第一外部换热器

68.37 第一触媒层反应工艺气体

69.38 第一氧化反应工艺气体

70.39 第三触媒层反应工艺气体

71.40 第二氧化反应工艺气体

72.41 多级吸收塔

73.42 第一级吸收循环泵

74.43 第一级吸收循环酸冷却器

75.44 第二级吸收循环泵

76.45 第二级吸收循环酸冷却器

77.46 第二外部换热器

78.47 外排工艺气体

79.48、49 热交换器

80.50 含硫废固

81.51 含硫废固反应炉

82.反应炉:

83.110-炉膛,120-燃料入口,130-气体出口,140-助燃气体入口,150-加热炉,160-含硫废弃物入口;

84.急冷增湿塔:

85.210-塔体,211-冷却腔室,212-腔室入口,213-腔室出口,220-喷淋机构,221-第一喷淋口,222-第二喷淋口,231-第一喷淋管,232-第二喷淋管,240-单向喷淋器;

86.多级填料冷却塔:

87.311-第一喷淋机构,312-第二喷淋机构,321-第一填料,322-第二填料,330-隔板,331-第一腔室,332-第二腔室,341-第一进气口,342-第一出气口,351-第二进气口,352-第二出气口,343-第一出水口,353-第二出水口,21-一级填料洗涤循环泵,22-循环水冷却器,23-二级填料洗涤循环泵,24-冷冻水冷却器,380-气雾分离器;

88.转化器:

89.400-转化器壳体,401-第一转化腔室,402-第二转化腔室,411-第一触媒层,412-第二触媒层,413-第三触媒层,414-第四触媒层,421-第一转化气入口,422-第一转化气出口,431-第二转化气入口,432-第二转化气出口,441-第一内部换热器,442-第二内部换热器,450-篦子板,460-耐热瓷球,470-热电偶接管,480-压力表接管,490-人孔。

具体实施方式

90.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

91.如前所述,本发明的第一方面提供一种含硫废弃物再生制硫酸的系统,该系统包括:

92.燃烧单元,用于将含硫废弃物进行燃烧反应,得到含二氧化硫的第一气体;

93.热能回收单元,用于将所述第一气体进行热能回收,得到第二气体;

94.净化冷却单元,用于将所述第二气体进行净化冷却,得到第三气体;

95.干燥单元,用于将所述第三气体进行干燥,得到第四气体;

96.氧化吸收单元,用于将所述第四气体进行氧化吸收,得到硫酸和外排气体;

97.其中,所述燃烧单元包括反应炉,所述反应炉包括用于将所述含硫废弃物进行燃烧的炉膛,所述炉膛设置有至少两个助燃气体入口,所述助燃气体入口沿所述反应炉的轴向间隔分布设置,以使所述含硫废弃物能够沿所述炉膛的轴向方向,依次与由不同助燃气体入口引入炉膛中的助燃气体进行燃烧反应,得到所述第一气体。

98.以下结合图4a-4c对所述燃烧单元的优选的具体实施方式情况进行展开说明。

99.根据本发明,所述燃烧单元包括反应炉9,所述反应炉9包括用于将所述含硫废弃

物进行燃烧的炉膛110,所述炉膛设置有至少两个助燃气体入口140,所述助燃气体入口140沿所述反应炉的轴向间隔分布设置,以使所述含硫废弃物能够沿所述炉膛的轴向方向,依次与由不同助燃气体入口140引入炉膛中的助燃气体进行燃烧反应,得到所述第一气体。

100.根据本发明,各个助燃气体入口沿所述反应炉的轴向间隔分布设置(即按反应物料的流动方向间隔设置),各个含氧助燃气体入口的间隔距离和设置位置配置为使得反应物料能够进行至少两次的燃烧反应,得到二氧化硫含量高的所述第一气体。

101.优选地,所述助燃气体入口配置为能够向所述炉膛中提供沿所述炉膛的内壁周向流动的含氧助燃气体。例如,所述燃烧单元可以包括助燃空气喷嘴和导流风机,助燃空气喷嘴用于向炉膛中提供含氧助燃气体,导流风机设置在炉膛中以改变含氧助燃气体的流动方向,使得助燃空气从含氧助燃气体喷嘴出来后能够在导流风机的引导下沿着炉膛的内壁的周向流动。

102.更优选地,如图4c所示,所述助燃气体入口配置为能够向所述炉膛中提供沿所述炉膛的内壁切线方向流动的含氧助燃气体,由于助燃气体入口是沿着炉膛内壁的切线方向开设的,因此助燃气体入口喷出的助燃气体都能够沿着炉膛内壁的周向方向流动,这样就节省了其他部件,简化了结构的同时还便于维护。

103.优选地,所述助燃气体入口提供的助燃气体的流动方向相同。

104.优选地,所述助燃气体入口的个数为2-3个,更优选为2个。

105.根据本发明,优选地,所述燃烧单元配置为能够调节向所述炉膛提供的助燃气体的气流量。

106.根据本发明一种优选的具体实施方式,如图4a所示,所述燃烧单元1还包括助燃气体供给机构,所述助燃气体供给机构包括电加热炉6和气源,所述电加热炉6设有气流通道,所述气流通道的入口与所述气源连通,所述气流通道的出口与各个所述助燃气体入口140连通,由此能够提高所述第一气体中二氧化硫的含量,有利于制酸的水平衡控制,得到更高浓度的硫酸。根据本发明,所述助燃空气供给机构配置为能够调节向炉膛提供的助燃气体的气流量,所述气源例如为经过空气鼓风机的空气。

107.根据本发明另一种优选的具体实施方式,所述燃烧单元还包括液体喷枪,所述液体喷枪配置为能够将所述含硫废弃物充分地雾化为高压雾化风。由此使得所述含硫废弃物燃烧更充分,提高所述第一气体中二氧化硫的含量。

108.本发明的发明人发现,采用具有上述优选特征的燃烧单元处理所述含硫废弃物,反应物料能以螺旋状的形式(如图4b所示)向气体出口流动,从而能更充分地进行燃烧反应,提高燃烧效率,并且,反应物料以螺旋状的形式向气体出口流动时,反应物料在炉膛中停留时间更久,因此能相对缩短燃料气入口和工艺气体出口之间的距离即炉膛的距离,从而使反应炉能够得以小型化。

109.优选地,所述反应炉还包括沿所述炉膛的轴向方向相对设置在所述炉膛两端的燃料入口120和气体出口130,以及所述反应炉的燃料入口端设置有含硫废弃物入口160。

110.以下对所述除尘单元的优选的具体实施方式情况进行展开说明。

111.根据本发明一种优选的具体实施方式,当所述第一气体中固体颗粒物含量>1g/nm3时,所述系统还包括除尘单元,所述除尘单元与所述燃烧单元和所述热能回收单元保持连通,以使由所述燃烧单元得到的所述第一气体先进入所述除尘单元进行除尘处理,再进

入所述热能回收单元进行所述热能回收,得到所述第二气体。

112.优选地,所述除尘单元包括并联设置的至少两个过滤器组,且各个过滤器组中含有至少一个过滤器。

113.根据发明一种优选的具体实施方式,所述除尘单元包括并联设置的两个过滤器组,且各个过滤器组中含有至少一个过滤器。

114.根据本发明另一种优选的具体实施方式,所述除尘单元包括并联设置的三个过滤器组,且各个过滤器组中含有至少一个过滤器。

115.优选地,所述各个过滤器组中含有的过滤器中的至少一个为旋风除尘器。

116.根据本发明一种优选的具体实施方式,如图2-3所示,所述各个过滤器组中的过滤器的数量为一个,且所述过滤器为旋风除尘器11。

117.根据本发明另一种优选的具体实施方式,如图1所示,所述各个过滤器组中的过滤器的数量为两个,两个过滤器分别为旋风除尘器11和陶瓷膜过滤器11a,且所述陶瓷膜过滤器11a串联连接在所述旋风除尘器11的下游。本发明对所述陶瓷膜过滤器的具体结构没有特别限制,可以采用本领域现有的用于高温除尘的陶瓷膜过滤器进行。

118.优选地,所述旋风分离器的外壳材质为高合金钢。

119.优选地,所述旋风除尘器的内壁上依次设置有隔热层和耐火层,所述隔热层设置在所述内壁与所述耐火层之间。根据本发明,所述耐火层优选为耐火耐磨层。

120.优选地,所述隔热层的材质为轻质浇注料和/或轻质耐火砖。

121.优选地,所述耐火层的材质选自刚玉砖、刚玉莫来石砖、铬刚玉砖和碳化硅中的至少一种,更优选为刚玉砖,进一步优选为电熔刚玉砖。

122.优选地,所述旋风除尘器的进气口为螺旋面进气结构,由此降低设备阻力降,所述螺旋面进气结构指能使气体以螺旋形方式进入旋风除尘器的内腔中的进气结构。

123.优选地,所述旋风除尘器的出灰口采用星型排灰阀结构或溢流螺旋结构。

124.以下对所述热能回收单元的优选的具体实施方式情况进行展开说明。

125.优选地,所述热能回收单元包括余热锅炉和蒸汽过热器,所述余热锅炉和所述蒸汽过热器均与所述除尘单元保持连通,以使得由所述除尘单元得到工艺气体能够分别进入所述余热锅炉和所述蒸汽过热器中,且所述余热锅炉和所述蒸汽过热器之间保持连通,以使得由所述余热锅炉得到的饱和蒸汽能够进入所述蒸汽过热器中。

126.根据本发明,本发明对所述余热锅炉和所述蒸汽过热器的具体结构没有特别限制,可以采用本领域现有的余热锅炉和蒸汽过热器进行。

127.优选地,所述余热锅炉的压力等级≥3mpa。

128.根据本发明一种优选的具体实施方式,所述净化冷却单元包括依次保持连通的急冷增湿塔、多级填料冷却塔和电除雾器,且所述急冷增湿塔与所述热能回收单元保持连通。

129.以下结合图5a-5c对所述急冷增湿塔的优选的具体实施方式情况进行展开说明。

130.优选地,所述急冷增湿塔包括塔体210以及喷淋机构220;

131.所述塔体210包括冷却腔室211,所述喷淋机构220设置在所述冷却腔室211中,所述喷淋机构220包括第一喷淋口221和第二喷淋口222,所述第一喷淋口221配置为能够向下喷淋冷却液体,所述第二喷淋口222配置为能够向上喷淋冷却液体,所述第一喷淋口221和所述第二喷淋口222相互背离设置。

132.根据本发明,采用含有具有前述特定结构的急冷增湿塔的系统,当高温工艺气体从腔室入口进入冷却腔室并朝向腔室出口流动时,第一喷淋口和第二喷淋口所喷淋的冷却液体能够分别从上下两个方向对高温工艺气体进行全方位的冷却降温,同时增加高温工艺气体的湿度,使得高温工艺气体的温度能从320℃-350℃的高温骤冷至75℃-80℃,实现迅速、有效地对工艺气体进行降温的功能,使得工艺气体能够实现急速冷却,产生的系统阻力小(通常1kpa),结构简单,操作弹性大,进而缩短含硫废弃物的处理周期。

133.优选地,所述塔体210包括腔室入口212和腔室出口213,所述腔室入口212以及所述腔室出口213分别开设在所述塔体210的外壁并与所述冷却腔室211连通,其中,所述腔室入口212位于所述塔体210的下部,所述腔室出口212位于所述塔体210的上部。

134.优选地,所述第一喷淋口221的数量和所述第二喷淋口222的数量均为多个并且一一对应设置。

135.根据本发明,第一喷淋口211和第二喷淋口221中可以只有一者呈环状布置,而另一者则呈直线、波浪曲线等形状布置。但为了使冷却液体尽可能地覆盖冷却腔室的径向横截面,优选地,多个所述第一喷淋口221呈环状布置,和/或,多个所述第二喷淋口222呈环状布置。由此,由于多个第一喷淋口211和多个第二喷淋口221都是呈环状布置的,多个第一喷淋口211和多个第二喷淋口221能够尽可能地覆盖冷却腔室的径向横截面,从而使得喷淋出的冷却液体尽可能地覆盖冷却腔室的径向横截面。

136.根据本发明一种优选的具体实施方式,所述急冷增湿塔包括多个所述喷淋机构220,多个所述喷淋机构220沿所述塔体210的竖直方向相互间隔布置。例如图5a所示,在该实施方式中,急冷增湿塔包括沿塔体的竖直方向间隔设置在冷却腔室221中的两个喷淋机构220,当高温工艺气体从腔室入口212流向腔室出口213的过程中,两个喷淋机构220能够同时对高温工艺气体进行增湿冷却降温,大大提升了降温效率。

137.根据本发明,多个所述喷淋机构220配置为每个所述喷淋机构220的喷淋流量和/或喷淋压力可以相同,也可以不同。

138.优选地,相邻两个所述喷淋机构220的第一喷淋口221和第二喷淋口222相互交错设置,由此能够使得高温工艺气体在经过相邻两个喷淋机构200时产生旋流,从而更加充分地冷却液体接触,提高冷却降温的效率。

139.应当理解的是,喷淋机构220可以采用多种形式,例如,喷淋机构220可以仅仅包括一个喷淋器,该喷淋器同时设置有第一喷淋口221和第二喷淋口222。但更优选地,所述喷淋机构220包括第一喷淋管231和第二喷淋管232,所述第一喷淋管231上设置有多个所述第一喷淋口221,所述第二喷淋管232上设置有多个所述第二喷淋口222。由此能分别通过两个喷淋管实现上下喷淋的功能,因此能够分别控制两个喷淋管的喷淋状态,使得喷淋状态的控制更加方便也更加精确。

140.根据本发明一种优选的具体实施方式,如图5b-5c所示,所述第一喷淋管231和所述第二喷淋管232均为环状结构,所述第一喷淋管231和所述第二喷淋管232位于同一平面内并且二者的半径不同。由此,通过采用喷淋管套喷淋管的形式,使得冷却液体能够充分地覆盖冷却腔室的径向横截面。

141.根据本发明一种优选的具体实施方式,所述急冷增湿塔包括单向喷淋器240,所述单向喷淋器240设置在所述喷淋机构220的上部,即设置在所述喷淋机构220和所述腔室出

口213之间,所述单向喷淋器240配置为能够向下喷淋冷却液体。

142.优选地,所述急冷增湿塔的喷淋液气比为4.4-5.8l/nm3。

143.优选地,所述急冷增湿塔还包括急冷增湿塔循环泵18,以使得冷却液体在急冷增湿塔内的循环使用。

144.以下结合图6对所述多级填料冷却塔的优选的具体实施方式情况进行展开说明。

145.优选地,所述多级填料冷却塔包括塔体、第一吸收层和第二吸收层;

146.所述塔体沿竖直方向设置并且具有沿竖直方向延伸的冷却吸收腔室,所述第一吸收层和所述第二吸收层沿竖直方向间隔设置在所述冷却吸收腔室中,其中,所述第一吸收层包括能够向所述冷却吸收腔室中喷淋吸收液的第一喷淋机构311,所述第二吸收层包括能够向所述冷却吸收腔室中喷淋吸收液的第二喷淋机构312。

147.根据本发明,本发明提供的多级填料冷却塔由于塔体沿竖直方向设置并且具有沿竖直方向延伸的冷却吸收腔室,因此多级填料冷却塔占地面积小,从而降低了工艺投入成本。另外,由于在冷却吸收腔室中沿竖直方向间隔设置有第一吸收层和第二吸收层,第一吸收层包括能够向冷却吸收腔室中喷淋吸收液的第一喷淋机构311,第二吸收层包括能够向冷却吸收腔室中喷淋吸收液的第二喷淋机构312,因此,当工艺气体从气体进口进入冷却吸收腔室之后,能够分别与第一喷淋机构311所喷淋的吸收液和第二喷淋机构312所喷淋的吸收液进行吸收反应,达到洗涤工艺气体的效果。

148.根据本发明,所述吸收液优选为水。

149.根据本发明,所述塔体包括分别与所述冷却吸收腔室连通的气体进口和气体出口,所述气体进口设置在所述塔体的下部,所述气体出口设置在所述塔体的上部。

150.优选地,所述第一吸收层设置在所述第二吸收层的下方,所述第一喷淋机构311配置为能够在喷淋吸收液的同时喷淋冷却液;所述第二喷淋机构312配置为能够在喷淋吸收液的同时喷淋冷冻液,所述冷冻液的温度低于所述冷却液的温度。由此,能够通过冷冻液进一步地降低工艺气体的温度,例如,冷却液的温度为28-32℃,工艺气体经过第一吸收层被洗涤降温至35℃左右,再经过温度为7-10℃的冷冻液的降温之后,工艺气体通过第二吸收层之后能够被洗涤降温至15℃,从而大大提高了冷却效果。

151.本发明对所述冷却液和所述冷冻液的种类没有特别限制,主要能够起到冷却或冷冻作用的液体即可,例如冷却液为28-32℃的循环冷却水。

152.优选地,所述第一吸收层还包括第一填料321,所述第一喷淋机构311配置为能够向下喷淋吸收液,所述第一填料321设置在所述第一喷淋机构311的下方。

153.优选地,所述第二吸收层还包括第二填料322,所述第二喷淋机构312配置为能够向下喷淋吸收液,所述第二填料322设置在所述第二喷淋机构312的下方。

154.根据本发明,填料可以采用多种材质,只要其能够使所述吸收液与工艺气体能够更加充分地接触即可,根据本发明一种优选的具体实施方式,第一填料321和第二填料322均为聚丙烯海尔环。

155.优选地,所述塔体包括设置在所述冷却吸收腔室中的隔板330,所述隔板330将所述冷却吸收腔室自下而上地分隔为第一腔室331和第二腔室332,所述第一吸收层设置在所述第一腔室331中,所述第二吸收层设置在所述第二腔室332中。

156.优选地,所述塔体开设有第一进气口341、第一出气口342、第二进气口351以及第

二出气口352;所述第一进气口341和所述第一出气口342分别连通所述第一腔室331,所述第一进气口341位于所述第一腔室311的下部,所述第一出气口342位于所述第一腔室331的上部,所述第一进气口341用于接收来自上游的工艺气体;所述第二进气口351和所述第二出气口352分别连通所述第二腔室332,所述第二进气口351位于所述第二腔室332的下部,所述第二出气口352位于所述第二腔室332的上部,所述第二进气口351与所述第一出气口342连通,所述第二出气口352用于将工艺气体排放至下游。

157.根据本发明一种优选的具体实施方式,所述冷却吸收塔包括一级填料洗涤循环泵21以及循环水冷却器22,所述第一腔室331的底部设有第一出水口343,所述第一出水口343与所述一级填料洗涤循环泵21的入口连通,所述一级填料洗涤循环泵21的出口与所述循环水冷却器22连通,所述循环水冷却器22与所述第一喷淋机构311连通。

158.根据本发明一种优选的具体实施方式,所述冷却吸收塔包括二级填料洗涤循环泵23以及冷冻水冷却器24,所述第二腔室332的底部设有第二出水口353,所述第二出水口353与所述第一腔室连通,所述第一腔室的第一出水口343与所述二级填料洗涤循环泵23的入口连通,所述二级填料洗涤循环泵23的出口与所述冷冻水冷却器24连通,所述冷冻水冷却器24与所述第二喷淋机构312连通。

159.根据本发明另一种优选的具体实施方式,所述冷却吸收塔包括二级填料洗涤循环泵23,所述第二腔室332的底部设有第二出水口353,所述第二出水口353与所述第一腔室连通,所述第一腔室的第一出水口343与所述二级填料洗涤循环泵23的入口连通,所述二级填料洗涤循环泵23的出口与所述第二喷淋机构312连通。

160.优选地,所述冷却吸收塔包括气雾分离器380,所述气雾分离器380设置在所述第二吸收层的上方,例如设置在所述气体出口和所述第二吸收层之间。

161.优选地,所述气雾分离器380选自水平式结构、抽屉式结构和立式结构中的一种。

162.根据本发明,本发明对所述电除雾器的结构没有特别限制,可以采用本领域现有的电除雾器进行。

163.根据本发明,本发明对所述干燥装置的结构没有特别限制,只要能够将来自所述多级填料冷却塔的气体进行充分干燥即可。优选地,所述干燥装置为合金钢材质的塔槽一体的干燥填料塔(干燥塔),所述干燥填料塔内含有90-98wt%的浓硫酸,由此,减少了浓酸循环槽和出塔酸进入循环槽的管道,获得含水率低于0.1g/nm3的绝干工艺气体。

164.优选地,所述干燥装置还包括干燥塔浓酸循环泵和干燥酸冷却器,以使得所述干燥装置内的物料进行循环和冷却。

165.以下对所述氧化吸收装置的优选的具体实施方式情况进行展开说明。

166.优选地,所述氧化吸收单元包括转化装置和吸收装置;

167.所述转化装置与所述干燥单元保持连通,用于将由所述干燥单元得到的所述第四气体进行氧化,得到含三氧化硫气体;

168.所述吸收装置与所述转化装置保持连通,用于将所述含三氧化硫气体进行吸收处理,得到所述硫酸和所述外排气体。

169.以下结合图7a-7b对所述转化装置的优选的具体实施方式情况进行展开说明。

170.优选地,所述转化装置包括转化器,所述转化器包括第一转化腔室401、第二转化腔室402、第一触媒层411、第二触媒层412、第三触媒层413、第四触媒层414;

171.所述第一触媒层411和所述第二触媒层412均设置在所述第一转化腔室401中并沿工艺气体的流动方向间隔布置;所述第四触媒层414设置在所述第二转化腔室402中;所述第三触媒层413设置在所述第一转化腔室401或所述第二转化腔室402中并沿工艺气体的流动方向与其他触媒层间隔布置。

172.优选地,所述转化器还包括第一内部换热器441和第二内部换热器442,所述第一内部换热器441和所述第二内部换热器442分别设置在相邻的两个触媒层之间,以使相邻的两个触媒层之间能够进行热量交换,由此,采用具有该优选特征的转化器,能够减少现有传统设备中换热器与转化器之间的气体连接管道,减少转化器装置占地面积,简化系统构造,减少投资成本。

173.优选地,各个所述触媒层包括催化剂以及用于放置所述催化剂的催化剂放置板,所述转化腔室沿竖直方向延伸设置,所述催化剂放置板呈水平状态设置在所述转化腔室中,其中,所述催化剂放置板为弧形板状结构,所述催化剂放置板的弧形开口方向向下设置。本发明对各个触媒层放置的催化剂没有特别限制,可以选择采用本领域现有的催化氧化二氧化硫的催化剂。

174.应当理解的是,转化器可以设计为多种形式,例如,可以是卧式形式的转化器。在本发明的一种实施方式中,转化器采用立式的形式,具体的,转化器包括限定出第一转化腔室401和第二转化腔室402的转化器壳体400,第一转化气入口421设置在转化器壳体400的底部,第二转化气出口432设置在转化器壳体400的顶部。这样设置的好处是更加节省占地面积,有效地降低含硫废弃物的处理成本。

175.优选地,所述转化器包括第一转化气入口421、第一转化气出口422、第二转化气入口431以及第二转化气出口432;

176.所述第一转化气入口421和所述第一转化气出口422均与所述第一转化腔室401连通以使工艺气体能够从所述第一转化气入口421流至所述第一转化气出口422;

177.所述第二转化气入口431和所述第二转化气出口432均与所述第二转化腔室402连通以使工艺气体能够从所述第二转化气入口431流至所述第二转化气出口432。

178.优选地,所述转化器包括与所述第一触媒层、所述第二触媒层、所述第三触媒层以及所述第四触媒层一一对应的多个支撑组件,所述支撑组件包括篦子板450,所述篦子板450的边沿与所述转化器壳体400的内壁连接以向触媒层提供支撑。

179.优选地,所述支撑组件包括设置在所述篦子板450和触媒层上方的耐热瓷球460。由此,耐热瓷球能压住触媒层以使触媒层保持平铺在篦子板上,防止触媒层被气流吹乱、吹散。同时,耐热瓷球还能够与经过的工艺气体发生热交换,从而使工艺气体的温度降低至适合与触媒层发生反应的温度,在另一方面也能够吸收工艺气体中的杂质颗粒,起到净化作用。

180.优选地,所述转化器包括设置在所述转化器壳体400的内壁上的多个热电偶接管470,多个所述热电偶接管470沿工艺气体的流动方向间隔设置。

181.优选地,所述转化器壳体400的底部设置有压力表接管480和/或人孔490。

182.根据本发明一种优选的具体实施方式1,如图7a所示,所述第三触媒层413设置在第二转化腔室402中并位于第四触媒层414的上游,第一换热器441位于第一转化腔室401中并设置在第一触媒层411和第二触媒层412之间,第二换热器442位于第二转化腔室402中并

设置在第三触媒层413和第四触媒层414之间。

183.根据本发明另一种优选的具体实施方式2,如图7b所示,第三触媒层413设置在第一转化腔室401中并位于第二触媒层412的下游,第一换热器441和第二换热器442均位于第一转化腔室401中,第一换热器441设置在第一触媒层411和第二触媒层412之间,第二换热器442设置在第二触媒层412和第三触媒层413之间。

184.以下对所述吸收装置的优选的具体实施方式情况进行展开说明。

185.优选地,所述吸收装置为多级吸收塔,所述多级吸收塔沿竖直方向设置并且具有沿竖直方向延伸的吸收腔室,所述吸收腔室中含有第一级吸收层和第二级吸收层,所述第一级吸收层和所述第二级吸收沿竖直方向间隔设置,所述第一级吸收层和所述第二级吸收层中含有浓硫酸,且所述第一级吸收层和所述第二级吸收层配置为能够吸收来自所述转化装置的含三氧化硫气体。

186.优选地,所述多级吸收塔包括设置在所述吸收腔室中的隔板,所述隔板将所述吸收腔室自上而下地分隔为一级吸收腔室和二级吸收腔室,所述第一级吸收层设置在所述一级吸收腔室中,所述第二级吸收层设置在所述二级吸收腔室中。

187.优选地,所述吸收装置设置有进气口i、出气口i、进气口ii和出气口ii;所述进气口i和出气口i分别连通所述一级吸收腔室,所述进气口i位于所述一级吸收腔室的下部,所述出气口i位于所述一级吸收腔室的上部,所述进气口i用于接收来自上游工艺气体(如第一进气口与所述转化器的第一腔室的第一出气口连通),所述出气口i与所述转化器的第二腔室的第二进气口连通;所述进气口ii和出气口ii分别连通所述二级吸收腔室,所述进气口ii位于所述二级吸收腔室的下部,所述出气口ii位于所述二级吸收腔室的上部,所述进气口ii与所述转化器的第二出气口连通,所述出气口ii用于将转化吸收后的气体外排。

188.根据本发明,所述吸收装置还含有冷却器(第一级吸收循环酸冷却器和第二级吸收循环酸冷却器)和循环泵(如第一级吸收循环泵和第二级吸收循环泵)等本领域现有使用的各个辅助部件,本发明对此没有特别限制,本领域技术人员可以根据实际需要进行合理的选择和设置。

189.根据本发明,在所述系统中还可以包括外部换热器,本领域技术人员可以根据实际需求进行合理数量的设置。

190.根据本发明一种优选的具体实施方式,在所述干燥装置与所述转化装置之间设置有第一外部换热器,在所述转化装置与所述吸收装置之间设置有第第二外部换热器。

191.根据本发明一种优选的具体实施方式,如图1和图3所示,所述第一外部换热器36连通所述干燥装置和所述转化器的所述第二内部换热器,使得来自所述干燥装置的工艺气体能够依次经过所述第一外部换热器和所述第二内部换热器换热后,再与各个触媒层接触进行氧化反应;并且所述第一外部换热器还通过额外的管线分别通过所述转化器的第一转化气出口和所述吸收装置的进气口i连通所述转化器和所述吸收装置;所述第二外部换热器分别通过所述转化器的所述第一内部换热器和所述吸收装置的出气口i连通所述转化器和所述吸收装置;并且所述第二外部换热器46还通过额外的管线连通所述转化器的所述第二转化气出口和所述吸收装置的进气口ii。

192.根据本发明另一种优选的具体实施方式,如图2所示,所述第一外部换热器36连通所述干燥装置和所述转化器的所述第一内部换热器,使得来自所述干燥装置的工艺气体能

够依次经过所述第一外部换热器和所述第一内部换热器换热后,再与各个触媒层接触进行氧化反应;并且所述第一外部换热器还通过额外的管线分别通过所述转化器的第一转化气出口和所述吸收装置的进气口i连通所述转化器和所述吸收装置;所述第二外部换热器46分别通过所述转化器的所述第二内部换热器和所述吸收装置的出气口i连通所述转化器和所述吸收装置;并且所述第二外部换热器还通过额外的管线连通所述转化器的所述第二转化气出口和所述吸收装置的进气口ii。

193.根据本发明一种优选的具体实施方式,为了降低能耗,节省开工升温时间,本发明所述系统中还包括催化剂升温单元,所述催化剂升温单元与所述转化装置之间保持循环连通,使得由所述催化剂升温单元得到的催化剂升温热空气能够进入所述转化装置中加热所述转化装置的各个催化剂床层,并且加热后的空气能够返回至所述催化剂升温单元中继续升温。

194.优选地,所述催化剂升温单元包括催化剂升温装置,以及使高温空气能在催化剂升温单元、转化装置之间循环流动的连通管路,所述连通管路配置为使得催化剂升温装置获得的催化剂升温热空气在所述催化剂升温装置、转化装置(和外部换热器)之间循环,而不经过干燥塔和吸收塔(升温复线如图1-3虚线所示)。所述催化剂升温装置优选为燃油炉或电加热炉。根据本发明,通过设置所述催化剂升温单元,使得开工初始时转化器内的催化剂床层反应所要求的温度通过催化剂升温单元的热空气获得,催化剂升温热空气仅在转化器和换热器内循环,不经过干燥塔和吸收塔,大大节省升温时间,降低开工能耗,并且与现有技术相比,催化剂升温热空气仅在转化器和换热器内循环大大减少了空气干燥酸的消耗。

195.根据本发明一种优选的具体实施方式,如图1中虚线所示,经过催化剂升温装置33获得的催化剂升温热空气34依次经过第一外部换热器36和内部第二内部换热器442进入至所述第一转化腔室中依次与位于所述第一转化腔室的第一触媒层、第二触媒层接触升温;然后从第一转化器出口引入至第一外部换热器36,经过管路(虚线所示)进入第二外部换热器46,然后进入所述第二转化腔室中依次与位于所述第二转化腔室的第三触媒层、第四触媒层接触升温,然后由所述第二转化气出口经过第二外部换热器46通过管路(虚线所示)引回至催化剂升温装置33中进行继续加热,然后循环至催化剂床层进行升温直至达到开工所需温度。

196.根据本发明一种优选的具体实施方式,如图2所示,所述系统中还包括蒸发浓缩设备,用以将反应物料进行先蒸发浓缩,然后再进行燃烧。

197.根据本发明另一种优选的具体实施方式,如图3所示,所述系统中还包括含硫废固反应炉(优选立式含硫废固反应炉),用以将含硫废固(如含硫矿砂)进行单独燃烧,得到含二氧化硫气体ii;将含硫废液和/或含硫废气进行至少两次燃烧,得到含二氧化硫气体i;所述含二氧化硫气体ii与所述含二氧化硫气体i汇合得到本发明的所述第一气体。

198.根据本发明,所述系统中还可以包括用于将各装置保持连通的连通管路、驱动反应物料在管路中循环流动的循环泵、冷却反应物料的冷却器、进行热量交换的热交换器以及驱动气体进入下游的空气鼓风机等本领域现有使用的各种部件,本发明对其种类和数量没有特别限制,本领域技术人员可以根据需要在合理位置进行合理数量的设置,并且本发明在后文的具体实施例中列举了几种具体的操作,本领域技术人员不应理解为对本发明的

限制。

199.如前所述,本发明的第二方面提供一种含硫废弃物再生制硫酸的方法,该方法在前述系统中进行,包括:

200.(1)在含氧助燃气体存在下,将燃料和含硫废弃物引入至燃烧单元中进行至少两次燃烧,得到含二氧化硫的第一气体;

201.(2)将所述第一气体引入至热能回收单元进行热能回收,得到过热蒸汽和第二气体;

202.(3)将所述第二气体引入至净化冷却单元进行净化冷却,得到第三气体;

203.(4)将所述第三气体引入至干燥单元进行干燥,得到第四气体;

204.(5)将所述第四气体引入至氧化吸收单元进行氧化吸收,得到硫酸和外排气体;

205.其中,在步骤(1)中,在第一次燃烧中,氧气系数为x1,温度为1100-1250℃;在最后一次燃烧中,氧气系数为x3,温度为1000-1100℃;在任选存在的剩余燃烧中,氧气系数各自独立地为x2,温度各自独立地为1100-1200℃,且0.5≤x1≤0.85,0.7≤x1 x2≤1,1≤x1 x2 x3≤1.15,所述氧气系数是指以其中含有的氧气计的所述含氧助燃气体的摩尔用量与所述燃料完全燃烧所需的氧气摩尔量的比值。

206.本发明中,在步骤(1)中,所述氧气系数是指每次燃烧过程中以其中含有的氧气计的所述含氧助燃气体的摩尔用量与所述燃料完全燃烧所需的氧气摩尔量的比值,此处所述燃料是指初始总燃料,而非前一次燃烧后剩余燃料。

207.根据本发明,在步骤(1)中,通过控制各次燃烧中所述助燃气体的用量,以调节各次燃烧过程中的氧气系数,配合各次燃烧过程中的其它工艺条件如温度,从而实现所述含硫废弃物的充分燃烧,得到二氧化硫含量较高的第一气体。

208.优选地,所述含氧助燃气体选自空气(含氧21mol%)、富氧空气(含氧21-40mol%)、纯氧和液氧中的至少一种,更优选为富氧空气(含氧21-40mol%)、纯氧和液氧中的至少一种。本发明的发明人发现,采用含氧量高的富氧空气或纯氧气体作为助燃气体,不仅能大大减少燃料用量,同时在同等规模装置下能够处理更大量的含硫废物,降低装置的设备投资,降低能耗和运行成本。

209.优选地,所述含硫废弃物选自废硫酸、含硫废液和含硫废气中的至少一种。本发明对所述含硫废弃物的来源和种类没有特别限制,所述含硫废液例如为液硫、含硫酸铵的含硫废液、含硫酸氢铵的含硫废液、含硫酸铁的含硫废液、含硫酸甲酯的含硫废液、含石膏的含硫废液等;所述含硫废气例如为硫化氢、二氧化硫以及其它的含硫组分的废气等。优选地,所述废硫酸中硫酸的质量浓度为50-99%。

210.优选地,所述含硫废弃物的含水量小于15wt%。

211.根据本发明,所述燃料为在含氧助燃气体存在下,能够燃烧为所述含硫废弃物的燃烧提供热量的高热值可燃物料。优选地,所述燃料的热值≥500kcal/nm3,例如天然气的热值为9700kcal/nm3。

212.优选地,所述燃料选自天然气、硫磺、液化烃、硫化氢酸性气和重油有机物中的至少一种。

213.优选地,所述液化烃选自液化乙烯、液化乙烷、液化丙烯、液化丙烷、液化丁烯和液化丁烷中的至少一种。

214.优选地,所述重油有机物选自汽油、煤油、柴油中的至少一种。

215.根据本发明,所述燃料的用量根据所述含硫废弃物的用量进行合理选择及调整。

216.并且,本发明需要特别说明的是,所述含硫废弃物与所述燃料可以为同一物质(例如可以同为硫化氢),本领域技术人员应当可以理解的是,在所述含硫废弃物为硫化氢酸性气的情况下,所述硫化氢酸性气本身可作为燃料,而可以不再需要额外提供其它燃料,此情况仍然属于本发明的发明构思,本领域技术人员不应理解为对发明的限制。

217.优选地,所述含氧助燃气体、所述燃料和所述含硫废弃物中的至少一种含有氮元素。其中,所述含硫废弃物例如为硫酸氢铵、硫酸铵等的含氮含硫物质;所述燃料例如为含有氮气的可燃烧物料;所述含氧助燃气体例如为空气。

218.采用本发明提供的方法,特别对于含氮反应物料而言,能够使得含硫废弃物燃烧更充分,得到no

x

含量较低的外排气体,所述含氮反应物料中的氮元素除极微量的no

x

外均以氮气的形式排出,无需进行额外的脱硝处理。

219.根据本发明一种优选的具体实施方式,在步骤(1)中,在所述第一次燃烧中,氧气系数为x1,温度为1150-1250℃;在所述最后一次燃烧中,氧气系数为x3,温度为1050-1100℃;在所述任选存在的剩余燃烧中,氧气系数各自独立地为x2,温度各自独立地为1100-1200℃,且0.7≤x1≤0.85,0.8≤x1 x2≤1,1≤x1 x2 x3≤1.15。

220.优选地,所述燃烧的次数为两次,所述步骤(1)包括:在含氧助燃气体存在下,将燃料和待燃烧的含硫废弃物依次进行第一燃烧和第二燃烧,得到含二氧化硫气体;

221.第一燃烧的条件包括:氧气系数为x1,温度为1150-1250℃;第二燃烧的条件包括:氧气系数为x3,温度为1050-1100℃,且0.7≤x1≤0.85,1≤x1 x3≤1.15。

222.优选地,在所述第一气体中,二氧化硫的含量为4-12mol%;no

x

的含量小于100mg/m3,氧气的含量为0.5-3mol%。

223.根据本发明一种优选的具体实施方式,在步骤(2)中,所述热能回收的操作包括:将部分所述第一气体引入所述余热锅炉中进行第一换热,得到饱和蒸汽;将所述饱和蒸汽与剩余的所述第一气体引入所述蒸汽过热器中进行第二换热,得到过热蒸汽和所述第二气体。

224.优选地,所述第一换热的条件包括:进气烟气侧压力为-4kpa至-1kpa,余热锅炉烟气进口温度1000-1100℃,烟气出口温度350-380℃。

225.优选地,所述第二换热的条件包括:进气烟气侧压力为-4kpa至-1kpa,蒸汽过热器烟气进口温度1000-1100℃,烟气出口温度400-450℃。

226.根据本发明,在步骤(2)中还包括将锅炉给水供给所述余热锅炉,以使所述余热锅炉与所述气体i换热产生饱和蒸汽。

227.根据本发明一种优选的具体实施方式,在步骤(2)中,该方法还包括:在进行所述热能回收前,先将所述第一气体引入至除尘单元中进行除尘处理,得到除尘高温工艺气体,然后再进行所述热能回收。

228.优选地,所述除尘处理的操作包括:将所述第一气体分成至少两股物料,将各股物料分别引入除尘单元对应的过滤器组,依次经过所述过滤器组中的各个过滤器进行除尘,得到除尘高温工艺气体。

229.优选地,在各个过滤器中进行除尘的条件包括:温度为800-1300℃,压力为-5kpa

至0kpa,进气气速为15-40m/s。

230.根据本发明一种优选的具体实施方式,在步骤(5)中,所述氧化吸收处理的操作包括:

231.(a)将所述第四气体引入至所述第一转化腔室中依次与所述第一转化腔室中的各个触媒层接触,进行第一氧化反应,得到含三氧化硫气体i,然后将所述含三氧化硫气体i引入至所述吸收装置中进行第一吸收;

232.(b)将所述第一吸收后的气体引入至所述第二转化腔室中依次与所述第二转化腔室中的各个触媒层接触,进行第二氧化反应,得到含三氧化硫气体ii,然后将所述含三氧化硫气体ii引入至所述吸收装置中进行第二吸收,得到所述硫酸和所述外排气体。

233.根据本发明一种优选的具体实施方式1,所述第三触媒层设置在所述第一转化腔室中,并与所述第一触媒层和所述第二触媒层间隔布置,在步骤(5)中,所述氧化吸收采用iii i两转两吸工艺进行,所述iii i两转两吸工艺包括:

234.(i)将所述第四气体由所述第一转化气入口引入至所述第一转化腔室中依次与位于所述第一转化腔室的第一触媒层、第二触媒层和第三触媒层接触,分别进行第一氧化反应,得到含三氧化硫气体i,然后将所述含三氧化硫气体i由所述第一转化气出口引入至所述吸收装置的所述第一级吸收层进行第一吸收;

235.(ii)将所述第一吸收后的气体由所述第二转化气入口引入至所述第二转化腔室中与位于所述第二转化腔室的第四触媒层接触,分别进行第二氧化反应,得到含三氧化硫气体ii,然后将所述含三氧化硫气体ii由所述第二转化气出口引入至所述吸收装置的所述第二级吸收层进行第二吸收,得到所述硫酸和所述外排气体。

236.在这种优选的具体实施方式中,首先使通过第一转化气入口421进入第一转化腔室401的工艺气体的温度达到410℃-420℃,工艺气体与第一触媒层411反应后的温度达到550℃-560℃,之后再与第一换热器441进行换热,换热后的工艺气体的温度为450℃-460℃,之后工艺气体再与第二触媒层412反应,反应完的含三氧化硫的工艺气体通过第一转化气出口422进入外部的热交换器并经过换热后温度控制在150℃以上进入下游的吸收装置进行一次吸收。一次转化的转化率为95-96mol%,采用100wt%硫酸进行吸收,一次吸收率为99.99wt%。吸收完全的工艺气体再依次经过外部的热交换器以及转化器的第一换热器441进行换热,换热后的工艺气体的温度达到415℃-420℃,并通过第二转化气入口421进入第二转化腔室402与第三触媒层413开始反应,反应完的含三氧化硫的工艺气体经第二换热器442换热后再与第四个触媒层414反应,反应后的工艺气体的温度控制在130℃以上并通过第二转化气出口432再次进入下游吸收装置进行二次吸收,总吸收率为99.99wt%,吸收完的工艺气体外排,实现so2浓度≤50mg/nm3,nox浓度≤100mg/nm3,酸雾浓度≤5mg/nm3,颗粒物浓度≤30mg/nm3。

237.根据本发明另一种优选的具体实施方式2,所述第三触媒层设置在所述第二转化腔室中,并与所述第四触媒层间隔布置,在步骤(5)中,所述氧化吸收采用ii ii两转两吸工艺进行,所述ii ii两转两吸工艺包括:

238.(i)将所述第四气体由所述第一转化气入口引入至所述第一转化腔室中依次与位于所述第一转化腔室的第一触媒层、第二触媒层接触,分别进行第一氧化反应,得到含三氧化硫气体i,然后将所述含三氧化硫气体i由所述第一转化气出口引入至所述吸收装置的所

述第一级吸收层进行第一吸收;

239.(ii)将所述第一吸收后的气体由所述第二转化气入口引入至所述第二转化腔室中依次与位于所述第二转化腔室的第三触媒层和第四触媒层接触,分别进行第二氧化反应,得到含三氧化硫气体ii,然后将所述含三氧化硫气体ii由所述第二转化气出口引入至所述吸收装置的所述第二级吸收层进行第二吸收,得到所述硫酸和所述外排气体。

240.在这种优选的具体实施方式中,首先使与第一触媒层411反应的工艺气体的温度达到400℃-410℃,反应过的工艺气体温度达到600℃-610℃后与转化器的内部第一换热器441进行换热,使在第二触媒层412的工艺气体温度达到460℃-470℃开始反应,反应完的含三氧化硫的工艺气体经过内部的第二换热器442进行换热,使在第三触媒层413的工艺气体的温度达到440℃-450℃开始反应。由于工艺气体的二氧化硫浓度比较高,一次转化后出第三触媒层413的工艺气体通过外部的热交换器控制工艺气体的温度在150℃以上,进入下游设置的吸收装置进行一次吸收。回收热量提高锅炉给水温度,提高蒸汽产量。一次转化的转化率为95-96mol%,采用98wt%硫酸进行吸收,吸收率为99.99wt%。吸收完全的工艺气体依次经过外部的热交换器和转化器内部的第二换热器442进行换热。使与第四触媒层414反应的工艺气体的温度达到410℃-415℃并开始反应,反应完的含三氧化硫的工艺气体经第二转化气出口432进入再次进入吸收装置进行二次吸收,采用98wt%硫酸进行吸收,吸收率为99.99wt%。吸收完的工艺气体外排,实现so2浓度≤50mg/nm3,nox浓度≤100mg/nm3,酸雾≤5mg/nm3,颗粒物浓度≤30mg/nm3。

241.优选地,所述外排气体中,so2浓度≤100mg/nm3,nox浓度≤100mg/nm3,酸雾浓度≤30mg/nm3,固体颗粒物浓度≤30mg/nm3。

242.本发明提供的含硫废弃物再生制硫酸的系统和方法,工艺流程简短,设备少,操作工艺更简单,热量利用率更高,原料中的硫元素再生为93-100wt%的硫酸和发烟硫酸。所述第一氧化反应转化率为95-96mol%,所述第二氧化反应后的总转化率≥99.92mol%,经第二吸收后的工艺气体中so2浓度≤100mg/nm3,nox浓度≤100mg/nm3,酸雾浓度≤30mg/nm3,颗粒物浓度≤30mg/nm3,满足外排标准可直接外排。

243.特别地,本发明提供的含硫废弃物再生制硫酸的系统和方法的除尘效率高,热量损失少,能够避免现有工艺中需要人工除尘的繁琐性,避免系统停车,提高了生产效率;

244.特别地,本发明提供的含硫废弃物再生制硫酸的系统和方法,通过特别控制含硫废弃物燃烧反应的条件,能够使得含硫废弃物燃烧更充分,特别对于含有氮元素的反应物料而言,本发明的方法能显著降低工艺中氮氧化物(no

x

)的含量,而不需要再进行额外的脱硝处理。

245.本发明在没有特别说明的情况下,压力均指表压。

246.以下将通过实例对本发明进行详细描述。

247.以下实例中,在无特别说明的情况下,所用原料均为市售品。

248.以下实例中,所用系统的部分单元结构如下:

249.该系统的部分结构做说明如下:

250.燃烧单元:反应炉包括炉膛,以及相对设置在所述炉膛两端的燃料入口、气体出口和含硫废弃物入口,所述炉膛还设置有两个含氧助燃气体入口,所述含氧助燃气体入口沿所述反应炉的轴向分布设置(沿所述反应炉的轴向方向,炉膛直筒段的轴向长度为l,长径

其它(甲醇、mma)0.8

ꢀꢀ

ch4ꢀꢀ

96.3c2h6ꢀꢀ

2.58c1-c5

ꢀꢀ

0.72n2ꢀꢀ

0.4

261.本实施例采用的工艺流程如图1所示。产酸规模是19t/h,产品是100wt%硫酸。

262.该实施例所用转化器:包括第一转化腔室、第二转化腔室、第一触媒层、第二触媒层、第三触媒层、第四触媒层、第一转化气入口、第一转化气出口、第二转化气入口以及第二转化气出口;所述第三触媒层设置在所述第二转化腔室中并位于所述第四触媒层的上游,所述第一内部换热器设置在所述第一触媒层和所述第二触媒层之间,所述第二内部换热器设置在所述第三触媒层和所述第四触媒层之间。

263.该实施例的具体操作工艺如下:

264.废硫酸和含硫废液的含硫废弃物1(68.22wt%废硫酸 31.78%wt%含硫废液)的水分含量虽然是36wt%,但是由于该化纤行业的废硫酸和含硫废液中含有大量颗粒物和杂质,浓缩脱水难以进行,因此不进行脱水直接进反应炉9。

265.(1)将含硫废弃物1在液体喷枪中经0.6mpa的高压雾化风2雾化喷入反应炉9,反应炉内反应温度1200℃,由燃料3(天然气)提供热量;采用含氧21mol%的空气进行助燃,常温助燃空气4经过空气鼓风机5加压后在电加热炉6中加热到630℃,高温助燃空气7由不同的助燃气体入口140引入反应炉9。含硫废弃物1先与由第一含氧助燃气体入口引入的助燃气体进行第一燃烧,然后再与由第二含氧助燃气体入口引入的助燃气体进行第二燃烧;其中,第一燃烧的条件包括:氧气系数x1为0.7,温度为1200℃;第二燃烧的条件包括:氧气系数为x3,x1 x3=1.05,温度为1100℃,出炉的第一气体10中剩余的氧气量为2mol%,工艺气体在炉内的停留时间≥5s;

266.(2)出炉高温工艺气体10经除尘单元去除金属尘埃后得到除尘高温工艺气体12(在旋风除尘器的操作条件包括:进口温度为1100℃,进口压力为-1kpa,旋风除尘器进口进气气速为30m/s;陶瓷膜过滤器的除尘操作条件包括:进口温度为1050℃,进口压力为-1kpa,陶瓷膜过滤器进口进气速为15m/s);除尘高温工艺气体12然后进入热交换器余热锅炉13进行热量回收(第一换热,第一换热的条件包括:管程烟气侧压力为-1.5kpa,锅炉烟气进口温度1000℃,锅炉烟气出口温度380℃;壳程蒸汽侧压力3.8mpa,温度249℃),每小时生产31t的3.8mpa的饱和蒸汽。饱和蒸汽通过在蒸汽过热器15里与少部分的无固体的高温工艺气体12进行热交换(第二换热,第二换热的条件包括:烟气侧压力为-1.5kpa,过热器烟气进口温度1000℃,过热器烟气出口温度450℃;蒸汽侧压力为3.8mpa,温度350℃),获得热蒸汽16,过热蒸汽进入汽轮机降低装置的电耗;

267.(3)利用完热能的工艺气体进入急冷增湿塔17通过绝热增湿来进行急速冷却,气体温度从400℃骤冷至77℃。然后进入多级填料冷却塔20,先进入第一吸收层通过循环水冷却器洗涤降温至35℃,再进入第二吸收层洗涤,通过冷冻水冷却器洗涤降温至29℃,两次冷却后的工艺气体进入电除雾器进行去除三氧化硫酸雾处理;

268.(4)除去三氧化硫酸雾后的工艺气体进入干燥塔27,采用93wt%的浓硫酸进行干燥;

269.(5)干燥后的工艺气体30的二氧化硫的含量5mol%,经主鼓风机31升压至20kpa后依次进入第一外部换热器36、第二内部换热器442进行换热后进入第一转化腔室,在转化器35内第一触媒层的反应工艺气体37的温度达到415

±

5℃进行氧化反应。反应过的工艺气体温度达到555

±

5℃后与转化器35的第一内部换热器441的管程气进行换热,使在第二触媒层的工艺气体温度达到455

±

5℃进行氧化反应,在第一转化腔室中完成第一氧化反应,第一氧化反应的转化率为96mol%,第一氧化反应工艺气体38经过第一外部换热器36的管程换热后控制工艺气体温度≥150℃进入多级吸收塔41的第一级吸收层进行第一吸收,采用100wt%硫酸进行吸收,吸收率为99.99wt%;

270.第一吸收完全的工艺气体依次进入第二外部换热器46、第一内部换热器441进行换热后进入第二转化腔室。使第三触媒层的反应工艺气体39温度达到415

±

5℃开始进行氧化反应,反应完的含三氧化硫的工艺气体经第二内部换热器442换热后在第四个触媒层温度达到415

±

5℃开始进行氧化反应,在第二转化腔室中完成第二氧化反应,反应后四个触媒层的总转化率为99.92mol%,然后控制出转化器35的第二转化气出口的第二氧化反应工艺气体40温度≥130℃进入多级吸收塔41的第二级吸收层进行第二吸收,采用98wt%硫酸进行吸收,吸收率为99.99wt%。

271.第二吸收完成后的工艺气体47外排,工艺气体47中so2浓度≤50mg/nm3,nox浓度≤50mg/nm3,酸雾浓度≤5mg/nm3,颗粒物浓度≤30mg/nm3。

272.图1中的虚线是催化剂升温复线。装置开工升温采用燃油炉,催化剂升温热空气34在转化器35和外部换热器36、46系统内循环,热效率高,节省升温时间。

273.实施例2

274.该实施例使用的废硫酸和含硫溶液及燃料(天然气)组分见下表2,含氧助燃气体为含氧40mol%的富氧空气。

275.表2

276.组分废硫酸/wt%含硫废液/wt%天然气/wt%h2so416.8

ꢀꢀ

h2o30.248.4 (nh4)2so

4 39.5 nh4hso452.2

ꢀꢀ

聚合物(有机物) 10.2 丙烯酸 1.9 其它(甲醇、mma)0.8

ꢀꢀ

ch4ꢀꢀ

96.3c2h6ꢀꢀ

2.58c1-c5

ꢀꢀ

0.72n2ꢀꢀ

0.4

277.本实施例采用的工艺流程同实施例1,不同之处只是少了冷冻水冷却器24,其余均与实施例1相同。该实施例的产酸规模是19t/h,产品是100wt%硫酸。

278.废硫酸和含硫废液的含硫废弃物1(68.22wt%废硫酸 31.78%wt%含硫废液)的水分含量虽然是36wt%,但是由于该化纤行业的废硫酸和含硫废液中含有大量颗粒物和杂

质,浓缩脱水难以进行,因此不进行脱水直接进反应炉9。

279.(1)将含硫废弃物1在液体喷枪中经0.6mpa的高压雾化风2雾化喷入反应炉9,反应炉内反应温度1200℃。由燃料气3(天然气)提供热量,采用含氧40mol%的富氧空气进行助燃。富氧空气经过空气鼓风机5加压后在电加热炉6中加热到630℃,高温助燃空气7由不同的助燃气体入口引入进入反应炉9。混合液1先与由第一含氧助燃气体入口引入的助燃气体进行第一燃烧,然后再与由第二含氧助燃气体入口引入的助燃气体进行第二燃烧;其中,第一燃烧的条件包括:氧气系数x1为0.7,温度为1200℃;第二燃烧的条件包括:氧气系数为x3,x1 x3=1.05,温度为1100℃,出炉的第一气体10中剩余的氧气量为2mol%,工艺气体在炉内的停留时间≥5s。

280.(2)出炉高温工艺气体10经除尘单元去除金属尘埃后得到除尘高温工艺气体12(在旋风除尘器的操作条件包括:进口温度为1100℃,进口压力为-1kpa,旋风除尘器进口进气气速为30m/s;陶瓷膜过滤器的除尘操作条件包括:进口温度为1050℃,进口压力为-1kpa,陶瓷膜过滤器进口进气气速为15m/s);除尘高温工艺气体12然后进入热交换器余热锅炉13进行热量回收(第一换热,第一换热的条件包括:管程烟气侧压力为-1.5kpa,锅炉烟气进口温度1000℃,锅炉烟气出口温度350℃;壳程蒸汽侧压力3.8mpa,温度249℃),每小时生产26t的3.8mpa的饱和蒸汽。饱和蒸汽通过在蒸汽过热器15里与少部分的无固体的高温工艺气体12进行热交换(第二换热,第二换热的条件包括:烟气侧压力为-1.5kpa,过热器烟气进口温度1000℃,过热器烟气出口温度400℃;蒸汽侧压力为3.8mpa,温度350℃),获得过热蒸汽16。过热蒸汽进入汽轮机提供电能降低装置的电耗;

281.(3)利用完热能的工艺气体进入急冷增湿塔17通过绝热增湿来进行急速冷却,气体温度从380℃骤冷至74℃。然后进入多级填料冷却塔20,先进入第一吸收层通过循环水冷却器22洗涤降温至38℃,再进入第二吸收层洗涤,不使用冷冻水冷却器洗涤24。二次冷却后的工艺气体经过电除雾器26进行除三氧化硫酸雾处理;

282.(4)除去三氧化硫酸雾后的工艺气体进入干燥塔27,采用93wt%的浓硫酸进行干燥;

283.(5)干燥后的工艺气体30的二氧化硫的含量7mol%,经主鼓风机31升压至20kpa后依次进入第一外部换热器36、第二内部换热器442进行换热后进入第一转化腔室,在转化器35内第一触媒层的反应工艺气体37的温度达到415

±

5℃进行氧化反应。反应过的工艺气体温度达到575

±

5℃后与转化器35的第一内部换热器441的管程气进行换热,使在第二触媒层的工艺气体温度达到465

±

5℃进行氧化反应,在第一转化腔室中完成第一氧化反应,第一氧化反应的转化率95mol%,第一氧化反应工艺气体38经过第一外部换热器36的管程换热后控制工艺气体温度≥150℃进入多级吸收塔41的第一级吸收层进行第一吸收,采用100wt%硫酸进行吸收,吸收率99.99wt%。

284.吸收完全的工艺气体依次进入第二外部换热器46、第一内部换热器441进行换热后进入第二转化腔室。使第三触媒层的反应工艺气体39温度达到415

±

5℃开始进行氧化反应,反应完的含三氧化硫的工艺气体经第二内部换热器442换热后在转化器35的第四个触媒层温度达到415

±

5℃开始进行氧化反应,在第二转化腔室中完成第二氧化反应,反应后四个触媒层的总转化率99.92mol%,然后控制出转化器35的第二转化气出口的第二氧化反应工艺气体40温度≥130℃进入多级吸收塔41的第二级吸收层进行第二吸收,吸收率为

99.99wt%。

285.第二吸收完成后的工艺气体47外排,工艺气体47中so2浓度≤50mg/nm3,nox浓度≤40mg/nm3,酸雾浓度≤5mg/nm3,颗粒物浓度≤30mg/nm3。

286.该实施例的催化剂升温复线同实施例1。

287.在该实施例中,采用含氧40mol%的富氧空气助燃,减少制酸的燃料用量,同时多级填料冷却塔的二级不需采用冷冻水冷却,降低能耗和运行成本。

288.实施例3

289.该实施例使用的含氯废硫酸及硫化氢酸性气组分见下表3,助燃气体采用含氧21mol%的空气。

290.表3

291.质量分数含氯废硫酸/wt%含硫化氢废气/wt%天然气/wt%h2so450

ꢀꢀ

h2o48

ꢀꢀ

聚合物(有机物)2

ꢀꢀ

h2s 94.98 h2o 4.45 co

2 0.470.3c

1-c

3 0.13ch4ꢀꢀ

93.5n2ꢀꢀ

3.2

292.本实施例采用的系统和工艺流程如图2所示。该实施例的产酸规模是5.9t/h,产品是98wt%浓硫酸。

293.该实施例采用的系统中,转化器:包括第一转化腔室、第二转化腔室、第一触媒层、第二触媒层、第三触媒层、第四触媒层、第一转化气入口、第一转化气出口、第二转化气入口以及第二转化气出口;所述第三触媒层设置在所述第一转化腔室中并位于所述第二触媒层的下游,所述第一内部换热器设置在所述第一触媒层和所述第二触媒层之间,所述第二内部换热器设置在所述第二触媒层和所述第三触媒层之间。

294.其余单元的具体结构均与实施例1相同。

295.该实施例的具体操作工艺如下:

296.在该实施例中,含硫废弃物为71.43wt%废硫酸 28.57wt%硫化氢酸性气,其中,聚四氢呋喃生产装置产生的含氯废硫酸的水分含量为50wt%,含杂质较少,通过蒸发浓缩设备8浓缩到85wt%再进入反应炉9;硫化氢酸性气虽然为含硫废气,但其同时提供提供70mol%的热量,不足的30mol%的热量用辅助燃料天然气补充;

297.(1)将废硫酸加压到0.7mpa由含硫废弃物入口喷入反应炉9,将硫化氢酸性气和天然气由燃料入口引入反应炉炉膛,反应炉内反应温度1150℃。采用含氧21mol%的空气进行助燃。常温空气4不需要加热进空气鼓风机5直接进入反应炉9。混合液1先与由第一含氧助燃气体入口引入的助燃气体进行第一燃烧,然后再与由第二含氧助燃气体入口引入的助燃气体进行第二燃烧;其中,第一燃烧的条件包括:氧气系数x1为0.75,温度为1150℃;第二燃烧的条件包括:氧气系数为x3,x1 x3=1.1,温度为1050℃,出炉的第一气体10中剩余的氧气

量为3mol%,工艺气体在炉内的停留时间≥4s;

298.(2)出炉高温工艺气体10经除尘单元除金属尘埃后得到无固体的高温工艺气体12(在旋风除尘器的操作条件包括:进口温度为1050℃,进口压力为-1.5kpa,旋风除尘器进口进气气速为35m/s),高温工艺气体12然后进入热交换器余热锅炉13进行热量回收(第一换热,第一换热的条件包括:管程烟气压力为-2kpa,锅炉烟气进口温度1000℃,锅炉烟气出口温度350℃;壳程蒸汽侧压力3.8mpa,温度249℃),每小时生产5t的饱和蒸汽。饱和蒸汽通过在蒸汽过热器15里与少部分的无固体的高温工艺气体12进行热交换(第二换热,第二换热的条件包括:烟气侧压力为-2kpa,过热器烟气进口温度1000℃,过热器烟气出口温度410℃;蒸汽侧压力为3.8mpa,温度350℃),获得过热蒸汽16。

299.(3)利用完热能的工艺气体进入急冷增湿塔17通过绝热增湿来进行急速冷却,气体温度从370℃骤冷至72℃。然后进入多级填料冷却塔20,先进入第一吸收层通过循环水冷却器22洗涤降温至41℃,再进入二级填料洗涤塔,循环液不进行外部换热的热交换,仅是洗涤工艺气体。两次洗涤后的工艺气体进入电除雾器进行去除三氧化硫酸雾处理;

300.(4)除去三氧化硫酸雾后的工艺气体进入干燥塔27,采用93wt%的浓硫酸进行干燥;

301.(5)干燥后的工艺气体30的二氧化硫的含量9mol%,经主鼓风机31升压至18kpa后依次进入第一外部换热器36、第一内部换热器441进行换热后进入第一转化腔室,在转化器35内的第一触媒层的反应工艺气体37的温度达到405

±

5℃进行氧化反应,反应过的工艺气体温度达到605

±

5℃后与转化器35的第一内部换热器441的管程气进行换热,使在第二触媒层的工艺气体温度达到465

±

5℃开始进行氧化反应,反应完的含三氧化硫的工艺气体经过第二内部换热器442的管程气进行换热,使在第三触媒层的工艺气体温度达到445

±

5℃开始进行氧化反应,在第一转化腔室中完成第一氧化反应,一次氧化转化的转化率95mol%,第一氧化反应工艺气体38温度为220℃通过第一外部换热器36和通过热交换器48控制工艺气体温度≥150℃进入多级吸收塔41第一级吸收层进行第一吸收,采用100wt%硫酸进行吸收,吸收率99.99wt%;

302.第一吸收完全的工艺气体依次进入第二外部换热器46、第二内部换热器442进行换热后进入第二转化腔室,使第四触媒层的反应工艺气体温度达到415

±

5℃开始进行氧化反应,在第二转化腔室中完成第二氧化反应,四个触媒层反应后总转化率99.92mol%,反应后出第四触媒层的第二氧化反应工艺气体40温度为180℃,第二氧化反应工艺气体40经第二外部换热器46换热,通过热交换器49控制工艺气体温度≥150℃进入多级吸收塔41第二级吸收层进行第二吸收,采用98wt%硫酸进行吸收,吸收率99.99wt%。

303.第二吸收完成后的工艺气体47外排,实现so2浓度≤50mg/nm3,nox浓度≤50mg/nm3,酸雾浓度≤6mg/nm3,颗粒物浓度≤60mg/nm3。

304.图2中的虚线是催化剂升温复线,其他设置同实施例1。

305.实施例4

306.该实施例采用的含硫矿砂、废硫酸及液化气组分见下表4,助燃气体采用含氧21mol%的空气。

307.表4

[0308][0309][0310]

本实施例采用的系统和工艺流程如图3所示。产酸规模是7.5t/h,产品是98wt%浓硫酸。

[0311]

该实施例采用的系统中的各个结构单元的具体结构除特别说明外均与实施例1相同。

[0312]

该实施例的具体操作工艺如下:

[0313]

(1)将废硫酸1加压到0.5mpa喷入反应炉9,反应炉9内反应温度1200℃。由燃料3(液化气)提供热量,采用含氧21mol%的空气进行助燃。常温空气4经空气鼓风机5升压后加热到450℃由不同的助燃气体入口引入进入反应炉9。混合液1先与由第一含氧助燃气体入口引入的助燃气体进行第一燃烧,然后再与由第二含氧助燃气体入口引入的助燃气体进行第二燃烧;其中,氧气系数x1为0.85,温度为1200℃;第二燃烧的条件包括:氧气系数为x3,x1 x3=1.15,温度为1050℃,得到含二氧化硫工艺气体。含硫废固54在立式含硫废固反应炉53内燃烧(燃烧温度为900℃)生成含二氧化硫工艺气体。两个反应炉的出炉的混合第一气体10中二氧化硫干基浓度为6mol%;

[0314]

(2)出炉高温工艺气体10经耐高温旋风除尘器11去除金属尘埃后得到无固体的高温工艺气体12(在旋风除尘器中的除尘操作条件包括:进口温度为1000℃,进口压力为-0.5kpa,旋风除尘器进口进气气速为25m/s);高温工艺气体12然后进入热交换器余热锅炉13进行热量回收(第一换热,第一换热的条件包括:管程烟气压力为-2.5kpa,锅炉烟气进口温度960℃,锅炉烟气出口温度350℃;壳程蒸汽侧压力3.8mpa,温度249℃),每小时生产10t的饱和蒸汽。饱和蒸汽通过在蒸汽过热器15里与少部分的无固体的高温工艺气体12进行热交换(第二换热,第二换热的条件包括:烟气侧压力为-2.5kpa,蒸汽过热器烟气进口温度960℃,过热器烟气出口温度400℃;蒸汽侧压力为3.8mpa,温度370℃),获得过热蒸汽16;

[0315]

(3)利用完热能的工艺气体进入急冷增湿塔17通过绝热增湿来进行急速冷却,气体温度从360℃骤冷至70℃。然后进入多级填料冷却塔20,先进入第一吸收层通过循环水冷却器洗涤降温至38℃,再进入第二吸收层洗涤,不进行热交换,仅是洗涤工艺气体。二次洗涤后的工艺气体进入电除雾器进行去除三氧化硫酸雾处理;

[0316]

(4)除去三氧化硫酸雾后的工艺气体进入干燥塔27,采用93wt%的浓硫酸进行干燥;

[0317]

(5)干燥后的工艺气体30的二氧化硫的含量7.5mol%,经主鼓风机31升压至16kpa后依次进入第一外部换热器36、第二内部换热器442进行换热后进入第一转化腔室,在转化器35内第一触媒层的反应工艺气体37的温度达到415

±

5℃进行氧化反应。反应过的工艺气体温度达到580

±

5℃后与转化器35的第一内部换热器441的管程气进行换热,使在第二触媒层的工艺气体温度达到465

±

5℃开始进行氧化反应,在第一转化腔室中完成第一氧化反应,一次氧化转化的转化率96mol%,第一氧化反应工艺气体38经过第一外部换热器36的管程换热后控制工艺气体温度≥150℃进入多级吸收塔41的第一级吸收层进行第一吸收,采用98wt%硫酸进行吸收,吸收率99.99wt%;

[0318]

第一吸收完全的工艺气体依次进入第二外部换热器46、第一内部换热器441进行换热后进入第二转化腔室,使第三触媒层的反应工艺气体39温度达到415

±

5℃开始进行氧化反应,反应完的含三氧化硫的工艺气体经第二内部换热器442换热后在转化器35的第四个触媒层温度达到415

±

5℃开始进行反应。在第二转化腔室中完成第二氧化反应,反应后实现四个触媒层的总转化率99.92mol%,然后控制出转化器35的第二转化气出口的第二氧化反应工艺气体40温度≥130℃进入多级吸收塔41的第二级吸收层进行第二吸收,采用98wt%硫酸进行吸收,吸收率99.99wt%。

[0319]

第二吸收完成后的工艺外排气体47,外排气体47中so2浓度≤100mg/nm3,nox浓度≤100mg/nm3,酸雾浓度≤30mg/nm3,颗粒物浓度≤30mg/nm3。

[0320]

图3中的虚线是催化剂升温复线,其他设置同实施例1。

[0321]

对比例1

[0322]

采用与实施例1相似的方式,不同之处在于,步骤(1)中,所述燃烧的次数为一次,即在第一次燃烧中,控制氧气系数为1.04,温度为1150℃,使得含硫废弃物燃烧充分,其余均与实施例1相同;

[0323]

最终得到的工艺气体47中so2浓度≤50mg/nm3,nox浓度约200mg/nm3,酸雾浓度≤5mg/nm3,颗粒物浓度≤30mg/nm3。

[0324]

对比例2

[0325]

采用与实施例1相似的方法,不同的是,步骤(1)中,两次燃烧裂解中氧气系数与实施例1不同,具体的,所述第一燃烧的氧气系数x1为0.9,所述第二燃烧的氧气系数为x3,x1 x3=1.05;

[0326]

最终得到的工艺气体47中so2浓度≤50mg/nm3,nox浓度约80mg/nm3,酸雾浓度≤5mg/nm3,颗粒物浓度≤30mg/nm3。

[0327]

从上述结果能够看出,采用本发明提供的系统和方法将含硫废弃物制硫酸不仅工艺流程简化,设备结构简单,开停工操作简单,并且能够适用于多种行业、多种工况,具有工业推广应用前景。

[0328]

并且,本发明提供的含硫废弃物再生制硫酸的系统和方法的除尘效率高,能够避免现有工艺中需要人工除尘的繁琐性,避免系统停车,生产效率高。

[0329]

并且,本发明提供的含硫废弃物再生制硫酸的系统和方法,含硫废弃物燃烧充分,特别对于含有氮元素的反应物料而言,本发明提供的方法所得工艺气体中氮氧化物(no

x

)

的含量低,不需要再进行额外的脱硝处理,可直接外排。

[0330]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。