1.本发明涉及硼氢化钠的制造方法,更详细而言,涉及由偏硼酸钠制造硼氢化钠的方法。

背景技术:

2.作为化石燃料的替代能源,氢燃料备受瞩目,硼氢化钠(sodium borohydride:sbh)是氢的储存和运输、有望作为氢发生源的氢载体。为了向社会普及作为氢载体的硼氢化钠,需要精心研究其量产技术,需要确立最佳的制造方法。

3.作为硼氢化钠的现有的制造方法,例如在专利文献1中公开了使硼酸三烷酯类与氢化铝钠反应,制造钠硼氢化物的方法。

4.另外,在专利文献2中公开了一种硼氢化钠的制造方法,其包括在氢气氛下,将偏硼酸钠和粒状的铝一边使用搅拌介质压延粉碎一边进行反应,得到硼氢化钠的工序。

5.另外,在非专利文献1中公开了一种硼氢化钠的制造方法,使二硼酸钠(na4b2o5)与氧化钠(na2o)在高温(855k(581℃)、优选在873k(599℃))的高温熔融状态下,使铝与氢反应,得到硼氢化钠。

6.现有技术文献

7.专利文献

8.专利文献1:日本专利第2809666号公报

9.专利文献2:国际专利公开第2015/190403号

10.非专利文献

11.非专利文献1:bin hong liu以及其他4名,"sodium borohydride synthesis by reaction of na20 contained sodium borate with al and hydrogen",energy&fuels,2007年,vol.21,no.3,p.1707-1711

技术实现要素:

12.发明所要解决的课题

13.然而,在专利文献1提出的方案中,需要预先将硼酸制成硼酸三烷酯类,并且预先使钠与铝和氢反应生成氢化铝钠,因此存在制造工艺烦杂的问题。

14.在专利文献2提出的方案中,在以能够旋转的方式配置在圆筒形状的反应容器内的反应部中,装入干燥的无水偏硼酸钠(nabo2)和直径为约3mm的铝粒,在反应容器内使用搅拌介质(直径为约30mm的钢球),通过压延粉碎制造硼氢化钠,但是存在如下的问题:由于压延粉碎时间变长,被粉碎的铝颗粒变得过小,会使粉碎变得困难,反应变得无法进行。

15.非专利文献1提出的方案中,在偏硼酸钠中加入氢氧化钠,进行加热制成水溶液后,进行加热脱水,制作含有所合成的氧化钠(na2o)或者偏硼酸钠的二硼酸钠(na4b2o5)后,在2.3mpa的高压下,以熔融状态进行反应。为了使二硼酸钠熔融,需要加热至高温(855k(581℃)、优选至873k(599℃))前后,为了得到65.8%的高反应率,需要使偏硼酸钠与氧化

钠的摩尔比达到3∶2。存在如下缺点:降低上述摩尔比时会使反应率急剧降低,存在在上述温度下固体状态的偏硼酸钠单独的反应率为零。

16.本发明是鉴于上述现有的问题而开发的,目的在于提供一种硼氢化钠的制造方法,其能够通过简易的构成来实现硼氢化钠的生成。

17.用于解决课题的方法

18.第一实施方式的硼氢化钠的制造方法的特征在于,在充满氢气的密闭容器内,混合硼酸钠类、铝粉末和氟化物的粉末,在410℃以上560℃以下进行反应。

19.在第一实施方式中,上述硼酸钠类可以为选自偏硼酸钠、四硼酸钠、二硼酸钠中的一种以上。

20.在第一实施方式中,上述氟化物可以为选自氟化钠(naf)、六氟化铝酸钠(na3alf6)、氟化钾(kf)、氟化铝钾(kalf4)、氟化铝(alf3)、氟化锂(lif)中的一种以上。

21.另外,在第一实施方式中,关于上述铝粉末中的铝,可以使铝相对于上述硼酸钠类的硼的摩尔比为4/3以上。

22.另外,在第一实施方式中,相对于上述硼酸钠类所含的硼,可以使上述碱金属和上述硼酸钠类所含的钠的摩尔比为大于1且为4以下的范围。

23.发明的效果

24.根据第一实施方式,能够不需要大规模的设备而提供硼氢化钠的制造方法。

附图说明

25.图1是以硼酸钠类为原料生成硼氢化钠(sbh)的工序图。

26.图2a是示意表示硼氢化钠(sbh)生成反应的工序的反应示意图。

27.图2b是示意表示硼氢化钠(sbh)生成反应的工序的反应示意图。

28.图2c是示意表示硼氢化钠(sbh)生成反应的工序的反应示意图。

29.图2d是示意表示硼氢化钠(sbh)生成反应的工序的反应示意图。

30.图2e是示意表示硼氢化钠(sbh)生成反应的工序的反应示意图。

31.图2f是示意表示硼氢化钠(sbh)生成反应的工序的反应示意图。

32.图3是利用sem-edx的铝的映射分析结果图。

33.图4是图3的中央部分的部分放大图。

34.图5是利用sem-edx的氟的映射分析结果图。

35.图6是图5的中央部分的放大图。

36.图7是利用sem-edx的铝的映射分析结果图。

37.图8是示出本实施方式中使用的密闭容器的一例的部分剖面图。

38.图9是示出本实施方式中使用的密闭容器的另外一例的部分剖面图。

39.图10a是示出本实施方式中使用的密闭容器的另外一例的部分剖面图。

40.图10b是示出本实施方式中使用的密闭容器的另外一例的部分剖面图。

41.图11是示出在偏硼酸钠中添加氟化物的效果的曲线图。

42.图12是示出在偏硼酸钠中添加氟化物的温度变化的曲线图。

43.图13是示出在偏硼酸钠或四硼酸钠中添加氟化物的效果的曲线图。

44.图14是示出在四硼酸钠或二硼酸钠中添加氟化物的效果的曲线图。

45.图15a是试验例19的反应结束时的生成物sem反射电子图像。

46.图15b是利用sem的氟的映射fkαx射线图像的图。

具体实施方式

47.<第一实施方式>

48.图1是以硼酸钠类作为原料,生成硼氢化钠(sbh)的工序图。

49.第一实施方式的硼氢化钠的制造方法是在充满氢气的密闭容器内,混合硼酸钠类、铝粉末和氟化物粉末,在410℃以上560℃以下使其反应。硼酸钠类和铝粉末分别以固相状态进行反应。第一实施方式的硼氢化钠的制造方法如图1所示,包括第1工序(s-11)至第3工序(s-13)的工序。

50.作为第1工序的硼酸原料的硼酸钠类51是以硼砂为出发原料,添加氢氧化钠,成为na/b比为从0.5至3.0的范围的三氧化二硼(b2o3)与氧化钠(na2o)的复合氧化物。作为硼酸钠类,具体而言,可以例示硼砂(四硼酸钠;na2b4o7)、偏硼酸钠(nabo2(=na2b2o4))、二硼酸钠(na4b2o5),如下所示,并不限于这些。

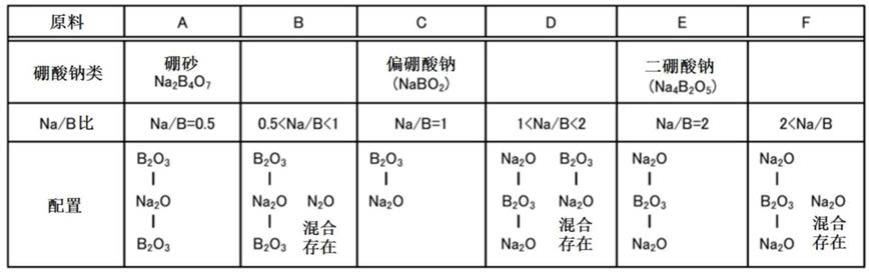

51.表1示出三氧化二硼(b2o3)与氧化钠(na2o)的存在状态。如表1所示,关于从硼酸钠原料a至硼酸钠原料f(以下也称为“原料a至原料f”),示出作为出发原料使用硼砂(四硼酸钠;na2b4o7),向其中增加氧化钠(na2o)的情况下的构成硼酸钠类的三氧化二硼(b2o3)与氧化钠(na2o)的存在状态。

52.[表1]

[0053]

(表1)

[0054][0055]

表1中,原料a是硼砂。硼砂有四硼酸钠(无水物)、四硼酸钠(5水合物)、四硼酸钠(10水合物),硼砂的10水合物在自然界中以结晶形式存在。因此,该原料a能够通过将水合物液体晶析分离,将水合物干燥来分离结晶。

[0056]

原料c是向硼砂中添加氢氧化钠(naoh(na2o

·

h2o))并且na/b(摩尔比)=1.0的作为硼酸钠类的偏硼酸钠(nabo2(=na2b2o4))。该原料c的偏硼酸钠能够通过将水合物液体晶析分离,将水合物干燥后来分离结晶。

[0057]

这里,na/b(摩尔比)是指具有碱性的金属和硼酸钠所含的钠的合计相对于硼的摩尔比(以下也称为“na/b”。)。

[0058]

原料e是向偏硼酸钠中添加氢氧化钠(naoh(na2o

·

h2o))并且na/b=2.0的作为硼酸钠类的二硼酸钠(na4b2o5)。该原料e的二硼酸钠无法从水合物液体中晶析分离,无法从水溶液作为结晶分离。

[0059]

另外,原料b是在0.5<na/b<1.0的范围的硼酸钠类,最初以硼砂为主体,但氧化钠(na2o)的存在比例逐渐变多。原料b是硼砂(na2b4o7)与氧化钠(na2o)混合存在的状态。

[0060]

原料d是在1.0<na/b<2.0的范围的硼酸钠类,最初以偏硼酸钠为主体,但氧化钠(n2o)的存在比例逐渐变多,成为偏硼酸钠(nabo2)与二硼酸钠(na4b2o5)混合存在的状态。该原料d是含有水合物的液体,但无法晶析分离,无法以结晶形式分离。

[0061]

原料f是在2.0<na/b的范围的硼酸钠类,最初以二硼酸钠(na4b2o5)作为主体,但氧化钠(na2o)的存在比例逐渐变多,成为二硼酸钠(na4b2o5)与氧化钠(na2o)混合存在的状态。该原料f是以二硼酸钠为主的结晶,但无法从水溶液晶析分离,无法以二硼酸钠结晶形式分离。此外,随着na/b的值变高,成为氧化钠(na2o)过剩的状态,在na/b为2以上的情况,原料f以游离状态存在。

[0062]

从以上可知,本发明中硼酸钠类是将三氧化二硼(b2o3)与氧化钠(na2o)以任意的比例混合得到的复合氧化物。如上所述,例如偏硼酸钠(nabo2)是原料c(na/b(摩尔比)=1.0;na2o∶b2o3=1∶1),二硼酸钠(na4b2o5)是原料e(na/b(摩尔比)=2.0;na2o∶b2o3=2∶1),但这些以外的不具有固有的物质名而以任意比例混合了na2o和b2o3的物质也能够作为硼氢化钠(sbh)的制造原料使用。

[0063]

这里,在本发明中,硼酸钠类的na/b(摩尔比)优选在大于0.5且为6以下的范围,更优选在大于1.0且3以下的范围。

[0064]

以下,对于各工序进行详细阐述。在以下的工序中,对使用作为硼酸钠类使用作为结晶分离得到的偏硼酸钠进行说明。

[0065]

[第1工序]

[0066]

第1工序(s-11)是将硼酸钠类51的粒径为100μm以下的偏硼酸钠、铝粉末52和氟化物54装入密闭容器内之后,或在装入前向密闭容器内导入非氧化性气体53,使内部充满非氧化性气体气氛的工序。

[0067]

第1工序主要是准备和装入原料的工序。

[0068]

该第1工序中,通过使密闭容器内充满非氧化性气体,能够防止空气中的水分向硼酸钠和铝的表面氧化被膜附着。作为将密闭容器内充满非氧化性气体的时机,既可以是将原料装入密闭容器内之后,也可以是装入前。

[0069]

这里,作为非氧化性气体53,例如,可以列举氢气、稀有气体(例如氦气、氩气等)等。另外,第1工序中,也可以在将粒径为100μm以下的硼酸钠与铝装入密闭容器内之后,或在装入前使密闭容器内成为真空状态的工序。

[0070]

作为密闭容器,使用具有能够耐受高温(例如560℃)和高压(例如10mpa)的耐热性、耐压性并且能够确保用于填充气体的密闭空间的容器。此外,也可以使用至少具有搅拌单元的容器。

[0071]

对于这样的密闭容器的详细情况在后面进行说明。

[0072]

作为成为原料的硼酸钠类,优选选自偏硼酸钠、四硼酸钠、二硼酸钠中的一种以上。

[0073]

以下,作为硼酸钠类的一例,使用偏硼酸钠粉末进行说明。

[0074]

另外,在本实施方式中,偏硼酸钠粉末的粒径为100μm以下。偏硼酸钠粉末的粒径超过100μm时,存在导致硼氢化钠的生成效率降低的可能性。此外,偏硼酸钠粉末是在粉碎

至一定的细微程度后,利用网目大小100μm的筛筛分得到的筛下原料。为了进一步提高硼氢化钠的生成效率,优选使用粒径更小的偏硼酸钠粉末。为此,偏硼酸钠粉末使用网目大小低于100μm的筛(例如50μm以下的筛等)进行筛分得到的粉末即可。

[0075]

在第1工序中装入的偏硼酸钠的质量能够依照所期望的硼氢化钠的生成量进行确定。但是,由于偏硼酸钠含有水分,因此需要考虑该水分的质量减少部分而估算得稍多一些。

[0076]

作为成为原料的铝,能够使用粉末材料、碎屑材料等的碎片等。铝碎片能够是例如利用切割屑、废料等碎屑材料等,优选选择比铝贵的金属杂质含量少的材料。

[0077]

装入的铝的平均粒径例如优选为1μm以上,最大粒径为10mm以下。铝的平均粒径低于1μm时,容易发生粉尘爆炸,变得难以操作,并且,还会使颗粒变得彼此容易附着,颗粒彼此容易结块。平均粒径大于10mm时,单位质量的比表面积变小,反应面积减小,初期的反应速度有时会急剧降低。该平均粒径更优选10μm以上5mm以下。

[0078]

此外,平均粒径可以利用激光衍射式粒径分布测定装置以当量球直径的粒径得到。

[0079]

另外,作为成为原料的氟化物,可以为选自氟化钠(naf)、六氟化铝酸钠(na3alf6)、氟化钾(kf)、氟化铝钾(kalf4)、氟化铝(alf3)、氟化锂(lif)中的一种以上。其中,特别优选作为碱金属的氟化物的氟化钠。

[0080]

这里,添加氟化物是为了提高硼氢化钠的反应率。作为反应工序中的氟化物,在铝的表面发生的碱金属氧化物的还原反应的过程中,生成碱金属和碱铝氟化合物层。氟化钠的生成自由能量低且稳定,因此氟化物层具有保持铝粒的内部为氟化物气氛的作用。另外,氟化物具有使铝氧化物的结晶结构变得强固的性质。

[0081]

氧化钠扩散至铝氧化被膜内时,会转变成二氧化钠铝,由于氟化物的结晶促进作用,二氧化钠铝进一步β"氧化铝化。

[0082]

金属离子容易向β"氧化铝扩散,尤其是钠离子的扩散容易进行,氟化钠、氧化钠变得能够透过β"氧化铝层。

[0083]

氧化钠到达铝表面时,与剩余的氟化钠层合在一起,钠离子的活性变大。之后,氧化钠被铝还原生成金属钠与氧化铝,钠与氢结合,成为氢化钠。在将铝粒的表面视作海岸时,氢化钠会扩散至离开海岸的海面(离开铝粒的表面的区域:以下也称为“海面”),或者与扩散过来的三氧化二硼反应而生成硼氢化钠与氧化钠。氧化铝与氧化钠结合成为二氧化钠铝后,β"氧化铝化,释放出氧化钠。氧化铝由于β"氧化铝化而变得稳定,铝离子的活性降低。

[0084]

结果上,氟化物与氟化物层增大铝的还原作用,促进氢化钠的生成,其结果,能够提高硼氢化钠的生成率。氟化物气氛有助于硼氢化钠的稳定化,因此在低的氢气压力下反应也能够进行。其结果,如后述的试验例所示的那样,添加氟化物时,反应中所得到的硼氢化钠的分解被抑制,结果,能够提高反应率。

[0085]

添加氟化物时,在铝粒表面,氧化钠(na2o)在氧化被膜层中扩散,在铝的表面形成二氧化钠铝(naalo2=na2o

·

al2o3)层,由于氟化物的β"氧化铝化促进作用,在铝粒表面生成硬壳的相当于β"氧化铝的物质。

[0086]

在硬壳的内部,由于β"氧化铝化而分离的氧化钠(na2o)被铝还原,生成金属钠(na)和氧化铝(al2o3)。接着,金属钠(na)成为氢化钠(nah),进一步与三氧化二硼(b2o3)反

应,生成硼氢化钠(sbh)和氧化钠(na2o)。

[0087]

即使进行介质搅拌,硬壳也是稳定的,因此上述的反应朝向铝粒的内部进行。也就是说,被硬壳包覆的铝粒的内部是静止状态,因此会进行β"氧化铝化,但在搅拌施加了如压延粉碎等那样更加硬的应力的情况下,硬壳发生变形,存在阻碍上述的反应的担忧。

[0088]

然而,在添加氟化钠(naf)的情况下,由于使作为生成物的na2o

·

al2o3进行β氧化铝化的作用,使铝粒的外周进行硬壳化,由于选择性通过硬壳的钠离子而使硬壳内的氧化钠(na2o)增加。因此,即使是低的na/b比,也能够得到良好的硼氢化钠(sbh)转换率。

[0089]

包含β"氧化铝(0.17na2o

·

al2o3)和β氧化铝(0.09na2o

·

al2o3)的钠铝氧化物层(xnao

·

al2o3;0<x<1)被称为beta-氧化铝固体电解质。beta-氧化铝固体电解质具有超离子导电性,钠离子分布在由氧化铝块构成的二维的层间,钠离子在其层间高速移动。

[0090]

接着,对于作为氟化物使用氟化钠(naf)使金属氧化物(氧化钠(na2o))的生成率提高、生成硼氢化钠(sbh)的工序,参照将其示意化的反应示意图(图2a~图2f)进行详细阐述。

[0091]

图2a至图2f是示意表示硼氢化钠(sbh)生成反应的工序的反应示意图。

[0092]

其中,添加氟化物(例如氟化钠:naf)的理由如上所述,是为了提高硼氢化钠的反应率。氟化物对于铝具有2个作用。第一作用是促进氧化铝的结晶化的作用。第二作用是促进碱氟化物(例如氟化钠:naf)被铝还原的作用。在为含有氟化物的碱氧化物的情况下,同样地也具有增强铝对于碱氧化物的还原力的催化作用。

[0093]

如图2a所示,在铝(al)粒101的表面由于自然氧化形成有致密的氧化被膜(al2o3·

h2o)102a。该由于自然氧化形成的致密的氧化被膜102a的厚度为约0.01μm,是致密的层。铝粒表面的致密的氧化被膜(al2o3·

h2o)102a在高温(~300℃)下释放水,加上氟化钠(naf)的结晶化促进作用,变化成更加强固的氧化被膜(al2o3)102b。

[0094]

如图2b所示,在该强固的氧化被膜102b中,在达到400℃以上的高温时,硼酸钠中的氧化钠(na2o)扩散,发生氧化钠(na2o)105的侵入。之后,强固的氧化被膜(al2o3)102b随着时间经过慢慢地变化成β"氧化铝层的硬壳108。该β"氧化铝层是具有钠离子的超离子导电性的固体电解质,例如o

2-、b

3

、al

3

、f-的离子等虽然较钠离子慢,但变得也能够移动。

[0095]

如图2c所示,β"氧化铝层的硬壳108中,氟化钠(naf)120向β"氧化铝层的硬壳108的内侧移动,受到铝的还原,一部分成为氟化铝(alf3)121,形成氟化钠-氟化铝层122。另外,容易通过β"氧化铝层的氧化钠(na2o)105也透过硬壳108而成为与铝(al)粒接触。此外,图中,符号125表现了粒界等的结晶的缺陷。

[0096]

如图2d所示,透过β"氧化铝层的硬壳108而向内侧供给的氧化钠(na2o)105在氟化物存在下被铝还原成金属钠(na)109。由于该氟化物的催化作用,高效地进行金属钠(na)109的生成,之后,如图2e所示,高效地进行氢化钠(nah)110的生成,结果,能够得到高的反应效率。这里的反应如以下的反应式(1)、(2)所示。被还原的金属钠(na)109对于铝的固溶量小,富集于铝的表面和结晶的缺陷125。

[0097]

3na2o 2al

→

6na al2o3···

(1)

[0098]

3naf al

→

3na alf3···

(2)

[0099]

如图2e所示,富集于铝的缺陷125等的金属钠(na)109与在表面为氢气形式、在铝的结晶内部为氢原子形式移动的氢(h)发生反应,如以下的反应式(3)所示,成为氢化钠

(nah)110。

[0100]

na h

→

nah

···

(3)

[0101]

即,氢在金属中并非以分子状态(共价键)存在,而是以氢原子(不是h2而是h)的形式存在。因此,在铝的表面发生的反应,因此会产生一定的障碍。与金属钠(na)109反应而成为氢化钠(nah)110时,无法在金属中存在,会被排出到表面或缺陷部。

[0102]

以上,在图2b至图2e的反应中,由于氧化被膜102b发生β氧化铝化,选择性地使钠离子通过,在硬壳108的内部,氧化钠浓度增加。氟化钠(naf)120也通过硬壳108,在硬壳108的内部氟化钠120的浓度也增加。因此,在硬壳108的内侧,形成氟化钠-氟化铝层122。氟化钠由于与金属铝的亲和性强,被铝吸引。由此,在氟化钠-氟化铝层122的附近,钠化合物的活性会变得非常大,生成自由能高于氟化钠的氧化钠被铝还原,生成金属钠与氧化铝。金属钠(na)109成为氢化钠(nah)110并扩散。

[0103]

之后,如图2f所示,生成的氢化钠(nah)110从铝的表面和铝的缺陷125向生成物部分扩散移动。同样地,三氧化二硼(b2o3)111也发生扩散移动,两者在相遇时发生反应,如以下的反应式(4)所示,生成硼氢化钠(sbh)112和氧化钠(na2o)105。

[0104]

8nah b2o3→

2nabh4 3na2o

···

(4)

[0105]

这些反应生成物大多生成于氢化钠(nah)110的浓度高的铝的表面和铝的缺陷125。另外,反应生成物的氧化钠(na2o)105存在于铝的附近,因此如图2e所示,金属钠的还原反应会继续进行。

[0106]

另外,氢化钠(nah)110与三氧化二硼(b2o3)111相比,分子更小,扩散移动速度更大,因此容易移动至海面。因此,能够与存在于海面的三氧化二硼(b2o3)111反应,能够生成硼氢化钠(sbh)112。海面由于介质搅拌使得物质的混合的程度大,因此能够提高反应效率。

[0107]

对于实际的反应状态,使用sem-edx(能量色散x射线分析)的映射分析结果进行说明。本试验例中,使用偏硼酸钠粉、铝粉末、氟化钠,进行反应,生成硼氢化钠。这里,铝粉末是平均粒径30μm的粉末,在加热温度为495℃进行介质搅拌,使sbh转换率在反应途中成为40%左右。这里,图3是利用了sem-edx(能量色散x射线分析)的铝的映射分析结果图。图4是图3的中央部分的放大图。图5是利用了sem-edx的氟的映射分析结果图。图6是图5的中央部分的放大图。图7是重叠了与图4相同位置的al、na、b、f、o的各元素的映射分析的图。

[0108]

如图3所示,铝(al)像是中央部的白色的部分,中间色为含有铝氧化物的反应生成物。在图3的中央放大图的图4、图7中,在中心部存在白色的铝,在铝的周围存在反应生成物的氧化铝(al2o3)多的部分。在灰色部的最外周存在推定为铝的浓度稍微高一些的氧化被膜的白色层。根据图7,氟化物层存在于最外周的氧化被膜层的内侧,在与铝之间形成了层。反应进行的部分是图4的铝的形状凹陷成湾状的部分,该部分对应于氟化物的浓度低的部分。推定在氟化物层中,金属离子的扩散速度慢而氧化被膜与生成物的扩散快。

[0109]

另外,在图3的大的铝的颗粒的中心部和图4的铝的中心附近存在灰色的部分,检出了钠和氧。推定这些是铝的缺陷,经由钠的生成而形成氢化钠,氧化钠、三氧化二硼侵入,被还原成金属钠后,形成氢化钠,由于三氧化二硼,其一部分生成硼氢化钠、氧化铝和氧化钠。与现有技术这样进行压延粉碎的情况不同,基本看不到由于介质搅拌导致的铝的变形。

[0110]

另外,作为氟的举动,根据图5、6所示的映射照片,氟最初附着于铝粒的周围后,向氧化被膜的内侧移动并富集。反应主要在氟化物层的附近进行,因此可以认为氟化物层发

挥催化作用。

[0111]

在第1工序(s-11)中,原料投入时的密闭容器内的温度没有特别限制,低于100℃即可。密闭容器内不需要特别加热,因此可以设为常温。此外,为了避免偏硼酸钠与空气中的水分的反应,需要在原料的装入后迅速密闭容器。

[0112]

另外,在硼氢化钠的制造中,铝由于氧化而被消耗。因此,以铝相对于偏硼酸钠的硼的摩尔比达到4/3以上的方式,在第1工序中向密闭容器装入铝。

[0113]

铝粉末的原料优选相对于反应所需要的摩尔比的量追加20%以上的量。过量部分的铝的一部由于与水分的反应而被消耗,但随着反应进行,在作为原料的铝的量减少时,有助于增加与偏硼酸钠的接触的机会,能够提高反应率。

[0114]

[第2工序(水分去除工序)]

[0115]

如图1所示,第2工序(s-12)是将密闭容器内加热至280以上560℃以下,使偏硼酸钠和铝粉末中所含的残余水分与铝反应而转换成氢气与氧化铝的工序。

[0116]

即,该工序是使气化的水分、即密闭容器内的残余水分与铝反应,或者利用真空泵脱气来从反应系内去除水分的工序。

[0117]

在本工序中,使铝与水分反应的情况下,生成氧化铝与氢气。更详细而言,气化的水蒸气通过铝氧化被膜,铝与水分发生反应,成为氧化铝和氢气。水分与铝的反应如以下的反应式(5)所示。

[0118]

2al 3h2o

→

al2o3 3h2···

(5)

[0119]

通常,铝的氧化被膜存在缺陷,因此气体能够通过。水蒸气到达金属铝的表面,将铝氧化,产生氢气。

[0120]

第2工序的气化工序中的加热条件只要是280℃以上即可,此时偏硼酸钠水合物完全放出水,但被粉碎的硼酸钠粉容易吸附水分,脱离温度变高,因此希望在400℃以上的脱水干燥,这样能够以更短时间去除气氛中的水分。

[0121]

[第3工序]

[0122]

如图1所示,在本实施方式中,能够通过在以上的第2工序(s-12)结束后,设置后面的第3工序(s-13)来生成硼氢化钠。

[0123]

在本实施方式中,硼氢化钠的反应中,以固相状态的状态直接使粉末彼此接触而在铝的表面反应后,生成物和原料由于扩散而移动,使反应持续而进行合成,为了帮助这些物质移动,也可以进一步通过搅拌赋予运动能。搅拌时,可以使用搅拌介质,使原料的一部分压延粉碎。

[0124]

这里,作为搅拌介质,例如,可以列举球状、杆状等形状的搅拌介质,其中,优选球状。球状的情况下,作为球的直径,优选为大于装入的铝的粒径的直径。另外,关于搅拌介质的材质,能够适当选自陶瓷制、不锈钢等已有的材质。其中,选择陶瓷制球时不会产生金属的污染。因此,作为搅拌介质优选陶瓷制球,具体而言,优选氧化铝制球、莫来石制球。氧化铝是合成反应的生成物,但经高温烧制的氧化铝或含有氧化铝的陶瓷是稳定的,不会影响合成反应。

[0125]

这里,作为搅拌介质的直径,优选低于约30mm、为2mm以上20mm以下,更优选3mm以上10mm以下。

[0126]

关于使用搅拌介质的搅拌,从搅拌子的周速度为13cm/sec左右的慢的搅拌速度直

至90cm/sec以上的由于介质的冲撞能量而使铝变形、发生压延粉碎的高速旋转的搅拌速度均可接受。但是,周速度为90cm/sec以上时,由于压延粉碎会使铝薄薄地延展而发生粘附,与原料、生成物一起固着于容器壁而变得无法混合,使反应率降低。因此,优选搅拌子的周速度为70cm/sec以下的不使铝变形的速度。

[0127]

随着硼氢化钠的生成,反应容器内的氢减少,通过提高氢气压力时,能够增大反应速度。这里的反应如以下的反应式(6)所示。

[0128]

4al 6h2 3nabo2→

3nabh4 2al2o3···

(6)

[0129]

在第三工序中,密闭容器可以直接使用在第1工序至第2工序中使用的密闭容器,也可以使用另外的密闭容器。即,从第1工序至第3工序可以是以在1个密闭容器内的工序的形式进行,也可以是以在不同的密闭容器内的工序的形式进行。

[0130]

第3工序中保持的氢气压力优选设为0.3mpa以上10mpa以下的范围,更优选设为1mpa以上10mpa以下的范围。通过将氢气压力设为0.3mpa以上10mpa以下,能够使硼氢化钠的生成效率优异,并且不需要耐压性优异的反应容器、器具等,因此能够抑制设备成本的增大。

[0131]

在第3工序中,为了使反应充分进行,加热温度优选设为410℃以上560℃以下。通过将加热温度设为410℃以上560℃以下,能够得到充分的反应速度,硼氢化钠的生成效率优异,并且,能够抑制生成的硼氢化钠的升华,能够得到充分的回收率。

[0132]

通过以上的第1工序至第3工序,能够生成硼氢化钠。

[0133]

在以上的本实施方式中,偏硼酸钠和铝粉末可以分别依次装入密闭容器内,也可以将含有这些的混合物装入密闭容器内。作为混合物装入的情况下,优选在第一工序之前设置将偏硼酸钠与铝粉末混合得到混合物的工序,在第一工序中,将偏硼酸钠与铝粉末以该混合物的形态装入反应容器。通过事先将铝粉末与偏硼酸钠混合,并使用混合的状态的原料,能够提高初期的反应速度。

[0134]

另外,将铝粉末与偏硼酸钠制成混合物的情况下,也能够事先分散混合,放入模具中施加压力制成粒料。粒料具有与粉体相比不易吸收湿气、操作性方面优异等优点。

[0135]

氟化物、偏硼酸钠和铝粉末可以分别依次装入密闭容器内,也可以最开始将氟化物与铝混合,使氟化物附着于铝的表面后装入偏硼酸钠。另外,也可以形成含有这些的混合物后装入。

[0136]

通过在偏硼酸钠粉末中添加作为氟化物的氟化钠(naf),使碱金属和硼酸钠所含的钠相对于硼酸钠中的硼的摩尔比(以下称为na/b(摩尔比)。)成为1以上,能够提高硼氢化钠的反应率。

[0137]

这里,na/b(摩尔比)优选在大于1且为4以下的范围。

[0138]

这里,本实施方式的方法是铝粉末(固体)、偏硼酸钠粉末(固体)、氟化物(固体)、氢(气体)的反应体系。在该反应体系中,为了使反应顺利进行,需要消除铝粒的表面的氧化被膜,并且为了使反应进行,需要供给用于使固体中的原料或生成物的浓度达到均匀的移动能量。

[0139]

为了去除初期的铝的氧化被膜的影响,需要通过介质搅拌来在铝表面的氧化被膜上制造伤痕,形成新的表面,在该处原料与铝接触,开始反应,或者氧化钠扩散渗透氧化被膜,发生β"氧化铝化来使得金属离子能够扩散。直至该反应开始为止的期间属于诱导期。

[0140]

一旦反应开始,虽然会产生铝氧化物,但也同时生成作为生成物的硼氢化钠(sbh),因此不会成为氧化被膜。由于不会形成该氧化被膜,反应依照固体之中的原料的扩散速度而进行。

[0141]

化合物在固体内的扩散速度慢,因此在铝的表面形成的生成物(nah)与原料的交换速度由从生成物(sbh)生成的区域至铝的表面的距离和扩散速度决定。决定该扩散距离的大小的是搅拌赋予的机械能。

[0142]

另外,由于扩散速度是温度的函数,通过温度和搅拌强度(移动的能量)来确定反应速度。

[0143]

接着,示出在本实施方式中能够使用的密闭容器的一例,但在本实施方式中,不限于以下情况。

[0144]

图8是示出在本实施方式中使用的密闭容器的一例的部分剖面图。

[0145]

如图8所示,密闭容器10a具有圆底的有底圆筒状的容器主体12、和将容器主体12密闭的能够自由装卸的圆盘状的盖部14。在容器主体12的下部外侧,配置有能够调节温度的加热器16,容器主体12的内容物通过加热器16被加热。另外,在容器主体12的上端面,配置有用于与盖部14密合而保证内部的气密性的o-环18,在关闭盖部14时,盖部14通过o-环18与容器主体12成为密合的状态。

[0146]

盖部14在其中央具有开口部的同时,在开口部附近立设有圆筒部,圆筒部的上侧设置有电动机20。搅拌装置由电动机20、与该电动机20的旋转轴连接的搅拌棒22、和在与该搅拌棒22的轴正交的方向上设置有多个的搅拌部22a构成。并且,在将盖部14装配于容器主体12时,搅拌棒22的前端到达容器主体12内部的下方区域。也就是说,在驱动电动机20时,搅拌部22a与搅拌棒22一同旋转,对容器主体12的内容物进行搅拌。

[0147]

在盖部14还具有与容器主体12的内部连通的第1管路24和第2管路30,第1管路24经由氢气供给阀26与氢气供给源(未图示)连接,经由排气阀28与真空泵(未图示)连接。即,在使氢气供给阀26处于打开状态时,对12内供给氢气,在使排气阀28处于打开状态时,对容器主体12内进行脱气。另外,第2管路30与压力计32连接,通过压力计32能够知道容器主体12内的压力。

[0148]

图9是示出在本实施方式中使用的密闭容器的另外一例的部分剖面图。与图8的密闭容器的不同之处如图9所示,在于:密闭容器10b在容器主体12的内部投入了多个搅拌介质40。并且,在容器主体12中投入原料并使搅拌棒22旋转时,搅拌介质40被搅拌,原料的硼酸钠和中间生成物的氢化钠的移动得到促进。可以适当增减搅拌介质40的投入量来进行调节,使得反应速度提高。

[0149]

图10a是示出在本实施方式中使用的密闭容器的另外一例的部分剖面图。

[0150]

与图9的密闭容器的不同之处如图10a所示,在于:密闭容器10c在容器主体12的内部旋转的搅拌棒22的下端部设有j型的搅拌部22b。j型的搅拌部22b被形成为沿着容器主体12的底部12a的内周面弯曲。并且,在容器主体12中投入原料并使搅拌棒22旋转时,由于j型的搅拌部22b沿着底部12a的内周面弯曲,在搅拌时,在容器内壁上不易附着原料。

[0151]

此外,也可以如图9那样适当投入搅拌介质40。图10b所示的密闭容器10c中,在容器主体12的内部投入了2个搅拌介质40。

[0152]

[试验例和比较例]

[0153]

以下,通过示出本实施方式的效果的试验例来对本实施方式进行更详细的说明,但本实施方式并不限于这些。

[0154]

此外,以下,试验例1至试验例18中作为硼酸钠使用了偏硼酸钠(nabo2)粉末,添加了氟化物。比较例1是在试验例2中未添加氟化物的情况。

[0155]

这里,在试验例1至试验例11中,作为氟化物使用了氟化钠,在试验例12至试验例18中,使用了氟化钠以外的氟化物。这里,作为氟化物,在试验例12至试验例13使用了六氟化铝酸钠(na3alf6)。在试验例14中使用了氟化锂(lif)。在试验例15中使用了氟化钾(kf)。在试验例16至试验例17中使用了氟化铝钾(kalf4)。在试验例18中使用了氟化铝(alf3)。

[0156]

在试验例19至试验例22中,作为硼酸钠粉末使用了二硼酸钠(na4b2o5),作为氟化物添加了氟化钠。比较例2是在试验例19中未添加氟化物的情况。

[0157]

在试验例23至试验例24中,作为硼酸钠粉末使用了四硼酸钠(na2b4o7),作为氟化物添加了氟化钠。比较例3是在试验例23中未添加氟化物的情况。

[0158]

在试验例25中,作为硼酸钠粉末同时使用了二硼酸钠(na4b2o5)和四硼酸钠(na2b4o7),作为氟化物添加了氟化钠。比较例4是在试验例25中未添加氟化物的情况。

[0159]

[试验例1]

[0160]

(a)第1工序

[0161]

作为试验例1的硼酸原料,使用了偏硼酸钠粉末。

[0162]

将粉碎并利用网目大小100μm的筛筛分得到的偏硼酸钠1.94g、根据后述反应式(7)相对于该质量的偏硼酸钠中的硼为4/3倍摩尔的铝(平均粒径30μm)的铝粉末1.060g、和氟化钠0.826g混合后,在常温下,装入图8所示的密闭容器10a内。接着,将密闭容器内与真空泵连接并进行脱气后,用氢气(非氧化性气体)充满。

[0163]

4al 6h2 3nabo2→

3nabh4 2al2o3···

(7)

[0164]

(c)第3工序

[0165]

在密闭容器内加热至470℃,并且使密闭容器内的搅拌单元旋转,以搅拌旋转速度300rpm进行搅拌,维持470℃的加热温度并且搅拌2.8小时。此外,关于第3工序的结束,在密闭容器内的压力不再上升的时刻结束搅拌,并冷却。

[0166]

此时的初期的氢气压力为0.862mpa,在试验途中压力减少至0.45mpa的时刻追加氢气至0.50mpa。结束的氢气压力为0.483mpa。

[0167]

如上所述操作,得到了硼氢化钠(以下,有时写为“sbh”。)。

[0168]

第3工序的工序结束后,从投入的氢气的标准体积与氢气压力的减少计算反应率。从最大气体压算出与反应条件下的最小压力之差,换算成氢气体积(摩尔量)后算出减少量。其结果,反应率(sbh率)为44.7%。

[0169]

此外,试验例1的na/b(摩尔比)为1.67。

[0170]

另外,如下所示操作,通过碘滴定法求得反应生成物中的硼氢化钠的含有率,结果为45.2%。滴定的硼氢化钠生成率高于从氢气减少计算的上述生成率可以认为是由于水分的存在而发生了氢气的产生,使得氢量多于前者的缘故。

[0171]

~碘滴定法~

[0172]

(1)将试样(反应生成物)50mg精确称量至0.1mg的单位,采集至称量瓶中。

[0173]

(2)将在(1)中采集的试样转移至200ml带有塞子的三角烧瓶中。向该带有塞子的

三角烧瓶中添加浓度20g/l的naoh溶液40ml,在水浴上进行加温,使未反应的铝粉末完全分解。

[0174]

(3)将(2)的分解物冷却至室温后,利用容量移液管添加0.05m碘溶液20.0ml,盖上塞子在暗处放置15分钟。

[0175]

(4)向(3)的放置物中加入盐酸3ml并充分震荡混合后,用0.1m硫代硫酸钠进行滴定。

[0176]

(5)滴定的结束设为碘的紫色变成无色的时刻。

[0177]

(6)通过不添加试样进行空白试验,通过计算求出硼氢化钠含有率。含有率的计算所使用的式子如下所示。

[0178]

〈求出硼氢化钠含有率的计算式〉

[0179]

nabh4(质量%)={(a-b)

×

0.1

×f×

37.83/8}/c

×

100

[0180]

上述式中的变量和常数如下。

[0181]

a:空白试验的0.1m硫代硫酸钠溶液滴定值(ml)

[0182]

b:试样液的0.1m硫代硫酸钠溶液滴定值(ml)

[0183]

f:0.1m硫代硫酸钠溶液的系数(factor)

[0184]

c:试样采集量(mg)

[0185]

37.83:硼氢化钠的分子量(g/mol)

[0186]

8:1mol/l硼氢化钠溶液的当量浓度(n)

[0187]

[试验例2]

[0188]

在试验例1的第3工序中,变更为加热温度495℃、进行4.9小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。

[0189]

其结果,反应率(sbh率)为59.9%。试验例2的na/b(摩尔比)为1.67。

[0190]

[试验例3]

[0191]

在试验例1的第3工序中,变更为加热温度520℃、进行4.1小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例3的na/b(摩尔比)为1.67。

[0192]

其结果,反应率(sbh率)为56.9%。

[0193]

[试验例4]

[0194]

在试验例1的第3工序中,变更为加热温度545℃、进行1.8小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例4的na/b(摩尔比)为1.67。

[0195]

其结果,反应率(sbh率)为54.5%。

[0196]

[试验例5]

[0197]

将试验例1的原料的铝粉末增加20质量%至1.276g,在第3工序中,在反应容器中在常温下装入氢气0.5mpa,将加热温度设为417℃,将搅拌速度设为300rpm,进行7小时搅拌后暂停,恢复至常温,之后将氢气填充至0.5mpa,将加热温度设为417℃,将搅拌速度设为300rpm,进行7小时搅拌后同样地暂停,再重复一次相同操作后结束。在最终时的氢气减少速度变慢,但反应一直持续。进行合计21小时的加热搅拌,得到硼氢化钠(sbh)。试验例5的na/b(摩尔比)为1.67,反应率(sbh率)为57.9%。

[0198]

[试验例6]

[0199]

在试验例1的第1工序中,变更为添加氟化钠0.206g,在第3工序中,变更加热温度

为520℃、进行2.8小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例6的na/b(摩尔比)为1.21。

[0200]

其结果,反应率(sbh率)为48.0%。

[0201]

[试验例7]

[0202]

将试验例1的原料的铝粉末增加20质量%至1.276g,在第3工序中,变更为加热温度495℃、进行13.7小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例7的na/b(摩尔比)为1.67。

[0203]

其结果,反应率(sbh率)为79.1%。

[0204]

[试验例8]

[0205]

将试验例1的原料的铝粉末增加40质量%至1.470g,在第3工序中,变更为加热温度495℃、进行13.3小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例8的na/b(摩尔比)为1.67。

[0206]

其结果,反应率(sbh率)为79.6%。

[0207]

通过上述滴定得到的硼氢化钠的生成率为81.9%。通过滴定得到的硼氢化钠生成率高于从氢气减少计算的上述生成率是由于水分导致产生氢气,使氢量多于上述计算。

[0208]

[试验例9]

[0209]

在试验例8中,使用图10b所示得密闭容器10c,作为搅拌介质40使用了2个圆柱球(直径10mm,长度10mm:材质氧化铝系陶瓷),变更为加热温度495℃、进行5小时的搅拌,除此以外,与试验例8同样地操作,得到硼氢化钠(sbh)。试验例9的na/b(摩尔比)为1.67。其结果,反应率(sbh率)为77.9%。

[0210]

[试验例10]

[0211]

将试验例1的原料的氟化钠增加至1.65g,在第3工序中,变更为加热温度520℃、进行3.2小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例10的na/b(摩尔比)为2.33。其结果,反应率(sbh率)为60.8%。

[0212]

[试验例11]

[0213]

将试验例1的原料的铝粉末增加60质量%至1.680g,在第3工序中,变更为加热温度495℃、进行14.9小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例11的na/b(摩尔比)为2.36。其结果,反应率(sbh率)为82.8%。

[0214]

[试验例12]

[0215]

在试验例1的第1工序中,代替氟化钠添加了六氟化铝酸钠(na3alf6)1.376g,并且,在第3工序中,变更为加热温度495℃、进行11小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例12的na/b(摩尔比)为1.67。其结果,反应率(sbh率)为62.4%。

[0216]

[试验例13]

[0217]

将试验例12中的原料的铝粉末增加20质量%至1.276g,在第3工序中,变更为加热温度499℃、进行7.44小时的搅拌,除此以外,与试验例14同样地操作,得到硼氢化钠(sbh)。试验例13的na/b(摩尔比)为1.67。其结果,反应率(sbh率)为63.0%。

[0218]

[试验例14]

[0219]

在试验例1的第1工序中,代替氟化钠添加了氟化锂(lif)0.53g,并且,在第3工序

中,变更为加热温度500℃、进行9.95小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例14的na/b(摩尔比)为1.69。其结果,反应率(sbh率)为61.3%。

[0220]

[试验例15]

[0221]

在试验例1的第1工序中,代替氟化钠添加了氟化钾(kf)1.142g,并且,在第3工序中,变更为加热温度495℃、进行10小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例15的na/b(摩尔比)为1.67。其结果,反应率(sbh率)为48.0%。

[0222]

[试验例16]

[0223]

在试验例1的第1工序中,代替氟化钠添加了氟化铝钾(kalf4)0.93g,并且,在第3工序中,变更为加热温度495℃、进行5.2小时的搅拌后,暂停加热和搅拌,恢复至常温。该时刻的初期氢气压力设为在常温下氢气添加时压力0.5mpa,在495℃加热后的最高压力为0.927mpa,暂停前为0.57mpa,恢复至常温时的压力为0.32mpa。之后,在常温下追加氢气至0.5mpa,加热温度设为495℃后,在进行3.5小时的搅拌的时刻,氢气压力的减少基本停止,因此结束试验,得到硼氢化钠(sbh)。暂停后的试验的氢气压力为最高压0.874mpa,结束时为0.704mpa。试验例16的na/b(摩尔比)为1.22。其结果,反应率(sbh率)为54.2%。

[0224]

[试验例17]

[0225]

在试验例16的第1工序中,添加氟化铝钾(kalf4)0.05g,并且,在第3工序中,变更为加热温度560℃、持续搅拌1.6小时,在基本见不到氢气压力的减少的时刻结束操作,得到硼氢化钠(sbh)。试验中的反应容器中的氢气的最高压力为1.07mpa,结束时的上述氢气压力为0.72mpa。试验例17的na/b(摩尔比)为1.01。其结果,反应率(sbh率)为31.6%。

[0226]

[试验例18]

[0227]

在试验例1的第1工序中,代替氟化钠添加了氟化铝(alf3)0.55g,并且,在第3工序中,变更为加热温度495℃、进行9小时的搅拌,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例18的na/b(摩尔比)为1.00。其结果,反应率(sbh率)为35.3%。

[0228]

将这些结果示于表2。

[0229]

[比较例1]

[0230]

在试验例2的第1工序中,不添加氟化钠,作为硼酸原料添加了偏硼酸钠粉末1.940g进行混合,在加热温度495℃进行加热8.7小时,除此以外,与试验例2同样地操作,得到硼氢化钠(sbh)。比较例1的na/b(摩尔比)为1.00。其结果,反应率(sbh率)为27.3%。

[0231][0232]

如表2所示,比较例1是未添加氟化物而使用偏硼酸钠作为硼酸钠来制造硼氢化钠的情况,在反应温度495℃时的反应率低。与此相对,添加了氟化物的试验例1至试验例18的反应率全部高于比较例1的反应率(27.3%),良好。

[0233]

特别是,在作为氟化物使用氟化钠的情况下,如图11所示,在以试验例2作为基准的情况下,试验例8通过将铝粉末的配合量相对于试验例2增加40质量%,能够实现反应率

的大幅提高。另外,在以试验例2作为基准的情况下,试验例11通过将铝粉末的配合量相对于试验例2增加60质量%,能够实现反应率的大幅提高。

[0234]

另外,如图12所示,在将反应温度变更为470℃(试验例1)、495℃(试验例2)、520℃(试验例3)、545℃(试验例4)的情况下,反应温度在500℃以下的495℃附近的反应率良好。

[0235]

另外,如表1的试验例12至试验例18所示,即使氟化物为氟化钠以外的氟化物,反应率也良好。特别是,作为氟化物使用六氟化铝酸钠(na3alf6)、氟化钾(kf)、氟化铝钾(kalf4)、氟化锂(lif)时,与氟化钠同样,反应率良好。

[0236]

[试验例19]

[0237]

在试验例1的第1工序中,添加作为硼酸原料的二硼酸钠粉末2.942g、氟化钠0.825g并混合。

[0238]

作为第2工序,以将密闭容器脱气的状态加热至400℃,使二硼酸钠和铝粉末的附着水分和二硼酸钠的水合水放出并使其气化。此时的加热时间为在400℃进行4小时的真空加热,实施水分的去除(直至1torr为止)。之后,作为第3工序,将密闭容器内设为加热温度495℃,使搅拌单元旋转,将加热设为14.5小时,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例19的na/b(摩尔比)为2.65。

[0239]

其结果,反应率(sbh率)为99.5%。

[0240]

[试验例20]

[0241]

在试验例19的第3工序中,将压力变更为低压(0.12mpa),设为在加热温度501℃进行加热3小时,除此以外,与试验例19同样地操作,得到硼氢化钠(sbh)。试验例20的na/b(摩尔比)为2.65。

[0242]

其结果,反应率(sbh率)为31.1%。

[0243]

[试验例21]

[0244]

在试验例19的第3工序中,设为在加热温度518℃进行加热14.2小时,除此以外,与试验例19同样地操作,得到硼氢化钠(sbh)。试验例21的na/b(摩尔比)为2.65。

[0245]

其结果,反应率(sbh率)为95.0%。

[0246]

[试验例22]

[0247]

在试验例19中,将原料的氟化钠增加至2.48g,在第3工序中,将加热温度设为501℃,变更为进行14小时的搅拌,除此以外,与试验例19同样地操作,得到硼氢化钠(sbh)。试验例22的na/b(摩尔比)为3.94。

[0248]

其结果,反应率(sbh率)为93.3%。

[0249]

[比较例2]

[0250]

在试验例19的第1工序中,不添加氟化钠,作为硼酸原料添加并混合了二硼酸钠粉末2.940g,设为在加热温度495℃进行加热7.08小时,除此以外,与试验例19同样地操作,得到硼氢化钠(sbh)。比较例2的na/b(摩尔比)为2.00。

[0251]

其结果,反应率(sbh率)为60.4%。

[0252]

将这些结果示于表3。

[0253][0254]

如表3所示,比较例2是未添加氟化物而使用二硼酸钠作为硼酸钠来制造硼氢化钠的情况,在反应温度495℃的反应率为60.4%。与此相对,添加了氟化物的试验例19、试验例

21、试验例22的反应率均高于此,良好。

[0255]

如图13所示,在偏硼酸钠和二硼酸钠中分别添加了氟化钠的情况下,与上述的试验例2的偏硼酸钠和试验例7的偏硼酸钠的反应率相比,试验例19的使用二硼酸钠的情况下为99.5%,提高至近乎100%,在代替偏硼酸钠而变更为二硼酸钠的情况下,能够实现硼氢化钠的反应率的大幅提高。

[0256]

这里,将试验例19的反应结束时的sem映射分析结果在图15a中以反射电子图像示出,在图15b中以氟的映射分析结果图示出。图15a是试验例19的反应结束(sbh转换率为99.5%)时的生成物sem反射电子图像。图15b是利用sem得到的氟的映射fkαx射线像的图。

[0257]

如图15a所示,除了在一部分可见到深灰色的sbh的偏析以外,整体基本是均匀的灰色,生成化合物几乎均匀地分布。然而,如图15b所示的氟的映射分析结果图示出的那样,确认到氟不均匀存在,在铝粒的周围存在naf层。

[0258]

[试验例23]

[0259]

在试验例1的第1工序中,添加混合作为硼酸原料的四硼酸钠粉末1.484g、氟化钠0.414g,变更为在加热温度500℃进行加热13小时,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例23的na/b(摩尔比)为0.88。其结果,反应率(sbh率)为42.6%。

[0260]

[试验例24]

[0261]

在试验例23中,将原料的氟化钠增加至0.826g,在第3工序中,将加热温度设为501℃,变更为进行14小时的搅拌,除此以外,与试验例23同样地操作,得到硼氢化钠(sbh)。试验例24的na/b(摩尔比)为1.17。其结果,反应率(sbh率)为83.9%。

[0262]

[比较例3]

[0263]

在试验例23的第1工序中,不添加氟化钠,作为硼酸原料添加混合了四硼酸钠粉末1.980g,设为在加热温度514℃进行加热2.49小时,除此以外,与试验例23同样地操作,得到硼氢化钠(sbh)。比较例3的na/b(摩尔比)为0.5。其结果,反应率(sbh率)为4.8%。

[0264]

将这些结果示于表4。

[0265][0266]

如表4所示,比较例3是使用末添加氟化物而使用四硼酸钠作为硼酸钠来制造硼氢化钠的情况,在反应温度514℃的反应率为4.8%。

[0267]

与此相对,添加了氟化物的试验例23和试验例24的反应率均高于此,良好。另外,氟化钠的增加引起na/b(摩尔比)增加时,也能够实现反应率的大幅提高。

[0268]

[试验例25]

[0269]

在试验例1的第1工序中,作为硼酸原料使用了四硼酸钠粉末0.975g和二硼酸钠粉末0.990g,添加混合了氟化钠0.826g,设为在加热温度501℃进行加热14小时,除此以外,与试验例1同样地操作,得到硼氢化钠(sbh)。试验例25的na/b(摩尔比)为1.68。其结果,反应率(sbh率)为94.4%。

[0270]

[比较例4]

[0271]

在试验例25的第1工序中,不添加氟化钠而与试验例25进行相同操作,得到了硼氢化钠(sbh)。比较例4的na/b(摩尔比)为1.02。

[0272]

其结果,反应率(sbh率)为37.5%。

[0273]

将这些结果示于表5。

[0274][0275]

如表5所示,在比较例4的未添加氟化物的情况下,反应率为37.5%。与此相对,添加了氟化物的试验例25的反应率高于此,良好。

[0276]

另外,如图14所示,同时使用了二硼酸钠与四硼酸钠的试验例25是使用了四硼酸钠的试验例24与使用了二硼酸钠的试验例19的中间的值,确认到了在四硼酸钠中添加二硼酸钠的效果。

[0277]

符号说明

[0278]

10a、10b、10c

ꢀꢀ

密闭容器

[0279]

12

ꢀꢀꢀ

容器主体

[0280]

14

ꢀꢀꢀꢀꢀꢀ

盖部

[0281]

16

ꢀꢀꢀꢀꢀꢀ

加热器

[0282]

18

ꢀꢀꢀꢀꢀꢀ

o-环

[0283]

20

ꢀꢀꢀꢀꢀꢀ

电动机

[0284]

22

ꢀꢀꢀꢀꢀꢀ

搅拌棒

[0285]

22a

ꢀꢀꢀꢀꢀ

搅拌部

[0286]

22b

ꢀꢀꢀꢀꢀ

j型的搅拌部

[0287]

24

ꢀꢀꢀꢀꢀꢀ

第1管路

[0288]

26

ꢀꢀꢀꢀꢀꢀ

氢气供给阀

[0289]

28

ꢀꢀꢀꢀꢀꢀ

排气阀

[0290]

30

ꢀꢀꢀꢀꢀꢀ

第2管路

[0291]

32

ꢀꢀꢀꢀꢀꢀ

压力计

[0292]

40

ꢀꢀꢀꢀꢀꢀ

搅拌介质

[0293]

51

ꢀꢀꢀꢀꢀꢀ

硼酸钠类

[0294]

52

ꢀꢀꢀꢀꢀꢀ

铝粉末

[0295]

53

ꢀꢀꢀꢀꢀꢀ

非氧化性气体

[0296]

54

ꢀꢀꢀꢀꢀꢀ

氟化物

[0297]

101

ꢀꢀꢀꢀꢀ

铝粒

[0298]

102a

ꢀꢀꢀꢀ

致密的氧化被膜

[0299]

102b

ꢀꢀꢀꢀ

强固的氧化被膜

[0300]

105

ꢀꢀꢀꢀꢀ

氧化钠(na2o)

[0301]

108

ꢀꢀꢀꢀꢀ

硬壳

[0302]

109

ꢀꢀꢀꢀꢀ

金属钠(na)

[0303]

110

ꢀꢀꢀꢀꢀ

氢化钠(nah)

[0304]

111

ꢀꢀꢀꢀꢀ

三氧化二硼(b2o3)

[0305]

112

ꢀꢀꢀꢀꢀ

硼氢化钠(sbh)

[0306]

120

ꢀꢀꢀꢀꢀ

氟化钠(naf)

[0307]

121

ꢀꢀꢀꢀꢀ

氟化铝(alf3)

[0308]

122

ꢀꢀꢀꢀꢀ

氟化钠-氟化铝层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。