1.本发明涉及一种多晶硅析出用硅芯线,详细而言,涉及一种由一对垂直棒部与连接这一对垂直棒部的各上端的横架部构成的呈门型形状的所述硅芯线。

背景技术:

2.多晶硅有用地用作半导体或太阳能发电用晶圆的原料。已知各种这样的多晶硅的制造方法,例如,在工业上实施被称为西门子(siemens)法的方法。

3.若对西门子法的典型进行概述,则为以下方法:首先,在反应炉内的底盘上设置由一对垂直棒部与连接这一对垂直棒部的各上端的横架部构成的呈门型形状的硅芯线,在其各端经由芯线支架固定金属电极。然后,对金属电极通电而将上述硅芯线加热至硅的析出温度,在该状态下向反应室内供给由三氯硅烷(sihcl3)、甲硅烷(sih4)等硅烷化合物和还原气体构成的硅析出用原料气体,利用化学气相沉积法使硅在上述硅芯线上析出。根据该方法,能以棒的形态得到高纯度的多晶硅。

4.西门子法中使用的所述呈门型形状的硅芯线例如通过以下的方法来制造。即,是将一对垂直棒部用硅棒各自的上端作成v字形的承接结构,在此载置横架部用硅棒的各端部而进行组装的方法(专利文献1)。但是,通过该方法得到的硅芯线的角部是仅在垂直棒部用硅棒的上端承接结构载置有横架部用硅棒的端部的结构,因此稳定性差。因此,在多晶硅析出时的初始通电中,容易产生由高电压引起的电弧,角部周边有时会熔断。

5.另一方面,也进行以下方法:作为硅芯线,使用硅制的长棒构件,将其加热至高温(800℃以上)使其软化并使其弯曲来得到(专利文献2和3)。若是通过该方法得到的硅芯线,则为一体结构,因此能抑制所述初始通电时的电弧产生。但是,如此将所述长棒构件加热至高温而折弯的操作并不简单,需要复杂的加热处理装置,设备费用增加。而且,在该方法中,在上述高温加热时,呈高活性的硅表面与装置的金属面、空气接触,引起硅芯线的金属污染。

6.作为门型形状的硅芯线的制法,也可以考虑将所述垂直棒部用硅棒的上端与横架部用硅棒部的端部焊接。在此,硅制构件的焊接通常借助高频感应加热来进行。即,高频感应加热是通过在与交流电源连接的工作线圈中插入由导体构成的被加热物,从而在被加热物的表面附近产生高密度的涡电流,利用其焦耳热使被加热物的表面进行自发热的方法。通过进行高频感应加热,在接合的硅制构件各端部的抵接部位附近生成熔融液滴,这些熔融液滴因表面张力而一体化并被冷却,由此被焊接。

7.但是,迄今为止,借助高频感应加热的硅制构件的焊接仅已知有直线焊接(直线状的焊接)(专利文献4~6),未进行用于得到所述门型形状的硅芯线所需的直角焊接等以高角度的弯曲焊接。其原因在于,为了进行所述高频感应加热,需要用工作线圈包围被接合部,若被接合部在该状态下具有角度,则该被接合部相对于工作线圈的包围内不易取放,产生与该工作线圈的接触,引起硅芯线的金属污染。

8.进而,借助上述高频感应加热的焊接在对被接合部进行预加热后进行,因此在该

被接合部的周围也必须配置碳构件制的预加热器,提高了因硅制构件与预热加热器的接触导致的硅芯线污染的危险性。

9.在此,需要在借助高频感应加热的焊接之前,对被接合部进行预加热的理由在于,硅在室温下的电阻率为10000ωcm以上,因此即使在室温下对硅直接施加高频波也不会产生涡电流。因此,在所述工作线圈的包围内,需要在与被接合部的间隙也插入上述预热加热器,在该状态下,首先,对工作线圈负载高频波,将预热加热器高频感应加热至至少1500℃,将被接合部加热至100℃以上。由此,被接合部的电阻率降低至几ωcm,也开始产生涡电流,因此在此使预热加热器远离,使来自工作线圈的高频波集中于被接合部而完成焊接。

10.其中,提出了专利文献7的方法作为即使在如此将被接合部以高角度进行弯曲焊接的情况下,也不用担心与工作线圈、碳构件的接触而能简单地实施此的方法。即,在专利文献7中,作为能对硅芯线的焊接部进行直角焊接的方法,公开了一种使用硅芯线焊接装置的方法,其特征在于,硅芯线焊接装置具备与高频波产生器连接并输出交变磁场的工作线圈,该工作线圈的从一个端子到另一个端子的形状包括以能容纳硅芯线的焊接部且形成向一个方向开放的空间的方式弯曲的部分,在所述空间利用所述交变磁场对所述硅芯线进行加热(〔权利要求1〕)。而且,在专利文献7中还公开了以下结构:在上述硅芯线焊接装置中具备预热用碳构件,该预热用碳构件以能相对于所述空间取放的方式设置,在插入所述空间时位于所述硅芯线的附近,通过所述交变磁场被加热来进行所述硅芯线的预热(〔权利要求4〕)。

11.对硅芯线焊接装置的上述工作线圈和预热用碳构件的结构、配置巧妙地进行了设计,使得接合的端部彼此不仅在直线焊接的情况下,即使是直角焊接,也没有与它们接触的危险性(特别是专利文献7,〔0055〕~〔0083〕,图8~10)。而且,在该专利文献7中还记载了在使用上述硅芯线焊接装置的焊接时,使周围充满惰性气体(〔0062〕),因此还会防止在所述焊接时接合部在高温下与空气接触。

12.现有技术文献

13.专利文献

14.专利文献1:中国实用新型公开第202379744号说明书

15.专利文献2:日本特开昭51-073924号公报

16.专利文献3:中国专利公开第101723369号说明书

17.专利文献4:日本特开昭63-242339号公报

18.专利文献5:日本特开2011-116634号公报

19.专利文献6:日本特开2012-62243号公报

20.专利文献7:日本特开2018-122340号公报

技术实现要素:

21.发明所要解决的问题

22.然而,即使是使用上述专利文献7的硅芯线焊接装置制造出的硅芯线,也无法充分降低垂直棒部与横架部的端部彼此焊接而成的接合角部的表面金属浓度。即,该接合角部会防止与所述工作线圈、预热加热器的接触而具有相当高纯度,但表面金属浓度为几~十几ppbw左右。近年来,电子电路的高密度集成化日益进展,与之相伴,对于作为半导体用晶

圆的原料的多晶硅,金属污染的降低要求也进一步提高。因此,对于多晶硅析出用的硅芯线,其高纯度化要求也极强,也要求改善所述接合角部的轻微污染。

23.在以上的背景下,本发明的目的在于,在呈所述门型形状的多晶硅析出用硅芯线中,进一步高度地降低接合角部的表面金属浓度。

24.用于解决问题的方案

25.本发明人等鉴于上述技术问题,为了解决该技术问题而持续进行了深入研究。其结果是,成功制造出比以往更高度地降低了接合角部的表面金属污染的硅芯线,从而完成了本发明。

26.即,本发明提供一种多晶硅析出用硅芯线,其特征在于,所述多晶硅析出用硅芯线为由一对垂直棒部与连接这一对垂直棒部的各上端的横架部构成的呈门型形状的、用于使多晶硅析出的硅芯线,所述垂直棒部与横架部的各端部彼此通过焊接而接合,其接合角部的表面金属浓度为1ppbw以下。

27.进而,本发明也提供以下方法作为上述多晶硅析出用硅芯线的制造方法,在将一对垂直棒部用硅棒与横架部用硅棒以门型形状接合而制造多晶硅析出用硅芯线时,通过以下方式进行所述垂直棒部用硅棒与横架部用硅棒的各端部彼此的接合:在惰性气体气氛中,1)利用由金属浓度为1ppmw以下的碳构件构成的预热加热器进行预加热后,2)进行高频感应加热而焊接。

28.发明效果

29.就本发明的硅芯线而言,垂直棒部与横架部的端部彼此通过焊接而接合为一体,角部的稳定性优异。因此,在多晶硅析出开始时的初始通电中,即使流过高电压也不会产生电弧,角部周边不易熔断。

30.而且,上述接合角部的表面金属浓度低至1ppbw以下。因此,若将本发明的硅芯线作为芯线,则可得到高纯度的多晶硅,以此作为原料制造出的单晶硅为高纯度,在产业上极为有用。

附图说明

31.图1是表示本发明的多晶硅析出用硅芯线的典型例子的主视图。

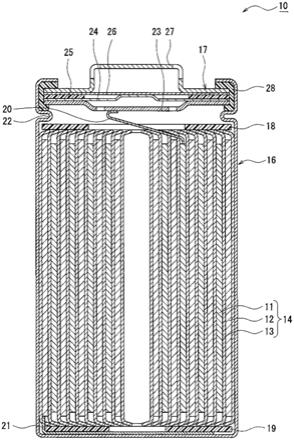

32.图2是表示在利用西门子法进行多晶硅的制造时使用的多晶硅制造用反应炉的概略的剖视图。

33.图3是表示多晶硅析出用硅芯线的典型例子的上部的主视图。

34.图4是表示在专利文献7的图8a所示的硅芯线焊接装置中的工作线圈和预热用碳构件的结构的立体图。

35.图5是表示本发明的多晶硅析出用硅芯线中的横架部由至少两根横架部用硅棒分材以上方向弯曲形状接合的情况下的该横架部的代表形态(a:横架部用硅棒分材两根,b:横架部用硅棒分材三根)的主视图。

具体实施方式

36.本发明的硅芯线为多晶硅析出用的硅芯线,如图1的典型例子所示,由一对垂直棒部(12a、12b)与连接这一对垂直棒部的各上端的横架部(13)构成并呈门型形状。对于上述

垂直棒部(12a、12b)与横架部(13)的各接合部(14a、14b),端部彼此被焊接。上述硅芯线(11)可以为从单晶硅锭切出的单晶硅制,但从高温时处于容易引起蠕变变形的性状等理由考虑,通常优选从利用西门子法等得到的多晶硅棒切出的多晶硅制。从多晶硅棒切出的垂直棒部和横架部在用氢氟酸-硝酸溶液等对表面进行蚀刻并用纯水清洗后,进行干燥,在无尘室中保存直至使用即可。

37.作为构成硅芯线的垂直棒部(12a、12b)和横架部(13)的形状,没有特别限定,例如可以为圆柱、椭圆柱、四棱柱、进而四棱以外的多棱柱中的任意形状。此外,硅芯线的截面积优选为0.1~6cm2,更优选为0.3~2cm2。所述垂直棒部(12a、12b)的长度通常为0.5~3m,更优选为1~2.5m,横架部(13)的长度通常为0.15~0.40m,更优选为0.20~0.30m。

38.使用所述硅芯线的利用西门子法进行的多晶硅的制造通过使用了图2的剖视图所示的多晶硅制造用反应炉的以下的方法来进行。多晶硅制造用反应炉(21)具有底板〔底盘〕(22),和以相对于底板(22)拆装自如的方式与底板(22)连结的钟罩型的罩(23)。在底板(22)嵌入有:原料气体供给口(26),用于向反应炉(21)内供给原料气体;以及废气排出口(27),用于将作为反应器(21)内的反应后的气体的废气排出。

39.上述原料气体为包含硅烷化合物的气体和氢气的混合气体。作为硅烷化合物,例如可列举出三氯硅烷(sihcl3)等氯硅烷化合物以及甲硅烷(sih4)等。

40.此外,在底板(22)设有至少一对金属电极(24)。所述硅芯线(28)经由芯线支架(省略图示)连接于上述金属电极(24)。金属电极(24)与电力供给部(25)可通电地连接。由此,硅芯线(28)被通电加热,多晶硅在该硅芯线的表面上析出,形成多晶硅棒(29)。

41.本发明的最大的特征在于以下方面:在所述多晶硅析出用硅芯线中,使垂直棒部(12a、12b)与横架部(13)的端部彼此的接合角部(15a、15b)的表面金属浓度低至1ppbw以下。更优选的是,表面金属浓度为0.1~0.8ppbw。

42.在垂直棒部与横架部的端部彼此的焊接中,焊接的垂直棒部用硅棒与横架部用硅棒的各端部的抵接部位附近成为熔融液滴,该熔融液滴因表面张力而一体化后被冷却,形成接合部(14a、14b)。硅芯线中的上述接合角部为包含该熔融液滴经一体化而成的接合部的角部区域。成为熔融液滴,之后进行冷却而接合的部位经过该熔融,由此在硅芯线中,与其他切出面相比,平滑性优异且更具有金属光泽感,能容易地辨别。通常,接合部附近为由单晶或双晶等多个晶体构成的混合晶体,相对于此,其他表面部分为由几~几百微米的晶粒构成的多晶体,因此,接合部能作为提高结晶性的部分而与其他部分区别开。

43.如上所述,在通过高频感应加热对垂直棒部用硅棒与横架部用硅棒的端部彼此进行焊接的情况下,即使利用专利文献7所示的方法,焊接部的表面金属浓度也会变高,在得到的接合角部中无法充分降低该表面金属浓度。相对于此,在本发明中,在后述的利用高频感应加热的硅芯线焊接装置中,通过将预热加热器的碳构件制成低金属浓度的碳构件,实现了该接合角部的表面金属浓度的降低。

44.需要说明的是,在硅芯线中,接合角部以外的部分的表面金属浓度也优选为1ppbw以下,更优选为0.1~0.8ppbw,特别优选为0.1~0.5ppbw。

45.在本发明中,作为表面金属浓度的对象的金属元素为铁、铬、镍、钠、镁、铝、钾、钙、钴、铜、锌、钨、钛、钼、钒、锰、锶、钡这18种元素。其中,优选的是,铁、铬、镍以及钛的各浓度低,具体而言,铁浓度为0.2ppbw以下,铬浓度为0.1ppbw以下,以及镍浓度为0.05ppbw以下,

钛浓度为0.2ppbw以下。特别优选的是,铁浓度为0.01~0.15ppbw,铬浓度为0.01~0.08ppbw,镍浓度为0.01~0.03ppbw,以及钛浓度为0.01~0.15ppbw。

46.在本发明中,硅芯线的接合角部的表面金属浓度的测定法将在实施例中进行详细叙述。此外,如下文所述,将多个横架部用硅棒分材接合而得到的横架部的接合角部(分材彼此的接合部)的表面金属浓度也采用相同的测定法。

47.接合角部的表面金属浓度的测定法的概略如下所述。从同一硅芯线切出包含接合角部的分析用试样体和与分析用试样体大致相同重量的空白试样体(不含接合角部)。观察分析用试样体,估计接合角部的焊接部分的重量。需要说明的是,如上所述,接合部(焊接部分)的外观与其他部分明显不同,因此容易判别。试样的切出能通过在硅芯线的规定位置使用多晶硅片刻出切痕并击打其周围而简单地执行。

48.表面金属浓度的测定通过以下方式进行:对于该分析用试样体和空白试样体,利用氢氟酸与硝酸的混合溶液(氢氟酸-硝酸溶液)使距表面100微米深度的部分溶解,利用电感耦合等离子体质谱(icp-ms)测定该溶解液中的金属成分量(重量)。即,根据分析用试样体和空白试样体金属成分量、重量以及测定角部的焊接部的重量,按照后述的实施例的方法,能求出接合角部的焊接部的表面金属浓度。即,本发明的接合角部的表面金属浓度是指接合角部的焊接部处的表面金属浓度。

49.在上述表面金属浓度的测定中,利用氢氟酸-硝酸溶液使所述分析用试样体的表面以100微米的深度溶解的方法通过以下方法进行即可:预先使具有被控制的形状和尺寸的多晶硅小片组存在于溶解槽内,测定溶解处理前后的该多晶硅小片组的重量变化,控制实际的被溶解处理体经溶解处理的溶解深度。根据多晶硅小片组的重量变化计算出溶解速度,基于此来调节分析用试样体和空白试样体的溶解处理时间,作为目标溶解深度即可。该方法根据wo2018/198947号小册子而公知,详细内容依照其记载来实施即可。

50.只要可以实现所述接合角部的低表面金属浓度,本发明的硅芯线的制造方法就没有特别限制。若示出优选的制造方法,则为如下方法:通过以下方式进行所述垂直棒部用硅棒与横架部用硅棒的各端部彼此的接合,在惰性气体气氛中,1)利用由金属浓度为1ppmw以下的碳构件构成的预热加热器进行预加热后,2)进行高频感应加热而焊接。

51.在本制造方法中,就利用由碳构件构成的预热加热器对被接合部进行了预加热后、在惰性气体气氛中进行高频感应加热而焊接的方法而言,依照所述专利文献7中记载的方法实施即可。利用该方法,能使由所述垂直棒部用硅棒与横架部用硅棒的端部彼此构成的被接合部始终不与预热加热器和高频感应加热的工作线圈接触地得以焊接,能抑制因与上述各加热构件接触导致的金属污染,因此特别优选。

52.具体而言,优选使用作为专利文献7的〔实施方式2〕在图8所示的工作线圈和预热用碳构件的结构的硅芯线焊接装置。将专利文献7的图8的(a)转记为本技术的图4。即,图4是基于在专利文献7中作为图8的(a)示出的表示硅芯线焊接装置中的工作线圈和预热用碳构件的结构的立体图的图。如图4所示,对于形成第一倒u字形部(44a)和第二倒u字形部(44b)而弯曲的工作线圈(43),能将形成

コ

字形的预热加热器(41)以与所述第一倒u字形部(44a)所形成的面和第二倒u字形部(44b)所形成的面平行的方式、并将

コ

字形的开口部朝向行进方向地插入工作线圈(43)的内侧。此时,硅制构件(p1、p2〔垂直棒部用硅棒、横架部用硅棒〕)的被接合部(45)收于预热加热器(41)的

コ

字之中,预热加热器(41)夹持被接合部

(45)。就是说,就工作线圈(43)而言,供硅芯线(p1/p2)插入的部分和供预热加热器(41)插入的部分开放,硅芯线(p1/p2)的被接合部(45)能以不与预热加热器(41)和工作线圈(43)接触的方式取放。其结果是,即使在使用预热加热器(41)的情况下,也不仅能进行直线焊接,还能进行直角焊接等以高角度的弯曲焊接。

53.为了得到本发明的硅芯线,在上述制造方法中,重要的是,将构成预加热器的碳构件的金属浓度设为1ppmw以下。在碳构件中,更优选的金属含量为0.1~0.4ppmw,特别优选为0.1~0.3ppmw。通过该构成,得到的硅芯线不单只是不与所述预热加热器接触,而且即使在预热时的高温环境下也会抑制金属杂质的挥发,能实现所述规定的低表面金属浓度。

54.在使用所述专利文献7所示的硅芯线焊接装置的被接合部(45)的焊接中,在预加热中,预热加热器(41)通过来自其外侧的工作线圈(43)的高频感应加热而被灼热化为至少1500℃的高温,因此,若此时形成预热加热器(41)的碳构件中含有金属元素,则其会挥发成金属蒸气扩散。被接合部(45)接近预热加热器(41)而存在,因此与该金属蒸气的接触是在以往的硅芯线中接合角部的表面被金属污染的原因。本发明通过查明了该事实,将形成预热加热器的碳构件制成所述低金属含量的碳构件,从而高度地防止了该污染。

55.碳构件中所含有的目标金属元素也为铁、铬、镍、钠、镁、铝、钾、钙、钴、铜、锌、钨、钛、钼、钒、锰、锶、钡这18种元素。其中,优选的是,铁、铬、镍以及钛的各浓度低,具体而言,优选的是,铁浓度为50ppbw以下,铬浓度为5ppbw以下,以及镍浓度为50ppbw以下,以及钛浓度为30ppbw以下。特别优选的是,铁浓度为1~40ppbw,铬浓度为1~4ppbw,镍浓度为1~45ppbw,以及钛浓度为1~20ppbw。

56.在本发明中,碳构件中的金属含量是指利用燃烧灰化法求出的值。即,燃烧灰化法是将碳试样取至铂板上,在氧气气氛下加热使其燃烧并灰化,将残渣溶解于硝酸中,利用icp-ms对元素进行定量的测定方法。

57.用于加热器用途等的碳构件的金属含量通常为10~20ppmw左右,将金属含量低至本发明所规定的程度的碳构件用于上述硅芯线的焊接用的例子是未知的。如此的金属含量低的碳构件可以从市售品中选定这样的高纯度品来使用,也可以对超过本发明所规定的值的碳构件进行高温氯化处理,使该金属含量降低至本发明所规定的范围内来使用。

58.需要说明的是,就构成预热加热器的碳构件的厚度而言,考虑到插入被接合体与工作线圈的间隙的容易度和机械强度,优选为1.0~1.5mm。

59.此外,高频感应加热的工作线圈的外径优选为1~3mmφ。从冷却的理由考虑,优选的是,工作线圈制成呈管状、能利用水流冷却管内的结构。

60.在上述制造方法中,就所述被接合部的接合而言,1)预加热和2)高频感应加热均在惰性气体气氛中实施。作为惰性气体,可以使用氩气、氦气等。这些惰性气体通过以下方式导入即可:在硅芯线焊接装置设置硅芯线的被接合部,在实施预加热之前,将装置内的气氛置换为惰性气体。采用如下的流通方式也是优选的方案,直至高频感应加热结束之前,使惰性气体从一方的壁以规定的流量注入装置内并从相反方向的壁排出。

61.此外,关于1)预加热,从提高加热效率的观点考虑,优选预热加热器存在于接近被接合部的位置,但若过于接近,则在硅制的被接合部被加热而膨胀时也有接触的隐患,因此,优选的是,通常设为0.5mm~1.5mm的间隔,更优选设为0.7mm~1.2mm的间隔。

62.从同样的理由考虑,2)高频感应加热的工作线圈也优选存在于接近被接合部的位

置,优选的是,通常设为0.5mm~1.5mm的间隔,更优选设为0.7mm~1.2mm的间隔。

63.在所述1)预加热中,如上所述,从其外侧的工作线圈对预热加热器进行高频感应加热等,加热至至少1500℃,更优选加热至1500~2000℃的高温,将被接合部加热至100℃以上的温度,更优选加热至200~300℃的温度。通过将被接合部加热至100℃以上,从而电阻率降低,成为产生涡电流的状态,能进行被接合部的高频感应加热。加热时间通常从2~5分钟中选择。

64.接着,在2)高频感应加热中,若是使用所述专利文献7所示的硅芯线焊接装置的被接合部的焊接,则通过使预热加热器与被接合部远离,使来自工作线圈的高频波集中于被接合部,在被接合部的表面附近产生高密度的涡电流,利用其焦耳热使被加热物的表面自发热,使垂直棒部用硅棒与横架部用硅棒的端部彼此焊接。加热时间通常从10~40秒钟中选择。

65.高频感应加热也包括所述1)利用预加热对预热加热器进行加热的情况,由于在狭窄的空间内使其发挥作用,因此其频率越高越优选。具体而言,优选为1mhz以上,更优选为1.5~3mhz,特别优选为2~2.5mhz。最大输出优选为1kw以上,更优选为3~10kw,特别优选为4~6kw。

66.对于垂直棒部用硅棒与横架部用硅棒的各端部彼此的接合,也可以使两端部的所期望的部位以任意方式抵接而焊接。由于能更坚固地焊接垂直棒部用硅棒与横架部用硅棒,特别优选的是,如所述图1所示的硅芯线的形态那样,以使横架部(13)用硅棒的侧端面与垂直棒部(12a、12b)用硅棒的上端部的内侧面抵接的方式,或其相反的关系、即以使横架部用硅棒的侧端部的下方侧面与垂直棒部用硅棒的上端面抵接的方式来进行焊接。

67.在以上的构成中优选的方案是,本发明的多晶硅析出用硅芯线中将横架部制成至少两根横架部用硅棒分材以上方向弯曲形状接合的结构。即,在一对垂直棒部的各上端水平地连结有直棒状的横架部的结构,换言之,在垂直棒部的端部与横架部的端部弯曲成直角而接合的结构的情况下,在将其用作芯线的多晶硅的析出中,在该接合角部的内侧表面热幅射变大,在该部分附近产生过热,析出变得不稳定,容易产生所谓的被称为爆米花(popcorn)的异常析出部。对于其改善有效的是,将所述横架部设为向上方的弯曲形状,使该垂直棒部的端部与横架部的端部的接合角部的角度为比直角平缓的弯曲度,缓和接合角部的内侧表面处的热幅射。

68.因此,在以往的硅芯线中,也使用在利用所述高温加热的软化状态下将该横架部向上方向弯曲加工而成的硅芯线。但是,如上所述,这样的高温下的弯曲加工操作并不简单。因此,优选的是,该横架部采用由至少两根横架部用硅棒分材通过焊接以上方向弯曲形状接合而成的形态,由此使垂直棒部与横架部的端部彼此的各接合角部的角度均形成为比所述直角大,发挥抑制产生上述爆米花的效果。如此,在垂直棒部与横架部的端部彼此的各接合角部的角度均形成为比直角大的情况下,存在于横架部中途的至少一个部位的接合角部的角度均优选为90度以上且170度以下。

69.若对上述结构进行具体详细叙述,则如图5的硅芯线上部(51)的主视图a所示,横架部(53)由两根横架部用硅棒分材(53a、53b)在接合角部(55a、55b)焊接,以上方向弯曲形状接合而成。由此,垂直棒部(52a、52b)与横架部(53)的端部彼此的各接合角部(54a、54b)以比直角大的角度接合。在图5的主视图b中,横架部(53)由三根横架部用硅棒分材(53a、

53b、53c)以上方向弯曲形状接合而成,由此,垂直棒部(52a、52b)与横架部(53)的端部彼此的各接合角部(54a、54b)以比直角大的角度接合。

70.在此,由上述垂直棒部(52a、52b)与横架部(53)形成的接合角部(54a、54b)的角度α为比直角大的角度,角度α越大,越能在该部分抑制因热幅射导致的异常析出,因此越优选。但是,若角度α过大,则横架部用硅棒分材(53a、53b、53c)接合而形成的横架部中途的接合角部(55a、55b)的角度β变小,在该横架部中途接合角部仍然有产生因热幅射导致的异常析出的隐患。因此,由该垂直棒部(52a、52b)与横架部(53)形成的接合角部(54a、54b)的角度只要在130度以上且170度以下,就能将所有接合角部(垂直棒部与横架部的接合角部以及横架部中途的接合角部)调整为上述优选角度,能高度地发挥抑制产生爆米花的效果。以下,有时将垂直棒部与横架部的接合角部记载为“垂直棒部/横架部接合角部”,将横架部中途的接合角部记载为“横架部中途接合角部”。

71.若是主视图a的横架部用硅棒分材为两根(53a、53b)的形态,则该接合角部(56a)为一个部位,横架部中途的接合角部的角度成为从180度减去垂直棒部(52a、52b)与横架部(53)的端部彼此的各接合角部(55a、55b)的各自超过直角的部分的合计角度而得到的值。在横架部用硅棒分材为三根以上的形态中,该接合角部(56a、56b)为两个部位以上。各接合部的角部可以实际测量,也可以拍摄照片,根据图像求出。

72.本发明中最优选的横架部的形态为以下形态:横架部由3~6根横架部用硅棒分材接合而形成,垂直棒部与横架部的端部彼此的各接合角部α以及横架部中途的各接合角部各自的角度β均在130度以上且170度以下的范围。

73.进而,在本发明中,从制造高纯度的多晶硅的观点考虑,特别优选的是,该横架部中途的各接合角部的表面金属浓度也分别设为1ppbw以下,更优选设为0.1~0.8ppbw。

74.用于制成该低表面金属浓度的各横架部用硅棒分材的端部彼此的接合也与所述垂直棒部用硅棒与横架部用硅棒的接合的情况同样地,若通过以下方法来实施,则能良好地实现:在惰性气体气氛中,1)利用由金属浓度为1ppmw以下的碳构件构成的预热加热器对该被接合部进行预加热后,2)进行高频感应加热而焊接。

75.实施例

76.为了对本发明更具体地进行说明,以下示出实施例,但本发明并不限定于该实施例。需要说明的是,在实施例和比较例中,各物性值分别通过以下的方法求出。

77.1)硅芯线的接合角部的表面金属浓度

78.按照图3所示的方法从硅芯线的作为测定对象的接合角部选取分析用试样体。即,在接合角部(32)内,切出由位置(a1)处相对于轴向的垂直剖面(分析用试样体的垂直棒部侧剖面;35)和位置(a2)处相对于轴向的垂直剖面(分析用试样体的横架部侧剖面;37)形成的分析用试样体(38),位置(a1)相对于角顶部(33)沿垂直棒部的外端侧边降低了横架部(34)的相对于轴向的垂直方向长度x的约1.2倍的长度(1.2x),位置(a2)相对于所述角顶部(33)沿横架部的外端侧边向另一方的接合角部侧横向移动了垂直棒部(36)的相对于轴向的垂直方向长度y的约1.2倍的长度(1.2y)。该切出通过在硅芯线的所述a1和a2各位置使用多晶硅片刻出切痕(39)并击打其周围来实施。用游标卡尺测定来自作为测定对象的接合角部的分析用试样体的接合部的宽度并记录。此外,预先记录焊接前的接合部的截面积。进而,按与分析用试样体大致相同重量的长度切出硅芯线的不具有接合部的部分,切出空白

用试样体。测定各试样体的重量。

79.接着,将该分析用试样体和空白试样体浸渍于氢氟酸-硝酸溶液槽(室温)中,以100微米的深度溶解其表面。该溶解深度依照wo2018/198947号小册子中记载的方法求出需要的溶解处理时间来实施。对于所得到的各溶解液,通过利用icp-ms测定金属成分量(重量)来进行,将所得到的各金属成分量除以各试样体的重量,由此求出分析试样体的表面金属浓度ca(ppbw)和空白试样体的表面金属浓度cb(ppbw)。分析试样体中的焊接部的重量wa根据焊接部的宽度d、焊接面的截面积s以及硅的比重2.33求出,分析试样体中的非焊接部的重量wb与分析试样体的重量w为wb=w-wa的关系,因此求出wb。焊接部的表面金属成分浓度n、分析试样体的表面金属浓度ca、空白试样的表面金属成分浓度cb、wa、wb为n=ca

×

w/wa-cb

×

wb/wa的关系,因此求出接合角部的焊接部的表面金属浓度n(ppbw)。

80.以下示出简单的计算例。在分析试样体的重量w为1.0g,焊接部重量wa为0.1g,分析试样体的非焊接部的重量wb为0.9g,分析试样体表面金属浓度ca为1ppbw,空白试样体的表面金属浓度cb为0.1ppbw的情况下,根据以下的计算求出接合角部的焊接部的表面金属浓度n。

81.(计算例)

82.重量:分析试样体w=1.0g,焊接部wa=0.1g,非焊接部wb=0.9g

83.icp-ms测定值:分析试样体ca=1ppbw,空白试样体cb=0.1ppbw

84.焊接部的表面金属浓度n=1ppbw

×

(1g/0.1g)-0.1ppbw

×

(0.9g/0.1g)=10-0.9=9.1ppbw

85.2)碳构件中的金属含量

86.将从碳构件中选取的试样片约1g取至铂板上,在氧气气氛下加热使其燃烧并灰化,将残渣溶解于硝酸5ml,利用icp-ms求出铁、铬、镍、钠、镁、铝、钾、钙、钴、铜、锌、钨、钛、钼、钒、锰、锶、钡这18种元素的金属元素重量,除以试样片的重量而得到碳构件中的金属含量。

87.3)制造多晶硅棒时的不含爆米花的多晶硅的产率

88.对于图2的剖视图所示的多晶硅制造用反应炉,在底板立起设置八个多晶硅析出用硅芯线,初始通电后,向钟罩内供给由包含三氯硅烷和氢气的混合气体组成的原料气体,持续进行利用西门子法进行的多晶硅在各所述硅芯线上的析出反应。生长至直径150mm的粗细后,取出所得到的各多晶硅棒,分别进行表面观察,区分出包含爆米花的部分和不含爆米花的部分,将从包含爆米花的部分去除了表面的爆米花的多晶硅的重量加上不含爆米花的部分的重量而得到的重量除以通过析出反应得到的全部多晶硅的重量而得到的值作为不含爆米花的多晶硅的产率进行评价。

89.实施例1

90.通过从利用西门子法得到的高纯度的多晶硅棒切出,从而准备两根剖面由8mm见方的正方形构成的长度1500mm的垂直棒部用硅棒和一根长度250mm的横架部用硅棒。将这些垂直棒部用硅棒和横架部用硅棒利用设置在无尘室内的表面清洗装置、利用氢氟酸-硝酸溶液进行蚀刻处理后,用纯水清洗,进行干燥后,在相同的无尘室内保存。

91.作为利用高频感应加热的硅芯线焊接装置,使用了专利文献7的〔实施方式2〕的方案中的工作线圈和预热用碳部处于图4所示的结构的装置。在此,构成上述预热加热器的碳

构件的金属浓度为215ppbw,其中,铁为34ppbw,铬为3ppbw,镍为42ppbw,钛为17ppbw。

92.通过该硅芯线焊接装置,将所述一对垂直棒部用硅棒与横架部用硅棒以门型形状接合,制造出多晶硅析出用硅芯线。高频感应加热的频率为2mhz,最大输出为5kw。工作线圈为外径约2mmφ的管状,为在管内供冷却用的水流动的结构。此外,第一倒u字形部(44a)、第二倒u字形部(44b)以及对置的这两个倒u字形部(44a、44b)的间隔均为10mm。进而,构成预热加热器(41)的碳构件的厚度为1.0mm。需要说明的是,容纳这些工作线圈(43)和预热加热器(41)的焊接腔室为sus制立方体结构,是顶壁可开闭的结构。

93.在该硅芯线焊接装置中,将预热加热器(41)以与工作线圈(43)的第一倒u字形部(44a)所形成的面和第二倒u字形部(44b)所形成的面平行的方式、并将预热加热器(41)的

コ

字形的开口部朝向行进方向地插入该工作线圈(43)的内侧。

94.接着,使一对中的一根垂直棒部用硅棒的一端与横架部用硅棒的一端按图3所示的形态以直角抵接,作为被接合部。在实施了所述预热加热器(41)的前处理后的焊接腔室内容纳上述抵接的垂直棒部用硅棒与横架部用硅棒,将其被接合部(45)从工作线圈(43)的上方的开放空间插入,设置于所述预热加热器的

コ

字形中。在该被接合部(45)的设置操作中,该被接合部(45)完全不会与预热加热器(41)和工作线圈(43)接触。

95.在上述被接合部(45)的设置之后,使焊接腔室密闭,向腔室内填充氩气后,使其从一方的壁以20l/分钟的流量向相反的壁流通。然后,1)开始由预热加热器进行的预加热。高频感应加热的频率为2mhz,最大输出为5kw。通过该高频感应加热,在工作线圈(33)的内侧使预热用加热器灼热(大约1500~2000℃)。约3分钟后,高频波作用于由硅棒构成的被接合部(45),产生高频波的电压降,因此将其作为预加热的末期,使预热加热器(41)从工作线圈(43)的内侧退出。

96.通过如此使预热加热器(41)从工作线圈(43)的内侧退出,来自工作线圈(43)的高频波集中于被接合部(45),开始该被接合部(45)的2)高频感应加热。通过目视在被接合部(45)确认到硅的熔融液,由此将其作为2)高频感应加热的末期,将高频波的输出降低至零,对被接合部(45)进行冷却。经过10分钟后,使焊接腔室开口,使工作线圈(43)内的上述被接合部(45)从该工作线圈的上方的开放空间退出,由此将焊接后的垂直棒部用硅棒与横架部用硅棒的接合体取出至焊接腔室外。

97.关于该接合体,通过同样的利用高频感应加热的焊接操作来实施横架部用硅棒的未与垂直棒部用硅棒接合的另一端与所述一对垂直棒部用硅棒的剩余的一根的端部的接合。对于所得到的多晶硅析出用硅芯线,测定了垂直棒部的端部与横架部的端部的接合角部(垂直棒部/横架部接合角部;15a、15b)的表面金属浓度,如表1所示,结果为极低的值。其结果是,能制造在两接合角部高度抑制了表面金属污染的多晶硅析出用硅芯线。

98.[表1]

[0099][0100]

求出使用该多晶硅析出用硅芯线通过西门子法制造多晶硅棒时的该多晶硅棒中的不含爆米花的多晶硅的产率,结果为81%。

[0101]

比较例1~4

[0102]

在实施例1中,在使用的硅芯线焊接装置中,除了将构成预热加热器的碳构件的金属浓度变更为表2所示的各值以外,同样地实施,制造出多晶硅析出用硅芯线。对于在制造该多晶硅析出用硅芯线的过程中得到的垂直棒部用硅棒与横架部用硅棒的接合体,将测定出的接合角部的表面金属浓度一并示于表2。

[0103]

[表2]

[0104][0105]

实施例2~6

[0106]

在实施例1中,作为横架部用硅棒,使用由多个横架部用硅棒分材通过焊接以上方向弯曲形状接合的形态的横架部用硅棒,制造出多晶硅析出用硅芯线。横架部用硅棒分材的数量为表3所示的数量,在得到的横架部中,轴向中途的接合角部的角度(横架部中途接合角度;56a、56b、56c、56d、56e)为在各个角部均等地以同一角度分配的表3所示的值。此外,使该横架部的各端部与垂直棒部用硅棒的各端部接合时的各接合角部(垂直棒部/横架部接合角部;55a、55b)也分别为表3所示的值。

[0107]

需要说明的是,各横架部用硅棒分材的端部彼此的接合操作与实施例1中的垂直棒部用硅棒与横架部用硅棒的各端部的焊接同样地实施,其他的用于制造硅芯线的操作也与实施例1相同。

[0108]

对于所得到的各多晶硅析出用硅芯线,将垂直棒部/横架部接合角部和横架部中途接合角度的各表面金属浓度示于表3。

[0109]

进而,求出使用该各多晶硅析出用硅芯线通过西门子法制造多晶硅棒时的该多晶硅棒中的不含爆米花的多晶硅的产率,将其结果分别一并示于表3。

[0110]

[表3]

[0111][0112]

附图标记说明

[0113]

11:硅芯线;12a、12b:垂直棒部;13:横架部;14a、14b:接合部(焊接部分);15a、15b:垂直棒部/横架部接合角部;21:多晶硅制造用反应炉;22:底板〔底盘〕;23:钟罩型的罩;24:金属电极;25:电力供给部;26:原料气体供给口;27:废气排出口;28:多晶硅棒;31:

硅芯线上部;32:接合角部;33:角顶部;34:横架部;35:分析用试样体的垂直棒部侧剖面;36:垂直棒部;37:分析用试样体的横架部侧剖面;38:分析用试样体;41:预热加热器;43:工作线圈;44a:第一倒u字形部;44b:第二倒u字形部;45:被接合部;p1、p2:硅芯线;51:硅芯线上部;52a、52b:垂直棒部;53:横架部;53a、53b、53c:横架部用硅棒分材;54:接合部;55a、55b:垂直棒部/横架部接合角部;56a、56b、56c、56d、56e:横架部中途接合角部;α:垂直棒部/横架部接合角部的角度;β:横架部中途接合角部的角度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。