1.本实用新型涉及冷轧板带材生产线上的设备,尤其涉及一种弹复式卷筒。

背景技术:

2.冷轧卷取机是冷轧及冷轧后续精整处理生产线上的关键设备,其作用是将冷轧或精整处理后的板带材卷成筒形,以便后期进行存放、运输。其中,卷筒作为卷取机的关键部件,其直接影响卷取机的使用寿命和卷取质量。

3.目前,市面上的弹复式卷筒采用在扇形板外圆上开径向通孔后布置压缩弹簧的方式为扇形板缩回提供回复力,且为避免在使用时扇形板外圆有凹槽损坏内层带材表面,会在扇形板外圆通槽位置布置压盖以补偿凹槽部位;卷筒楔形拉杆润滑油口布置在卷筒内部;通常不设置支撑部或使用轴承套外圆柱面为支撑部作为辅助支撑与机组托辊配合。其结构的缺点是:一、这种卷筒加工难度大、制造成本高、加工周期长,特别是扇形板因为有多处径向通孔,使扇形板进行氮化处理后极易产生较大弯曲变形使卷筒圆柱度变差,另外,通槽外覆盖的压盖需要先与扇形板进行组合加工以保证外圆一致而后再进行拆卸,当后续再进行压盖组装时较难保证其与扇形板外圆完全一致,装配难度和装配误差较大,卷筒精度无法满足高精度薄带材卷取的需求;二、卷筒日常润滑维护较为复杂;三、无辅助支撑或者辅助支撑使用效果不佳,当支撑配合面磨损后卷筒就无法再得到可靠支撑,进而降低了卷筒刚度、动平衡性能及寿命,使卷筒极易发生故障;四、卷筒无胀径调节机构,胀径不能根据需求在现场进行快速的调节,如要调节最大胀径则需要对卷筒进行拆卸并计算测量,调整尺寸比较麻烦。

技术实现要素:

4.本实用新型所要解决的问题是提供一种弹复式卷筒,它保证了卷筒的圆柱度和外圆精度,获得更高的装配精度,满足了卷取高精度薄带材的需求。同时,它可以在现场方便快捷的对胀径进行调节并实现胀径目视化。另外,卷筒的刚度更高、动平衡性能更好、寿命更长;润滑油口设置在卷筒外部,便于维护。

5.本实用新型一种弹复式卷筒,它包括空心主轴、楔形拉杆、多块斜楔、多块扇形板,斜楔和扇形板数量相同,楔形拉杆设置在空心主轴孔内,斜楔和扇形板均设置在空心主轴的外侧,两者间隔设置且通过斜面贴合,它还包括三组回复组件,每块扇形板与空心主轴之间均设置有一组回复组件,每组回复组件均包括多个沿轴向分布的回复单元,空心主轴的外侧斜面上设置凹槽,扇形板的内平面上设置有t型槽,回复组件设置在凹槽和t型槽的空间内,且与空心主轴、扇形板连接。

6.进一步地,每个回复单元包括弹簧座、t型块、碟簧、螺栓;碟簧设置在弹簧座的凹槽内,螺栓穿过碟簧、弹簧座凹槽底部的孔与t型块的螺孔连接,碟簧的内外两端面分别与螺栓的头部端面、弹簧座的凹槽底面贴合;弹簧座的耳座位于空心主轴的凹槽内且通过紧固件连接,t型块与扇形板的t型槽连接。

7.进一步地,本实用新型一种弹复式卷筒还包括端轴,端轴设置在空心主轴、多块斜楔、多块扇形板三者的左端,端轴与空心主轴之间固接,端轴的支撑部为圆锥面。

8.进一步地,本实用新型一种弹复式卷筒还包括润滑系统,润滑系统包括多个小油孔、轴向贯通油孔、管接头一、管接头二、管接头三;楔形拉杆的每段斜面上均设置有垂直斜面的小油孔,与楔形拉杆中心的轴向贯通油孔连接;管接头一设置在端轴的孔内,其左段为自由端,其右段通过螺纹与端轴的螺纹孔连接,且其右端面紧压在楔形拉杆的左端面上;管接头二的左段位于管接头一的孔内、其右段位于轴向贯通油孔内,其左右两端分别与管接头一中的油孔、轴向贯通油孔连通;管接头三与楔形拉杆的右端连接且与轴向贯通油孔连通。

9.进一步地,润滑系统包括还包括油管,油管位于轴向贯通油孔内且两者之间存在间隙;管接头二分为三段,其左段与管接头一的孔间隙配合,其右段连接在油管内孔的左段,其中部与楔形拉杆的内孔接触且上面设置有斜通孔、斜通孔的外孔口开口于油管与轴向贯通油孔的间隙处。

10.进一步地,管接头二的右段与油管的左段焊接或者螺纹连接。

11.进一步地,管接头二外圆开有若干密封槽,密封槽内装有密封圈。

12.进一步地,管接头一的左段外圆设置有卷筒当前胀径大小的刻度。

13.本实用新型弹复式卷筒的优点是:一、通过回复组件带动扇形板动作实现卷筒的缩径,扇形板上不需要加工径向通孔:1、减小了氮化变形量,保证了卷筒的圆柱度,获得更高的装配精度;2、保证了外圆精度,满足卷取高精度薄带材的需求;3、降低了加工难度、提高了加工效率;二、弹复式卷筒的两端通过端轴锥面、锥环锥面支撑,因此定位较好;在支撑配合面磨损后锥面具有自动补偿作用,可使机组支撑部件始终牢牢顶紧端轴、锥环,提升卷筒的刚度、动平衡性能和寿命;扇形板、斜楔、主轴及楔形拉杆均为沿中心对称,即质心与旋转中心重合,动平衡性能好,可实现高转速1600m/min,提高了卷取效率;三、通过管接头二与管接头一的滑动配合将润滑油口设置在卷筒外部,便于维护;润滑过程中压力稳定、润滑可靠;四、设置带有刻度的胀径调节机构。可以在现场方便快捷的对胀径进行调节并实现胀径目视化。

附图说明

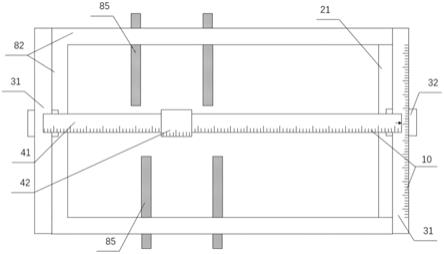

14.图1是本实用新型一种弹复式卷筒的结构示意图;

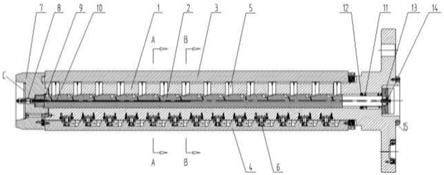

15.图2是沿图1中a-a线的剖视图;

16.图3是沿图1中b-b线的剖视图;

17.图4是本实用新型空心主轴的立体图;

18.图5是本实用新型中扇形板的立体图;

19.图6是本实用新型中回复单元的示意图;

20.图7是本实用新型润滑系统的示意图;

21.图8是图7中d处的放大示意图。

具体实施方式

22.实施例1

23.从图1、图2、图3、图4、图5可知,本实用新型一种弹复式卷筒包括空心主轴1、楔形拉杆2、多块斜楔3、多块扇形板4,斜楔3和扇形板4数量相同,楔形拉杆2设置在空心主轴1孔内,斜楔3和扇形板4均设置在空心主轴1 的外侧,两者间隔设置且通过斜面贴合,它还包括三组回复组件6,每块扇形板 4与空心主轴1之间均设置有一组回复组件6,每组回复组件6均包括多个沿轴向分布的回复单元,空心主轴1连接斜楔3的侧面上设置有凹槽,扇形板4的内平面上设置有t型槽,回复组件6设置在凹槽和t型槽的空间内,且与空心主轴1、扇形板4连接。

24.从图1、图3、图4可知,本实用新型一种弹复式卷筒还包括柱塞5、压缩弹簧11、挡环12、压盖13、锥环15;其中,空心主轴1左段截面呈近似六边形,即有六个侧面且每两个侧面间为圆弧连接,有三个侧面连接斜楔3、有三个侧面连接扇形板4;空心主轴1连接斜楔3的侧面上开有若干径向通孔,柱塞5 安装在径向通孔内,其内外两端分别与楔形拉杆2的斜面、斜楔3的内平面贴合;楔形拉杆2右段外圆上设置有压缩弹簧11,压缩弹簧11的两端分别设置有挡环12、压盖13,锥环15套在空心主轴1右端的外圆上。

25.本实用新型弹复式卷筒的工作原理是:当楔形拉杆2在右边的液压缸(图中未画出)的轴向推力作用下向左移动时,压缩弹簧11被压缩,同时楔形拉杆 2带动柱塞5径向向外移动,进而顶开斜楔3,从而带动扇形板4向外扩张并补偿每块扇形板之间的间隙使之成为一个整圆,在卷筒胀大的同时回复组件6内的碟簧被压缩;此时卷取钢板。当卷取结束后,右边的液压缸收回轴向推力消失,楔形拉杆2在压缩弹簧11的弹簧力作用下向右移动,同时扇形板4在回复组件6碟簧回复力的作用下带动斜楔3及柱塞5向内移动,实现卷筒收缩,然后取下卷板。压缩弹簧11加快了扇形板4在回复组件6带动下的缩回速度,提高了卷筒使用效率。

26.本实用新型弹复式卷筒中的回复组件6设置在扇形板4内平面上的勾槽、空心主轴1外侧斜面上的凹槽内;扇形板4不需要加工径向通孔,保证了其外圆精度,减小了氮化变形量,提升了卷筒的精度,保证了高精度薄带材卷取的需求。同时,降低了加工难度和装配、提高了加工效率。

27.实施例2

28.从图1、图2、图4、图5、图6可知,本实用新型一种弹复式卷筒:每个回复单元包括弹簧座61、t型块62、碟簧63、螺栓64;碟簧63设置在弹簧座 61的凹槽内,螺栓64穿过碟簧63、弹簧座61凹槽底部的孔与t型块62的螺孔连接,碟簧63的内外两端面分别与螺栓64的头部端面、弹簧座61的凹槽底面贴合;弹簧座61的耳座位于空心主轴1的凹槽内且通过紧固件连接,t型块 62与扇形板4的t型槽连接。

29.回复组件6中的每个回复单元为弹簧座61、t型块62、碟簧63、螺栓64 组成的一个模块,拆装及更换方便,其一端安装在空心主轴凹槽内、一端与扇形板勾槽连接,为扇形板向内回缩提供回复力。具体地说:当在轴向推力的作用下扇形板4向外扩张时,碟簧63被压缩;当轴向推力消失后,在碟簧63的弹簧力作用下推动扇形板4向内运动,进而实现卷筒缩小。

30.实施例3

31.从图1可知,本实用新型一种弹复式卷筒还包括端轴7,端轴7设置在空心主轴1、多块斜楔3、多块扇形板4三者的左端,端轴7与空心主轴1之间固接,端轴7的支撑部为圆锥面。

32.本实用新型弹复式卷筒的左段为支撑部,右段为胀缩部;端轴7的左端支撑面为圆锥面,在支撑配合面磨损后圆锥面具有自动补偿作用,可使机组支撑部件始终牢牢顶紧端轴7,提升卷筒的刚度、动平衡性能和寿命。同时,由于锥环15套在空心主轴1右端的外圆上,所以弹复式卷筒的两端均通过锥面支撑,因此定位较好。另外,由于本实用新型弹复式卷筒中的扇形板、斜楔、主轴及楔形拉杆均为沿中心对称,即质心与旋转中心重合,动平衡性能好,可实现高转速1600m/min,相对于现有普通的冷轧卷筒一般转速在1200m/min以内,提高了卷取的工作效率。

33.实施例4

34.从图1、图7可知,本实用新型一种弹复式卷筒还包括润滑系统,润滑系统包括多个小油孔16、轴向贯通油孔17、管接头一8、管接头二9、管接头三14;楔形拉杆2的每段斜面上均设置有垂直斜面的小油孔16,与楔形拉杆2中心的轴向贯通油孔17连接;管接头一8设置在端轴7的孔内,其左段为自由端,其右段通过螺纹与端轴7的螺纹孔连接,且其右端面紧压在楔形拉杆2的左端面上;管接头二9的左段位于管接头一8的孔内、其右段位于轴向贯通油孔17内,其左右两端分别与管接头一8中的油孔、轴向贯通油孔17连通;管接头三14 与楔形拉杆2的右端连接且与轴向贯通油孔17连通。

35.本实用新型弹复式卷筒的主进油口置于卷筒的左部,其润滑油通过管接头一8中的油孔、管接头二9中的油孔到达轴向贯通油孔和小油孔,进行润滑。管接头三14为辅助进油口。本实用新型的进油口置于卷筒的外部,便于维护。

36.实施例5

37.从图1、图7可知,本实用新型一种弹复式卷筒:润滑系统包括还包括油管 10,油管10位于轴向贯通油孔17内且两者之间存在间隙;管接头二9分为三段,其左段与管接头一8的孔间隙配合,其右段连接在油管10内孔的左段,其中部与楔形拉杆2的内孔接触且上面设置有斜通孔18、斜通孔18的外孔口开口于油管10与轴向贯通油孔17的间隙处。

38.本实用新型弹复式卷筒中的油管10起分油作用:它将轴向贯通油孔17分为内外两层:从卷筒左端油口加注润滑油后,一部分润滑油会通过管接头二9 的斜通孔18进入小油孔16从而对楔形拉杆2的斜面进行润滑,另一部分润滑脂通过油管10向右输送然后再进入小油孔16进而对楔形拉杆2的斜面进行润滑;这样使远处润滑点流量大于近处润滑点,保证了润滑的可靠性。

39.实施例6

40.从图1、图7可知,本实用新型一种弹复式卷筒:管接头二9的右段与油管 10内孔的左段焊接或者螺纹连接。其中,螺纹连接方式便于拆卸和安装。

41.其中,管接头二9的左段外圆开有若干密封槽,密封槽内装有密封圈。

42.管接头二9设置密封圈,保证了管接头二9在管接头一8内轴向移动时形成密封的油路,即润滑油不会从管接头二9与管接头一8的径向间隙中泄漏,只会从管接头一8的油孔到管接头二9的油孔,保证润滑的压力和可靠性。

43.实施例7

44.从图1、图7、图8可知,本实用新型一种弹复式卷筒:管接头一8的左段外圆设置有卷筒当前胀径大小的刻度。

45.楔形拉杆2的左端通过管接头一8定位,管接头一8在旋转时沿轴向移动,从而改变

楔形拉杆2的轴向位置进而实现对卷筒胀径的调节;同时,从管接头一8左段外圆上的刻度可清晰的看到当前卷筒胀径大小。

46.从图1、图8可以看出,当楔形拉杆2向左移动时卷筒胀大,卷筒胀大到一定位置时(如胀大到)与管接头一8贴紧,此时楔形拉杆2因管接头一8 的限位无法再向左移动(即卷筒最大胀径为410),这时管接头一8上的刻度410 与端轴7端面c对齐,从刻度上可以直观的读出当时卷筒最大胀径为如果客户在卷取其他规格钢卷时要求卷筒最大胀径是那么就可以顺时针旋转(从左向右的方向看)管接头一8使其向右移动,此时卷筒的最大胀径也会随着楔形拉杆2极限位置的右移而变小,当刻度至405时说明此时卷筒最大胀径为因此本实用新型可实现在线快速调节胀径并目视化。

47.本实用新型弹复式卷筒的优点是:一、通过回复组件6带动扇形板4动作实现卷筒的缩径,扇形板上不需要加工径向通孔:1、减小了氮化变形量,保证了卷筒的圆柱度,获得更高的装配精度;2、保证了外圆精度,满足卷取高精度薄带材的需求;3、降低了加工难度、提高了加工效率;二、弹复式卷筒的两端通过端轴锥面、锥环锥面支撑,因此定位较好;在支撑配合面磨损后锥面具有自动补偿作用,可使机组支撑部件始终牢牢顶紧端轴、锥环,提升卷筒的刚度、动平衡性能和寿命;扇形板、斜楔、主轴及楔形拉杆均为沿中心对称,即质心与旋转中心重合,动平衡性能好,可实现高转速1600m/min,提高了卷取效率;三、通过管接头二9与管接头一8的滑动配合将润滑油口设置在卷筒外部,便于维修;润滑过程中压力稳定、润滑可靠;四、设置带有刻度的胀径调节机构。可以在现场方便快捷的对胀径进行调节并实现胀径目视化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。