1.本发明涉及海底光缆生产技术领域,特别是涉及一种薄壁毛细金属管的折弯成型工装。

背景技术:

2.海底光缆作为跨越大洋通信与岛屿通信传输的纽带,具有超大长度、大容量、高可靠性、强抗干扰性等特点,在国际通信中起着极其重要的作用。海底光缆的光单元是其核心关键部件,在其制造过程中,需要使用特殊的工装之一薄壁毛细紫铜针管(下简称:针管),作为光纤的导入工具。

3.针管在光单元生产过程中承担着很重要的导入角色,针管分为外针管和内针管,外针管和内针管共同作用使得光纤和纤膏导入到不锈钢松套管内形成光单元,也就是海缆的核心部件缆芯。光单元在生产过程中由于针管角度的掰折角度不固定问题而容易导致针管的严重磨损,人为的掰折导致针管角度过大或过小,会引起磨损或局部凹瘪,磨损后极易引起光单元的分段,造成严重的产能损失。

4.针管在成型的过程中需要将针管进行任意小曲率半径的折弯,最终将针管折成规定角度的形状,但现在市面上的圆管折弯器,通常适用于弯管的管径较大、材质较厚较硬的金属材料,对于管径超细小,壁厚薄的金属材质在施加作用力后,会出现明显折痕,甚至直接在不确定的点位弯折,不能够在折弯成形时实现光滑平稳的过渡,难以实现小角度成型。

技术实现要素:

5.本发明主要解决的技术问题是提供一种薄壁毛细金属管的折弯成型工装,实现对薄壁毛细金属管的折弯,确保针管折弯的角度,提升操作简便性和规范性。

6.为解决上述技术问题,本发明采用的一个技术方案是:提供一种薄壁毛细金属管的折弯成型工装,包括:支架、折弯模具和模具驱动装置,所述折弯模具设置在支架中,所述折弯模具包括凸模及位于其下方的凹模,所述凸模底部外凸设置有指向凹模的第一曲面,所述凹模顶部内凹设置有与第一曲面匹配的第二曲面,所述凸模正面底部内凹设置有沿第一曲面延伸的第一折弯曲线槽,所述凹模正面顶部内凹设置有沿第二曲面延伸的第二折弯曲线槽,所述模具驱动装置与凸模或者凹模直接或者间接相连,进行折弯模具的开启与闭合驱动。

7.在本发明一个较佳实施例中,所述第一曲面与第二曲面贴合时,第一折弯曲线槽与第二折弯曲线槽组成金属管折弯保压型腔。

8.在本发明一个较佳实施例中,所述支架包括基板、顶板和底板,所述顶板设置在竖向的基板正面顶部,所述底板设置在基板正面底部,所述顶板与底板相平行,与基板组成c形的支架结构。

9.在本发明一个较佳实施例中,所述凹模设置在底板上,所述凸模位于凹模上方。

10.在本发明一个较佳实施例中,所述底板的底部设置有向上贯穿底板并与凹模相连

接的螺丝,所述凹模中设置有与螺丝相对应的螺纹孔。

11.在本发明一个较佳实施例中,所述凸模中设置有与螺纹孔同心的定位孔,所述定位孔中设置有底部延伸至螺纹孔中的定位柱销,所述定位柱销的顶部延伸至顶板中。

12.在本发明一个较佳实施例中,所述顶板中底部内凹设置有与定位柱销顶部对应的盲孔。

13.在本发明一个较佳实施例中,所述螺纹孔的数量为2个,并对称设置在凹模中。

14.在本发明一个较佳实施例中,所述模具驱动装置包括丝杆和转轮,所述丝杆竖向贯穿顶板并指向下方的凸模,所述转轮设置在丝杆的顶部,所述顶板中设置有与丝杆对应的丝母或者丝孔。

15.在本发明一个较佳实施例中,所述凸模顶部设置有连接块,所述连接块顶部设置有t形槽,所述丝杆底部设置有延伸至t形槽中的阶梯轴。

16.本发明的有益效果是:本发明指出的一种薄壁毛细金属管的折弯成型工装,利用模具驱动装置进行折弯模具的开启与闭合,操作简便,折弯模具闭合时,利用第一折弯曲线槽与第二折弯曲线槽组成的金属管折弯保压型腔进行薄壁毛细金属管的折弯与保压,确保针管折弯角度的可靠性,使得薄壁毛细金属管的折弯操作更加规范,避免人为掰折导致的针管角度过大或过小问题,减少针管的磨损或局部凹瘪,有利于光单元的稳定生产。

附图说明

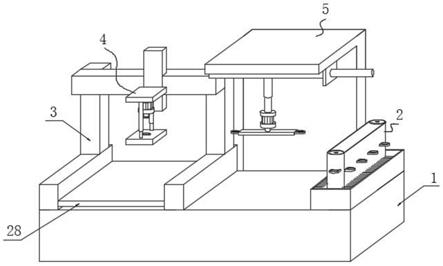

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:图1是本发明一种薄壁毛细金属管的折弯成型工装一较佳实施例的结构示意图;图2是图1的左视图;图3是图1中折弯模具开启后的结构示意图。

具体实施方式

18.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

19.请参阅图1~图3,本发明实施例包括:如图1所示的薄壁毛细金属管的折弯成型工装,包括:支架、折弯模具和模具驱动装置,折弯模具设置在支架中,在本实施例中,支架包括基板1、顶板2和底板3,顶板2水平设置在竖向的基板1正面顶部,底板3水平设置在基板1正面底部,如图2所示,顶板2与底板3相平行,与基板1组成c形的支架结构,基板1、顶板2和底板3可以采用一体化钢结构,强度高。

20.折弯模具包括凸模19及位于其下方的凹模20,凹模20设置在底板3上,凸模19位于凹模20上方,底板3的底部设置有向上贯穿底板3并与凹模20相连接的螺丝6,实现凹模20的固定。如图2所示,凹模20中设置有与螺丝6相对应的螺纹孔18,拆装便利,方便更换不同型

号的凹模20,以适应薄壁毛细金属管不同角度的折弯。

21.为了提升折弯模具开启与闭合的平稳性,在凸模19中设置有与螺纹孔18同心的定位孔,定位孔中设置有底部延伸至螺纹孔18中的定位柱销4,通过定位柱销4进行凸模19的升降导向。定位柱销4的顶部延伸至顶板2中,顶板2中底部内凹设置有与定位柱销4顶部对应的盲孔,进行定位柱销4顶部的限位,通过螺丝6进行定位柱销4底部的限位,提升了定位柱销4的稳定性。在本实施例中,螺纹孔18的数量为2个,并对称设置在凹模20中,对应的,定位柱销4的数量也为2个,提升凸模19的升降导向平稳性,避免凸模19与凹模20的错位。

22.如图3所示,凸模19底部外凸设置有指向凹模的第一曲面15,凹模20顶部内凹设置有与第一曲面15匹配的第二曲面17,合模时,通过第一曲面15与第二曲面17相贴合进行限位。

23.凸模19正面底部内凹设置有沿第一曲面15延伸的第一折弯曲线槽14,凹模20正面顶部内凹设置有沿第二曲面17延伸的第二折弯曲线槽16,第一曲面15与第二曲面17贴合时,第一折弯曲线槽14与第二折弯曲线槽16组成金属管折弯保压型腔5,可以对金属管进行折弯及保压。

24.模具驱动装置与凸模19或者凹模20直接或者间接相连,进行折弯模具的开启与闭合驱动,在本实施例中,由于凹模20固定了,需要模具驱动装置进行凸模19的升降驱动。

25.具体的,模具驱动装置包括丝杆8和转轮7,丝杆8竖向贯穿顶板2并指向下方的凸模19,转轮7设置在丝杆8的顶部,进行丝杆8的旋转,顶板2中设置有与丝杆对应的丝母9或者丝孔,使得丝杆8旋转时,可以轴向升降。

26.凸模19顶部设置有连接块12,连接块12顶部设置有t形槽11,丝杆8底部设置有延伸至t形槽中的阶梯轴13,t形槽11不影响阶梯轴13随丝杆8的旋转,还可以使得连接块12随丝杆8升降。连接块12可以与凸模19采用一体化结构或者分体结构,采用分体结构时,可以通过螺钉10进行连接块12在凸模19上的固定,拆装便利。

27.将薄壁毛细金属管放置在第二折弯曲线槽16上,通过转轮7进行丝杆8的旋转,实现凸模19的下降并缓慢施加作用力,最后通过第一折弯曲线槽14与第二折弯曲线槽16的配合,实现薄壁毛细金属管的折弯到位,施力均匀,无凹壁和椭圆状,可以弯曲达到要求的规定角度,继续静置保压数小时,形成塑性形变后,消除残余应力消除。

28.此外,通过更换不同弯曲规格的折弯模具,即可实现对薄壁毛细金属管进行目标角度的弯折,比如8度~20度,在光单元生产过程中,使得薄壁毛细金属管平滑的穿入焊接区域,避免了钢带和滚轮的挤压,使得光单元焊接稳定且连续,有效保护了光单元的焊接稳定性。

29.综上,本发明指出的一种薄壁毛细金属管的折弯成型工装,通过第一折弯曲线槽14与第二折弯曲线槽16在折弯模具闭合过程中进行薄壁毛细金属管的折弯和保压,确保了折弯角度,适用于管径较小、材质较薄的金属管材,比如薄壁毛细紫铜管和薄壁毛细不锈钢管,折弯时不会出现明显折痕,实现光滑平稳的过渡,可以进行小角度折弯成型,操作简便,结构简洁,使用成本低。

30.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。