1.本发明涉及氢化丁腈胶乳技术领域,具体涉及一种一锅法制备氢化丁腈胶乳的方法。

背景技术:

2.丁腈橡胶(nbr)分子结构中含有氰基(极性基团),因而耐油性特别好,对汽油和脂肪烃油类等非极性或者低极性溶剂有较高的稳定性。但其链段上含有不饱和烯烃链段,故耐热、耐候性不好,限制了nbr的应用。因此通常会对nbr主链中的双键进行选择性加氢以提高nbr的耐热及耐候性。

3.目前制备氢化丁腈橡胶的方法主要有三种:

4.乙烯丙烯腈共聚法:乙烯和丙烯腈两种单体的竞聚率相差较大(乙烯的竞聚率0.8,丙烯酸竞聚率0.04),导致其共聚困难;为了获得一定丙烯腈含量的共聚物,需要控制反应物组成。而且,此种共聚方法采用自由基聚合机理,由于在反应过程中自由基化学性质活泼,容易使聚合产物链段发生重排,链转移等副反应,从而影响产物的加工使用性能。因此,采用此种方法来氢化丁腈橡胶还需要继续研究。

5.溶液加氢法:溶液加氢法可分为均相催化溶液加氢法和非均相催化溶液加氢法,两种加氢方法在工业上均已得到应用。两种方法均是以丁腈橡胶溶液为原料,加氢工艺大致相同,区别在于加氢过程中选用的贵金属催化剂不同。该方法一般需要在高温高压的苛刻条件下进行,反应时间也较长,而且在加氢过程中使用了大量的有机溶剂,造成环境污染的同时也使加氢工艺的成本提高。

6.乳液加氢法:乳液加氢法是以nbr胶乳为原料,直接对其不饱和链段进行选择性加氢反应,制得hnbr胶乳。例如,专利us4452950首次将二酰亚胺对于小分子双键的氢化可以运用到聚合物乳液体系中,实现了聚合物乳液加氢的一种新方法,即在一水合氨,氧化剂,以及金属离子催化剂的体系中,可以将nbr胶乳在常压下直接氢化,转变为hnbr胶乳。然而,乳液加氢法普遍存在的问题是加氢产物因为交联存在凝胶,影响了氢化产物的后期加工使用效果。

7.专利wo 009655通过在乳液体系中加入胺类物质作为凝胶抑制剂,可以较为有效地抑制凝胶,但是由于此法在高温熔融捏合时,分子链受到破坏,与溶液法制得的hnbr硫化胶相比,其力学性能较差。

8.专利cn 111303317 a、cn 111363094 a等通过使用hoveyda-grubbs催化剂对丁腈橡胶胶乳进行选择性加氢,通过不同复合助剂来提高加氢度。但也存在胶乳分批加入、操作繁琐的问题,或使用特定金属助催化剂、提供成本的问题。

9.总而言之,现有溶液加氢法存在大量使用有机溶剂、高温高压反应条件的苛刻限制的问题;而乳液加氢法存在产物中含有凝胶,操作繁琐,助催化剂昂贵不易回收的问题,以及所制得的hnbr硫化胶的力学性能较差的问题。

技术实现要素:

10.本发明提供的氢化丁腈胶乳的制备方法可实现一锅法制备,不仅简化操作,而且反应条件相对温和,大大提高生产效率和生产成本;同时所选用的加氢促进剂为常见试剂,价格低廉且用量少。

11.本发明所述的氢化丁腈胶乳的制备方法,是以共溶助剂与表面活性剂作为加氢促进剂,将其与丁腈乳液、催化剂一次性混合后进行加氢反应;所述共溶助剂为卵磷脂、硬脂酸、氯苯、四氢呋喃与丁酮组合、四氢呋喃与丙酮组合、异丙醇、甲醇、乙醇中的一种或多种。

12.本发明提出将溶液加氢法及乳液加氢法相结合,以丁腈乳液为原料,通过选择共溶助剂与表面活性剂复配,可在少量共溶助剂且催化剂用量较低的条件下,实现一锅法制备氢化丁腈胶乳的目的,大大提高了生产效率,更适合工业化生产。所得产物加氢度高,不含凝胶;后续硫化所得硫化胶的力学性能较好。

13.本发明所述的制备方法不仅解决了溶液加氢法中大量使用有机溶剂、高温高压反应条件的苛刻限制的问题,而且解决了乳液加氢法存在的产物含有凝胶,胶乳分批加入、操作繁琐,催化剂昂贵不易回收,以及所制得的hnbr硫化胶的力学性能较差的问题。

14.优选地,所述共溶助剂为异丙醇、四氢呋喃与丁酮组合、四氢呋喃与丙酮组合中的一种或多种。研究结果表明,选择这些共溶助剂与表面活性剂复配组成的加氢促进剂能够更有利于提高产物的氢化度,减少凝胶,并提高hnbr硫化胶的力学性能。

15.进一步优选地,所述共溶助剂的用量不超过丁腈乳液质量的20%,优选为丁腈乳液质量的0.1%-10%。研究表明,采用本发明所述的制备方法可实现以较少量的共溶助剂制得氢化度较高的氢化丁腈胶乳。

16.进一步地,本发明所述表面活性剂为烷基苯磺酸盐、直链烷基硫酸盐、失水山梨醇单油酸酯、失水山梨醇月桂酸酯、聚氧乙烯(20)山梨醇酐单棕榈酸酯、聚氧乙烯(20)山梨醇酐三油酸酯、聚乙二醇单十二烷基醚或烷基酚聚氧乙烯醚中的一种或多种;优选地,所述表面活性剂为十二烷基苯磺酸钠或直链烷基硫酸盐。研究表明,十二烷基苯磺酸钠或直链烷基硫酸盐与上述共溶助剂匹配性更好,复配使用后更有助于提高加氢度。

17.本发明所述的制备方法采用的催化剂为烯烃复分解反应所用的各类催化剂,具体为schrock催化剂、grubbs一代催化剂、grubbs二代催化剂、hoveyda-grubbs一代、hoveyda-grubbs二代催化剂,schrock-hoveyda催化剂等;优选地,所述催化剂为hoveyda-grubbsii催化剂,其与上述共溶助剂、表面活性剂协同性更好,更有助于提高产物的加氢度并减少凝剂含量。

18.现有研究结果显示,随着催化剂用量的提升,加氢效果会显著提高;但同时也提高了生产成本;而采用本发明所述的氢化方法可显著降低催化剂的用量。在本发明中,所述催化剂的用量不超过丁腈乳液质量的5%。

19.本发明进一步研究发现,虽然引入加氢促进剂能够实现一锅法制备氢化丁腈胶乳,但产物加氢度仍不十分理想、且含有凝胶。为此,本发明对共溶助剂、表面活性剂的具体选择进一步优化。

20.作为本发明的具体实施方式之一,所述催化剂为hoveyda-grubbs ii催化剂,所述加氢促进剂由异丙醇、十二烷基苯磺酸钠以体积质量比(1-2)ml:(1-2)g组成;或,所述加氢促进剂由四氢呋喃、丙酮及十二烷基硫酸钠以体积质量比(1-2)ml:(1-2)ml:(1-2)g组成。

21.优选地,所述加氢促进剂的用量为所述丁腈乳液质量的0.1%-20%。

22.此外,本发明中,所述丁腈乳液的固含量在5wt%~45wt%的范围内,优选在10wt%-30wt%的范围内的;所述丁腈乳液中丙烯腈含量在5%~40%的范围内,优选在10%~35%的范围内。

23.进一步地,本发明所述的加氢反应具有较为温和的反应条件。具体为,所述加氢反应的氢气压力为1-15mpa,反应温度为室温-160℃,转速为50-1000r/min。相比溶液法的高温高压苛刻条件,本发明所述的加氢反应条件更温和,更有利于工业化生产。

24.通常来讲,在一定范围内,氢气压力越大,加氢效果相对越好;温度越高,加氢效果也越好;但同时较高的压力及温度也对反应装置及操作的安全性提出更高的要求,不利于生产成本的降低。而采用本技术所述的氢化方法可以较低的反应压力和温度实现较高的加氢效果。优选地,所述加氢反应的氢气压力为2-10mpa,反应温度为60-120℃,转速为200-700r/min。研究表明,在此条件下,所得氢化产物具有较高的加氢度、不含凝胶,所得产物硫化后得到的硫化胶具有更好的力学性能;同时反应条件相对更温和,更有利于工业化生产。

25.作为本发明的具体实施方式之一,所述氢化丁腈胶乳的制备方法包括:将催化剂、加氢促进剂与丁腈乳液一次性混合后加氢反应;所述加氢促进剂由异丙醇、十二烷基苯磺酸钠以体积质量比(1-2)ml:(1-2)g组成;或,所述加氢促进剂由四氢呋喃、丙酮及十二烷基硫酸钠以体积质量比(1-2)ml:(1-2)ml:(1-2)g组成。所述催化剂、加氢促进剂与丁腈乳液的体积质量比为(0.1-20)mg:(1-5)ml:(1-2000)g;所述加氢反应的氢气压力为2-10mpa,反应温度为60-120℃,转速为200-700r/min,反应0.5-10h。

26.本发明的有益效果如下:

27.本发明所述的一种一锅法制备氢化丁腈胶乳的方法,能够在不加或者加入少量的共溶助剂且催化剂用量较低的条件下,高效地实现对丁腈胶乳的选择性加氢,通过一锅法制备条件简单有效,能得到高氢化度的产物,不含凝胶,且后续制得的氢化丁腈橡胶硫化胶力学性能优异,可达到相同加氢度下溶液法制得的氢化丁腈橡胶硫化胶,在乳液法制备氢化丁腈胶乳领域具有重要的应用价值。

附图说明

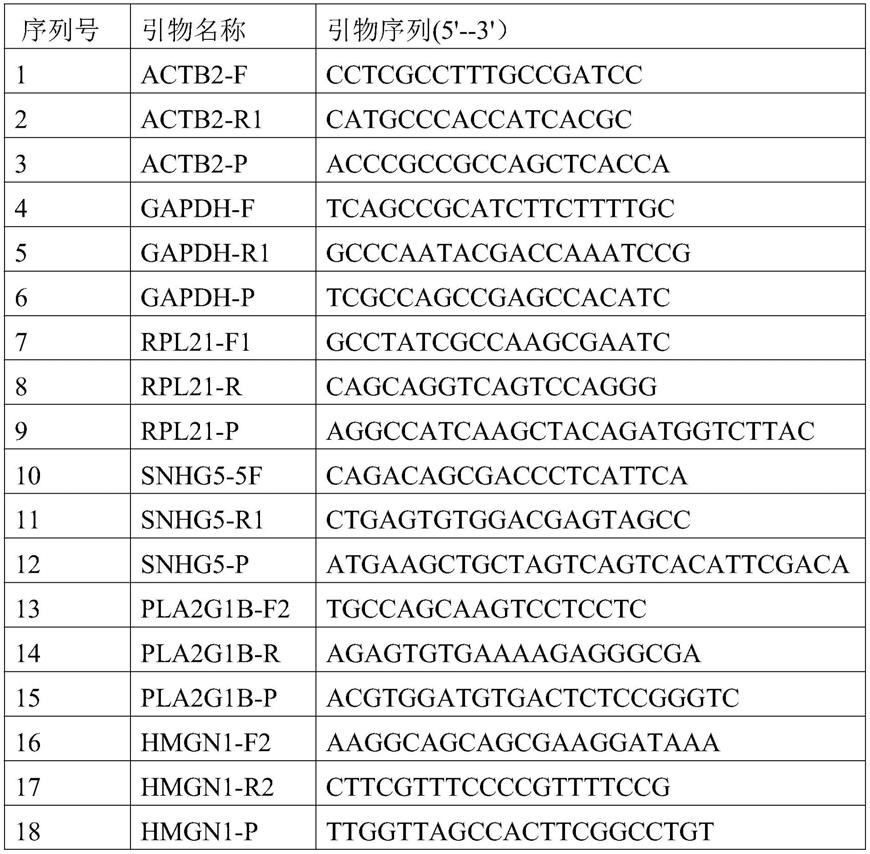

28.图1为实施例1所得氢化丁腈胶乳经硫化所得硫化胶与溶液法制得的氢化丁腈胶乳硫化所得硫化胶的应力测试结果。

29.图2为实施例2所得氢化丁腈胶乳与原胶的谱图比较。

具体实施方式

30.以下实施例用于说明本发明,但不用来限制本发明的范围。

31.以下实施例中各组分均可通过市售购买得到。

32.实施例1

33.本实施例提供一种氢化丁腈胶乳的制备方法,包括如下步骤:

34.(1)将8mg hoveyda-grubbsii催化剂、10ml异丙醇、10g十二烷基苯磺酸钠、200ml丁腈乳液(浓度为40wt%)一次性加入500ml高压反应釜中;

35.(2)在氢气压力3.0mpa、反应温度90℃和转速600rpm的条件下进行加氢反应;

36.(3)6h氢化后,加氢度达到98.9%,最终产物中凝胶含量为0%。

37.效果测试:

38.将实施例1所制得的氢化产物用乙醇絮凝后烘干,并制备硫化胶。测定其邵氏硬度、拉伸强度、撕裂强度等力学性能。

39.并与溶液法制得加氢度为99%的氢化丁腈橡胶进行对比,结果如表1所示。

40.表1乳液法与溶液法加氢所得hnbr硫化胶力学性能对比表

41.力学性能溶液法hnbr乳液法hnbr邵尔a硬度,度6974拉伸强度,mpa29.030.5断裂伸长率,%251182100%定伸应力,mpa7.310.5撕裂强度,mpa5544

42.由表1可知,实施例1所得氢化丁腈胶乳对应得到的硫化胶具有良好的力学性能,均能达到在相同加氢程度以及氰基含量条件下溶液法所得氢化丁腈橡胶硫化胶的力学性能。

43.图1为实施例1所得氢化丁腈胶乳经硫化所得硫化胶与溶液法制得的氢化丁腈胶乳硫化所得硫化胶的应力测试结果。

44.实施例2

45.本实施例提供一种氢化丁腈胶乳的制备方法,包括如下步骤:

46.(1)将4mg hoveyda-grubbsii催化剂、5ml四氢呋喃、10ml丙酮、10g十二烷基硫酸钠、200ml丁腈乳液(浓度为25wt%)一锅法加到500ml高压反应釜中;

47.(2)在氢气压力3.0mpa、反应温度90℃、转速600rpm的条件下进行加氢反应;

48.(3)在6h氢化后,加氢度为99.3%,凝胶含量为0%。

49.所得产物的谱图如图2所示。

50.对比例1

51.一种氢化丁腈胶乳的制备方法,包括如下步骤:

52.(1)将8mg hoveyda-grubbsii催化剂与200ml丁腈乳液(浓度为25wt%)一次性加入500ml高压反应釜中;

53.(2)在氢气压力3.0mpa、反应温度90℃和转速600rpm条件下进行加氢反应;

54.(3)6h氢化后,氢化程度达到65.7%,最终凝胶含量为0.8%。

55.结果表明,在不加任何氢化促进剂的情况下,氢化程度较低,且含有凝胶。

56.对比例2

57.一种氢化丁腈胶乳的制备方法,包括如下步骤:

58.(1)将4mg hoveyda-grubbsii催化剂、10ml四氢呋喃、10ml十二烷基硫酸钠、200ml丁腈乳液(浓度为25wt%)一次性加入500ml高压反应釜中;

59.(2)在氢气压力3.0mpa、反应温度90℃和转速600rpm的条件下进行加氢反应;

60.(3)在6h氢化后,加氢度为51.4%,凝胶含量为0.5%。

61.结果表明,四氢呋喃不能单独作为共溶助剂与十二烷基硫酸钠复配使用。

62.对比例3

63.一种氢化丁腈胶乳的制备方法,包括如下步骤:

64.(1)将4mg hoveyda-grubbsii催化剂、5ml辛基苯基聚氧乙烯醚、5ml十二烷基苯磺酸钠、200ml丁腈乳液(浓度为25wt%)一锅法加到500ml高压反应釜;

65.(2)在氢气压力3.0mpa、反应温度90℃和转速600rpm的条件下进行加氢反应;

66.(3)在6h氢化后,加氢度为97.9%,凝胶含量为7.6%。

67.结果表明,仅使用表面活性剂虽可实现一锅法制备氢化丁腈胶乳,但含有较多凝胶。

68.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。