1.本技术属于汽车主机技术领域,具体涉及一种车机。

背景技术:

2.当前车机上通常采用压铸的壳体错位架起两块pcb板,或采用等高螺柱架起两块pcb板。

3.采用压铸的壳体错位架起2块pcb板,主要存在如下缺陷:1、增加了整机的重量;2、增加了成本。

4.采用等高螺柱架起2块pcb板,板与板之间通过螺柱连接,主要存在如下缺陷:1、螺柱方案是以壳体安装点为基准,越多的件往上堆叠,就会产生越长的公差链,最后传递到上盖,进而公差链过长,举例来说,通过两个元器件来组装一个产品,每个零件公差为

±

0.1mm,那么两个元器件组装后的公差就变成

±

0.2mm,而组件越多,产生的公差上下限则越大,因此,中间零件的堆叠容易导致公差链过长,不同螺钉定位点的高度落差越大,应力就会越大,引起pcb板变形产生内部应力,从而导致元器件虚焊或锡膏开裂,导致功能出现异常;2、板与板之间容易引起震动断裂风险。

5.在车机两块pcb板的设计中,主要追求的是重量轻、板与板之间的连接稳固、以最短的公差链实现板与板的连接,减少由于pcb板变形产生的应力。

6.因此,如何设计出一种公差链短、安装结构稳固且重量更轻的用于车机两块板的可减少公差链的车机,是目前需要解决的技术问题。

技术实现要素:

7.本技术的目的是,提供一种可减少公差链的车机,以解决原有的车机两块pcb板公差链过长导致的结构不稳固的问题。

8.本技术采用的技术方案如下:一种车机,包括:上盖、上层电路板、散热器、下层电路板和壳体,所述上层电路板、所述散热器和所述下层电路板从上往下依次设置在所述上盖和所述壳体之间,其中,所述散热器设置有支撑限位件,所述支撑限位件上设置有调节螺母,所述调节螺母抵持于所述支撑限位件的内侧以限制所述调节螺母无法水平方向转动但能够沿所述支撑限位件上下滑动,所述调节螺母具有通孔,所述上盖和所述上层电路板上安装有调节螺钉,所述调节螺钉向下穿过所述上盖和所述上层电路板以连接至所述调节螺母的所述通孔内。

9.进一步地,所述上盖在安装调节螺钉的部位形成凹陷部,所述凹陷部抵持于所述上层电路板的上表面,所述调节螺钉从所述凹陷部向下与所述上层电路板紧固。

10.进一步地,所述调节螺母包括水平螺母板,所述水平螺母板的第一对侧端中的至少一个侧端向下延伸形成竖向螺母板,所述竖向螺母板抵持于所述支撑限位件的内侧。

11.作为一种可选的实施方式,所述支撑限位件包括安装在散热器上的两个平行设置的第一固定件,至少其中一个所述第一固定件的顶部开设有凹状的定位槽以定位支撑所述

水平螺母板的第二对侧端中的至少一个侧端,所述竖向螺母板抵持于两个第一固定件之间。

12.作为一种可选的实施方式,所述支撑限位件包括安装在散热器上的一个第二固定件,所述第二固定件的顶部开设有凹状的定位槽,所述水平螺母的第二对侧端中的其中一侧端定位支撑于所述定位槽内,所述散热器包括外侧的散热器凸缘,第二对侧端中的另一侧端抵持于散热器凸缘内侧,所述竖向螺母两侧分别抵持于第二固定件与散热器凸缘之间。

13.作为一种可选的实施方式,在所述散热器凸缘的内壁开设有竖向的凸缘凹槽,所述水平螺母的第二对侧端的另一侧端伸入所述凸缘凹槽内。

14.作为一种可选的实施方式,所述水平螺母的第二对侧端的另一侧端上翘形成弯折部,所述弯折部沿所述凸缘凹槽滑动。

15.作为一种可选的实施方式,两个所述第一固定件的底部通过一底台连接固定,两个所述第一固定件与底台一体成型。

16.进一步地,所述散热器固定安装在所述下层电路板上,所述下层电路板固定安装在壳体中。

17.进一步地,所述调节螺钉为沉头螺钉或自攻螺钉,所述调节螺母为金属材质或塑料材质。

18.进一步地,所述上盖和所述壳体的材质为钣金。

19.与现有技术相比,本技术所提供的一种车机,具有如下技术效果:1、本技术利用现有的电路板散热器结构,在散热内设置支撑限位件及调节螺母,拧紧调节螺钉时,调节螺母可随着调节螺钉的拧紧沿支撑限位件向上滑动锁紧,这样,调节螺钉拧紧后的基准平面会自动对齐上盖所在的螺钉锁付平面,使得公差链做到最小,从而减小电路板变形应力带来的锡膏开裂等风险。

20.2、本技术的下层电路板和上层电路板分别紧固在壳体与上盖上,增加了结构强度,使得产品更加稳固。

21.3、本技术的结构设计支持钣金车机外壳,相比传统的压铸壳体,能够使得整机重量更轻。

22.4、本技术安装结构简单,装配过程中不需要翻面,直接按照零件的位置顺序一层一层往上堆叠装配即可,互换性强,同时也降低了生产成本。

附图说明

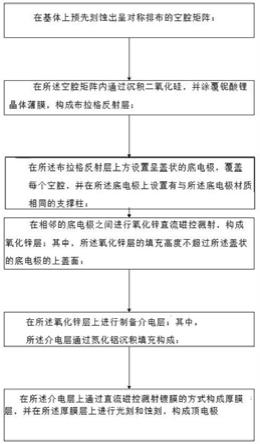

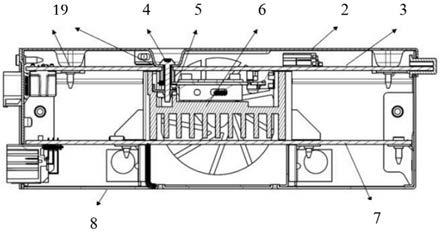

23.图1是本技术实施例的车机的装配示意图;图2是本技术实施例中的车机的整体结构示意图;图3是本技术实施例中的车机的整体结构剖面图;图4是本技术实施例中的调节螺母与散热块相配合的局部剖面图;图5(a)是本技术实施例中的调节螺母的一个结构示意图;图5(b)是本技术实施例中的调节螺母的另一结构示意图;图6是本技术实施例中的调节螺钉与调节螺母相配合的结构示意图一;图7是本技术实施例中的调节螺钉与调节螺母相配合的结构示意图二。

具体实施方式

24.以下实施例仅用于更加清楚地说明本技术的技术方案,而不能以此来限制本技术的保护范围。如在说明书及权利要求当中使用了某些词汇来指称特定部件。本领域技术人员应可理解,硬件或软件制造商可能会用不同名词来称呼同一个部件。本说明书及权利要求并不以名称的差异来作为区分部件的方式,而是以部件在功能上的差异来作为区分的准则。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

25.下面结合附图和具体实施例对本技术做进一步详细说明。

26.参照图1~图4所示,本技术实施例公开了一种车机,主要用于汽车主机上,包括上盖2、上层电路板3、散热器6、下层电路板7和壳体8,上层电路板3、散热器6和下层电路板7从上往下依次设置在上盖2和所述壳体8之间,壳体8的其中一侧面设置有后盖9以从侧端将壳体8盖住,壳体8与后盖9通过普通螺钉1紧固,上层电路板3和下层电路板7均可为环氧树脂型的pcb电路板,上盖2、壳体8和后盖9均为金属材质的钣金件,重量轻。上盖2在设置调节螺钉4的部位形成凹陷部21,凹陷部21的水平高度低于上盖2的其它平整部位的水平高度,凹陷部21的底端刚好抵持于上层电路板3的上表面,在上层电路板3的对应部位设置有与凹陷部21相通的供长的调节螺钉4穿过的开孔。上层电路板3安装在上盖2的下方,散热器6可通过普通螺钉1与下层电路板和壳体8紧固,下层电路板7安装在壳体8内,下层电路板7与壳体8之间可通过普通螺钉1紧固,壳体8内预留有下层电路板7上的部分元器件的容置空间。上述设计使得整体结构布局显得较为紧凑,节约了空间,也能降低产品质量和成本。此外,下层电路板7和上层电路板3分别紧固在壳体8与上盖2上,增加了电路板结构强度,使得产品性能更加稳定。

27.由于pcb电路板上的元器件长时间工作时会产生热量,通过设计散热器6能够快速的将电路板上的元器件工作产生的热量散发出去,从而保持元器件不会因为过热而导致功能失效。散热器6位于上、下两块pcb电路板之间,散热器6固定支撑在下层电路板7上,并可进一步与壳体8通过普通螺钉1紧固,散热器6优选为金属易导热的材质,比如铝或铝合金。本技术实施例中的散热器6的外侧一圈为具有一定高度的凸缘,在散热器6的上表面上固定有支撑限位件18,支撑限位件18上装配有调节螺母5,二者活动连接,调节螺母5上开设有适配调节螺钉4的通孔51,其中,调节螺母抵5持于支撑限位件18的内侧,支撑限位件18使得在通过调节螺钉4紧固时,限制调节螺母5无法水平方向转动但能够沿支撑限位件18上下进行一定幅度的位移滑动。结合电路板的大小以及其它客观设计因素,调节螺钉4及配套的调节螺母5的数量可以为一个、两个甚至更多。比如,可以利用已有的电路板上事先存在的定位孔数量,设计对应数量的调节螺钉4即可。

28.在装配时,先将下层电路板7安装在壳体8内,通过普通螺钉1紧固,然后将散热器6安装在下层电路板7上,调节螺母5放入散热器6的支撑限位件18上,上层电路板3与上盖2对齐拧紧放置于散热器6上,最后后盖9封住壳体8后端面,形成如图2所示的封闭的长方体形状。调节螺钉4从上盖2的凹陷部21向下拧紧,向下穿过上层电路板3后,进入散热器6内最后连接至调节螺母5的通孔51,并可穿过该通孔51,但不与散热器6底的上表面相接触,其中,调节螺钉4可以为沉头螺钉或自攻螺钉,调节螺母5可以为金属材质或塑料。随着调节螺钉4

向下拧紧,调节螺母5沿支撑限位件18向上滑动锁紧,这样,上层电路板3直接以上盖2作为基准,调节螺钉4拧紧后的基准平面会自动对齐所有上盖2与上层电路板3接触的螺钉锁付平面19,进而消除了中间零件堆叠引起的公差链过长的问题,使公差链做到最小,从而减小电路板变形应力带来的锡膏开裂等风险。

29.为了方便调节调节螺母5的安装以及调节螺钉4与调节螺母5在紧固时的锁付定位,本技术实施例设计有特殊结构的支撑限位件18和调节螺母5,二者配合实现锁付定位。

30.参照图5(a)所示,图5(a)是本技术实施例中调节螺母5的一个结构示意图,该调节螺母5包括一体成型的水平螺母板52和竖向螺母板53,水平螺母板52为矩形,具有前后方向的第一对侧端和左右方向的第二对侧端,水平螺母板52的第一对侧端中的两个侧端均向下延伸形成两个竖向螺母板53,竖向螺母板53的水平方向的宽度小于水平螺母板52的宽度,竖向螺母板53抵持于支撑限位件18的内侧以限制调节螺母5无法水平方向转动但能够沿所述支撑限位件18上下滑动。由于螺丝和螺母在锁紧的时候,螺纹是倾斜的,同时会产生一个垂直方向的力和一个水平方向的力,支撑限位件18相当于限制住了水平方向的转动力,故调节螺母5只能往垂直方向上移动,使得调节螺母5与上层电路板3锁紧。

31.其中,图5(a)所示的调节螺母结构主要用于图6所示的支撑限位件结构,该支撑限位件18包括安装在散热器6上的两个平行设置的第一固定件12,两个该第一固定件12的顶部开设有凹状的定位槽121以定位支撑该水平螺母板52的第二对侧端中的两个水平侧端,竖向螺母板52抵持于两个第一固定件12之间。本实施例中,是在两个第一固定件12的顶端均设置有凹状的定位槽121,且调节螺母5的竖向螺母板53为两个,设置两个定位槽121使得水平螺母板52的支撑力更佳,设置两个竖向螺母板53使得存在水平旋转方向力时,竖向螺母板53与第一固定件12的四个侧面同时接触,提高了竖向螺母板53的刚度,水平螺母板52的第二对侧端分别向下卡合进入两个定位槽121内,定位槽121的宽度刚好与该水平螺母板52的第二对侧端的宽度,同时,竖向螺母板53的宽度刚好等于或略小于两个第一固定件12之间的间距,如此使得调节螺钉4在旋紧或旋松时,在水平方向上,调节螺母5的两个竖向螺母板53都被两侧的第一固定件12所阻挡无法进行水平方向的移位,只能沿两个第一固定件12的垂直方向上滑动。

32.为了方便两个第一固定件12与散热器6的紧固并提高第一固定件12的整体强度,两个第一固定件12的底部通过一底台15连接固定,优选的,两个第一固定件12与底台15一体成型制作,形成为一个独立的底座,底台15与散热器6接触,通过螺钉紧固,由于底台15的接触面更广,也提高了支撑限位件18的紧固力。

33.图5(b)是本技术实施例中调节螺母5的另一结构示意图,与图5(a)相比,其主要区别在于,在调节螺母5的水平螺母板52的其中一侧向上翘起形成一弯折部54,而图5(a)中调节螺母5的水平螺母板52两侧均为水平的直板状,形成弯折部54方便在该侧具有凹槽结构时的滑动。图5(b)所示的调节螺母结构主要用于图7所示的支撑限位件结构。

34.参照图7所示,该支撑限位件18包括安装在散热器6上的一个第二固定件13,散热器6包括外侧的散热器凸缘61,第二固定件13与散热器外侧的散热器凸缘61平行设置,第二固定件13的顶部开设有凹状的定位槽,水平螺母板52的第二对侧端中的其中一侧端定位支撑于该定位槽内,第二对侧端中的另一侧端抵持于散热器凸缘61内侧,竖向螺母板53两侧分别抵持于第二固定件13与散热器凸缘61之间,在调节螺钉4旋转时,竖向螺母板53两侧分

别被第二固定件13和散热器凸缘61所阻挡,无法在水平方向上运动,只能沿第二固定件13内侧和散热器凸缘61的内侧上下滑动。与图6中的支撑限位件结构所不同的是,本实施方式中的支撑限位件结构的另一固定件实质以散热器本身存在的外侧凸缘作为替代,不再单独再设置对应的固定件。

35.一个更优选的实施方式是,在散热器凸缘61的内壁开设有竖向的凸缘凹槽611,如图6所示,水平螺母板52的另一端的弯折部54刚好完全伸入所述凸缘凹槽611内,这样,水平螺母板52的两端分别可定位在定位槽和凸缘凹槽611内,凸缘凹槽611和第二固定件13可共同组成支撑限位件结构。凸缘凹槽611可以起到对调节螺母5的预定位和辅助导向的作用,而设置弯折部54也是方便在凸缘凹槽611内滑动时更平稳,减小摩擦力。

36.本技术通过设置专门的限位支撑结构和调节螺母5相配合,使得调节螺钉向下紧固时,调节螺母沿支撑限位件18向上滑动锁紧上电路板,使得锁付平面19以上盖2与上层电路板3接触的基准平面为准,使得公差链做到最小,进而减小电路板的变形应力。

37.值得注意的是,以上所述仅为本技术的较佳实施例,并非因此限定本技术的专利保护范围,本技术还可以对上述各种零部件的构造进行材料和结构的改进,或者是采用技术等同物进行替换。故凡运用本技术的说明书及图示内容所作的等效结构变化,或直接或间接运用于其他相关技术领域均同理皆包含于本技术所涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。