1.本实用新型属于尾气处理与环境治理领域,具体涉及一种可用于金属电解冶炼特别是稀土电解冶炼的尾气收集系统。

背景技术:

2.许多有色金属包括稀土金属的冶炼通常采用熔盐电解工艺,其中所用的导电盐一般为金属氯化物或金属氟化物,电解过程中会产生大量尾气,有氯气或含氟气体,并伴随有粉尘产生。在稀土熔炼中由于采用氯化物作为导电盐时,产生的氯气量大,污染严重,能耗高,该工艺逐步被淘汰,氟化物熔融电解是目前普遍采用的稀土金属电解冶炼的主流工艺。但是,稀土金属电解冶炼过程中,依然难以避免会产生粉尘和含氟废气,由于稀土电解熔炼生产过程的特殊性,生产中需要经历开炉、投料、电解、搅拌、取产品、更换阳极等多个操作过程,常规的吸风罩很难将每一个操作过程产生的尾气全部收集,容易造成尾气的无组织释放,释放的尾气如不进行有效的收集和处理,不仅会严重污染环境,还将危及作业人员的身体健康。

3.现有技术中,常用的解决方法是将吸风罩置于熔炼炉顶部,将熔炼炉在操作中产生的尾气与附近的空气全部吸收后再进行处理。但该方法与实际生产操作存在居多矛盾,炉顶吸风罩如果设置太低,会妨碍生产操作,在投加原料、取产品、更换阳极等操作时,必然将吸风罩移开,此时将不能有效收集尾气;炉顶吸风罩如果设置太高,一则需要超大风量才能确保将尾气收集完全,存在投资大、能耗高、后端的处理负荷大等缺点,二则使生产作业人员在整个操作过程中都在吸风罩下工作,处于尾气从释放到收集的空间中,不利于职业健康和安全生产。

4.除了吸风罩的大小与设置方式等对尾气收集有影响外,连接吸风罩的风道系统以及风机的风压与功率对尾气收集效率都有直接影响。实际生产中,通常是多台熔炼炉同时生产,有多股尾气需要同时收集处理,为了便于生产管理,通常将每一个吸风罩通过连接管道汇聚后与一台风机连接,对尾气进行集中处理后达标排放。由此存在几个弊端:(1)每个吸风罩分担的风压很难平衡,造成吸风量不一致,影响尾气收集效率;(2)为了确保每一个吸风罩的尾气收集效率,不得不大幅度增加吸风量,导致需要匹配更大风量的风机,引起风机用电功率增加;(3)连接吸风罩的管道很难与每个吸风罩分担的风量匹配,存在选择性困惑,也即:管道选择太大时,尾气粉尘容易聚集而造成堵塞,不得不定期对管道清理;管道选择太小时,通过尾气的高流速使粉尘不能在管道堆积,但带来问题是风阻大,需要风机提供较高的风压克服管道风阻,导致风机功率大幅度增加,能耗增加。

5.专利申请cn201822167545.8公开了具有尾气处理的稀土金属冶炼炉,在现有的冶炼炉上进行改动,通过在冶炼炉上端增加排气软管,使冶炼炉内熔炼稀土金属产生的尾气从排气软管排入水箱内部,水箱内部的水可以对排出的有害气体进行初步过滤,将尾气中易溶于水的有害气体吸收,接着气体被滤布层和活性炭层进行过滤和干燥,最后通过排气管排出水箱,防止冶炼稀土金属排出的有害气体对工作人员和环境造成危害,增加了装置

的安全性,同时水箱设置有排水管方便更换水,增加了装置的实用性。但即使如此,该专利方案仍无法实现对稀土电解全部生产过程所产生的尾气进行有效收集,原因在于除电解过程外,投料、取产品等操作过程都需要从电解炉顶进行操作,其软管在电解炉上的摆放位置与尾气收集效率存在明显矛盾,很难用于实际生产操作,且电解炉内通常温度达1000℃以上,炉顶上部离炉口越近温度越高,普通软管无法使用,实际使用的软管笨拙难以操作,仍不能满足生产作业要求。

技术实现要素:

6.为解决上述问题,本实用新型提供一种组合式尾气收集装置及尾气收集系统,可适用于金属电解冶炼,特别是稀土电解熔炼的开炉、投料、搅拌、取产品、更换阳极等全部作业过程中的尾气收集,不仅便于生产操作,还能使全过程尾气得到有效收集,而且较普通收集系统降低运行电耗40%以上,实现节能减排。

7.针对稀土电解冶炼过程的实际操作要求,本实用新型的具体技术方案如下:

8.方案一:一种组合式尾气收集装置,包括环侧吸风装置、顶吸风装置和排放通道;所述环侧吸风装置包括开合式环侧吸风罩和伸缩套管,所述开合式环侧吸风罩可通过伸缩套管的内外伸缩实现水平方向的轴向移动;所述开合式环侧吸风罩包括左半罩、右半罩,所述左、右半罩分别通过旋转机构与伸缩套管的同一端连接,以实现开合式环侧吸风罩的开启或闭合,所述开合式环侧吸风罩闭合时,其侧壁具有与伸缩套管连通的尾气输出口;所述伸缩套管的另一端与排放通道连通;所述顶吸风装置配置有顶吸风罩和管道组件,所述顶吸风罩通过管道组件与伸缩套管或排放通道连通。

9.作为一种优选方案,所述伸缩套管包括内插伸缩管和固定外套管,所述左、右吸风罩分别通过旋转机构连接在内插伸缩管的同一端,内插伸缩管的另一端插设于固定外套管内,固定外套管的另一端与排放通道固定连接,形成依次经开合式环侧吸风罩、伸缩套管和排放通道的侧吸风通道。

10.作为一种优选方案,所述伸缩套管与左、右半罩连接的一端被构造为与所述尾气输出口形状大小相匹配的扩口结构。

11.作为一种优选方案,所述旋转机构为铰链或转轴。

12.作为一种优选方案,所述左半罩和右半罩为轴对称结构,被构造为由弧形侧壁和顶面组成的半封闭式结构;左、右半罩闭合后,所述开合式环侧吸风罩为敞口向下的圆柱形罩体结构,所述罩体侧壁具有与伸缩套管连通的尾气输出口。

13.作为一种优选方案,所述左半罩和右半罩的顶面或者远离伸缩套管的侧壁相接触侧均具有一个豁口,以在左、右半罩闭合时形成可用于穿设电极棒的通孔。

14.作为一种优选方案,所述左半罩和右半罩的顶面或者远离伸缩套管的侧壁均设有一片活动盖,用于在左、右半罩闭合时遮住所述通孔与电极棒之间的空隙。

15.作为一种优选方案,所述左半罩和右半罩远离旋转机构的一端设有锁紧机构,用于左、右半罩闭合后的锁紧固定。

16.作为一种优选方案,所述左半罩和右半罩的外周均设有保温层,所述保温层采用铝箔、硅酸铝镁、或陶瓷纤维制作。

17.作为一种优选方案,所述管道组件为可调式管道组件,具体包括弯管、直管、支架

管和固定管,所述支架管具有水平段和竖直段;所述弯管的一端连接顶吸风罩,另一端连接直管,所述直管的另一端与支架管的水平段可旋转连接以实现顶吸风罩的姿态调整,所述支架管的竖直段与固定管可旋转连接以实现顶吸风罩的水平旋转,所述固定管的另一段与伸缩套管或排放通道固定连接,形成依次经顶吸风罩、管道组件和排放通道的顶吸风通道。

18.作为一种优选方案,所述直管的端部设有一截短管,并通过所述短管与支架管的水平段可旋转连接,所述短管的端口开设有滑槽,所述支架管的水平段的端部设有定位销,通过所述定位销与滑槽的配合使用实现顶吸风罩的姿态调整。

19.作为一种优选方案,组合式尾气收集装置还包括固定托架,所述支架管的竖直段的端部设有沿周向布置的凸起结构,所述支架管的竖直段套设或插设于固定管,通过支架管的自转带动顶吸风罩在水平方向旋转,并通过所述凸起结构和固定托架的配合使用实现上下限位。

20.方案二:本实用新型还公开一种尾气收集系统,其包括至少两套方案一或其优选方案所述的组合式尾气收集装置,以及与各组合式尾气收集装置连通的汇聚通道;所述排放通道上布置有支路风机,所述汇聚通道上布置有主风机,通过所述支路风机和主风机的协同作用,使所述尾气收集系统内为负压环境。

21.作为一种优选方案,所述支路风机和主风机的风压在300~2000pa,且支路风机的风压小于主风机的风压。

22.本实用新型具有以下有益效果:

23.(1)本实用新型通过开合式环侧吸风罩特殊的结构设计,可实现环侧向吸风,在使用时,由于吸风罩边缘与熔炼炉上部操作平台的间隙小,使尾气源相对封闭,收集效果大大提升,吸风口离熔炼炉上部排放口距离较近,使需要抽吸尾气的风量大幅度减少,有利于尾气处理系统的节能减排。通过这种环侧向吸风方式,无论是在吸风罩打开或闭合状态,通过侧吸方式可保证在正常工作期间和操作过程中能不间断收集尾气。并且,由于开合式环侧吸风罩1将尾气向作业人员的相反方向吸收,可以有效的保障作业人员的安全。进一步,还可通过与开合式环侧吸风罩配套使用的伸缩套管实现开合式环侧吸风罩内外移动,在开炉、投料、电解、搅拌、取产品、更换阳极等多个操作过程中,可将开合式环侧吸风罩移动熔炼炉外侧,在保证吸风效果的同时还能方便操作。

24.(2)本实用新型通过将顶吸风罩和开合式环侧吸风罩的组合使用,可在开炉、投料、搅拌、取产品、更换阳极等需要打开开合式环侧吸风罩的操作过程中,从各个方向最大程度保证尾气的收集,从而实现稀土冶炼时熔炼炉在开炉、投料、搅拌、电解、取产品、更换阳极等全部生产过程产生的尾气的充分有效收集,收集后的尾气再进行除尘与湿法除氟处理。

25.(3)本实用新型还可以将顶吸风罩设计为可调式结构,具体可通过可调式管道组件使顶吸风罩具有水平旋转和姿态调节功能,在使用过程中可以根据尾气的流向灵活调整吸风罩的方向,确保在出料、搅拌等操作过程顶部逃逸尾气的充分收集。

26.(4)为方便作业人员操作,本实用新型在开合式环侧吸风罩的外周设置保温材料,使其具有隔热功能,一方面,能将热量通过尾气通道输出,大大减少热辐射,使作业环境更友好;另一方面,还能有效避免操作过程中高温致伤,有利于保护生产作业人员的身体健康;同时,这些热能收集后还可以用于热交换等工艺操作。

27.(5)本实用新型在实际应用中,多套尾气收集子系统同时使用时,即每一套组合式吸风装置直接与对应的排放通道中的支路风机相连接,将吸风罩附近的尾气负压抽吸收集后送入汇聚通道,再由一台主风机抽送至尾气处理系统进行除尘与脱氟处理。通过大小两类风机的协同使用,既可避免各熔炼炉尾气收集时的相互干扰,又确保了尾气的收集效率,并且通过风机风压的合理设置还可以大幅度减少尾气收集系统的总体运行能耗。

附图说明

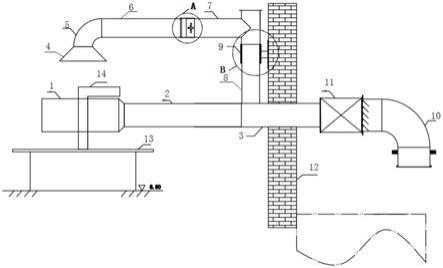

28.图1为尾气收集子系统的正视图,图1a为图1中a的局部放大图,图1b为图1中a的局部放大图;

29.图2为开合式环侧吸风罩的俯视图1(打开状态);

30.图3为开合式环侧吸风罩的俯视图2(闭合状态);

31.图4为开合式环侧吸风罩的保温结构示意图;

32.图5为顶吸风罩的姿态调整示意图(从右旋转状态调整为左旋转状态);

33.图6为顶吸风罩的水平旋转示意图。

具体实施方式

34.下面将结合附图对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.如图1所示,实施例1公开一种尾气收集子系统(简称“子系统”),主要包括开合式环侧吸风罩1、内插伸缩管2、固定外套管3、顶吸风罩4、弯管5、直管6、支架管7、连接管8、固定托架9、排放管10和风机11。

36.结合图2至图4所示,开合式环侧吸风罩1布置在熔炼炉13的正上方,主要由左半罩1a和右半罩1b两个半罩组成。左、右半罩均为由弧形侧壁和平面顶面围合而成的半封闭结构,呈轴对称布置。闭合状态下,左、右半罩的相邻边紧密贴合,开合式环侧吸风罩1整体为敞口向下的圆柱形罩体结构,罩体结构侧壁具有一矩形开口,作为开合式环侧吸风罩1的尾气输出口1c。在其它实施例中,左、右半罩也可以是两个近似1/4球形结构,闭合后形成具有侧面开口的近似半球状罩体结构。左、右半罩顶部相邻边上均具有一个半圆形的豁口1d,闭合状态下,两个豁口1d相对合,形成用于穿设熔炼炉的阴极的圆形通孔,当然这里的通孔也可以是其它形状,只要能满足阴极穿设即可。进一步的,还可在左、右半罩豁口1d处设置活动盖1e,在工作时,左、右半罩的活动盖1e关闭后,可进一步减少阴极与圆形通孔空隙间的尾气上溢。

37.左、右半罩靠近尾气输出口1c一端分别通过旋转机构1g与内插伸缩管2活动连接,使得左、右半罩可以旋转机构1g为中心内外旋转,以实现开合式环侧吸风罩1的开启或闭合。旋转机构1g可以是铰链或旋转轴等结构。左、右半罩的另一端设有锁紧机构1f(图中未示意),在闭合状态下,可通过锁紧机构1f将左、右半罩锁死固定,以防止吸风罩封闭不严、吸入过多的空气增加尾气处理量。这里的锁紧机构1f可以是相互耦合的钢制插件,也可以是相互卡接的卡扣,或者是其它锁紧机构,只要能在左、右半罩闭合时将它们锁死固定即

可。

38.内插伸缩管2和固定外套管3均沿水平方向布置,为与开合式环侧吸风罩1的尾气输出口1c的形状相匹配,均采用方管设计。当然在其它实施例中,也可以设计成圆管或其它形状,只要能与尾气输出口1c形状相匹配即可。内插伸缩管2的一端通过旋转机构1g分别与左、右半罩连接,另一端插设于固定外套管3中,可在固定外套管3内轴向伸缩,由此带动开合式环侧吸风罩1在水平方向轴向移动。优选的,内插伸缩管2与开合式环侧吸风罩1相连的一端为扩口结构,其形状与开合式环侧吸风罩1闭合时形成的尾气输出口1c相匹配。固定外套管3可通过钢结构支架或混凝土固定于墙体12中,另一端通过风机11与排放管10连接。

39.开合式环侧吸风罩1的外周还设有保温层1h,保温层1h具体可以采用铝箔层加硅酸铝镁、陶瓷纤维的结构设计。通过保温层1h的设置可以有效的隔绝熔炼炉内的温度传导至开合式环侧吸风罩1的外壁,保护作业人员的安全。

40.结合图5和图6所示,顶吸风罩4为喇叭状结构,实施例中,可调式顶吸风装置的可调管道组件均为圆管,故这里的顶吸风罩4采用圆形喇叭状结构设计。顶吸风罩4的扩口端朝向融炼炉,窄口端连接可调管道组件,以实现姿态可调和水平旋转。可调管道组件主要包括弯管5、直管6、支架管7和连接管8,其中,支架管7可采用具有水平段和竖直段的t形管或l形管。顶吸风罩4、弯管5和直管6依次固定连接,形成一个整体结构,直管6的另一端与支架管7的水平段可旋转连接,带动顶吸风罩4顺时针或逆时针旋转,实现姿态调整,支架管7的竖直段与连接管8可旋转连接,带动顶吸风罩4在水平方向移动。可调管道组件还包括固定托架9,用于将可调管道组件固定在墙体12上。

41.结合图1a所示的直管6与支架管7连接部分的局部放大图,由于直管6和支架管7的直径相等,可在直管6的端部设置一截套管6a,具体可通过焊接、卡接等方式固定连接,套管6a的内径与直管6和支架管7的外径大小相适应。套管6a的端口设有滑槽6b,滑槽6b具体包括沿直管6轴向设计的轴向滑道和沿直管6周向设计的周向滑道,轴向滑道和周向滑道相互垂直,正面投影类似“十”字形。支架管7的水平段的端部设有定位销7a。安装时,将支架管7的定位销7a对准直管6上滑槽6b的轴向滑道,再将套管6a推向支架管7的水平段并套接在支架管7端部,卡紧后即可。需要旋转时,将直管6稍微往外拉直至定位销7a进入滑槽6b的周向滑道,此时可顺时针或逆时针转动直管6,旋转的幅度取决于周向滑道的长度,通常我们设置旋转的角度为正负45度。当然,本实施例是考虑到生产成本因素的设计方式之一,在其它实施例中,也可以将套管6a设置在支架管7的水平段,反方向操作;或者,采用内径与支架管7的水平段的外径相适应的直管6,从而省去套管6a的设置;或者,也可以法兰盘等其它结构周向旋转,从而实现姿态调整。

42.结合图1b所示的固定管8与支架管7连接部分的局部放大图,这里的固定管8的外径与支架管7的内径大小相适应,支架管7的竖直段套设于固定管8的端部。支架管7的竖直段的端部设有周向布置的凸起,也称定位环7b,可与固定托架9配合使用。固定托架9的主体部可以是一截内径与支架管7外径相适应的短管,安装时,支架管7的竖直段套设于固定管8的同时也插设于短管内,即支架管7插设在固定管8和固定托架9之间的间隙中,并通过定位环7b上下固定。操作时,可以通过周向转动支架管7带动顶吸风罩4以支架管7的竖直段为中心在水平方向旋转。固定管8的另一端与固定外套管3可通过焊接等方式固定连接。在其它实施例中,也可以将支架管7的竖直段插设于固定管8内,通过其外周设置的限位环7b限定

支架管7插入的深度,并通过连接管8与固定托架9固定连接或卡接。

43.上述仅为本实用新型的一种优选实施例,在其它实施例2中,例如以熔炼炉为中心,将电极与吸风罩固定管置于两侧的情况下,开合式环侧吸风罩的顶面为全封闭式,不在顶面设置用于穿设电极的豁口,电极从吸风罩侧壁穿出,具体可设置在远离伸缩套管的侧壁。此时,在吸风罩关闭时的电极位置留有豁口,以确保吸风罩不与电极搭接为限。

44.在其它实施例3中,例如在稀土生产稳定时,我们可以将顶吸风罩4设置成固定模式,即顶吸风罩固定于熔炼炉的正上方,适当提高顶吸风罩高度,其高度以不妨碍生产人员工作即可。

45.实施例4公开一种可用于金属电解熔炼的尾气收集系统,其主要包括至少两套实施例1所述的子系统,以及与各子系统连接的汇聚通道。各子系统的排放通道包括排放管10和风机11,汇聚通道设置有主风机。在现有技术中,对各尾气收集系统收集的尾气通常采用一台超高功率的风机进行汇聚收集,风压为2000~4000pa,甚至更高,这一方面会带来各熔炼炉之间相互干扰的风险,还存在收集效率低、运行能耗高的问题。为此,本实用新型为各尾气收集子系统单独配备一台小功率风机11,也称支路风机,对相应融炼炉的尾气收集后再通过排放管10进入至汇聚通道,并由汇聚通道中设置的主风机统一抽送至尾气处理系统进行后续除尘和脱氟等处理。本实用新型中支路风机和主风机的风压均在300~2000pa内,支路风机的风压小于主风机的风压,具体可根据实际工况协同设置,使系统内形成负压环境即可。

46.在实际应用时,熔炼炉13在经历开炉、投料、电解、搅拌、取产品、更换阳极等操作时,先将开合式环侧吸风罩1的左半罩1a和右半罩1b打开,根据实际操作的复杂性,可以移动内插伸缩管2将开合式环侧吸风罩1在水平方向轴向移动,此时熔炼炉13产生的大部分尾气会由开合式环侧吸风罩1吸收,小部分尾气由熔炼炉上方的吸风罩4吸收,在开合式环侧吸风罩1吸收尾气的同时也会部分改变尾气上升的流向,此时,通过可调式管道组件可以灵活调整顶吸风罩4的开口方向,对向上或向其它方向逃逸的尾气做到有效吸收。并且,由于开合式环侧吸风罩1将尾气向作业人员的相反方向吸收,可以有效的保障作业人员的安全。

47.在实际应用时,如采用普通吸风罩收集尾气,每台吸风罩需要稳定匹配3000m3/h以上的吸风量才能确保尾气收集完全,采用本实用新型提供的开合式环侧吸风罩,实际只需要15000m3/h的吸风量就可以确保将尾气收集完全,每台吸风罩匹配1台300w的风机对尾气抽送至管道系统,再由系统主风机将尾气抽送至除尘等尾气处理系统。

48.如一个有16台熔炼炉车间的尾气收集系统,如按普通的吸风收集办法,需要采用1台风量65000m3/h以上、功率75kw的风机才能满足生产要求。本实用新型采用一台风量35000m3/h功率、37kw的系统主风机,再通过变频器对风机功率进行调节,每台熔炼炉吸送尾气的小主风机运行功率240w,主风机运行功率为30kw,系统总运行功率仅为33.84kw。即使传统办法也采取变频节能措施,为确保尾气收集,风机运行功率也只能降低至60kw。采用本实用新型可节省电耗43.6%,按每年运行360天计算,可以节约电耗22.6万kwh,减少二氧化碳排放225t/a。

49.如一个有32台熔炼炉车间的尾气收集系统,如按普通的吸风收集办法,需要采用1台风量120000m3/h以上、功率150kw的风机才能满足生产要求。本实用新型采用一台风量70000m3/h、功率75kw的系统主风机,再通过变频器对风机功率进行调节,每台熔炼炉吸送

尾气的小主风机运行功率240w,主风机运行功率为50kw,系统总运行功率仅为57.68kw。即使传统办法也采取变频节能措施,为确保尾气收集,风机运行功率也只能降低至120kw。采用本实用新型可节省电耗51.9%,按每年运行360天计算,可以节约电耗538.4万kwh,减少二氧化碳排放537t/a。

50.最后需要说明的是,尽管以上结合附图对本实用新型的实施方案进行了描述,但本实用新型并不局限于上述的具体实施方案和应用领域,上述的具体实施方案仅仅是示意性的、指导性的,而不是限制性的。本领域的普通技术人员在本说明书的启示下,在不脱离本实用新型权利要求所保护的范围的情况下,还可以做出很多种的形式,这些均属于本实用新型保护之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。