1.本发明涉及电镀铂技术领域,特别涉及一种在光亮金属表面电镀铂的镀液及其电镀方法。

背景技术:

2.发动机涡轮叶片,在使用过程中通常施加高温防护涂层保护高温合金基体抵抗高温氧化和热腐蚀的侵害,进而延长其服役寿命。目前常见的高温防护涂层主要分为两种,铝化物型扩散涂层和mcraly型包覆涂层。金属铂的性能优越,通过在高温合金表面电镀铂进而制备铂改性的铝化物涂层,或者在mcraly涂层表面电镀铂制备铂改性的mcraly涂层,可大幅度提高铝化物涂层和mcraly涂层的抗高温氧化和热腐蚀性能,延长涂层的使用寿命。

3.中国专利cn 101016639公开了一种钛基体电镀铂镀层的工艺,中国专利cn 105132963公开了一种电镀铂的碱性p盐镀液及其电镀方法,中国专利cn 105386094公开了一种电镀铂的酸性p盐镀液及其电镀方法,这三种电镀铂的方法都需要在电镀之前对待电镀基材进行预处理,如:打磨,喷砂,腐刻等。这些处理会对基材表面进行破坏,在基材与涂层界面引入杂质,如:al2o3、s、cl等,影响涂层的使用寿命。

技术实现要素:

4.本发明的目的在于提供一种在光亮金属表面电镀铂的镀液及其电镀方法,该镀液的电镀铂性能较好,待电镀基材不需喷砂或是酸洗腐刻等预处理,只需要清洗干净保证表面没有油渍污渍即可进行电镀,且得到的镀铂层质量较高。

5.为了实现上述目的,本发明所采用的技术方案如下:

6.一种在光亮金属表面电镀铂的镀液,包含10~20g/l二亚硝基二氨铂盐、10~20g/l亚硝酸钠、1~2g/l柠檬酸和1~2g/l十二烷基硫酸钠,水余量。

7.所述的在光亮金属表面电镀铂的镀液,包含15g/l二亚硝基二氨铂盐、15g/l亚硝酸钠、1.5g/l柠檬酸和1.5g/l十二烷基硫酸钠,水余量。

8.一种在光亮金属表面电镀铂的电镀方法,包括以下步骤:

9.(1)电镀溶液的配置:将各原料加入去离子水中,煮沸各原料至完全溶解形成电镀液,使每升电镀液含有10~20g二亚硝基二氨铂盐、10~20g亚硝酸钠、1~2g柠檬酸和1~2g十二烷基硫酸钠;

10.(2)待电镀基材完全置于电镀液中通入电流,以铂网或镀铂钛网为阳极,以待电镀基材为阴极,同时在电镀过程利用磁力搅拌仪对电镀液进行搅拌,使电镀液保持均匀。

11.所述的在光亮金属表面电镀铂的电镀方法,步骤(2)中,电流为直流电流,平均电流密度为0.5~1.0a/dm2。

12.所述的在光亮金属表面电镀铂的电镀方法,步骤(2)中,待电镀基材表面无需喷砂或酸洗预处理,只需要清洗干净保证表面没有油渍污渍,即可进行电镀。

13.所述的在光亮金属表面电镀铂的电镀方法,步骤(2)中,电镀液的温度为80~90

℃。

14.所述的在光亮金属表面电镀铂的电镀方法,步骤(2)中,电镀液的ph为8~10。

15.所述的在光亮金属表面电镀铂的电镀方法,步骤(2)中,电镀时间为0.5~1h,电镀沉积速率为3~5μm/h。

16.所述的在光亮金属表面电镀铂的电镀方法,步骤(2)中,待电镀基材为镍基高温合金。

17.所述的在光亮金属表面电镀铂的电镀方法,步骤(2)电镀后进行真空退火处理:真空炉内压力小于6.0

×

10-3

pa,温度为900~1100℃,保温时间3~5h。

18.本发明的设计思想是:

19.本发明以二亚硝基二氨铂为主盐,以亚硝酸钠和十二烷基硫酸钠为辐盐,柠檬酸为稳定剂,由此获得的镀液具有较好的分散力,镀液性能较好。采用较低铂盐含量的电镀液、碱性的电镀条件和稳定的直流电流,使铂更易在金属表面沉积,获得的镀层质量良好。

20.本发明具有如下优点和有益效果:

21.1、本发明在光亮金属表面直接电镀铂,待电镀基材无需喷砂、腐刻等预处理,可满足绝大多数高温部件对电镀铂处理的要求,应用面广。

22.2、本发明在光亮金属表面直接电镀铂,减少了杂质的引入,可提高后续制备的铂改性涂层的抗高温氧化和热腐蚀性能。

23.3、本发明的电镀溶液制备简单,电镀方式易操作,获得的电镀铂层均匀,孔隙率低。

附图说明

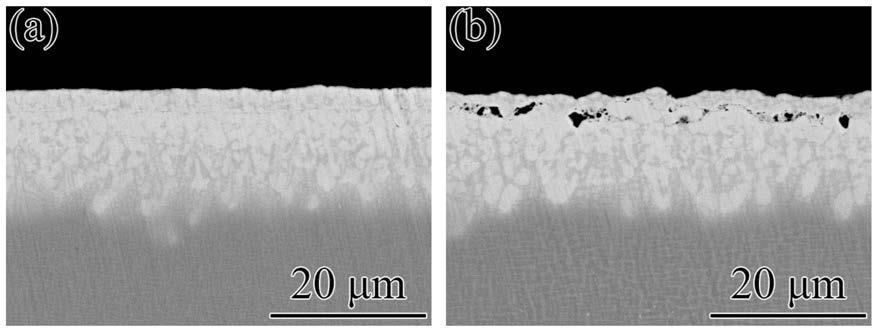

24.图1是使用在光亮金属表面电镀铂的方法制备出的pt改性的γ/γ

′

涂层(a)和使用普通电镀pt方法制备出的pt改性的γ/γ

′

涂层(b)的截面形貌。

25.图2是使用在光亮金属表面电镀铂的方法制备出的pt改性的γ/γ

′

涂层(a)和使用普通电镀pt方法制备出的pt改性的γ/γ

′

涂层(b)在1100℃恒温氧化300h后的截面形貌。

26.图3是使用在光亮金属表面电镀铂的方法制备出的pt改性的γ/γ

′

涂层(a)和使用普通电镀pt方法制备出的pt改性的γ/γ

′

涂层(b)在1100℃循环氧化300次后的截面形貌。

具体实施方式

27.在具体实施过程中,本发明直接在光亮金属表面(无需喷砂或是酸洗处理)电镀铂的镀液,该镀液包含10~20g/l二亚硝基二氨铂盐、10~20g/l亚硝酸钠、1~2g/l柠檬酸和1~2g/l十二烷基硫酸钠。电镀温度为80~90℃。

28.本发明中电镀要在搅拌条件下进行,可使电镀溶液中离子分布更加均匀,有利于获得更加均匀的镀层,本发明主要采用磁力搅拌仪进行搅拌,对磁力搅拌仪的具体型号没有要求。对磁力搅拌仪的搅拌速率也无特别要求,可根据实际情况来具体选择。

29.本发明中使用的直流稳压电源,可恒电流或者恒电压输出,对其具体型号没有要求。本发明主要采用恒电流输出法进行电镀,电镀沉积速率主要由电流密度和镀液浓度控

制,恒电流输出有利于电镀更加稳定均匀。

30.以下结合附图和实施例详述本发明。

31.实施例1

32.本实施例中,在光亮金属表面电镀铂的电镀方法如下:

33.(1)待电镀基材处理:待电镀基材选用的是镍基单晶高温合金,在电镀前只需要对基材进行除油处理,采用丙酮酒精(体积比为1:1)混合溶液进行超声清洗30min,保证基材表面清洁光亮。

34.(2)将各原料加入去离子水中,煮沸各原料完全溶解形成电镀液,电镀液的配方如下:

35.镀液成分含量(g/l)二亚硝基二氨铂12亚硝酸钠12柠檬酸1.5十二烷基硫酸钠1.5去离子水余量

36.(3)施镀工艺配方如下:以铂网为阳极,以待电镀基材为阴极,同时在电镀过程利用磁力搅拌仪对电镀液进行搅拌,使电镀液保持均匀。采用直流电流,平均电流密度为0.6a/dm2,ph为9,温度为85℃,电镀沉积速率为4μm/h,电镀时间为0.5h。

37.(4)真空退火处理:真空炉内压力小于6.0

×

10-3

pa,温度为1000℃,保温时间4h。

38.本实施例制备出pt改性的γ/γ

′

涂层,其sem照片如图1(a)所示,图1(b)为普通电镀pt方法制备出的pt改性的γ/γ

′

涂层的sem照片,该方法需要对基材进行喷砂预处理。对比两图可以明显看出,使用在光亮金属表面电镀铂的方法制备出的pt改性的γ/γ

′

涂层缺陷更少。对使用两种不同方法制备的pt改性的γ/γ

′

涂层进行高温氧化测试,经过1100℃恒温氧化300h后,两种涂层的截面图2(a)、(b)所示,对比两图可以看出,使用在光亮金属表面电镀铂的方法制备出的pt改性的γ/γ

′

涂层的氧化膜更加完好,起伏更加平缓,普通电镀pt方法制备出的pt改性的γ/γ

′

涂层的氧化膜在氧化过程中会与al2o3喷砂颗粒连结在一起,影响氧化膜的完整性。

39.实施例2

40.本实施例中,在光亮金属表面电镀铂的电镀方法如下:

41.(1)待电镀基材处理:待电镀基材选用的是镍基单晶高温合金,在电镀前只需要对基材进行除油处理,采用丙酮酒精(体积比为1:1)混合溶液进行超声清洗30min,保证基材表面清洁光亮。

42.(2)将各原料加入去离子水中,煮沸各原料完全溶解形成电镀液,电镀液的配方如下:

43.镀液成分含量(g/l)二亚硝基二氨铂15亚硝酸钠15柠檬酸1.8十二烷基硫酸钠1.8

去离子水余量

44.(3)施镀工艺配方如下:以镀铂钛网为阳极,以待电镀基材为阴极,同时在电镀过程利用磁力搅拌仪对电镀液进行搅拌,使电镀液保持均匀。采用直流电流,平均电流密度为0.7a/dm2,ph为10,温度为80℃,电镀沉积速率为4μm/h,电镀时间为1h。

45.(4)真空退火处理:真空炉内压力小于6.0

×

10-3

pa,温度为1000℃,保温时间4h。

46.(5)化学气相渗铝:渗铝剂为fe-al粉和nh4cl(质量比为50:1),温度为1050℃,保温时间为5h,抽真空至渗铝内压力为1000pa,ar气保护,ar气压力为4

×

104pa。

47.本实施例制备出一种单相β-(ni,pt)al涂层,与普通电镀pt方法制备出的单相β-(ni,pt)al涂层(该方法需要对基材进行喷砂预处理)进行高温循环氧化测试对比。经过1100℃循环氧化300次后,两种涂层的截面图3(a)、(b)所示,对比两图可以明显看出,使用在光亮金属表面电镀铂的方法制备出的单相β-(ni,pt)al涂层缺陷更少,氧化膜厚度更加均匀,起伏更小,使用普通电镀pt方法制备出的单相β-(ni,pt)al涂层上面存在一层明显的al2o3喷砂层,氧化膜厚度差异较大,起伏明显,表明使用在光亮金属表面电镀铂的方法制备出的单相β-(ni,pt)al涂层具有更为优异的抗高温氧化性能。

48.实施例结果表明,本发明电镀方式简单,获得的电镀铂层均匀,孔隙率低,最重要的一点是电镀之前样品无需预处理,不会引入其他杂质,可提高涂层质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。