1.本发明涉及溴素生产技术领域,具体涉及一种电解酸化溴化钠生产溴素的工艺方法。

背景技术:

2.溴是重要的化工原料,广泛应用于高效阻燃剂、制冷剂、石油完成液、医药、燃料中间体及化学试剂等领域。溴的天然资源主要存在于海水、地下浓缩卤水以及盐湖水中,通常利用浓海水或卤水提取溴素。目前,利用溴化钠生产溴素普遍采用氯气氧化并蒸馏提溴的工艺,反应式为:2nabr cl2→

2nacl br2,该工艺生产需要消耗大量的氯气,同时也产生大量难以处理的酸性高盐废水,传统方法用氯气氧化溴化钠蒸馏提溴面临着巨大的环保压力。

技术实现要素:

3.本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种电解酸化溴化钠生产溴素的工艺方法,整个工艺更加绿色环保,不使用氯气,也不会产生高盐废水,对环境友好。

4.为解决上述技术问题,本发明的技术方案是:

5.电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

6.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液;

7.b:将酸化溴化钠溶液按照一定的流量泵入电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

8.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

9.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

10.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

11.优选的,步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

12.优选的,所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

13.优选的,步骤d中溴素冷凝器产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

14.优选的,步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打

入母液罐用于溴化钠溶液的配制。

15.优选的,步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

16.优选的,所述酸化溴化钠溶液中溴化钠的浓度为20~40%,所述酸化溴化钠溶液中盐酸的浓度为4~10%。

17.优选的,步骤c中所述蒸汽的压力为0.60~0.65mpa,所述蒸溴塔的塔顶温度控制在85℃~90℃。

18.优选的,所述电解槽内设有平行设置的阴极端板和阳极端板,所述阴极端板和所述阳极端板上部的接线端板分别与外接电源的负正极连接,所述阴极端板和所述阳极端板之间设有若干组的单元槽,所述单元槽包括阳极板和阴极板,所述阳极板和所述阴极板之间通过连接板连接在一起,所述阴极端板、所述单元槽和所述阳极端板采用阴阳交替设置的方式排列;

19.所述阳极端板、所述阴极端板、所述阳极板和所述阴极板均设有互相配合的第一固定孔,所述阴极端板、所述阳极板、所述阴极板和所述阳极端板通过穿过所述第一固定孔的非金属螺栓连接在一起。

20.优选的,步骤b中酸化溴化钠溶液的泵入流量为(1*单元槽的数量)m3/h。

21.优选的,相邻的所述阴极端板与所述单元槽之间、相邻的两所述单元槽之间以及相邻的所述单元槽和所述所述阳极端板之间均设有若干绝缘隔片,所述绝缘隔片穿过所述第一固定孔且通过所述非金属螺栓固定。

22.优选的,所述单元槽的阳极板和阴极板之间设有绝缘隔板,所述绝缘隔板的形状与所述阳极板及所述阴极板的形状相适应,所述绝缘隔板设有若干与所述第一固定孔相适配的第二固定孔;

23.所述阳极端板、所述阴极端板、所述阳极板和所述阴极板均设有上、中、下三排第一固定孔,所述绝缘隔板设有上、中、下三排第二固定孔。

24.优选的,所述阳极端板、所述阴极端板、所述阳极板、所述阴极板、所述接线端板和所述连接板均为钛板且表面均设有贵金属涂层。

25.优选的,所述阳极端板、所述阴极端板、所述阳极板和所述阴极板均设有若干通孔。

26.由于采用了上述技术方案,本发明的有益效果是:

27.本发明的电解酸化溴化钠生产溴素的工艺方法,通过将酸化溴化钠溶液电解,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液后在蒸溴塔内蒸馏,溴素在蒸溴塔内被蒸出得溴素。整个工艺不需要添加安全隐患比较大的氯气作为原料,减少了氯气存储和使用过程中的安全隐患,同时本工艺方法不会产生酸性废水,不需要后续的处理,充分利用了资源,同时不会对环境造成损害,更加符合环保要求,提高了企业的经济效益。

28.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。防止溴气随氢气扩散至电解槽的外部后对环境造成损害,溴气被吸收后重新进入蒸溴塔进行蒸馏回收,避免了原料的浪费,同时净化后的氢气可以回收利用,节约了成本。

29.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。不凝气洗涤塔可以将部分溴气进行洗涤成为不凝气洗

涤塔吸收液,然后不凝气洗涤塔吸收液排放至蒸溴塔内被再次蒸馏,再次对溴进行回收,避免了资源的浪费。

30.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。u行水封结构可以减少溴素及其溴蒸汽在管道中流动时的挥发,避免了产品的浪费,同时降低了溴素爆炸的安全隐患。

31.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。溴

‑

水分离瓶中的上层溴水可以防止下层溴的挥发,同时随着溴水液位的升高可以将溴水不断排至蒸溴塔,通过再次蒸馏对溴水中的溴进行回收。

32.所述酸化溴化钠溶液中溴化钠的浓度为20~40%,所述酸化溴化钠溶液中盐酸的浓度为4~10%。溴化钠浓度高,会在管道内结晶堵塞管道,溴化钠浓度过低,溴化钠溶液的导电性变弱,导致电解槽电压升高,增加生产的电耗,同时由于溴化钠浓度过低,溶液中溴离子低,在阳极上造成溶液中的氯离子放电生成氯气,水放电放出氧气存在安全隐患;盐酸浓度过高,对电解槽的电极及其贵金属涂层造成损伤,盐酸浓度过低,阳极上溴离子放电将产生溴酸根离子,不再产生溴素。

33.步骤d中的蒸余液包含氯化钠和溴化钠,通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。一方面可以得到固体氯化钠,增加了经济效益,同时离心母液回套用于溴化钠溶液的配制,节约了资源,避免了溴酸钠的浪费,提高了产品的收率。

34.步骤b中酸化溴化钠溶液的泵入流量为【1*(单元槽的数量 1)】m3/h。保证酸化溴化钠溶液泵入电解槽的速度与电解槽的电解速度相匹配,保证电解槽内混合液体的组成比例处在一个稳定的范围内。

35.步骤c中所述蒸汽的压力为0.60~0.65mpa,所述蒸溴塔的塔顶温度控制在85℃~90℃。根据蒸溴塔塔底蒸余液中分子溴的含量以及蒸溴塔的塔顶温度对蒸汽的流量进行调整,保证蒸溴塔的塔顶出料温度处于稳定的状态。

36.所述电解槽内设有平行设置的阴极端板和阳极端板,所述阴极端板和所述阳极端板上部的接线端板分别与外接电源的负正极连接,所述阴极端板和所述阳极端板之间设有若干组的单元槽,所述单元槽包括阳极板和阴极板,所述阳极板和所述阴极板之间通过连接板连接在一起,所述阴极端板、所述单元槽和所述阳极端板采用阴阳交替设置的方式排列;所述阳极端板、所述阴极端板、所述阳极板和所述阴极板均设有互相配合的第一固定孔,所述阴极端板、所述阳极板、所述阴极板和所述阳极端板通过穿过所述第一固定孔的非金属螺栓连接在一起。外接电源对阴极端板和阳极端板施加电压后,电流通过电解液在各单元槽间传导,单元槽的阳极板和阴极板之间通过连接板进行连接,即两电极板之间不存在接触电压降,节约了电能,低电压低电流运行,安全隐患小,单元槽集成组装,节省了电解槽的制作费用,降低了生产成本。

37.相邻的所述阴极端板与所述单元槽之间、相邻的两所述单元槽之间以及相邻的所述单元槽和所述所述阳极端板之间均设有若干绝缘隔片,所述绝缘隔片穿过所述第一固定孔且通过所述非金属螺栓固定。通过调整绝缘隔片的厚度可以调整相邻的所述阴极端板与

所述单元槽之间、相邻的两所述单元槽之间以及相邻的所述单元槽和所述所述阳极端板之间的距离,以保证最佳的电解效率。

38.所述单元槽的阳极板和阴极板之间设有绝缘隔板,所述绝缘隔板的形状与所述阳极板及所述阴极板的形状相适应,所述绝缘隔板设有若干与所述第一固定孔相适配的第二固定孔;所述阳极端板、所述阴极端板、所述阳极板和所述阴极板均设有上、中、下三排第一固定孔,所述绝缘隔板设有上、中、下三排第二固定孔。通过在相邻的电解单元之间设置绝缘隔板,杜绝了阳极产物游离到阴极上被还原的可能性,大大提高了电解效率,缩短了整个电解周期,提高了生产效率。通过上中下设置的三排第一固定孔和第二固定孔,端板和单元槽以及绝缘隔板之间的固定更加的牢固,提高了设备的使用耐久性。

39.所述阳极端板、所述阴极端板、所述阳极板、所述阴极板、所述接线端板和所述连接板均为钛板且表面均设有贵金属涂层。钛材质性能稳定,耐腐蚀性强,尤其适于酸性或碱性的电解液中使用,贵金属涂层的导电性好,涂层活性高,均匀性好,寿命长。

40.所述阳极端板、所述阴极端板、所述阳极板和所述阴极板均设有若干通孔。电解产生的气体在上升过程中可以透过通孔将附着在端板及电极板上的电解产物冲落,防止电解产物在端板和电极板上堆积,造成端板和电极板的导电性变低,影响电解的效率。

附图说明

41.下面结合附图和实施例对本发明进一步说明。

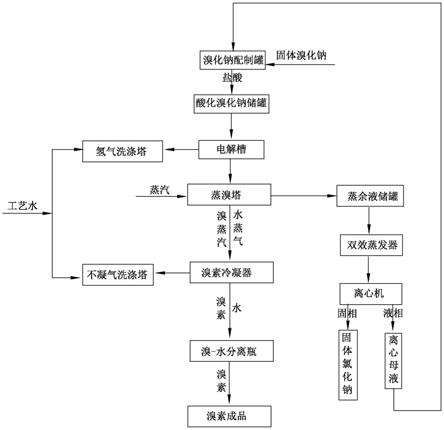

42.图1是本发明实施例的工艺流程图;

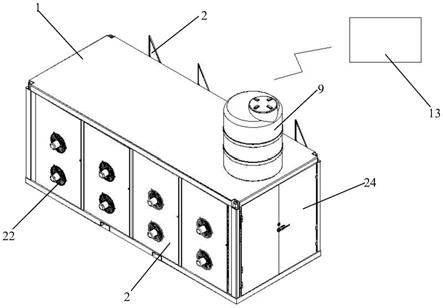

43.图2是本发明实施例1中电解槽内部的结构示意图;

44.图3是图2中阳极端板的结构示意图;

45.图4是图2中单元槽的正视图;

46.图5是图2中单元槽的左视图;

47.图6是图2中绝缘隔板的结构示意图;

48.其中:1、阴极端板;2、阳极端板;3、接线端板;4、单元槽;5、阳极板;6、阴极板;7、连接板;8、第一固定孔;9、非金属螺栓;10、绝缘隔片;11、绝缘隔板;12、第二固定孔;13、通孔。

具体实施方式

49.下面结合实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

50.实施例1

51.如图2

‑

6所示,一种电解槽,包括封闭的外部壳体,所述外部壳体的内部设有电解装置,所述电解槽的底部设有电解液入口,所述电解槽的上部设有液体溢流口,所述电解槽的顶部设有气体出口。

52.电解装置包括平行设置的阴极端板1和阳极端板2,所述阴极端板1和所述阳极端板2上部的接线端板3分别与外接电源的负正极连接,本实施例中,所述阴极端板1和所述阳极端板2之间设有四组单元槽4,所述单元槽4包括阳极板5、阴极板6以及分别与阳极板5和

阴极板6连接的凵字形的连接板7,所述阳极板5和所述阴极板6分别与连接板7的两开口端焊接在一起,所述阴极端板1、所述单元槽4和所述阳极端板2采用阴阳交替设置的方式排列;所述阳极端板2、所述阴极端板1、所述阳极板5和所述阴极板6均设有互相配合的第一固定孔8,所述阴极端板1、所述阳极板5、所述阴极板6和所述阳极端板2通过穿过所述第一固定孔8的非金属螺栓9连接在一起。

53.本实施例中所述单元槽4中阳极板5和阴极板6的距离为10mm,阳极板5、阴极板6以及阳极端板2和阴极端板1的长度为240mm,高度为380mm,厚度为2mm,可按实际生产规模对各部分的尺寸进行缩放。

54.相邻的所述阴极端板1与所述单元槽4之间、相邻的两所述单元槽4之间以及相邻的所述单元槽4和所述所述阳极端板2之间均设有若干绝缘隔片10,所述绝缘隔片10穿过所述第一固定孔8且通过所述非金属螺栓9固定。

55.所述单元槽4的阳极板5和阴极板6之间设有绝缘隔板11,所述绝缘隔板11的形状与所述阳极板5及所述阴极板6的形状相适应,所述绝缘隔板11设有若干与所述第一固定孔8相适配的第二固定孔12;所述阳极端板2、所述阴极端板1、所述阳极板5和所述阴极板6均设有上、中、下三排第一固定孔8,所述绝缘隔板11设有上、中、下三排第二固定孔12。

56.所述阳极端板2、所述阴极端板1、所述阳极板5、所述阴极板6、所述接线端板3和所述连接板7均为钛板且表面均设有贵金属涂层。

57.所述阳极端板2、所述阴极端板1、所述阳极板5和所述阴极板6均设有若干通孔13。

58.实施例2

59.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

60.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化溴化钠溶液中溴化钠的浓度为20%、盐酸的浓度为4%。

61.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

62.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

63.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

64.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

65.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

66.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

67.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

68.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤

塔吸收液再次进入蒸溴塔进行蒸馏。

69.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

70.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

71.步骤c中所述蒸汽的压力为0.60mpa,所述蒸溴塔的塔顶温度控制在85℃。

72.实施例3

73.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

74.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为25%、盐酸的浓度为4%。

75.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

76.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

77.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

78.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

79.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

80.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

81.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

82.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

83.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

84.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

85.步骤c中所述蒸汽的压力为0.60mpa,所述蒸溴塔的塔顶温度控制在85℃。

86.实施例4

87.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

88.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为30%、盐酸的浓度为4%。

89.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

90.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

91.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进

入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

92.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

93.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

94.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

95.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

96.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

97.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

98.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

99.步骤c中所述蒸汽的压力为0.60mpa,所述蒸溴塔的塔顶温度控制在85℃。

100.实施例5

101.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

102.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为35%、盐酸的浓度为4%。

103.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

104.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

105.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

106.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

107.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

108.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

109.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

110.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

111.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

112.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

113.步骤c中所述蒸汽的压力为0.60mpa,所述蒸溴塔的塔顶温度控制在85℃。

114.实施例6

115.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

116.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为40%、盐酸的浓度为4%。

117.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

118.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

119.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

120.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

121.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

122.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

123.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

124.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

125.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

126.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

127.步骤c中所述蒸汽的压力为0.60mpa,所述蒸溴塔的塔顶温度控制在85℃。

128.实施例7

129.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

130.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为40%、盐酸的浓度为6%。

131.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

132.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

133.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

134.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

135.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

136.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

137.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

138.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

139.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

140.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

141.步骤c中所述蒸汽的压力为0.60mpa,所述蒸溴塔的塔顶温度控制在85℃。

142.实施例8

143.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

144.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为40%、盐酸的浓度为8%。

145.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

146.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

147.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

148.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

149.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

150.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

151.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

152.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

153.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

154.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

155.步骤c中所述蒸汽的压力为0.60mpa,所述蒸溴塔的塔顶温度控制在85℃。

156.实施例9

157.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

158.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为40%、盐酸的浓度为10%。

159.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

160.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

161.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

162.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

163.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

164.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

165.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

166.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

167.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

168.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

169.步骤c中所述蒸汽的压力为0.60mpa,所述蒸溴塔的塔顶温度控制在85℃。

170.实施例10

171.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

172.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为40%、盐酸的浓度为10%。

173.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

174.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

175.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

176.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

177.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

178.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,

氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

179.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

180.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

181.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

182.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

183.步骤c中所述蒸汽的压力为0.62mpa,所述蒸溴塔的塔顶温度控制在88℃。

184.实施例11

185.如图1所示,电解酸化溴化钠生产溴素的工艺方法,包括以下步骤:

186.a:将固体溴化钠用水溶解得溴化钠溶液,将溴化钠溶液使用盐酸进行酸化,得酸化溴化钠溶液,酸化后酸化溴化钠溶液中溴化钠的浓度为40%、盐酸的浓度为10%。

187.b:将酸化溴化钠溶液按照一定的流量泵入实施例1中的电解槽的底部,产生的氢气从所述电解槽的顶部进入氢气洗涤塔并除去少量的溴气后储存,产生的溴素溶解在电解槽内的酸化溴化钠溶液中形成混合液并由电解槽的顶部溢流口进入蒸溴塔;

188.c:所述混合液在蒸溴塔内经喷淋后通过填料层并借助重力自上而下,被通过蒸溴塔底部且由下而上的蒸汽加热;

189.d:混合液中的溴素在蒸溴塔内被蒸出且与部分水蒸气混合后从蒸溴塔的顶部进入溴素冷凝器,蒸出溴素后的蒸余液则到达蒸溴塔底并排至蒸余液储罐;

190.e:在溴素冷凝器中,溴蒸汽和水蒸气被冷凝成液态形成水和溴素的混合物后进入溴

‑

水分离瓶进行分离,得溴素。

191.步骤b中氢气洗涤塔内通入工艺水对少量的溴气吸收后得到氢气洗涤塔吸收液,得到的氢气洗涤塔吸收液再次加入蒸溴塔进行蒸馏。

192.步骤d中的蒸余液通过供料泵打入双效蒸发器,在双效蒸发器内,利用蒸汽加热,氯化钠优先结晶析出,经过离心机离心制得固体氯化钠,离心母液及冷凝水用泵打入母液罐用于溴化钠溶液的配制。

193.所述蒸溴塔与所述氯化钠储罐的连接管道、所述溴

‑

水分离瓶与所述蒸溴塔的连接管道和所述电解槽与所述蒸溴塔的连接管道上均设有u型水封结构。

194.步骤d中产生的不凝性气体经过不凝气洗涤塔中工艺水处理后得到的不凝气洗涤塔吸收液再次进入蒸溴塔进行蒸馏。

195.步骤e中溴

‑

水分离瓶中上层的溴水经水封进入蒸溴塔再次进行蒸馏。

196.步骤b中酸化溴化钠溶液的泵入流量为5m3/h。

197.步骤c中所述蒸汽的压力为0.65mpa,所述蒸溴塔的塔顶温度控制在90℃。

198.分别采用实施例2

‑

11的工艺控制参数,系统稳定后分别截取1小时内的工艺指标,得出以下结果:

199.表1

[0200][0201]

通过表格1可以看出,使用实施例1的电解槽,溴素的收率达到98%以上,同时电解时的电耗少,节省了成本,阳极板和阴极板之间不存在接触电压降,降低了电解槽的运行电压,实施例2

‑

11中蒸余液溶液中溴素含量极低,电解效率高,蒸余液经蒸馏、离心提纯可以得到固体的氯化钠,增加了经济效益,同时离心母液中的溴化钠可以套用至溴化钠溶液配制环节,避免了远离的浪费,也省去了后续危废处理的烦恼。相对于常规的氯气氧化工艺制取溴素来说,本发明省去了处理酸性废水的烦恼,大大减少了对环境的压力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。