1.本发明涉及光学元件,尤其涉及一种积分球及其制备方法。

背景技术:

2.光谱发射率表征了物体发射率与辐射波长之间的依赖关系,光谱发射率数值大小表明物体在不同光谱区域辐射能力的强弱,对研究材料发射率的光谱选择性具有重要意义。

3.积分球是光(辐射)度测量中的重要组件,一般用金属做成一个内部空心的球,内外表面均匀喷涂一层具有朗伯漫射特性且光谱选择性小(即中性)、反射比较高的涂层。即,积分球是内壁涂有反射率高且具有漫发射性质涂层的球形空腔。高反射率的涂层能够保证进入积分球内的辐射能量在反复多次的反射过程中尽可能少的被球壁吸收;涂层的漫反射使得积分球内壁反射后的辐射分布遵循余弦定律,保证球内壁辐照度的均匀分布,这是大多数反射法测量发射率系统采用积分球的重要原因。

4.因为铝质量轻的特点,大多数积分球都是以铝作为壳体的,但是直接用铝制作而成的积分球其内壁反射比较小,不利于辐射亮度输出的均匀性。近来为了提高积分球内壁的漫反射系数,采用压制的方法将聚四氟乙烯压制在积分球内壁上;也有采用喷涂和压制的方法将升华硫粉制备为积分球内壁涂层;也有采用喷砂之后真空镀金的方法制备积分球内壁涂层。

5.但现有的积分球制备技术仍存在以下不足:

6.1.将聚四氟乙烯涂层附着在小尺寸大曲率的积分球壳内外表面难度较大,涂层均匀性与附着力也难以保证,并且聚四氟乙烯涂层的漫反射比会随着波长的增加下降,导致某几个大气窗口无法采用。

7.2.喷砂工艺繁琐且需要多次喷砂,此工艺中采用的升华硫粉也对人体有害,制备的涂层漫反射比也会随着波长的增加而下降。

8.3.传统积分球镀金工艺不仅要先喷砂,而且在喷砂之后需要在真空中进行镀金,在实际操作中对设备要求高,操作不方便。

技术实现要素:

9.鉴于上述的分析,本发明一实施方式旨在提供一种积分球的制备方法,用以解决现有技术的方法所存在的工艺复杂以及涂层附着力差的问题。

10.一方面,本发明一实施方式提供了一种积分球的制备方法,包括:

11.提供多个壳分体,所述多个壳分体相组合能够形成空心的球体;

12.在所述多个壳分体的至少内表面形成含锌膜;以及

13.通过电镀工艺在所述含锌膜上形成含金膜。

14.根据本发明一实施方式,所述方法包括通过浸锌工艺形成所述含锌膜;和/或,

15.在所述含锌膜和所述含金膜之间形成含镍膜和含铜膜。

16.根据本发明一实施方式,所述浸锌工艺包括第一次浸锌处理和第二次浸锌处理;

17.所述第一次浸锌处理和/或所述第二次浸锌处理所采用的浸锌液由以下浓度的组分配置而成:80~110克/升氢氧化钾、20~30克/升氧化锌、10~20克/升硫酸铝、0.5~1克/升溴化铁、10~20克/升酒石酸钠和8~15克/升络合剂;

18.所述第一次浸锌处理的处理时间为40~60秒,所述第二次浸锌处理的处理时间为小于30秒。

19.根据本发明一实施方式,在所述第一次浸锌处理和所述第二次浸锌处理之间进行酸性退膜处理;所述酸性退膜处理所采用的酸性退膜液为磷酸水溶液。

20.根据本发明一实施方式,所述方法包括先对所述多个壳分体进行表面净化处理,再进行所述浸锌工艺;所述表面净化处理包括浸泡除油处理、碱性除油处理和酸性水洗处理。

21.根据本发明一实施方式,所述浸泡除油处理包括将所述多个壳分体在除油清洗剂中进行浸泡处理,所述除油清洗剂包括三氯乙烯;和/或,

22.所述碱性除油处理包括通过碱性除油剂对所述多个壳分体进行处理,所述碱性除油剂包括10~20毫升/升磷酸钠、20~30克/升氢氧化钠和5~10克/升硅酸钠;所述碱性除油处理的处理温度为70~90℃,处理时间为2~3分钟;和/或,

23.所述酸性水洗处理所使用的酸性水洗剂包括硝酸和硫酸,所述硝酸和所述硫酸的体积比为(2~4):1,所述酸性水洗剂的ph值为4~5,水洗时间为15~30秒。

24.根据本发明一实施方式,在形成所述含锌膜之后对所述多个壳分体依次进行第一次镀镍处理、镀铜处理和第二次镀镍处理,分别形成第一含镍膜、含铜膜和第二含镍膜。

25.根据本发明一实施方式,所述第一次镀镍处理的镀液包括:150~165克/升硫酸铝、35~40克/升氯化镍、25~35克/升硫酸铵、125~130克/升柠檬酸钾、20~30克/升葡萄糖酸钠;所述第一次镀镍处理的温度为50~60℃,时间为3~5分钟,阴极电流密度为1.0~2.5a/dm2;和/或,

26.所述镀铜处理的镀液包括:180~210克/升六水硫酸铜和30~35毫升/升草酸;所述镀铜处理的温度为20~30℃,时间为小于18分钟;阴极电流密度为4~5a/dm2,da为1~2a/dm2;和/或,

27.所述第二次镀镍处理的镀液包括:270~290克/升硫酸铝、40~50克/升氯化镍和8~16克/升硫酸亚锡,所述第二次镀镍处理的镀液的ph值为4.5~5.5;所述第二次镀镍处理的温度为40~50℃,时间为9~11分钟;阴极电流密度为2.5~4a/dm2。

28.根据本发明一实施方式,在所述第二次镀镍处理之后进行镀金处理,在所述第二含镍膜上形成含金膜;

29.所述镀金处理的镀液包括:3~5克/升亚硫酸金钠、90~120克/升柠檬酸钠、45~50克/升酒石酸、0.3~1克/升光亮剂,所述镀金处理的镀液的ph值为3.5~4.0;所述镀金处理的温度为30~35℃,阴极电流密度为0.5~1a/dm2。

30.另一方面,本发明一实施方式提供了一种积分球,包括积分球壳体和设置于所述壳体的至少内表面的多层膜,所述多层膜包括:

31.含锌膜,设置于所述壳体的至少内表面;

32.第一含镍膜,设置于所述含锌膜上;

33.含铜膜,设置于所述第一含镍膜上;

34.第二含镍膜,设置于所述含铜膜上;以及

35.含金膜,设置于所述第二含镍膜上。

36.本发明一实施方式的积分球的制备方法,流程简单,所涉及的化学反应完成周期短,且无需太长时间的静置干燥,大大节省了制备时间;且所制得的积分球内的膜层具有较强的附着力。

37.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

38.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。其中:

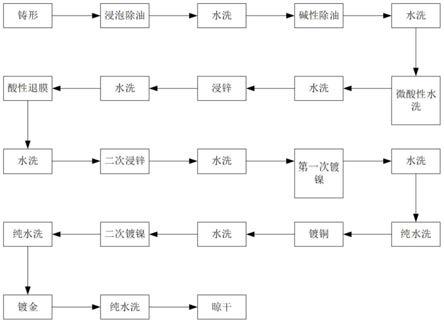

39.图1为本发明实施例的积分球的制备方法的流程图。

具体实施方式

40.下面对本发明的优选实施方式进行具体描述,其中,附图构成本发明一部分,并与本发明的实施方式一起用于阐释本发明的原理,并非用于限定本发明的范围。

41.本发明一实施方式提供了一种积分球的制备方法,包括:

42.提供多个壳分体,多个壳分体相组合能够形成空心的球体;以及

43.通过电镀工艺在多个壳分体的至少内表面形成含镍膜、含铜膜和含金膜。

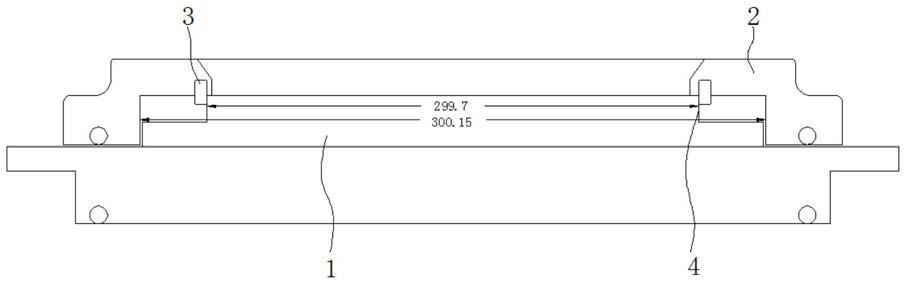

44.于一实施方式中,多个壳分体例如可以是两个半球壳体。

45.本发明一实施方式采用分体式结构对多个壳分体的至少内表面(例如内表面或者内表面和外表面)进行处理,相较于现有技术的一体式积分球设计,更容易铸造成形,且在镀金操作过程中更加容易夹持。

46.于一实施方式中,先通过铸形将铝件加工成多个壳分体,例如两个半球壳体,再对多个壳分体进行电镀工艺等表面处理,最后将表面处理完成之后的多个壳分体通过例如螺丝进行机械拼接,制得积分球。

47.于一实施方式中,在进行电镀工艺之前通过浸锌工艺在多个壳分体的至少内表面形成含锌膜,为后续形成的含金膜提供良好的附着力。

48.于一实施方式中,浸锌工艺包括第一次浸锌处理和第二次浸锌处理,通过第一次浸锌处理和第二次浸锌处理可分别形成第一含锌膜、第二含锌膜;第一含锌膜、第二含锌膜均可以为锌膜。

49.于一实施方式中,第一次浸锌处理和第二次浸锌处理所采用的浸锌液可以相同,也可以不同。

50.于一实施方式中,第一次浸锌处理和第二次浸锌处理所采用的浸锌液均由以下浓度的组分配置而成:80~110克/升氢氧化钾,20~30克/升氧化锌、10~20克/升硫酸铝、0.5~1克/升溴化铁、10~20克/升酒石酸钠和8~15克/升络合剂。例如,浸锌液中氢氧化钾的浓度可以为85克/升、90克/升、95克/升、100克/升、105克/升;氧化锌的浓度可以为22克/

升、25克/升、26克/升、28克/升;硫酸铝的浓度可以为12克/升、15克/升、16克/升、18克/升;溴化铁的浓度可以为0.6克/升、0.8克/升、0.9克/升;酒石酸钠的浓度可以为12克/升、15克/升、16克/升、18克/升;络合剂的浓度可以为9克/升、10克/升、12克/升、14克/升,络合剂可以为柠檬酸盐,例如柠檬酸钠、柠檬酸钾等。

51.于一实施方式中,第一次浸锌处理的处理时间为40~60秒,例如45秒、50秒、55秒;第二次浸锌处理的处理时间为小于30秒,进一步可以为10~15秒,例如10秒、15秒、20秒、25秒、28秒。

52.于一实施方式中,第一次浸锌处理和第二次浸锌处理所形成的含锌膜的厚度均可为3~6μm,例如4μm、5μm。

53.参照图1所示,于一实施方式中,在第一次浸锌处理和第二次浸锌处理之间对多个壳分体进行酸性退膜处理。由于第一次浸锌处理的时间较长,使得所形成的第一含锌膜的致密性不够高,通过酸性退膜可对第一含锌膜进行微腐蚀处理,以使第二次浸锌处理能够形成薄而致密的含锌膜。

54.于一实施方式中,酸性退膜处理所采用的酸性退膜液可以为磷酸水溶液,在磷酸水溶液中,磷酸与水的体积比可以为1:1,酸性退膜处理的时间可以为小于35秒,进一步可以为10~15秒,例如10秒、15秒、20秒、25秒、30秒。

55.于一实施方式中,先对多个壳分体进行表面净化处理,再进行浸锌工艺;表面净化处理包括浸泡除油处理、碱性除油处理和酸性水洗处理。

56.于一实施方式中,浸泡除油处理包括将多个壳分体在除油清洗剂中进行浸泡处理,以除去多个壳分体表面的机油以及残留在壳分体表面的手上的油脂。除油清洗剂可以是三氯乙烯,浸泡处理时间可以为20分钟;进一步而言,浸泡除油处理包括:将多个壳分体于50℃下在超声波清洗仪中浸泡清洗20分钟。

57.于一实施方式中,碱性除油处理用于除去难溶于有机除油剂的油脂,比如烯烃机油。碱性除油处理包括通过碱性除油剂对多个壳分体进行浸泡处理,以使碱与油脂发生皂化反应。

58.于一实施方式中,碱性除油剂包括10~20毫升/升磷酸钠、20~30克/升氢氧化钠和5~10克/升硅酸钠;例如碱性除油剂中磷酸钠的浓度可以为12毫升/升、15毫升/升、18毫升/升;氢氧化钠的浓度可以为22克/升、25克/升、28克/升;硅酸钠的浓度可以为6克/升、8克/升、9克/升。

59.于一实施方式中,碱性除油处理的处理温度可以为70~90℃,例如72℃、75℃、78℃、80℃、82℃、85℃、88℃;处理时间可以为2~3分钟。

60.于一实施方式中,通过浸泡除油处理和碱性除油处理能够为壳分体提供均匀的活性表面。

61.于一实施方式中,酸性水洗处理所使用的酸性水洗剂包括2~4体积份硝酸和1体积份硫酸;水洗温度可以为20~30℃,例如25℃;水洗时间可以为15~30秒,例如20秒、25秒。

62.于一实施方式中,酸性水洗剂的ph值可以为4~5。

63.于一实施方式中,在形成含锌膜之后通过电镀工艺对多个壳分体分别依次进行第一次镀镍处理、镀铜处理和第二次镀镍处理,形成第一含镍膜、含铜膜和第二含镍膜,含铜

膜夹设于第一含镍膜和第二含镍膜之间。

64.于一实施方式中,含铜膜可以为铜膜,第一含镍膜和第二含镍膜可以分别为镍膜。

65.于一实施方式中,第一含镍膜的厚度为9~11μm,例如10μm,第一含镍膜的设置是为了防止镀铜时锌膜在酸性溶液中溶解。

66.于一实施方式中,含铜膜的厚度为14~16μm,例如15μm,含铜膜的设置是为了防止长时间镀镍导致镍层表面发暗,使得第二次镀镍后可使表面光亮出光。

67.于一实施方式中,第二含镍膜的厚度为14~16μm,例如15μm。

68.于一实施方式中,通过将积分球的壳体制作为多个壳分体,可使壳体的内壁更加容易接触到电镀工艺之前所进行的各种处理的处理液,进而得到好的处理表面,更有利于后续的镀金的进行。

69.于一实施方式中,第一次镀镍处理的镀液包括:150~165克/升硫酸铝、35~40克/升氯化镍、25~35克/升硫酸铵、125~130克/升柠檬酸钾、20~30克/升葡萄糖酸钠;例如,在第一次镀镍处理的镀液中,硫酸铝的浓度可以为152克/升、155克/升、158克/升、160克/升、162克/升;氯化镍的浓度可以为36克/升、38克/升;硫酸铵的浓度可以为26克/升、28克/升、30克/升、32克/升;柠檬酸钾的浓度可以为126克/升、128克/升;葡萄糖酸钠的浓度可以为22克/升、24克/升、25克/升、26克/升、28克/升。

70.于一实施方式中,第一次镀镍处理的镀液的ph值为7。

71.于一实施方式中,第一次镀镍处理的温度可以为50~60℃,例如53℃、55℃、58℃;时间为3~5分钟,例如4分钟;阴极电流密度(dk)为1.0~2.5a/dm2,例如1.2a/dm2、1.5a/dm2、1.8a/dm2、2a/dm2、2.2a/dm2;阳极电流密度为1.2~2.8a/dm2,例如1.5a/dm2、1.8a/dm2、2a/dm2、2.2a/dm2、2.5a/dm2。

72.于一实施方式中,镀铜处理的镀液包括:180~210克/升六水硫酸铜和30~35毫升/升草酸;例如,在镀铜处理的镀液中,六水硫酸铜的浓度可以为185克/升、190克/升、195克/升、200克/升、205克/升;草酸的浓度可以为32毫升/升、34毫升/升。

73.于一实施方式中,镀铜处理的镀液的ph值为4~5。

74.于一实施方式中,镀铜处理的温度为20~30℃,例如25℃;时间可以为小于18分钟;进一步可以为5~6分钟,例如5分钟、10分钟、15分钟;dk为4~5a/dm2,例如4.2a/dm2、4.5a/dm2、4.8a/dm2;阳极电流密度(da)为1~2a/dm2,例如1.2a/dm2、1.5a/dm2、1.8a/dm2。

75.于一实施方式中,第二次镀镍处理的镀液包括:270~290克/升硫酸铝、40~50克/升氯化镍和8~16克/升硫酸亚锡;例如,在第二次镀镍处理的镀液中,硫酸铝的浓度可以为275克/升、280克/升、285克/升;氯化镍的浓度可以为42克/升、45克/升、48克/升;硫酸亚锡的浓度可以为10克/升、12克/升、15克/升。

76.于一实施方式中,第二次镀镍处理的镀液的ph值为4.5~5.5,例如4.7、4.8、5.0、5.2;

77.于一实施方式中,第二次镀镍处理的温度为40~50℃,例如42℃、45℃、48℃;时间为9~11分钟,例如10分钟;dk为2.5~4a/dm2,例如2.8a/dm2、3a/dm2、3.5a/dm2、3.8a/dm2;阳极电流密度为3~6a/dm2,例如3.5a/dm2、3.8a/dm2、4a/dm2、4.5a/dm2、5a/dm2、5.5a/dm2。

78.于一实施方式中,在第二次镀镍处理之后进行镀金处理,以在多个壳分体的表面形成含金膜。

79.于一实施方式中,含金膜的厚度可以为20~35μm,例如22μm、25μm、28μm、30μm、32μm。

80.于一实施方式中,镀金处理的镀液包括:3~5克/升亚硫酸金钠、90~120克/升柠檬酸钠、45~50克/升酒石酸、0.3~1克/升光亮剂;例如,在镀金处理的镀液中,柠檬酸钠的浓度可以为95克/升、100克/升、105克/升、110克/升、115克/升等;酒石酸的浓度可以为46克/升、48克/升、49克/升;光亮剂的浓度可以为0.5克/升、0.6克/升、0.8克/升,光亮剂可以为苄叉丙酮和/或苯甲酸钠。

81.于一实施方式中,镀金处理的镀液的ph值为3.5~4.0,例如3.6、3.8;镀金处理的温度可以为30~35℃,32℃、34℃;dk为0.5~1a/dm2,例如0.6a/dm2、0.8a/dm2。镀金处理的时间可以为5~7分钟,例如6分钟。

82.于一实施方式中,镀金处理完成后,可将表面为含金膜的多个壳分体,例如两个半球壳体的两侧用m2螺丝进行机械连接,再进行机械修饰,制得积分球。

83.本发明一实施方式提供了一种积分球,可通过上述方法制得,该积分球包括积分球壳体和设置于积分球壳体的至少内表面的多层膜,该多层膜包括:

84.含锌膜,设置于积分球壳体的至少内表面;

85.第一含镍膜,设置于含锌膜上;

86.含铜膜,设置于第一含镍膜上;

87.第二含镍膜,设置于含铜膜上;以及

88.含金膜,设置于第二含镍膜上。

89.于一实施方式中,多层膜可以仅设置于积分球壳体的内表面,也可以同时设置于内表面和外表面。

90.于一实施方式中,含锌膜的厚度可以为6~12μm,第一含镍膜的厚度可以为9~11μm,含铜膜的厚度可以为14~16μm,第二含镍膜的厚度可以为14~16μm,含金膜的厚度可以为20~35μm。

91.本发明一实施方式的方法制得的积分球,具有均匀致密、附着力好的含金膜,使得积分球具有高反射比;具体而言,附着力好可提高镀膜的耐磨性及平整度;高致密性的膜几乎没有缺陷处,可防止光在缺陷处的多次反射而消耗能量,由此使积分球具有较好的反射性。

92.本发明一实施方式的积分球的制备方法,药品配置容易,流程简单,所涉及的化学反应完成周期短,流程之间衔接紧密,无需太长时间的静置干燥,大大节省了制备时间。

93.本发明一实施方式的积分球的制备方法,镀金过程中,只需要电解池与外部电源,不需要真空环境和其他特殊要求,操作简单。

94.以下,结合附图及具体实施例对本发明一实施方式的积分球的制备方法进行进一步说明。

95.实施例1

96.s1:参照图1,通过铸形将铝件加工成两个半球壳体,将两个半球壳体于50℃下在盛有三氯乙烯的超声波清洗仪中浸泡清洗20分钟,取出后水洗晾干。

97.s2:将步骤s1水洗晾干之后的两个半球壳体用碱性除油剂进行浸泡后再水洗;其中,碱性除油剂由10毫升/升的磷酸钠、20克/升的氢氧化钠和6克/升的硅酸钠配制而成,碱

性除油剂的温度为80℃,浸泡时间为2分钟。

98.s3:将步骤s2水洗之后的两个半球壳体采用微酸性水洗剂在25℃下水洗20秒,再进行水洗;其中,微酸性水洗剂为硝酸和硫酸的混合溶液,ph值为4~5,且硝酸、硫酸和水的体积比为:硝酸:硫酸:水=2:1:2。

99.s4:将步骤s3水洗之后的两个半球壳体于室温下在浸锌液中浸泡50秒,将两个半球壳体自浸锌液中取出后进行水洗;其中,浸锌液由100克/升的氢氧化钾,25克/升的氧化锌、13克/升的硫酸铝、1克/升的溴化铁、10克/升的酒石酸钠和10克/升的柠檬酸钠配置而成。

100.s5:将步骤s4水洗之后的两个半球壳体通过酸性退膜液在室温下浸泡20秒后进行水洗,酸性退膜液为磷酸的水溶液,磷酸与水的体积比为1:1。

101.s6:将步骤s5水洗之后的两个半球壳体采用与步骤s4相同的浸锌液和温度进行浸锌处理,之后再进行水洗,两个半球壳体在浸锌液中的浸泡时间为20秒。

102.s7:将步骤s6水洗之后的两个半球壳体在53℃下进行第一次镀镍处理,之后再进行水洗、纯水洗;其中,所采用的中性镀镍液包括:160克/升硫酸铝、40克/升氯化镍、30克/升硫酸铵、130克/升柠檬酸钾、25克/升葡萄糖酸钠;中性镀镍液的ph值为7.0;阳极为镍板,电镀时间为5分钟,dk为1.5a/dm2。

103.s8:将步骤s7水洗之后的两个半球壳体在室温下进行镀铜处理,之后再进行水洗;其中,所采用的镀铜液包括:200克/升六水硫酸铜和32毫升/升草酸;镀铜液的ph值为4~5;阳极为石墨,阴极为积分球,电镀时间为15分钟,dk为5a/dm2,da为2a/dm2。

104.s9:将步骤s8水洗之后的两个半球壳体在50℃下进行二次镀镍处理,之后再用纯水进行清洗;所采用的镀镍液包括:280克/升硫酸铝、45克/升氯化镍、10克/升硫酸亚锡;镀镍液的ph值为5.0;阳极为镍板,电镀时间为10分钟,dk为3a/dm2。

105.s10:将步骤s9水洗之后的两个半球壳体在35℃下进行镀金处理,之后再用纯水进行清洗;其中,所采用的镀金液包括:5克/升亚硫酸金钠的分散液、100克/升柠檬酸钠、50克/升酒石酸和1克/升苯甲酸钠;镀金液的ph值为4.0;阳极为不锈钢,电镀时间为5分钟,dk为1a/dm2。

106.s11:将镀金后的两个半球壳体水洗后晾干,在两个半球壳体的内外表面形成均匀致密、附着力好的金膜。

107.在半球壳体上形成的膜包括:厚度为6.5μm的锌膜、厚度为9μm的第一镍膜、厚度为15.3μm的铜膜、厚度为16μm的第二镍膜和厚度为25μm的金膜。

108.其中,如无特别说明,上述步骤中的“水洗”是指用自来水进行清洗,“纯水洗”是指用去离子水进行清洗。

109.将内外表面镀金的两个半球壳体经过热振实验,镀层没有气泡、开裂等现象;进一步经过砂纸打磨后,磨痕边沿没有脱落现象;表明所得镀膜附着力好。

110.最后,在两个半球壳体的两侧用m2螺丝进行机械连接,得到积分球。

111.实施例2

112.s1:参照图1,通过铸形将铝件加工成两个半球壳体,将两个半球壳体于50℃下在盛有三氯乙烯的超声波清洗仪中浸泡清洗20分钟,取出后水洗晾干。

113.s2:将步骤s1水洗晾干之后的两个半球壳体用碱性除油剂进行浸泡后再水洗;其

中,碱性除油剂由15毫升/升的磷酸钠、23克/升的氢氧化钠和8克/升的硅酸钠配制而成,碱性除油剂的温度为85℃,浸泡时间为3分钟。

114.s3:将步骤s2水洗之后的两个半球壳体采用微酸性水洗剂在25℃下水洗20秒,再进行水洗;其中,微酸性水洗剂为硝酸和硫酸的混合溶液,ph值为4.5,硝酸、硫酸、水的体积比为:硝酸:硫酸:水=2:1:2。

115.s4:将步骤s3水洗之后的两个半球壳体于室温下在浸锌液中浸泡55秒,将两个半球壳体自浸锌液中取出后进行水洗;其中,浸锌液由90克/升的氢氧化钾,30克/升的氧化锌、15克/升的硫酸铝、1克/升的溴化铁、16克/升的酒石酸钠和13克/升的柠檬酸钠配置而成。

116.s5:将步骤s4水洗之后的两个半球壳体通过酸性退膜液在室温下浸泡25秒后进行水洗,酸性退膜液为磷酸的水溶液,磷酸与水的体积比为1:1。

117.s6:将步骤s5水洗之后的两个半球壳体采用与步骤s4相同的浸锌液和温度进行浸锌处理,之后再进行水洗,两个半球壳体在浸锌液中的浸泡时间为12秒。

118.s7:将步骤s6水洗之后的两个半球壳体在53℃下进行第一次镀镍处理,之后再进行水洗、纯水洗;其中,所采用的中性镀镍液包括:155克/升硫酸铝、35克/升氯化镍、33克/升硫酸铵、126克/升柠檬酸钾、30克/升葡萄糖酸钠;中性镀镍液的ph值为7.0;阳极为镍板,电镀时间为4分钟,dk为2a/dm2。

119.s8:将步骤s7水洗之后的两个半球壳体在室温下进行镀铜处理,之后再进行水洗;其中,所采用的镀铜液包括:190克/升六水硫酸铜和35毫升/升草酸;镀铜液的ph值为4.5;阳极为石墨,阴极为积分球,电镀时间为13分钟,dk为4a/dm2,da为1.5a/dm2。

120.s9:将步骤s8水洗之后的两个半球壳体在45℃下进行二次镀镍处理,之后再用纯水进行清洗;所采用的镀镍液包括:275克/升硫酸铝、42克/升氯化镍、12克/升硫酸亚锡;镀镍液的ph值为5.3;阳极为镍板,电镀时间为9分钟,dk为3a/dm2。

121.s10:将步骤s9水洗之后的两个半球壳体在35℃下进行镀金处理,之后再用纯水进行清洗;其中,所采用的镀金液包括:5克/升亚硫酸金钠、105克/升柠檬酸钠、48克/升酒石酸和1克/升苯甲酸钠;镀金液的ph值为4.0;阳极为不锈钢,电镀时间为6分钟,dk为1a/dm2。

122.s11:将镀金后的两个半球壳体水洗后晾干,在两个半球壳体的内外表面形成均匀致密、附着力好的金膜。

123.在半球壳体上形成的膜包括:厚度为8.3μm的锌膜、厚度为10.2μm的第一镍膜、厚度为14.6μm的铜膜、厚度为16μm的第二镍膜和厚度为30μm的金膜。

124.将内外表面镀金的两个半球壳体经过热振实验,镀层没有气泡、开裂等现象;进一步经过砂纸打磨后,磨痕边沿没有脱落现象;表明所得镀膜附着力好。

125.最后,在两个半球壳体的两侧用m2螺丝进行机械连接,得到积分球。

126.对比例

127.先将积分球壳体表面进行抛光处理,然后酸洗除氧化膜,水洗后设定喷砂压力,喷砂过程在密闭的真空环境中进行,制得积分球。

128.将实施例1、2制得的积分球与对比例制得的积分球进行表面反射率的测试,测得实施例1积分球的表面反射率为0.9143,实施例2积分球的表面反射率为0.9089,对比例积分球的表面反射率为0.8906。

129.通过比较可以看出,经过本发明实施例制得的积分球所测信号比采用传统方法的对比例制得的积分球的信号更高,本发明实施例所制得积分球的性能优于传统方法制得的积分球。

130.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。