制造组件的方法、组件和燃气灶

1.本发明涉及制造燃气灶(gas hob)的组件的方法、燃气灶的组件和燃气灶。

2.通常,燃气灶包含顶板和布置在顶板的通孔处的燃气燃烧器。燃气灶可包含锅架。这样的锅架可作为可移动部件提供,例如以利于清洁顶板和/或锅架本身。锅架配置为将锅具支撑在运行中的燃气燃烧器的火焰上方。燃气灶可具有附加部件,特别是轮廓(profiles),其对于燃气灶的使用者可见并因此可提供作为燃气燃烧器和锅架的审美价值。燃气灶的燃气燃烧器、锅架和附加部件可由铝制成。这些部件可能在清洁过程中受到磨损,并因此应该具有提高的耐磨性和耐化学性。

3.本发明的一个目的是提供一种改进的制造燃气灶的组件的方法。

4.相应地,提供一种制造燃气灶的组件的方法。该方法包括通过等离子体电解氧化(peo)处理表面。

5.这具有可提供具有高硬度的燃气灶组件的优点。维氏(vickers)硬度(hv)可高于1000 hv,特别是1000 hv 10或特别是1000 hv 30(根据iso 6507-1至iso 6507-4)。因此,可改进组件的可清洁性、耐磨耗性和耐磨损性。因此,组件可经受侵蚀性的清洁剂或使用例如硬金属垫去除烧焦食物等的材料。此外,peo涂层具有高弹性模量以使peo涂层的弹性回复率提供在剪切应力下的足够变形能力以防止开裂。此外,当使用peo时,在处理前的昂贵的表面预处理不是绝对必要的。另外,有可能获得新美学,特别是颜色或亚光/光泽饰面。

6.燃气灶可作为燃气炉的一部分提供。等离子体电解氧化,也被称为电解等离子体氧化(epo)或微弧氧化(mao),是用于在金属上生成氧化物涂层的电化学表面处理法。其类似于阳极氧化,但其使用更高的电位,以致发生放电且所得等离子体改变氧化物涂层的结构。这种方法可用于在金属,例如铝、镁和钛上生长厚的(几十或几百微米)基本结晶的氧化物涂层。由于它们表现出高硬度和连续阻隔,这些涂层可提供对磨损、腐蚀或热的防护以及电绝缘。

7.peo包括以下步骤:a) 提供具有表面的基底,特别是半成品,b) 使基底与电解液接触,特别是将基底至少部分或完全浸在电解液中,c) 将基底作为阳极连接到电压源,和d) 借助电压源施加200

ꢀ–ꢀ

900 v,特别是300

ꢀ–ꢀ

900 v、400

ꢀ–ꢀ

900 v或500

ꢀ–ꢀ

900 v的电压。

8.优选地,用小于0.3 a/cm2的电流密度进行表面的处理。特别地,该组件是燃气灶的外侧或外部部件,例如当站在燃气灶前面时对于燃气灶的使用者可见。优选地,该组件是配置为可拆卸地结合到燃气灶上,特别是结合到燃气灶的顶板上的燃气灶部件。优选地,基底由金属制成。特别地,借助压铸或冲压制造基底。

9.根据一个实施方案,该组件是燃气燃烧器、锅架或轮廓部件,特别是背面、正面或侧面轮廓。

10.因此,可提供具有硬质耐用涂层的燃气燃烧器、锅架或轮廓部件。

11.根据进一步实施方案,该方法包括提供具有表面的半成品的步骤,其中半成品由

铝合金制成。

12.这具有可借助peo在铝合金上提供硬涂层的优点。铝组件可作为成本高效的轻质部件制成。优选地,该半成品具有燃气燃烧器形状(例如圆盘形状)、锅架形状(例如格栅形状)或特别是细长的,轮廓形状(例如条形)。

13.根据进一步实施方案,该铝合金包含铜和/或镁和/或硅。

14.优选地,该铝合金包含0.4

ꢀ–ꢀ

12%的硅含量。这具有促进该合金的铸造过程的优点。

15.根据进一步实施方案,该铝合金是alsi9cu3(fe)、alsi11cu2(fe)或almgsi1。

16.alsi9cu3(fe)优选包含0.8

ꢀ–ꢀ

12%,特别是8

ꢀ–ꢀ

11%的硅含量并可例如被称为en ac 46000。alsi11cu2(fe)优选包含10

ꢀ–ꢀ

11%的硅含量并可例如被称为en ac 46100。almgsi1优选包含0.4

ꢀ–ꢀ

0.8%的硅含量并可例如被称为en aw 6081。

17.根据进一步实施方案,表面的处理包括在表面上制造涂层。

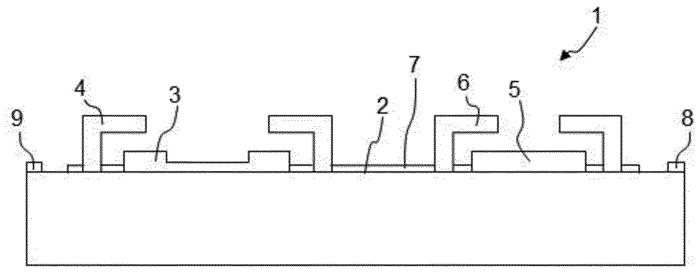

18.这样的peo涂层可包含基底金属的氧化元素和电解液的组分。例如,该涂层主要包含铝合金和衍生自电解液或衍生自铝合金的其它组分。优选地,该涂层覆盖基底的整个表面。

19.根据进一步实施方案,处理表面直至获得40至50

ꢀµ

m的涂层厚度。

20.这具有可显著提高组件硬度的优点。可借助施加peo的时间和涂布速率调节涂层的厚度。优选地,进行表面的处理直至实现43至48

ꢀµ

m的涂层厚度。

21.根据进一步实施方案,在涂层中形成al2o3和/或cual2o4和/或mgcu2o4和/或alsiooh和/或al2si2o5(oh)2。

22.特别地,该涂层包含α-al2o3(例如最多70%)和/或cual2o4和/或mgcu2o4,特别是当基底是al-cu-mg合金时。优选地,该涂层可包含α和/或γ-al2o3,特别是10-20%,特别主要是莫来石(al6o

13

si2),特别是当基底是具有多于(即≥)0.5%硅的al-si合金(高si合金)时。特别地,该涂层包含α-al2o3(例如最多60%)和/或γ-al2o3和/或alsiooh和/或al2si2o5(oh)2,特别是当基底是具有少于(即≤)0.5%硅的al-si合金(低si合金)时。

23.根据进一步实施方案,该方法包括用磨料粒子预处理表面的步骤。

24.已经观察到,用磨料粒子预处理表面导致具有更高涂布速率的更均匀涂层生长,以致涂层的更大厚度。优选地,通过抛光,特别是用绿岩抛光而预处理表面。特别地,将表面抛光20至30分钟,特别是25分钟。这具有促进涂层与基底之间的结合的优点。附加地或替代性地,预处理包括例如仅轻微脱脂。

25.根据进一步实施方案,该处理包括将表面浸在电解液中,其中电解液包含碱性溶液,不含铬和/或不含钒和/或不含镍。

26.优选地,电解液具有10

ꢀ–ꢀ

12的ph值。特别地,总盐含量小于4%。

27.根据进一步实施方案,该等离子体电解氧化处理进行5至50分钟。

28.这意味着将基底浸在电解液中,连接到电压源并激活电压源。

29.根据进一步实施方案,当处理表面时工艺温度为10

ꢀ‑ꢀ

30℃。

30.这可能意味着电解液和/或基底的温度为10

ꢀ‑ꢀ

30℃。

31.根据进一步实施方案,涂布速率为1至5

ꢀµ

m/min。

32.优选地,涂布速率为3至5

ꢀµ

m/min。因此可减少处理时间。

33.此外,提供一种燃气灶组件。该组件通过如本文所述的方法获得。

34.根据进一步实施方案,该组件是燃气燃烧器、锅架或轮廓部件,特别是背面、正面或侧面轮廓。

35.燃气燃烧器可以是圆盘形状和/或可具有用于输送燃气空气混合物的通道。燃气燃烧器可包含在底面上的用于接收燃气空气混合物的开口(或多个开口)和用于释放燃气空气混合物的上方燃气燃烧器开口。锅架可包含框架和多个指状物和/或格栅结构。

36.此外,提供包含这样的组件的燃气灶。

37.该燃气灶包含顶板、至少一个燃气燃烧器和/或锅架。燃气燃烧器和锅架可以可拆卸地结合到顶板。此外,该燃气灶可包含轮廓部件,特别是背面和/或正面和/或侧面轮廓,其可以是燃气灶的外部部件。

38.关于本发明的方法描述的实施方案和特征在加以必要变通后适用于本发明的组件和燃气灶,反之亦然。

39.本发明的其它可能的实施或替代解决方案也包含上文或下文关于实施方案描述的特征的

ꢀ‑ꢀ

在本文中没有明确提及的

ꢀ‑ꢀ

组合。本领域技术人员也可为本发明的最基础形式增加独立或分立的方面和特征。

40.本发明的进一步实施方案、特征和优点将由联系附图作出的下列描述和从属权利要求变得显而易见,其中:图1显示燃气灶的示意图;图2示意性显示peo法;图3显示组件的示意性横截面;和图4显示制造组件的方法的方框图。

41.在附图中,除非另行指明,类似的附图标记指示类似或功能上等同的元件。

42.图1显示燃气灶1。燃气灶1包含顶板2,在此安置燃气燃烧器3和锅架4。锅架4配置为将锅或罐支撑在燃气燃烧器3上方。优选提供一个或多个附加燃气燃烧器5和一个或多个附加锅架6。可例如为一个燃气燃烧器3提供一个锅架6。或者,可为两个、三个、四个或五个燃气燃烧器提供锅架4,以包围它们。特别地,燃气灶1包含轮廓部件7、8、9,特别是背面轮廓7和/或侧面轮廓8、9。轮廓部件可例如作为正面轮廓提供。

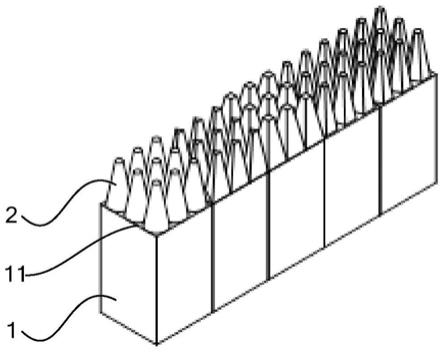

43.图2显示peo法10。提供容器11,其含有电解液12。将基底17浸入电解液12。基底17是例如来自图1的半成品燃气燃烧器3、5、锅架4、5或轮廓部件7、8、9,特别是背面轮廓7或侧面轮廓8、9。此外,将基底17作为阳极连接到电压源14。此外,将阴极15连接到电压源14。阴极15可以是浸在电解液12中的独立体。或者,容器11可用作阴极。基底17作为半成品提供,其具有在peo法的过程中与电解液12接触的表面16。

44.peo是一种高电压电化学法,其在金属-电解液界面中生成等离子体放电以使表面16可转化成硬和致密的陶瓷氧化物涂层18(见图3)。这种陶瓷涂层的组成涉及氧化物和电解液12的组分。当施加的电压超过“击穿值”(通常几百伏特)时发生等离子体放电。peo法涉及在浸没在电解液12的浴中的基底17周围建立等离子体放电。电解液12可包含硅酸盐、磷酸盐、氟化物、无铬和/或钒和/或镍,特别是具有小于4%的总盐含量。电解液12的ph在10-12之间变化。因此,电解液12和peo法是环境上可接受的。在peo法的过程中形成氧化物层的机制可能涉及氧化物生长和随后熔结、氧化物膜的重结晶以及在微观层面的部分基底金属溶

解。

45.在peo法10的过程中,电压源14优选产生200-900v的电压。由于peo法10使用受控的高压电压,这种方法的生产率高。电流密度优选低于0.3a/cm2。当处理表面16时工艺温度例如为10

ꢀ‑ꢀ

30℃。

46.peo的进一步优点在于,例如不必预处理表面16。或者,表面16可抛光或研磨以提高对硬陶瓷涂层18的结合效应(见图3)。用peo处理过的组件3、4、5、6、7、8、9表现出高耐腐蚀性。例如,当使用铝作为用peo处理的基底时,根据iso 9227,组件3、4、5、6、7、8、9可在盐雾室内停留多于2000小时直至出现腐蚀。与此相比,用硬质阳极氧化处理的基底实现1000小时、用无电镀镍处理的基底实现500小时,而硬铬实现少于100小时。peo涂层的外孔隙率适于涂料或漆的施加。还有可能通过向电解液12中加入合适的试剂来制造着色表面。

47.图3显示组件3、4、5、6、7、8、9的横截面。组件3、4、5、6、7、8、9包含基底17和在基底17上的涂层18,其中涂层18通过peo制造。优选地,基底17由包含铜和/或镁和/或硅的铝合金制成。该铝合金是例如alsi9cu3(fe)、alsi11cu2(fe)或almgsi1。在现在被涂层18覆盖的先前表面16上制造涂层18。涂层18的厚度19可为20至50

ꢀµ

m,特别是40至50

ꢀµ

m。涂层18包含α、γ-al2o3和/或cual2o4和/或mgcu2o4和/或alsiooh和/或al2si2o5(oh)2。

48.特别地,涂层18包含α和或γ-al2o3(例如最多70%)和/或cual2o4和/或mgcu2o4,特别是当基底17是al-cu-mg合金时。优选地,涂层18可包含α和/或γ-al2o3,特别是10-20%,特别主要是莫来石(al6o

13

si2),特别是当基底17是具有多于0.5%硅的al-si合金(高si合金)时。特别地,该涂层包含α-al2o3(例如最多60%)和/或γ-al2o3和/或alsiooh和/或al2si2o5(oh)2,特别是当基底17是具有少于0.5%硅的al-si合金(低si合金)时。

49.有利的是提供小于50微米的涂层18的厚度19以实现尽可能最低的孔隙率,这对便于这些部件在使用中的清洁是重要的。

50.用peo处理过的铝可实现大约2000 hv,特别是2000 hv 10或2000 hv 30的维氏硬度(根据iso 6507-1至iso 6507-4),因此比硬铬、硬化工具钢、硬质阳极氧化铝、不锈钢、软钢和铝硬。例如,当将almgsi1用于基底17且涂层19的厚度19为44至50

ꢀµ

m时,已测得组件3、4、5、6、7、8、9的维氏硬度为1150

ꢀ±ꢀ

83 hv,特别是1150

ꢀ±ꢀ

83 hv 10或特别是1150

ꢀ±ꢀ

83 hv 30(根据iso 6507-1至iso 6507-4)。在这一实例中,表面16在施加peo前已用绿岩抛光(例如25分钟)。此外,已提供220 ma/cm2的电流密度、300

ꢀ–ꢀ

600 v的电压、10

ꢀ–ꢀ

30℃的工艺温度和1

ꢀ–ꢀ5ꢀµ

m/min的涂布速率作为peo法10的工艺参数(见图2)。作为电解液12,使用不含cr和v的碱性水溶液。已经观察到,用磨料粒子预处理表面16导致具有更高涂布速率的更均匀涂层生长,以致涂层18的更大厚度19。

51.图4显示制造燃气灶1的组件3、4、5、6、7、8、9的方法的方框图。在步骤s1中,提供具有表面16的基底17,特别是半成品。在任选步骤s2中,借助表面16的脱脂和/或抛光,预处理表面16。在步骤s3中,将基底16浸入电解液12。在步骤s4中,将基底16作为阳极连接到电压源14。在步骤s5中,借助电压源14施加200

ꢀ–ꢀ

900 v,特别是300

ꢀ–ꢀ

900 v、400

ꢀ–ꢀ

900 v或500

ꢀ–ꢀ

900 v的电压。在基底17上形成涂层18后,可提供涂覆组件3、4、5、6、7、8、9或另外涂布的步骤s6。

52.尽管已根据优选实施方案描述本发明,但对于本领域技术人员而言显而易见的是,在所有实施方案中有可能做出修改。

53.附图标记:1燃气灶2顶板3燃烧器4锅架5燃烧器6锅架7轮廓8轮廓9轮廓10peo法设置11容器12电解液14电压源15阴极16表面17基底18涂层19厚度s1步骤s2步骤s3步骤s4步骤s5步骤s6步骤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。