1.本发明涉及复合镀覆件及其制造方法,特别涉及用作开关和连接器等滑动接点部件等的材料的复合镀覆件及其制造方法。

背景技术:

2.以往,作为开关和连接器等滑动接点部件等的材料,为了防止由滑动过程中的加热造成的铜或铜合金等导体原材料的氧化,使用在导体原材料上实施了银镀覆的镀银材料。

3.但是,银镀覆由于软质且易磨耗、通常摩擦系数高,因此存在由于滑动而容易剥离的问题。为了解决该问题,提出了在耐热性、磨耗性、润滑性等优异的石墨或碳黑等碳粒子中,通过电镀在导体原材料上形成使石墨粒子分散在银基质中的复合材料的膜以提高耐磨耗性的方法(例如参照专利文献1)。此外,提出了通过使用添加有适于石墨粒子分散的润湿剂的镀覆浴,制造包含石墨粒子的银镀膜的方法(例如参照专利文献2)。此外,提出了通过溶胶-凝胶法用金属氧化物等涂布碳粒子,提高碳粒子在银和碳粒子的复合镀覆液中的分散性,增大在镀膜中复合化的碳粒子的量的方法(例如参照专利文献3)。

4.但是,通过专利文献1~3的方法制造的复合镀覆件存在摩擦系数较高、无法对应接点或端子的高寿命化的问题,期望提供一种与通过专利文献1~3的方法制造的复合镀覆件相比,使碳粒子的含量和表面的碳粒子所占的比例增大、耐磨耗性更加优异的复合镀覆件。

5.作为制造这样的复合镀覆件的方法,提出了下述方法等:通过使用添加了经氧化处理的碳粒子的氰类镀银液进行电镀,在原材料上形成由在银层中含有碳粒子的复合材料构成的膜的方法(例如参照专利文献4);通过使用在包含硝酸银和硝酸铵的镀银液中添加了在氧化处理后实施了硅烷偶联剂处理的碳粒子而得的复合镀覆液,进行电镀,在原材料上形成由在银层中包含碳粒子的复合材料构成的皮膜的方法(例如参照专利文献5)。

6.现有技术文献

7.专利文献

8.专利文献1:日本专利特开9-7445号公报(段落编号0005-0007)

9.专利文献2:日本专利特表平5-505853号公报(第1-2页)

10.专利文献3:日本专利特开平3-253598号公报(第2页)

11.专利文献4:日本专利特开2006-37225号公报(段落编号0009)

12.专利文献5:日本专利特开2007-262528号公报(段落编号0008-0009)

技术实现要素:

13.发明所要解决的技术问题

14.但是,当将通过专利文献4的方法制造的复合镀覆件用作开关或连接器等滑动接点部件等的材料时,在对复合镀覆件进行加压加工时,有可能由于表层的碳粒子脱落、混入

加压油中而弄脏设备,或者有可能由于脱落的碳粒子而(使用了该滑动接点部件等的)电子设备发生短路。

15.此外,专利文献5的方法中,需要在复合镀覆件的复合镀膜上进一步形成银镀膜,制造成本高。此外,有可能在复合镀覆膜上形成的银镀膜剥离、电子设备发生短路。此外,由于银镀膜的剥离,有可能暴露的碳粒子脱落并混入加压油中,从而弄脏设备。

16.因此,鉴于这样现有的问题,本发明的目的是提供在原材料上形成有由在银层中含有碳粒子的复合材料构成的复合镀覆膜的复合镀覆件及其制造方法,其中复合镀覆膜中的碳粒子脱落少。

17.解决技术问题所采用的技术方案

18.本发明人为了解决上述技术问题而进行了认真研究,结果发现通过使用添加有碳粒子的镀银液进行电镀,在原材料上形成由银层中含有碳粒子的复合材料构成的复合镀覆膜后,进行去除表面的一部分碳粒子的处理,从而能够制造在原材料上形成有由银层中含有碳粒子的复合材料构成的复合镀覆膜的复合镀覆件,其中复合镀覆膜中的碳粒子的脱落少,最终完成了本发明。

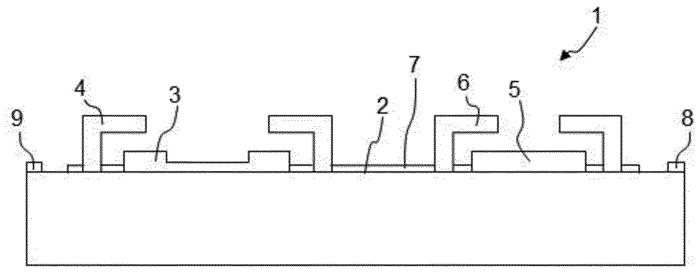

19.即,本发明的复合镀覆件的制造方法的特征是,通过使用添加了碳粒子的镀银液进行电镀,在原材料上形成由银层中含有碳粒子的复合材料构成的复合镀覆膜后,进行去除表面的一部分碳粒子的处理。

20.在该复合镀覆件的制造方法中,优选去除一部分碳粒子的处理是对复合镀覆膜的表面进行超声波清洗或电解清洗的处理。在该情况下,超声波清洗优选在20~100khz下进行1~300秒,电解清洗优选在1~30a/dm2下进行10~300秒。此外,优选基于去除一部分碳粒子的处理的碳粒子去除率为20~75面积%,优选碳粒子是平均粒径为1~15μm的石墨粒子。此外,优选镀银液是磺酸系镀银液,优选镀银液中添加的碳粒子的量为10~100g/l,优选电镀以0.5~10a/dm2的电流密度进行。另外,优选原材料由铜或铜合金构成。此外,优选在形成由复合材料构成的皮膜前,在原材料上形成镍镀膜。

21.此外,本发明的复合镀覆件的特征是,在原材料上形成由银层中含有碳粒子的复合材料构成的复合镀覆膜,复合镀覆膜的表面的碳粒子所占的比例为1~50面积%,当在复合镀覆膜的表面上粘贴粘接力为4.02n/10mm的粘胶带后进行剥离时,附着在粘胶带上的碳粒子数为35000个/mm2以下。

22.在该复合镀覆件中,复合镀覆膜的厚度优选为0.5~15μm。此外,该复合镀覆件的表面粗糙度ra优选为0.2~1.7μm,摩擦系数优选为0.8以下。此外,优选在复合镀覆膜和原材料之间形成有镍镀膜。

23.另外,本发明的端子的特征是使用上述复合镀覆件作为材料。

24.发明效果

25.根据本发明,可以制造在原材料上形成有由银层中含有碳粒子的复合材料构成的复合镀覆膜的复合镀覆件,其中复合镀覆膜中的碳粒子脱落少。

具体实施方式

26.本发明的复合镀覆件的制造方法的实施方式中,通过使用添加了碳粒子的镀银液进行电镀,在原材料(优选由铜或铜合金构成)上形成由银层中含有碳粒子的复合材料构成

的复合镀覆膜后,进行去除表面的一部分碳粒子的处理。

27.在该复合镀覆件的制造方法中,作为去除一部分碳粒子的处理,可进行超声波清洗、电解清洗、高压清洗、抛光处理等处理,但优选对复合镀覆膜的表面进行超声波清洗或电解清洗的处理。超声波清洗的情况下,优选在20~100khz下进行1~300秒,更优选在25~50khz下进行2~270秒。电解清洗的情况下,优选在1~30a/dm2下进行10~300秒,更优选在2~25a/dm2下进行2~270秒。此外,基于去除表面的一部分碳粒子的处理的碳粒子去除率优选为20~75面积%,更优选25~70面积%。

28.碳粒子优选为石墨粒子,该石墨粒子的平均粒径优选为0.5~15μm,更优选1~10μm。此外,优选通过对该碳粒子进行氧化处理,去除吸附在碳粒子表面上的亲油性有机物。作为这样的亲油性有机物,包括烷烃、烯烃等脂肪烃、及烷基苯等芳香烃。作为碳粒子的氧化处理,除湿式氧化处理外,可以使用基于o2气体等的干式氧化处理,但从量产性的观点考虑,优选使用湿式氧化处理,通过湿式氧化处理可以对表面积大的碳粒子进行均匀处理。作为湿式氧化处理的方法,可使用在使碳粒子悬浊于水中后添加适量的氧化剂的方法等。作为氧化剂,可以使用硝酸、过氧化氢、高锰酸钾、过硫酸钾、高氯酸钠等氧化剂。认为附着在碳粒子上的亲油性有机物被添加的氧化剂氧化而变为易溶于水的形态,从碳粒子表面适当去除。此外,在进行该湿式氧化处理后,进行过滤,进一步水洗碳粒子,从而能够进一步提高从碳粒子表面去除亲油性有机物的效果。通过碳粒子的氧化处理,可以从碳粒子表面去除脂肪烃、芳香烃等亲油性有机物,根据用300℃加热气体的分析,将氧化处理后的碳粒子在300℃下加热而产生的气体中,几乎不含烷烃、烯烃等亲油性脂肪烃、及烷基苯等亲油性芳香烃。氧化处理后的碳粒子中即使包含少量脂肪烃或芳香烃,也可以使碳粒子分散在镀银液中,但优选碳粒子中不含分子量160以上的烃、且碳粒子中的分子量小于160的烃的300℃加热产生气体强度(吹扫捕集气相色谱质谱强度)在5000000以下。

29.作为镀银液,优选使用磺酸系镀银液,该磺酸系镀银液包含作为ag离子源的磺酸银、和作为络合剂的磺酸,也可以包含光亮剂等添加剂。该镀银液中的ag浓度优选为5~150g/l,更优选10~120g/l,最优选20~100g/l。作为该磺酸系镀银液中含有的磺酸银,可以使用甲磺酸银、链烷醇磺酸银、苯酚磺酸银等。

30.此外,镀银液中添加的碳粒子的量优选为10~100g/l,更优选15~90g/l,最优选20~70g/l。镀银液中的碳粒子的量如果低于10g/l,则有可能无法使复合镀覆膜中的碳粒子的含量足够多,即使高于100g/l,也无法使复合镀覆膜中的碳粒子的含量增多。

31.此外,形成复合镀覆膜时的电镀优选以0.5~10a/dm2的电流密度进行,更优选以1~5a/dm2的电流密度进行,最优选以2~4a/dm2的电流密度进行。如果ag浓度或电流密度过低,则复合镀覆膜的形成变慢、效率低,如果ag浓度或电流密度过高,则复合镀覆膜的外观容易出现不均匀。

32.如本发明的复合镀覆件的制造方法的实施方式所述,通过使用添加有碳粒子的镀银液进行电镀,在原材料上形成由碳粒子分散在银层中的复合材料构成的膜,能够制造表面的碳粒子所占的比例大、且耐磨耗性优异的复合镀覆件。此外,通过进行去除由复合材料构成的膜的表面的一部分碳粒子(易脱落的碳粒子)的处理(优选对复合镀覆膜的表面进行超声波清洗或电解清洗的处理),可以制造在原材料上形成有由银层中含有碳粒子的复合材料构成的复合镀覆膜的复合镀覆件,其中复合镀覆膜中的碳粒子脱落少。

33.此外,本发明的复合镀覆件的实施方式中,在原材料(优选由铜或铜合金构成)上形成有由银层中含有碳粒子的复合材料构成的复合镀覆膜的复合镀覆件中,复合镀覆膜的表面的碳粒子所占的比例为1~50面积%,当在复合镀覆膜的表面上粘贴粘接力为4.02n/10mm的粘胶带后进行剥离时,附着在粘胶带上的碳粒子数为35000个/mm2以下(优选10000个/mm2以下)。如果复合镀覆膜的表面的碳粒子所占的比例小于1面积%,则复合镀覆件的耐磨耗性不足,如果大于50面积%,则复合镀覆件的接触电阻增大。

34.复合镀覆膜的厚度优选为0.5~15μm,更优选1~10μm,最优选3~8μm。如果复合镀覆膜的厚度小于0.5μm,则复合镀覆件的耐摩耗性不足,如果大于15μm,则银的量增多,复合镀覆件的制造成本增加。此外,为了提高复合镀覆件的耐热性,也可以在它们之间形成(优选厚度0.5~5μm的)镍镀膜。此外,该复合镀覆件的表面粗糙度ra优选为0.2~1.7μm,更优选0.2~1.3μm。此外,复合镀覆件的摩擦系数优选为0.8以下,更优选0.6以下,最优选0.1~0.5。

35.另外,从本发明的复合镀覆件的实施方式中切割出2片试验片,将一片试验片作为平板状试验片(评价试样),同时对另一片试验片进行压痕加工(内侧r=1.0mm的半球状的砸花加工)以制成带压痕试验片(压头),通过利用滑动磨耗试验机,一边以一定的加重(2n)将带压痕试验片抵压在平板状试验片上,一边持续往复滑动动作(滑动距离10mm、滑动速度3mm/s),直到原材料露出,进行确认平板状试验片的磨耗状态的磨耗试验,优选在进行耐磨耗性评价时,在500次的往复滑动动作后,原材料没有露出。此外,测定上述的往复滑动动作中在水平方向上施加的力,算出其平均值f,根据μ=f/n算出平板状试验片和带压痕试验片之间的动摩擦系数(μ)时,优选动摩擦系数为0.8以下,更优选为0.6以下。

36.实施例

37.以下,对本发明的复合镀覆件及其制造方法的实施例进行详细说明。

38.[实施例1]

[0039]

作为碳粒子,将6重量%的平均粒径5μm的鳞片状石墨粒子添加在3l纯水中,一边搅拌该混合溶液一边升温至50℃。接着,向该混合溶液中缓慢滴加作为氧化剂的0.1摩尔/l的过硫酸钾水溶液1.2l后,搅拌2小时进行氧化处理,然后用滤纸过滤分离,并进行水洗。

[0040]

对于该氧化处理前后的碳粒子,使用吹扫捕集气相色谱质谱装置(日本分析工业jhs-100)(岛津制作所制的gcmas qp-5050a),进行300℃加热产生气体的分析,结果可知,通过上述氧化处理,附着在碳粒子上的(壬烷、癸烷、3-甲基-2-庚烯等)亲油性脂肪烃、及(二甲苯等)亲油性芳香烃已被去除。

[0041]

此外,作为原材料,准备厚度0.2mm的由cu-ni-sn-p合金构成的板材(包含1.0质量%的ni、0.9质量%的sn和0.05质量%的p,余部为cu的铜合金板材)(同和金属株式会社制的nb109eh),将该原材料用作阴极、将(镀铂的钛网原材料)钛铂网电极板用作阳极,在包含磺酸作为络合剂的磺酸系ag触击镀液(大和化成株式会社制的dain silver gpe-st)中,以电流密度5a/dm2进行30秒电镀(触击镀ag)。

[0042]

此外,向包含磺酸作为络合剂的ag浓度为30g/l的磺酸系镀银液(大和化成株式会社制的dain silver gpe-pl(无光泽))中添加经上述氧化处理的碳粒子(石墨粒子),准备了包含30g/l的碳粒子和30g/l的ag的磺酸系镀银液。

[0043]

接着,将上述的触击镀ag后的原材料用作阴极,将ag电极板用作阳极,在添加了上

述碳粒子的磺酸系镀银液中,使用搅拌器以500rpm搅拌,同时在温度25℃以电流密度3a/dm2进行250秒电镀(电流效率95%),在原材料上形成了银镀层中含有碳粒子的复合镀覆膜(ag-c镀膜)。用荧光x射线膜厚计(日立高科技科学株式会社(株式会社日立

ハイテクサイエンス

)制的ft9450)测定该复合镀覆膜(的中央部分的直径1.0mm范围)的厚度,结果为5.2μm。

[0044]

接着,用超声波清洗器(亚速旺株式会社(

アズワン

株式会社)制造的usk-5)在纯水中以38khz超声波清洗5秒,进行去除表面的一部分碳的处理后,用纯水清洗,通过气流进行干燥,制作了复合镀覆件。

[0045]

通过观察从由此得到的复合镀覆件中切割出的试验片的表面,计算出复合镀覆膜的表面的碳粒子所占面积的比例(面积率(面积%))。利用台式电子显微镜(日立高科技株式会社制的tm4000plus)以加速电压5kv对试验片的表面照射电子射线,对于从反射电子检测器获得的(倍率1000倍的)反射电子组成(compo)图像用图像分析应用程序(图像编辑/处理软件gimp2.10.6)将灰度二值化(当将所有像素中的最高亮度设为255,最低亮度设为0时,亮度在127以下的像素为黑色,亮度大于127的像素为白色),分离成银的部分(白色部分)和碳粒子的部分(黑色部分),该复合镀覆膜的表面的碳粒子的面积率作为碳粒子的部分的像素数y与图像整体中的像素数x的比y/x而算出。其结果是,复合镀覆膜的表面的碳粒子所占的面积比例(面积率)为32面积%。另外,对于进行去除表面的一部分碳的处理之前的复合镀覆件,通过同样的方法计算复合镀覆膜的表面的碳粒子所占的面积比例(面积率),结果是64面积%,基于去除表面的一部分碳的处理的面积率的变化为32面积%(=64面积%-32面积%),该面积率的变化率(基于去除表面的一部分碳的处理的碳粒子的去除率)为50面积%(=(64-32)面积%

×

100/64面积%)。

[0046]

此外,对于所得的复合镀覆件,利用分析应用程序(基恩士株式会社(株式会社

キーエンス

)制的vk-hixa,3.8.0.0版本)分析用激光显微镜(基恩士株式会社制的vk-x1000)以100倍的倍率拍摄的复合镀覆膜的表面的图像,根据jis b0601(2001年)计算表示(与铜合金板材的轧制方向垂直的方向上的)表面粗糙度的参数、即算术平均粗糙度ra,结果是0.75μm。

[0047]

另外,从该复合镀覆件中切割出2片试验片,将一片试验片作为平板状试验片(评价试样),同时对另一片试验片进行压痕加工(内侧r=1.0mm的半球状的砸花加工)以制成带压痕试验片(压头),通过利用滑动磨耗试验机(株式会社山崎精机研究所制),一边以一定的加重(2n)将带压痕试验片抵压在平板状试验片上,一边持续往复滑动动作(滑动距离10mm、滑动速度3mm/s),直到原材料露出,进行了确认平板状试验片的磨耗状态的磨耗试验。结果是,在500次的往复滑动动作后,利用显微镜(基恩士株式会社制的vhx-1000)以200倍的倍率观察平板状试验片的滑动痕的中心部,确认(茶色的)原材料没有露出,可知耐磨耗性优异。此外,测定上述的往复滑动动作中在水平方向上施加的力,算出其平均值f,根据μ=f/n算出平板状试验片和带压痕试验片之间的动摩擦系数(μ),结果是动摩擦系数为0.24。

[0048]

此外,在从所得的复合镀覆件中切出的试样片的表面上粘贴粘胶带(米其邦株式会社(

ニチバン

株式会社)的cellotape(注册商标)ct-18(粘接力4.02n/10mm))后,剥离粘胶带,进行复合镀覆膜的密合性的评价,结果是复合镀覆膜没剥离,密合性良好。此外,利用

激光显微镜(基恩士株式会社制的vkx-160)以1000倍观察附着在剥离的粘胶带上的碳粒子,对附着在粘胶带上的碳粒子(从复合镀覆膜脱落的碳粒子)计数,结果是9600个/mm2。

[0049]

[实施例2]

[0050]

除了将超声波清洗时间设为250秒以外,通过与实施例1同样的方法制作了复合镀覆件。

[0051]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为26面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为64面积%,基于去除表面的一部分碳的处理的面积率的变化为38面积%(=64面积%-26面积%),该面积率的变化率为59面积%(=(64-26)面积%

×

100/64面积%)。

[0052]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.55μm。

[0053]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。另外,动摩擦系数为0.52。

[0054]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为4800个/mm2。

[0055]

[实施例3]

[0056]

将与实施例1同样的原材料用作阴极、将ni电极板用作阳极,在由80g/l的氨基磺酸镍和45g/l的硼酸构成的镍镀覆浴中,一边在液温45℃、电流密度4a/dm2下搅拌一边进行30秒电镀(ni镀覆),在原材料上形成厚度0.3μm的ni镀膜后进行ag触击电镀,除此以外,通过与实施例1同样的方法制作了复合镀覆件。

[0057]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为32面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为64面积%,基于去除表面的一部分碳的处理的面积率的变化为32面积%(=64面积%-32面积%),该面积率的变化率为50面积%(=(64-50)面积%

×

100/64面积%)。

[0058]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.75μm。

[0059]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。另外,动摩擦系数为0.24。

[0060]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为9600个/mm2。

[0061]

[实施例4]

[0062]

除了使用平均粒径2μm的鳞片状石墨粒子作为碳粒子、将形成复合镀覆膜时的电镀时间改为25秒以外,通过与实施例1同样的方法,制作了复合镀覆件。通过与实施例1同样

的方法测定了进行去除该复合镀覆件的表面的一部分碳的处理之前的复合镀覆膜的厚度,结果为0.5μm。

[0063]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为2面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为5面积%,基于去除表面的一部分碳的处理的面积率的变化为3面积%(=5面积%-2面积%),该面积率的变化率为60面积%(=(5-2)面积%

×

100/5面积%)。

[0064]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.23μm。

[0065]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。另外,动摩擦系数为0.13。

[0066]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为8400个/mm2。

[0067]

[实施例5]

[0068]

除了使用平均粒径10μm的鳞片状石墨粒子作为碳粒子、将形成复合镀覆膜时的电镀时间改为500秒以外,通过与实施例1同样的方法,制作了复合镀覆件。通过与实施例1同样的方法测定了进行去除该复合镀覆件的表面的一部分碳的处理之前的复合镀覆膜的厚度,结果为10.6μm。

[0069]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为34面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为62面积%,基于去除表面的一部分碳的处理的面积率的变化为28面积%(=62面积%-34面积%),该面积率的变化率为45面积%(=(62-34)面积%

×

100/62面积%)。

[0070]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是1.28μm。

[0071]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。另外,动摩擦系数为0.47。

[0072]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为7600个/mm2。

[0073]

[实施例6]

[0074]

除了使用超声波清洗机(亚速旺株式会社制的vs-100iii)以28khz进行30秒超声波清洗以外,通过与实施例1同样的方法,制作了复合镀覆件。

[0075]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为19面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为64面积%,基于去除表面的一部分碳的处理的面积率的

变化为45面积%(=64面积%-19面积%),该面积率的变化率为70面积%(=(64-19)面积%

×

100/64面积%)。

[0076]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.37μm。

[0077]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。另外,动摩擦系数为0.31。

[0078]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为3200个/mm2。

[0079]

[实施例7]

[0080]

代替超声波清洗,在纯水中溶解10质量%(弱碱性的液状喷雾用)清洗防锈剂(汉高日本株式会社制的bonderite c-ak pz)的电解液中,使用由sus304构成的阳极板、使用形成复合镀覆膜的原材料作为阴极板,以4a/dm2进行30秒电解清洗,进行去除表面的一部分碳的处理,除此以外,通过与实施例1同样的方法,制作了复合镀覆件。

[0081]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为47面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为64面积%,基于去除表面的一部分碳的处理的面积率的变化为17面积%(=64面积%-47面积%),该面积率的变化率为27面积%(=(64-47)面积%

×

100/64面积%)。

[0082]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.79μm。

[0083]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行了耐磨耗性的评价。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。

[0084]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为28000个/mm2。

[0085]

[实施例8]

[0086]

除了将电解清洗时间设为250秒以外,通过与实施例7同样的方法制作了复合镀覆件。

[0087]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为44面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为64面积%,基于去除表面的一部分碳的处理的面积率的变化为20面积%(=64面积%-44面积%),该面积率的变化率为31面积%(=(64-44)面积%

×

100/64面积%)。

[0088]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.72μm。

[0089]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行了耐磨耗性的评

价。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。

[0090]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为19600个/mm2。

[0091]

[实施例9]

[0092]

除了以20a/dm2进行电解清洗以外,通过与实施例7同样的方法制作了复合镀覆件。

[0093]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为43面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为64面积%,基于去除表面的一部分碳的处理的面积率的变化为21面积%(=64面积%-43面积%),该面积率的变化率为33面积%(=(64-43)面积%

×

100/64面积%)。

[0094]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.74μm。

[0095]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行了耐磨耗性的评价。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。

[0096]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为23600个/mm2。

[0097]

[实施例10]

[0098]

除了以20a/dm2进行电解清洗以外,通过与实施例8同样的方法制作了复合镀覆件。

[0099]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为39面积%,进行去除表面的一部分碳的处理之前的复合镀覆件的面积率为64面积%,基于去除表面的一部分碳的处理的面积率的变化为25面积%(=64面积%-39面积%),该面积率的变化率为39面积%(=(64-39)面积%

×

100/64面积%)。

[0100]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.63μm。

[0101]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行了耐磨耗性的评价。其结果是,算术平均粗糙度ra为0.63μm。此外,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。

[0102]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为14000个/mm2。

[0103]

[比较例1]

[0104]

除了没有进行去除表面的一部分碳的处理以外,通过与实施例1同样的方法制作

了复合镀覆件。

[0105]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是1.78μm。

[0106]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。另外,动摩擦系数为0.19。

[0107]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为51200个/mm2。

[0108]

[比较例2]

[0109]

除了没有进行去除表面的一部分碳的处理以外,通过与实施例4同样的方法制作了复合镀覆件。

[0110]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.34μm。

[0111]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。另外,动摩擦系数为0.12。

[0112]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜没剥离,密合性良好。此外,从复合镀覆膜脱落的碳粒子为35600个/mm2。

[0113]

[比较例3]

[0114]

在形成复合镀覆膜后,在该复合镀覆膜上形成银镀膜,没有进行去除表面的一部分碳的处理,除此以外,通过与实施例1同样的方法制作了复合镀覆件。另外,通过使用含磺酸作为络合剂的ag浓度30g/l的磺酸系镀银液(大和化成株式会社制的dain silver gpe-pl(无光泽)),以液温25℃、电流密度3a/dm2进行60秒电镀形成了银镀膜。

[0115]

对于所得的复合镀覆件,通过与实施例1同样的方法,算出复合镀覆膜的表面的碳粒子所占的面积比例(面积率)。其结果是,面积率为36面积%,形成银镀膜后的面积率为64面积%。

[0116]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.76μm。

[0117]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在500次的往复滑动动作后,确认(茶色的)原材料没有露出,可知耐磨耗性优异。另外,动摩擦系数为0.19。

[0118]

此外,对于所得的复合镀覆件,通过与实施例1同样的方法,进行复合镀覆膜的密合性的评价,对从复合镀覆膜脱落的碳粒子进行计数。其结果是,复合镀覆膜上形成的银镀膜剥离,密合性不好。此外,从复合镀覆膜脱落的碳粒子为21200个/mm2。

[0119]

[比较例4]

[0120]

形成银镀膜以代替复合镀覆膜,且没有进行去除表面的一部分碳的处理,除此以外,通过与实施例1同样的方法制作了银镀覆件。另外,通过使用含磺酸作为络合剂的ag浓

度30g/l的磺酸系镀银液(大和化成株式会社制的dain silver gpe-pl(无光泽)),以液温25℃、电流密度3a/dm2进行250秒电镀形成了银镀膜。通过与实施例1同样的方法测定了该银镀覆件的银镀膜的厚度,结果为5.6μm。

[0121]

对于所得的银镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.19μm。

[0122]

此外,对于所得的银镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在57次的往复滑动动作后,确认(茶色的)原材料露出,可知耐磨耗性不好。另外,动摩擦系数为1.85。

[0123]

此外,对于所得的银镀覆件,通过与实施例1同样的方法,进行银镀覆膜的密合性的评价,结果银镀覆膜没有剥离,密合性良好。

[0124]

[比较例5]

[0125]

除了以电流密度3a/dm2进行10秒的ag触击镀覆,形成含锑的银镀膜来代替复合镀覆膜,且没有进行去除表面的一部分碳的处理以外,通过与实施例1同样的方法制作了银镀覆件。另外,含锑的银镀膜通过使用含锑的镀银液(日进化成株式会社(日進化成株式会社)制)、以液温25℃、电流密度1a/dm2进行400秒电镀而形成。通过与实施例1同样的方法测定了该银镀覆件的银镀膜的厚度,结果为5.3μm。

[0126]

对于所得的银镀覆件,通过与实施例1同样的方法,算出算术平均粗糙度ra,结果是0.10μm。

[0127]

此外,对于所得的银镀覆件,通过与实施例1同样的方法,进行耐磨耗性的评价,算出动摩擦系数。其结果是,在370次的往复滑动动作后,确认(茶色的)原材料露出,可知耐磨耗性不好。另外,动摩擦系数为0.82。

[0128]

此外,对于所得的银镀覆件,通过与实施例1同样的方法,进行银镀覆膜的密合性的评价,结果银镀覆膜没有剥离,密合性良好。

[0129]

这些实施例和比较例的镀覆件的制造条件和特性示于表1~表3中。另外,表3中,将镀覆膜的密合性为良好的情况表示为

○

、不好的情况表示为

×

。

[0130]

[表1]

[0131][0132]

[表2]

[0133][0134]

[表3]

[0135]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。