1.本实用新型涉及铸造模具技术领域,尤其涉及钢管及冷弯型钢生产用异型轧辊的变直径曲面离心铸造模具。

背景技术:

2.以辊轧为特征的连续变形轧钢技术是现代大型化、高速化、连续化、自动化轧钢工业的关键技术。近年来由于钢管和冷弯型钢产业的快速发展,钢管及冷弯型钢生产用异型轧辊的消耗量已跃居世界第一。钢管及冷弯型钢用轧辊多数属非圆柱形的变直径异型轧辊,即外工作面为非圆柱形的变直径曲面,中间有一用以安装轴的内孔。尤其是焊管及冷弯型钢轧辊的规格品种繁多,同规格品种的批量很少,多数一张图纸只制作1~2件。成品单重大到每件十几吨,小到单重每件不足10公斤。但却是钢管及冷弯型钢生产所不可或缺的关键工模具,并且是近年来发展较快的非标产品。

3.由于焊管及冷弯型钢轧辊、钢管矫直机轧辊具有形状复杂且批量小的特征,目前轧辊毛坯的成型方式有两大类:锻造和铸造。采用锻造工艺时均为锻成圆柱形毛坯,当外圆直径较小时采用热轧圆钢,然后加工出外部曲面和内孔,因此,加工量大而且材料利用率极低,一般在40%~50%,造成材料和能源极大的浪费。采用静铸法工艺时,虽然铸出的毛坯较接近于成品,但至少需要毛坯重量50%以上的材料成为浇道和冒口,有的浇、冒口重量和毛坯重量比例达到1:1,因此材料利用率也很低,一般在50%~65%,同样造成材料和能源极大的浪费。采用离心铸造法工艺时,由于热轧无缝钢管定径或减径机轧辊外圆形状为非圆柱形的变直径曲面,所以离心铸造时都是离心铸造成圆筒形状毛坯,然后进行加工,因此材料利用率也很低,一般在55%~65%,造成材料和能源极大的浪费。

4.综上所述,钢管及冷弯型钢轧辊制造存在材料利用率低、能耗高、成本高、加工周期长等问题。

技术实现要素:

5.本实用新型的目的是为了解决钢管及冷弯型钢等变直径曲面异型轧辊的制造难题,提供一种简便实用的异型轧辊离心铸造模具技术方案。采用本实用新型的异型轧辊离心铸造模具所铸造的钢管及冷弯型钢异型轧辊的变直径曲面毛坯可获得高质量的近终成型异型轧辊毛坯,比传统方法的锻造毛坯或铸造毛坯节约大量的材料及能源消耗。同时采用离心浇铸异型轧辊可以提高铸件毛坯的质量。

6.本实用新型的异型轧辊离心铸造模具的结构特征在于,所述异型轧辊离心铸造模具由金属外模和砂型内模组成,所述砂型内模设置在所述金属外模中,金属外模的内孔与所述砂型内模的外形相契合,砂型内模的内孔与所述异型轧辊的变直径曲面毛坯相契合。

7.本实用新型的金属外模设置为筒体结构,为组合式或整体式结构,金属外模的内孔设置为多边形,金属外模的外圆周设置有传动轮,金属外模的两端设置有端盖。进一步的,所述金属外模的筒体可以沿轴向设置为两件分体或多件分体组合式结构,所述筒体的

两端设置有端盖以及锁定组合的固定销。金属外模可采用铸铁、球铁、耐热钢或耐热铸铁制成。更进一步,本实用新型还可以根据砂型内模的大小在砂型内模中设置强化骨架。强化骨架可选用耐热钢材质,以保证尤其是大型铸件砂型内模的强度。一支异型轧辊铸造模具的砂型内模可以根据毛坯单重的大小由1件砂型内模或多件砂型内模组合而成,所述多件砂型内模组合的内孔优选相同尺寸,所述砂型内模面砂的厚度≥40mm。

8.为提高砂型内模的冷却能力,本实用新型的砂型内模由面砂和背砂组成;所述砂型内模的面砂由石墨颗粒、常规的树脂和固化剂组成,并与所述异型轧辊的变直径曲面毛坯相契合;所述砂型内模的背砂由纯铁颗粒、常规的树脂和固化剂组成,并与所述金属外模内孔的多边形相契合。在所述金属外模与砂型内模之间以及砂型内模之间涂有密封膏。砂型内模在使用后还可以按常规方法进行再生利用。

9.本实用新型的异型轧辊离心铸造模具不仅可以大幅度提高材料利用率、降低材料消耗,而且可以有效地提高铸造轧辊毛坯的成型质量,提高轧辊的综合性能。

附图说明

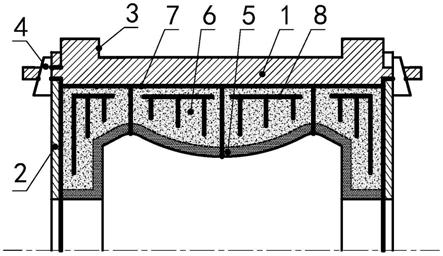

10.图1是单件毛坯组合式离心铸造模具示意图;

11.图2是多件毛坯组合式离心铸造模具示意图;

12.图3是图2的侧视示意图;

13.图4是图2的剖视示意图;

14.图中的序号依次表示为:1、筒体;2、端盖;3、传动轮;4、固定销;5、面砂;6、背砂;7、密封膏;8、强化骨架。

具体实施方式

15.下面结合附图和示例性实施例对本实用新型进行详细说明。本实用新型可以进行各种不同的改进,以及可以包括各种实施方式,但这些优选实施例并不限定本实用新型的多种实施方式。本实用新型的其他特点和优势将结合附图在下面的具体实施方式中进行说明。

16.如图1所示,本实用新型异型轧辊离心铸造模具的结构特征在于,异型轧辊离心铸造模具由金属外模和砂型内模组成,砂型内模设置在金属外模中,金属外模的内孔与砂型内模的外形相契合,砂型内模的内孔与异型轧辊毛坯的变直径曲面相契合。

17.为使用时组装和拆卸方便,本实用新型的金属外模设置为组合式或整体式结构。金属外模的筒体1可以是整体式结构,也可以沿轴向设置为两件分体或多件分体组合式结构。金属外模的筒体1两端可以设置有活动端盖2以及锁定组合的固定销4,如图1所示。也可以是筒体1与端盖2的固定组合式结构,如图2所示。

18.在金属外模的筒体1的外圆周上设置有凸出的传动轮3。为避免金属外模和砂型内模产生相对运动,金属外模的内孔设置为多边形,如图3和图4所示。从而使金属外模与砂型内模固定成一体,由传动轮3接收转动力带动离心铸造模具进行旋转。

19.本实用新型的砂型内模是钢管及冷弯型钢异型轧辊实现近终成型毛坯的重要部分,砂型内模的组成优先选择石墨颗粒和纯铁颗粒,砂型内模面砂的厚度≥40mm。砂型内模的面砂5由石墨颗粒、常规的树脂和固化剂组成,并与异型轧辊的变直径曲面毛坯相契合;

砂型内模的背砂6由纯铁颗粒、常规的树脂和固化剂组成,并与金属外模内孔的多边形相契合。在实际生产中,由于钢管及冷弯型钢的外形比较复杂,在生产一件轧辊或多件轧辊时,每个铸造模具可以根据异型轧辊毛坯单重的大小由1件砂型内模或多件砂型内模组合而成。如多件砂型内模进行组合时,尽量选择砂型内模的内孔尺寸相同或一致。

20.当砂型整体厚度较小时,可全部采用石墨颗粒、常规的树脂和固化剂制成。本实用新型采用石墨颗粒和纯铁颗粒所组成的砂型内模,与常规的石英砂型相比具有良好的导热吸热性能,满足了离心铸造钢管及冷弯型钢异型轧辊变直径曲面毛坯对于快速凝固的要求,从而提高了异型轧辊毛坯的成型质量。

21.本实用新型还可以根据砂型内模的大小在砂型内模中设置强化骨架8。强化骨架8可选用耐热钢等材质,以保证尤其是大型铸件砂型内模的强度。本实用新型的金属外模可采用铸铁、球铁、耐热钢或耐热铸铁制成。在所述金属外模与砂型内模之间以及砂型内模之间还涂有密封膏7。

22.当本实用新型的金属外模和砂型内模组合成异型轧辊铸造模具后,经离心浇铸后可获得近终成型的异型轧辊毛坯,加工量极少,比传统的锻造毛坯或铸造毛坯节约大量的材料和能源。

23.本实用新型在制备单重较大的异型轧辊时,采用在金属外模内置放1件异型轧辊毛坯的砂型内模,在大型砂型内模中还设置有耐热钢材质的强化骨架8,以保证砂型内模有足够的强度。如图1所示,铸造模具分为金属外模的筒体1和端盖2以及砂型内模的面沙5和背砂6,其中还设置有强化骨架8,在金属外模与砂型内模之间涂有密封膏7,金属外模的筒体1上设有传动轮3,以与离心机的转动装置接触时使离心铸造模具转动。楔形固定销4使筒体1和端盖2固定连接为一体。采用这种方式可以在浇铸完成后方便地卸开大型模具,取出砂型内模及铸造毛坯及时入炉进行退火或进行其它处理。

24.由于钢管及冷弯型钢轧辊属非圆柱形的变直径异型轧辊,当制备单件重量较小的钢管及冷弯型钢异型轧辊毛坯时,采用在金属外模内置放多件异型轧辊毛坯砂型内模的方案。如图2所示,金属外模的筒体1及端盖2为一体结构,沿轴向一分为二,图2中的筒体1含端盖2,可以方便的放入砂型内模。一分为二的两件筒体含端盖的结合部分设置有配合止口,可以准确固定位置并具有密封性。筒体1上设有若干个传动轮3以与离心机的转动装置接触并使离心铸造模具转动。一分为二的两件筒体含端盖的结合部分可以采用楔形固定销4或其它形式来固定。如图2所示,每件轧辊的砂型内模可以由多个砂型内模进行组合时,对于制备单件及重量小的异型轧辊非常方便,可节约多个铸造模具的制备材料和制备时间。

25.实施例1

26.实施例1为制造φ250无缝钢管机组用辊式矫直机轧辊,辊长660mm,最大外径ф572mm、最小外径ф480mm、内孔直径ф240mm,成品重量806kg/件。本实施例的砂型内模的面沙5选择石墨颗粒,背沙6选择纯铁颗粒,面沙和背沙中加入常规用量的树脂和固化剂以进行凝固。

27.参照图1的离心铸造模具结构示意图,采用在金属外模内置放1件异型轧辊的毛坯砂型内模的方案。金属外模如图1所示分为筒体1和端盖2两个主要部分。筒体1上设有传动轮3,与离心机的转动装置接触使离心铸造模具转动。金属外模的内孔设置为多边形,以有效的防止金属外模与砂型内模产生相对运动。楔形固定销4使筒体1和端盖2的连接固定为

一密封体。其中,在砂型内模中设置了耐热钢强化骨架8,以及在金属外模与砂型内模之间涂上了密封膏7。砂型内模面砂5的厚度60mm。

28.本实施例的矫直机轧辊毛坯重量为926kg/件,加工至成品时的出品率为87%。采用静铸法时毛坯重量为990kg/件,加工至成品时的出品率为81.4%,浇、冒口重量为514kg/件,采用本实用新型生产每件毛坯可节材578kg和冶炼能源,节能节材效果显著。经装机使用效果寿命较原静铸产品提高3%以上。

29.实施例2

30.实施例2为制造φ180无缝钢管机组用张力减径机轧辊,辊长160mm,最大外径ф360mm、最小外径ф340mm、内孔直径ф160mm,成品重量70kg/件。

31.参照图2的离心铸造模具结构示意图,本实施例由10件尺寸相同的铸造模具砂型内模组合而成,如图2所示的金属外模,筒体1及端盖2为一体,沿轴向一分为二,如图2中的筒体1含端盖2,采用分体式组合铸造模具可以方便的放入10个砂型内模。在筒体1上设置有配合止口,准确地固定位置并具有很好的密封性。筒体1上设有若干个传动轮3,将与离心机的转动装置接触使离心铸造模具转动。

32.本实施例金属外模的内孔为多边形,如图3、图4所示,以防止金属外模与砂型内模产生相对运动。本实施例砂型内模的面沙5选择石墨颗粒,背沙6选择纯铁颗粒,加入常规用量的树脂和固化剂。在金属外模与砂型内模以及各个砂型内模之间涂上密封膏。砂型内模面砂5的厚度为50mm。

33.本实施例2的10件张力减径机轧辊毛坯总重量为840kg,加工至成品时的出品率为83.3%。静铸法生产毛坯总重量930kg,同时浇冒系统用钢水474kg,合计节材564kg。如离心铸造成厚壁钢管的10件毛坯重量为1384kg,合计节材可达到544kg。节能节材效果非常显著。使用寿命也较原静铸产品提高5%以上。

34.上述实施例充分说明采用本实用新型异型轧辊离心铸造模具所铸造的毛坯,相比传统的静铸法和离心铸造法可节约大量材料,还可保证异型轧辊的性能以及加工后的轧辊质量,具有良好的社会和经济效益,并具有广泛地全面推广应用前景。

35.本实用新型的异型轧辊离心铸造模具可适用于包括焊接钢管和热轧无缝钢管两大品类及冷弯型钢所需的多种规格、形状、批量的非标异型轧辊实施近终成形的高质量毛坯铸造,适应材料的范围非常广泛。

36.以上仅详细描述了本实用新型的优选实施方式,但本实用新型并不限于此。在本实用新型的技术构思范围内,对本实用新型技术方案所进行的各种改进或组合,应被视为在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。