1.本发明涉及医疗器械制造材料技术领域,具体涉及一种导管泵马达转子表面耐腐蚀涂层及其制备工艺。

背景技术:

2.心力衰竭是严重威胁人类生命的疾病,全世界每年约有1/5的心脏病患者最终会发展为心力衰竭。当传统的药物治疗有一定的局限性,不能达到满意疗效,心脏移植又面临供体缺乏,术后排斥反应困难的时候,研究学者们提出利用机械装置来帮助心脏恢复的方法开发出了心室辅助装置。心室辅助装置是一种将血液由静脉系统或心脏系统引出直接泵入动脉系统部分或全部代替心室做功的人工机械装置。

3.导管泵作为心室辅助装置的一种,可通过股动脉穿刺将其送入到左心室合适位置然后驱动机构开始工作,将左心室血液送到主动脉中,辅助血液循环。导管泵主要包括猪尾管、血液流入口、套管、血液流出口、马达、导管等部件,其中,马达包括马达壳体、定子、线圈绕组、转子、转轴、轴承等部件,如图1和图2所示。为了避免血液通过马达开口流入到马达内部发生血栓等情况导致马达故障停止工作,通常采用在转子和线圈之间缝隙通入高压流体,以阻碍血液流入马达内部。通入的流体一般为生理盐水或葡萄糖溶液,会对转子表面有一定的腐蚀性,当转子腐蚀程度过高,转子停止转动,马达停止工作。

4.为降低流体对转子的腐蚀,通常会在转子表面设有防腐蚀涂层。申请人已于前期提出专利号为cn202110809571x,专利名称为用于导管泵转子表面的耐腐蚀涂层的制备方法的发明专利申请,在该专利中,在转子表面设有合金羟基磷灰石复合涂层,以增强转子的耐腐蚀性能,该复合涂层可使转子正常工作10日以上。为解决转子耐腐蚀问题,申请人经过长时间研究,探索不同方案,现提出另一种用于导管泵马达转子表面的耐腐蚀涂层。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种导管泵马达转子表面耐腐蚀涂层及其制备工艺,该涂层具有优异的防腐蚀性能,能使转子正常工作达15日以上。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:

9.一种导管泵马达转子表面耐腐蚀涂层,该涂层为复合涂层,包括在转子表面从内向外依次附着的类金刚石涂层(dlc涂层)和聚对二氯甲苯涂层。优选的,类金刚石涂层为氟掺杂类金刚石涂层。

10.通过实验我们发现,在由钕铁硼材料制成的转子表面镀常规的金属镍层,镍层与基体的结合力较差,容易在转子高速旋转的情况下发生开裂与剥落,而使用镀贵金属层的成本相对较高。dlc涂层具有良好的生物相容性,且涂层厚度可以控制在0.5-3um,通过磁控溅射镀膜技术在转子基体表面沉积dlc层,具有良好的膜基结合力,使涂层不易开裂,脱落;

此外dlc涂层强度高、耐磨性优越,可以为刚性好但易碎的钕铁硼转子提供保护。

11.由于转子是由铷硼铁材料经烧结压制而成的,其表存在诸多气孔,而dlc涂层无法完全覆盖气孔,水可以从这些气孔进入转子内部,由内而外的腐蚀转子,基于此,在dlc涂层表面沉积聚对二氯甲苯涂层,聚对二氯甲苯涂层为有机层,结构致密,可以有效的隔绝水和空气的侵蚀,且两者之间的附着力较高,明显优于镍层或其他金属层与聚对二氯甲苯涂层的结合力。

12.上述复合涂层的制备工艺包括以下步骤:

13.1)转子基体表面处理:在制备涂层时,转子为无磁状态,先将转子基体表面进行清洁、除油、超声清洗干净,烘干后将转子基体放入镀膜设备炉腔中;

14.2)沉积类金刚石层:调整炉腔内真空度为3.5-4*10-4

pa,采用磁控溅射镀膜技术,以石墨为靶材,偏压-200v,氩气流量为40-60sccm,溅射频率为20-30hz,靶基距离为35-42cm,轰击时间为4-12min,溅射电流0.8-1.1a,溅射电压为600-700v,向基体表面沉积类金刚石涂层,类金刚石涂层厚度为0.5-3um,优选的为1um,沉积完成后,炉冷至35℃以下,在取出进行空冷至室温;

15.3)沉积聚对二氯甲苯涂层:将带有类金刚石涂层的基体放入聚对二氯甲苯镀膜机沉积室中,升华室中加入一氯取代二聚对二甲苯粉体,调整沉积室内压强为3-5pa,升华室温度为190-200℃,裂解温度为650-710℃,沉积时间为45-65min,向类金刚石涂层表面沉积聚对二氯甲苯涂层,聚对二氯甲苯涂层厚度为6-12um,优选的为10um。

16.4)对复合涂层进行热处理:将带有复合涂层的转子基体升温至80-100℃,保温1-3h后以20-30℃/h降温速率将温度降至室温后取出。经热处理后的复合涂层,结构更为致密有序,层间结合力更好。

17.进一步的,步骤2)中,向炉腔内通入cf4气体,流量比ar:cf4=10:1,向基体表面沉积氟掺杂类金刚石涂层。

18.进一步的,步骤2)中,溅射频率为30hz,靶基距离为40cm,轰击时间为7min,溅射电流0.8a,溅射电压为650v。

19.进一步的,步骤3)中,沉积室内压强为4pa,升华室温度为200℃,裂解温度为700℃,沉积时间为55min。

20.在dlc涂层沉积过程中,磁控溅射镀膜工艺的相关工艺参数对dlc层质量有较大影响。dlc涂层是由sp2键和sp3键杂化的碳原子混合组成的,两者的含量随着工艺参数的不同而变化,在本发明的工艺参数下的c离子的离化程度和入射离子的能量可以使得c离子注入到转子基体的亚表层,在基体局部密度增加,引起原子键的重组,形成sp3键,有利于提高膜基结合力以及涂层强度,同时又不使能量过大导致沉积层剩余能量过多转化成热能,使涂层向石墨化转变,sp3键转变为sp2键,涂层强度降低。

21.向炉腔内通入cf4气体,引入f元素,使dlc涂层中包含f、-cf、-cf2、-cf3等,既可以提高dlc涂层的疏水性,由于改变了涂层中c键的成键方式、sp

3-c/sp

2-c比值大小以及降低涂层表面能大小,进而可以缓解涂层内部应力,提高涂层与基体表面结合力。

22.(三)有益效果

23.本发明提供了一种导管泵马达转子表面耐腐蚀涂层及其制备工艺,通过在转子表面依次镀有类金刚石涂层和聚对二氯甲苯复合涂层,极大增强了转子基体强度、耐磨性以

及耐腐蚀性,避免因盐水或葡萄糖溶液等流体造成转子腐蚀使转子停止转动,提高导管泵使用寿命。

附图说明

24.为了更清楚地说明本发明现有技术中的技术方案,下面将对现有技术描述中所需要使用的附图作简单地介绍。

25.图1现有技术中导管泵示意图;

26.图2现有技术中的马达a-a纵向剖视图;

27.图3实施例4中转子外观表面;

28.图4试验1对比例3中转子外观表面;

29.图5试验1对比例4中转子外观表面。

30.图中:1-导管、2-马达、3-血液流出口、4-套管、5-血液流入口、6-猪尾管、2.1-马达壳体及内腔绝缘层、2.2-线圈、2.3-定子、2.4-转子、2.5-转轴、7-涂层。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1:

33.一种导管泵马达转子表面耐腐蚀涂层,该涂层为复合涂层,包括在转子表面从内向外依次附着的dlc涂层和聚对二氯甲苯涂层。

34.上述复合涂层的制备工艺包括以下步骤:

35.1)转子基体表面处理:在制备涂层时,转子为无磁状态,先将转子基体表面进行清洁、除油、超声清洗干净,烘干后将转子基体放入镀膜设备炉腔中;

36.2)沉积类金刚石层:调整炉腔内真空度为3.7-4*10-4

pa,采用磁控溅射镀膜技术,以石墨为靶材,偏压-200v,氩气流量为55sccm,溅射频率为20hz,靶基距离为42cm,轰击时间为4min,溅射电流0.8a,溅射电压为600v,向基体表面沉积类金刚石涂层,涂层厚度为0.5um,沉积完成后,炉冷至35℃以下,在取出进行空冷至室温;

37.3)沉积聚对二氯甲苯涂层:将带有类金刚石涂层的基体放入聚对二氯甲苯镀膜机沉积室中,升华室中加入一氯取代二聚对二甲苯粉体,调整沉积室内压强为5pa,升华室温度为200℃,裂解温度为710℃,沉积时间为65min,向类金刚石涂层表面沉积聚对二氯甲苯涂层,涂层厚度为12um。

38.4)对复合涂层进行热处理:将带有复合涂层的转子基体升温至100℃,保温2h后以30℃/h降温速率将温度降至室温后取出。

39.实施例2:

40.一种导管泵马达转子表面耐腐蚀涂层,该涂层为复合涂层,包括在转子表面从内向外依次附着的dlc涂层和聚对二氯甲苯涂层。

41.上述复合涂层的制备工艺包括以下步骤:

42.1)转子基体表面处理:在制备涂层时,转子为无磁状态,先将转子基体表面进行清洁、除油、超声清洗干净,烘干后将转子基体放入镀膜设备炉腔中;

43.2)沉积类金刚石层:调整炉腔内真空度为3.8*10-4

pa,采用磁控溅射镀膜技术,以石墨为靶材,偏压-200v,氩气流量为40sccm,溅射频率为25hz,靶基距离为35cm,轰击时间为12min,溅射电流1.1a,溅射电压为700v,向基体表面沉积类金刚石涂层,类金刚石涂层厚度为3um,沉积完成后,炉冷至35℃以下,在取出进行空冷至室温;

44.3)沉积聚对二氯甲苯涂层:将带有类金刚石涂层的基体放入聚对二氯甲苯镀膜机沉积室中,升华室中加入一氯取代二聚对二甲苯粉体,调整沉积室内压强为3pa,升华室温度为190℃,裂解温度为660℃,沉积时间为45min,向类金刚石涂层表面沉积聚对二氯甲苯涂层,聚对二氯甲苯涂层厚度为6um。

45.4)对复合涂层进行热处理:将带有复合涂层的转子基体升温至95℃,保温2h后以20℃/h降温速率将温度降至室温后取出。

46.实施例3:

47.一种导管泵马达转子表面耐腐蚀涂层,该涂层为复合涂层,包括在转子表面从内向外依次附着的dlc涂层和聚对二氯甲苯涂层。

48.上述复合涂层的制备工艺包括以下步骤:

49.1)转子基体表面处理:在制备涂层时,转子为无磁状态,先将转子基体表面进行清洁、除油、超声清洗干净,烘干后将转子基体放入镀膜设备炉腔中;

50.2)沉积类金刚石层:调整炉腔内真空度为3.5*10-4

pa,采用磁控溅射镀膜技术,以石墨为靶材,偏压-200v,氩气流量为60sccm,溅射频率为30hz,靶基距离为37cm,轰击时间为10min,溅射电流0.9a,溅射电压为680v,向基体表面沉积类金刚石涂层,类金刚石涂层厚度为2um,沉积完成后,炉冷至35℃以下,在取出进行空冷至室温;

51.3)沉积聚对二氯甲苯涂层:将带有类金刚石涂层的基体放入聚对二氯甲苯镀膜机沉积室中,升华室中加入一氯取代二聚对二甲苯粉体,调整沉积室内压强为5pa,升华室温度为195℃,裂解温度为680℃,沉积时间为50min,向类金刚石涂层表面沉积聚对二氯甲苯涂层,聚对二氯甲苯涂层厚度为8um。

52.4)对复合涂层进行热处理:将带有复合涂层的转子基体升温至80℃,保温3h后以25℃/h降温速率将温度降至室温后取出。

53.实施例4:

54.一种导管泵马达转子表面耐腐蚀涂层,该涂层为复合涂层,包括在转子表面从内向外依次附着的dlc涂层和聚对二氯甲苯涂层。

55.上述复合涂层的制备工艺包括以下步骤:

56.1)转子基体表面处理:在制备涂层时,转子为无磁状态,先将转子基体表面进行清洁、除油、超声清洗干净,烘干后将转子基体放入镀膜设备炉腔中;

57.2)沉积类金刚石层:调整炉腔内真空度为4*10-4

pa,采用磁控溅射镀膜技术,以石墨为靶材,偏压-200v,氩气流量为50sccm,溅射频率为30hz,靶基距离为40cm,轰击时间为7min,溅射电流0.8a,溅射电压为650v,向基体表面沉积类金刚石涂层,类金刚石涂层厚度为1um,沉积完成后,炉冷至35℃以下,在取出进行空冷至室温;

58.3)沉积聚对二氯甲苯涂层:将带有类金刚石涂层的基体放入聚对二氯甲苯镀膜机

沉积室中,升华室中加入一氯取代二聚对二甲苯粉体,调整沉积室内压强为4pa,升华室温度为200℃,裂解温度为700℃,沉积时间为55min,向类金刚石涂层表面沉积聚对二氯甲苯涂层,聚对二氯甲苯涂层厚度为10um。

59.4)对复合涂层进行热处理:将带有复合涂层的转子基体升温至90℃,保温2h后以20℃/h降温速率将温度降至室温后取出。

60.实施例5:

61.一种导管泵马达转子表面耐腐蚀涂层,该涂层为复合涂层,包括在转子表面从内向外依次附着的氟掺杂类金刚石涂层和聚对二氯甲苯涂层。

62.上述复合涂层的制备工艺包括以下步骤:

63.1)转子基体表面处理:在制备涂层时,转子为无磁状态,先将转子基体表面进行清洁、除油、超声清洗干净,烘干后将转子基体放入镀膜设备炉腔中;

64.2)沉积类金刚石层:调整炉腔内真空度为4*10-4

pa,采用磁控溅射镀膜技术,以石墨为靶材,偏压-200v,氩气流量为50sccm,溅射频率为30hz,靶基距离为40cm,轰击时间为7.5min,溅射电流0.8a,溅射电压为650v,向炉腔内通入cf4气体,流量比ar:cf4=10:1,向基体表面沉积氟掺杂类金刚石涂层,氟掺杂类金刚石涂层厚度为1.3um,沉积完成后,炉冷至35℃以下,在取出进行空冷至室温;

65.3)沉积聚对二氯甲苯涂层:将带有类金刚石涂层的基体放入聚对二氯甲苯镀膜机沉积室中,升华室中加入一氯取代二聚对二甲苯粉体,调整沉积室内压强为4pa,升华室温度为200℃,裂解温度为700℃,沉积时间为55min,向类金刚石涂层表面沉积聚对二氯甲苯涂层,聚对二氯甲苯涂层厚度为10um。

66.4)对复合涂层进行热处理:将带有复合涂层的转子基体升温至90℃,保温2h后以20℃/h降温速率将温度降至室温后取出。

67.对比例1:

68.在和实施例1-5相同材质与结构的转子基体表面采用常规方法镀金属镍层,镍层厚度为3um。

69.对比例2:

70.在和实施例1-5相同材质与结构的转子基体表面采用实施例2制备工艺中的步骤2)镀dlc层,dlc层厚度为3um。

71.对比例3:

72.在对比例1制备的镍层表面采用实施例2制备工艺中的步骤3)镀聚对二氯甲苯层,聚对二氯甲苯层厚度为6um。

73.对比例4:

74.在和实施例1-5相同材质与结构的转子基体表面采用实施例2制备工艺中的步骤3)镀聚对二氯甲苯层,聚对二氯甲苯层厚度为6um。

75.试验1:盐水浸泡试验

76.试验方法:将实施例1-5及对比例1-4制备的带有涂层的转子,分别放入浓度为5%体积为300ml的盐水中在常温下浸泡,观察转子表面腐蚀情况并记录,结果如表1所示。

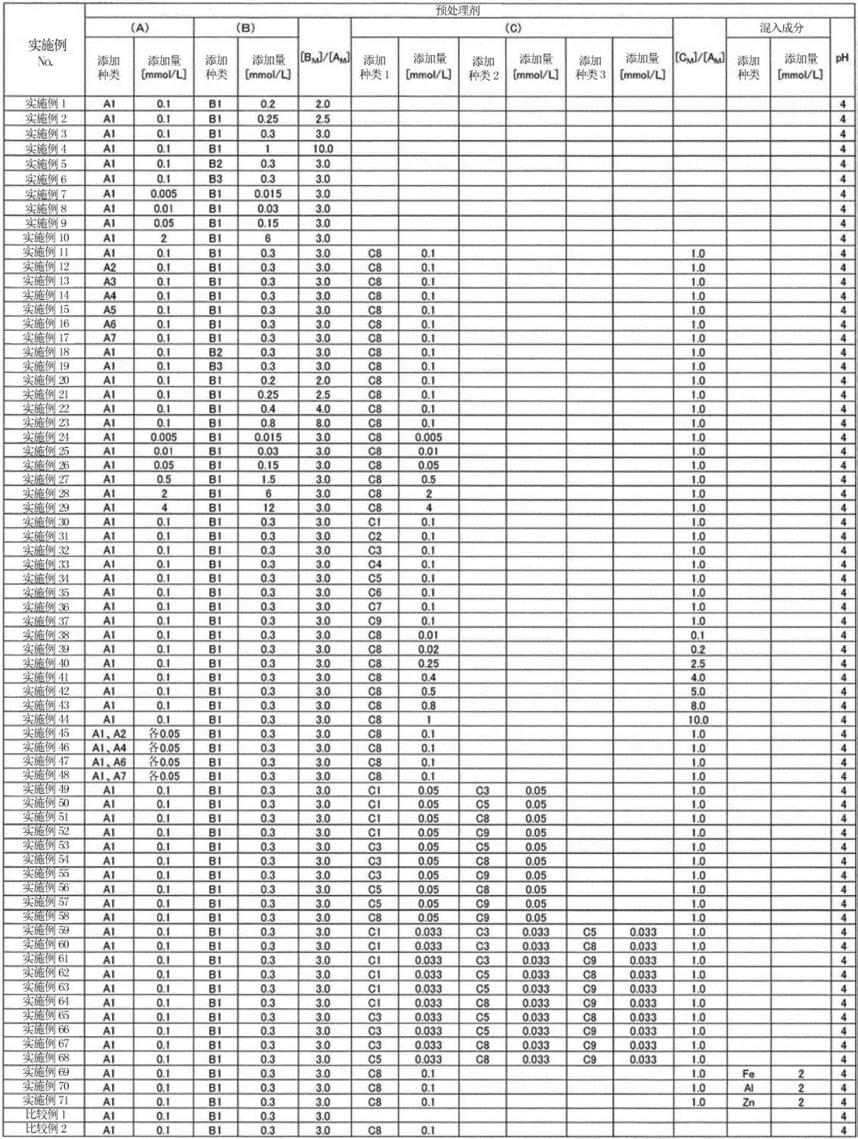

77.表1:

[0078][0079][0080]

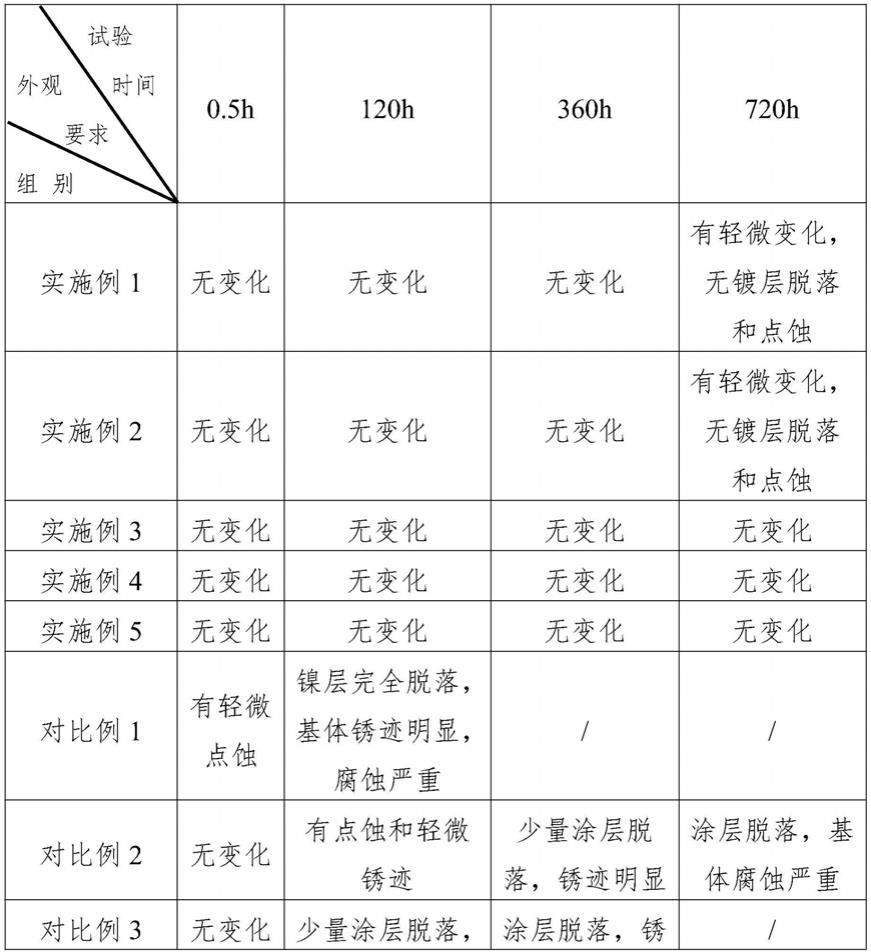

从表1中可以看出:本发明复合涂层在浓度为5%的盐水浸泡下,可以保持720h内涂层不脱落,基体不发生腐蚀,其中实施例4中转子经盐水浸泡720h后外观如附图3所示,从图3中可以看出,转子经盐水浸泡720h后,表面无明显变化。而单独镀有镍层的转子基体在浓度为5%的盐水浸泡30min即可发生点蚀;在转子表面单独镀dlc层或单独镀聚对二氯甲苯涂层或在镍层表面镀聚对二氯甲苯涂层,在浸泡5天后就会发生点蚀或出现锈迹,且涂层有脱落现象出现。对比例3中转子基体表面如图4所示,对比例4中转子基体表面如图5所示。

[0081]

试验2:转子转动状态下导管泵寿命测试。

[0082]

将分别采用实施例1-5及对比例1-4方法制备出的带有复合涂层的转子经充磁后与线圈绕组、泵壳体、叶轮、导管等部件组装成导管泵系统,统一将转子转速调整为33000r/min,生理盐水流体流速调整为188.5mm/s,记录导管泵工作时间,结果如表2所示。

[0083]

表2:

[0084][0085][0086]

由表2中可看出,实施例1-5中的转子抗腐蚀性明显提高,但并未达到试验1中转子抗腐蚀能力30天以上,原因是导管泵在工作中,由于转子转动带来的震动以及转轴与轴承之间的摩擦产生的热量等会加快转子的腐蚀速率,因此达不到理论上的最大抗腐蚀效果。

[0087]

导管泵是一种用于在紧急情况下、血液动力学稳定的严重冠状动脉疾病患者的临时性心室辅助装置,现有的临时性心室辅助装置工作时间仅能达到5-6天,因此延长导管泵的使用时间为提高患者生存率提供了可能,具有重大现实意义。

[0088]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。