预处理剂和化学转化处理剂

1.本技术是申请日为2018年7月20日、申请号为201880066953.4、发明名称为“预处理剂和化学转化处理剂”的发明申请的分案申请。

技术领域

2.本发明涉及一种金属材料的表面的预处理或在金属材料的表面上形成化学转化膜的化学转化处理的预处理中所使用的预处理剂、化学转化处理剂、具有由上述预处理剂形成的膜和/或由上述化学转化处理剂形成的化学转化膜的金属材料及其制备方法以及具有化学转化膜和涂膜的金属材料及其制备方法。

背景技术:

3.过去,为了提高金属材料的耐腐蚀性而开发出各种化学转化处理剂(chemical conversion treatment agent)和基底处理剂。例如,在专利文献1中提出有涉及以锆为主要成分的金属表面处理剂的溶液组合物的技术。

4.在先技术文献

5.专利文献

6.专利文献1:日本特开2009-41077号公报

技术实现要素:

7.(发明所要解决的问题)

8.然而,就具有用专利文献1中记载的溶液组合物来处理金属表面上之后得到的化学转化膜的金属材料而言,即使通过涂覆而形成涂膜也存在在该涂覆金属材料的边缘部显示不出充分的耐腐蚀性的情况和涂膜的粘附性并不充分的情况。另外,随金属材料的种类而存在得不到具有充分的耐腐蚀性的化学转化膜的情况和涂膜在该化学转化膜上的粘附性并不充分的情况。于是,本发明的目的在于提供一种在涂覆金属材料中示出优良的耐腐蚀性且可示出优良的涂膜粘附性的金属表面处理剂、使用该金属表面处理剂的金属表面处理方法等技术。更具体地、本发明的目的在于提供一种在已形成涂膜的情况下能够提高边缘的毛刺部的耐腐蚀性且能够提高与涂膜的粘附性的、可形成化学转化膜的化学转化处理的预处理剂、使用该预处理剂的化学转化处理的预处理方法等技术。进而,本发明的目的在于还提供一种有用于适用该预处理方法的金属材料的制备方法且能够带来优良的耐腐蚀性而与金属材料的种类无关的化学转化处理剂、使用该化学转化处理剂的化学转化处理方法等技术。

9.(用于解决问题的方案)

10.本发明人为了解决上述问题而进行了深入研究,结果发现在对于金属材料的表面或表面上进行化学转化处理之前使用特定的预处理剂而进行预处理,则具有化学转化处理后形成的涂膜的金属材料在边缘处的毛刺部具有优良的耐腐蚀性,且该涂膜具有优良的粘附性。另外,发现使用特定的金属表面处理剂,则有用于适用上述预处理的金属材料的制备

方法且能够带来优良的耐腐蚀性而与金属材料的种类无关。以至于本发明人完成本发明。

11.即、本发明提供以下方案(i)~(

ⅹⅶ

)。

12.(i)一种预处理剂,其为金属材料的表面的预处理或在金属材料的表面上形成化学转化膜的化学转化处理的预处理中所使用的预处理剂,所述预处理剂将包含选自锆、钛、钒以及铝中的至少一种金属元素的金属醇盐(a)和选自甲磺酸、乙磺酸、羟基甲磺酸以及羟基乙磺酸中的至少一种磺酸(b)混合而成。

13.(ⅱ)根据上述(i)所述的预处理剂,混合有至少一种具有烷氧基硅烷基的有机硅烷化合物(c)。

14.(ⅲ)一种金属材料的制备方法,包括使上述(i)或(ⅱ)所述的预处理剂接触于金属材料的表面或表面上的预处理工序。

15.(ⅳ)根据上述(ⅲ)所述的金属材料的制备方法,进一步包括在上述预处理工序之后在金属材料的表面上形成化学转化膜的化学转化处理工序。

16.(

ⅴ

)一种金属材料,具有通过上述(ⅳ)所述的制备方法而得到的化学转化膜。

17.(ⅵ)一种涂覆金属材料的制备方法,在上述(ⅳ)所述的化学转化处理工序之后,进一步包括对金属材料进行涂覆的涂覆工序。

18.(ⅶ)一种涂覆金属材料,在上述(

ⅴ

)所述的具有化学转化膜的金属材料的表面上具有涂膜。

19.(

ⅷ

)一种化学转化处理剂,将锆醇盐(a)和含锆的离子的供给源(b)混合而成,ph为1.5以上且6.5以下。

20.(

ⅸ

)根据(

ⅷ

)所述的化学转化处理剂,进一步混合含氟的离子的供给源(c)而成。

21.(

ⅹ

)根据(

ⅷ

)或(

ⅸ

)所述的化学转化处理剂,其中,锆醇盐(a)的锆换算摩尔浓度(am)与含锆的离子的供给源(b)的锆换算摩尔浓度(bm)之比[am/bm]为0.01以上且10以下。

[0022]

(

ⅺ

)根据(

ⅷ

)~(

ⅹ

)中任一项所述的化学转化处理剂,进一步混合具有烷氧基硅烷基的有机硅烷化合物(d)而成。

[0023]

(

ⅻ

)根据(

ⅷ

)~(

ⅺ

)中任一项所述的化学转化处理剂,进一步混合选自硝酸根离子和硫酸根离子中的至少一种离子的供给源(f)而成。

[0024]

(

ⅹⅲ

)一种具有化学转化膜的金属材料的制备方法,包括使(

ⅷ

)~(

ⅻ

)中任一项所述的化学转化处理剂接触于金属材料的表面或表面上的化学转化处理工序。

[0025]

(

ⅹⅳ

)根据(

ⅹⅲ

)所述的制备方法,包括在上述化学转化处理工序之前使(i)或(ⅱ)所述的预处理剂接触于金属材料的表面或表面上的预处理工序。

[0026]

(

ⅹⅴ

)一种金属材料,具有通过(

ⅹⅲ

)或(

ⅹⅳ

)所述的制备方法而形成的化学转化膜。

[0027]

(

ⅹⅵ

)一种涂覆金属材料的制备方法,在(

ⅹⅲ

)或(

ⅹⅳ

)所述的化学转化处理工序之后,进一步包括对金属材料进行涂覆的涂覆工序。

[0028]

(

ⅹⅶ

)一种涂覆金属材料,在(

ⅹⅴ

)所述的具有化学转化膜的金属材料的表面上具有涂膜。

[0029]

(发明效果)

[0030]

根据本发明,能够提供一种在已形成涂膜的情况下能够提高边缘的毛刺部的耐腐蚀性且能够提高与涂膜的粘附性的可形成化学转化膜的化学转化处理的预处理剂、使用该

预处理剂的化学转化处理的预处理方法等技术。

[0031]

另外,还能够提供一种有用于适用该预处理方法的金属材料的制备方法且能够带来优良的耐腐蚀性而与金属材料的种类无关的化学转化处理剂、使用该化学转化处理剂的金属表面处理方法等技术。

具体实施方式

[0032]

涉及本发明实施方式的预处理剂是一种金属材料的表面的预处理或在金属材料的表面上形成化学转化膜的化学转化处理的预处理中所使用的预处理剂,该预处理剂将包含选自锆、钛、钒以及铝中的至少一种金属元素的金属醇盐(a)和选自甲磺酸、乙磺酸、羟基甲磺酸以及羟基乙磺酸中的至少一种磺酸(b)混合而成。

[0033]

以下,对于涉及本实施方式的预处理剂、其制备方法、利用预处理剂的金属材料的预处理方法、预处理后的化学转化处理方法、具有通过化学转化处理方法来形成的化学转化膜的金属材料、使用于化学转化处理方法的化学转化处理剂等进行说明。此外,本发明可以在包括其要旨的范围内任意变更,并不仅仅限定于下述的实施方式。

[0034]

1.预处理剂

[0035]

涉及本实施方式的预处理剂可以是在液体介质中混合包含选自锆、钛、钒以及铝中的至少一种金属元素的金属醇盐(a)和选自甲磺酸、乙磺酸、羟基甲磺酸以及羟基乙磺酸中的至少一种磺酸(b)而成的预处理剂,但也可以是进一步混合其它成分而成的预处理剂。作为其它成分,可举出例如具有烷氧基硅烷基(alkoxysilyl)的有机硅烷化合物(c)、ph调节剂、调节被处理物的润湿性的表面活性剂、称为消泡剂的表面活性剂等的添加剂。

[0036]

包含选自锆、钛、钒以及铝中的至少一种金属元素的金属醇盐(a)(以下,也简称为金属醇盐(a))中所含的金属元素选自由锆、钛、钒以及铝组成的组中,其中,金属元素可以是一种金属元素,也可以是两种以上的金属元素。作为两种以上的金属元素的组合,可举出例如锆和钛、锆和钒、锆和铝、钛和钒、钛和铝、钒和铝、锆和钛和钒、锆和钛和铝、钛和钒和铝、锆和钛和钒和铝等。此外,预处理剂中的金属醇盐(a)可以是原来的形态,可以是金属醇盐(a)水解后的水解产物的形态,也可以是该水解产物缩聚后的缩聚物的形态,多种形态并存亦可。

[0037]

金属醇盐(a)是具有金属原子和烷氧基的氧原子键合的结构的物质,其可以是在一个分子内具有两种以上金属元素的结构,在该情况下,可以是相同的金属元素,也可以是不同的金属元素。此外,上述烷氧基的烃基优选为碳原子数为1个以上且10个以下的烃基,更优选为碳原子数为2个以上且8个以下的烃基。作为金属醇盐(a),可举出例如四丙氧基锆、四异丙氧基锆(zirconium tetraisopropoxide)、四正丙氧基锆、四正丁氧基锆、甲氧基钛、乙氧基钛、四异丙氧基钛、四正丁氧基钛、丁氧基钛二聚体、四-2-乙基己氧基钛、三异丙氧基氧化钒(v)、丁氧基钒、三乙氧基氧化钒(v)、异丙氧基铝、叔丁氧基铝、三仲丁氧基铝等,但不限定于它们。这些化合物可以单独使用一种,也可以组合两种以上而使用。

[0038]

在预处理剂中混合的金属醇盐(a)的量不特别限制,但以金属换算摩尔浓度计通常为0.01mmol/l以上,优选为0.05mmol/l以上。另外,通常为2.0mmol/l以下。

[0039]

作为选自甲磺酸、乙磺酸、羟基甲磺酸以及羟基乙磺酸中的至少一种磺酸(b)(以下,也称为磺酸成分(b)),可以单独使用选自上述磺酸中的一种磺酸,还可以组合使用选自

上述磺酸中的两种以上的磺酸。

[0040]

在将金属醇盐(a)的金属换算摩尔浓度设为[am]并将在预处理剂中混合的磺酸的摩尔浓度设为[bm]时,它们的摩尔浓度比[bm]/[am]优选为2.0以上,更优选为2.5以上。此外,通过[bm]/[am]为2.0以上,即可抑制在预处理剂中产生沉淀物。另外,[bm]/[am]的上限值并不特别限定,但从预处理剂的成本的观点出发,优选为10.0以下。

[0041]

预处理剂优选包含一种以上具有烷氧基硅烷基的有机硅烷化合物(c)(以下,也称为有机硅烷化合物(c))。预处理剂中的有机硅烷化合物(c)可以是原来的形态,可以是有机硅烷化合物(c)水解后的水解产物的形态,可以是该水解产物缩聚后的缩聚物的形态,也可以是金属醇盐(a)水解后的水解产物和有机硅烷化合物(c)水解后的水解产物共聚而成的共聚物(交替共聚物、无规共聚物、嵌段共聚物、接枝共聚物等)的形态,多种形态并存亦可。作为有机硅烷化合物(c),只要是在分子内具有烷氧基硅烷基的有机硅烷化合物则并不特别限制。有机硅烷化合物(c)可以具有乙烯基、缩水甘油基、苯乙烯基、甲基丙烯酸类基、丙烯酸类基(acrylic)、氨基、脲基、巯基、异氰酸酯基等而作为其它官能团。从涂膜粘附性和耐腐蚀性的观点出发,优选使用具有烷氧基硅烷基且在分子内具有氨基、缩水甘油基的有机硅烷化合物。

[0042]

作为有机硅烷化合物(c),只要是在分子内具有烷氧基硅烷基的化合物则不特别限制,但在例如在有机硅烷化合物(c)中具有缩水甘油基的情况下,可举出3-环氧丙氧基丙基甲基二甲氧基硅烷、3-环氧丙氧基丙基二甲基甲氧基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基乙基二乙氧基硅烷、3-环氧丙氧基丙基二乙基乙氧基硅烷、3-环氧丙氧基丙基三乙氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷等。在有机硅烷化合物(c)中具有氨基的情况下,可举出n-2-(氨基乙基)-3-氨基丙基二甲基甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷、n-2-(氨基乙基)-3-氨基丙基二乙基乙氧基硅烷、n-2-(氨基乙基)-3-氨基丙基乙基二乙氧基硅烷、n-2-(氨基乙基)-3-氨基丙基三乙氧基硅烷、3-氨基丙基二甲基甲氧基硅烷、3-氨基丙基甲基二甲氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基二乙基乙氧基硅烷、3-氨基丙基乙基二乙氧基硅烷、3-氨基丙基三乙氧基硅烷、n-苯基-3-氨基丙基三甲氧基硅烷、3-三乙氧基硅烷基-n-(1,3-二甲基-亚丁基)丙胺等。作为其它有机硅烷化合物(c),可举出原硅酸四甲酯、原硅酸四乙酯、甲基三甲氧基硅烷、二甲基二甲氧基硅烷、三甲基甲氧基硅烷、三甲基乙氧基硅烷、二甲基二乙氧基硅烷、乙基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、对苯乙烯基三甲氧基硅烷、3-丙烯酰氧基丙基三甲氧基硅烷、苯基三乙氧基硅烷、苯基三甲氧基硅烷、己基三甲氧基硅烷、己基三乙氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基甲基二乙氧基硅烷、3-甲基丙烯酰氧基丙基三乙氧基硅烷、3-丙烯酰氧基丙基三甲氧基硅烷、3-巯基丙基甲基二甲氧基硅烷、3-巯基丙基三甲氧基硅烷、3-异氰酸酯基丙基三乙氧基硅烷等。这些化合物可以单独使用一种,也可以组合两种以上而使用。

[0043]

在将金属醇盐(a)的金属换算摩尔浓度设为[am]并将在预处理剂中混合的有机硅烷化合物(c)的硅换算摩尔浓度设为[cm]时,[cm]/[am]优选在0.1~10.0的范围内,更优选在0.2~5.0的范围内。

[0044]

预处理剂的ph虽然不特别限制,但优选为1.0以上且12.0以下,更优选为1.5以上且5.0以下。若ph在该范围内,则在利用预处理剂的预处理工序后的化学转化处理工序中能够形成具有更优良的耐腐蚀性的化学转化膜。这里,预处理剂的ph是使用ph计在25℃下对预处理剂进行了测定的值。可以使用ph调节剂以使预处理剂的ph在上述范围内。在需要提高ph的情况下,可以使用的ph调节剂虽然不特别限制,但优选使用例如氢氧化钠的水溶液、氢氧化钾的水溶液、氨水等。另一方面,在需要降低ph的情况下,可以使用的ph调节剂虽然不特别限制,但优选使用例如二氧化碳、硝酸、硫酸、盐酸、乳酸、柠檬酸、酒石酸、甲磺酸、乙磺酸、羟基甲磺酸以及羟基乙磺酸等。此外,这些ph调节剂可以使用一种或两种以上。

[0045]

此外,若使用涉及本实施方式的预处理剂而对金属材料进行预处理,则存在金属材料溶解而金属成分混入预处理剂中的情况。因此,在预处理剂中可以包含含有fe、zn、al、mg等金属元素的成分(例如,金属盐等)。另外,可以同样地混入有在操作上不可避免地混入的成分例如p等。这些成分可以不可避免地混入预处理剂中,也可以有意地包含在预处理剂中。

[0046]

2.预处理剂的制备方法

[0047]

作为预处理剂的制备方法,虽然不特别限制,但通过例如将金属醇盐(a)、磺酸成分(b)适当地混合且其中根据需要将有机硅烷化合物(c)适当地混合而添加在液体介质中,从而能够制备预处理剂。作为液体介质,并不特别限定,但优选为水(去离子水、蒸馏水),也可以进一步包含小于50重量%的低级醇等水混溶性有机溶剂。

[0048]

3.利用预处理剂的金属材料的预处理方法

[0049]

本发明的另一个实施方式还涉及使上述的预处理剂接触于金属材料的表面或表面上的预处理方法。

[0050]

预处理方法包括使涉及本实施方式的预处理剂接触于金属材料的表面或表面上的预处理工序。此外,预处理方法可以在预处理工序之后包括水洗。另外,可以在预处理工序之前包括称为脱脂的去除金属材料的表面上的油成分和附着物的脱脂处理工序。脱脂处理的方法并不特别限定,可以适用公知的方法。在脱脂处理工序之后,可以进行水洗,也可以不进行水洗。

[0051]

作为预处理剂的接触方法,可举出公知的接触方法,例如浸渍处理方法、喷雾处理方法、浇注处理方法或这些方法的组合等处理方法。预处理剂的接触优选在规定的温度下进行一定时间。接触温度通常为5℃以上且60℃以下,优选为10℃以上且50℃以下,但并不特别限制。另外,预处理剂与金属材料的接触时间通常为5秒以上且600秒以下,优选为10秒以上且300秒以下,但并不特别限制。

[0052]

本发明的另一个实施方式还涉及具有化学转化膜的金属材料的制备方法,该方法包括在使上述的预处理剂与金属材料的表面接触或在金属材料的表面上接触之后在金属材料的表面上形成化学转化膜的化学转化处理工序。另外,还涉及通过该制备方法而得到的具有化学转化膜的金属材料。化学转化处理工序只要是形成化学转化膜的处理则并不特别限定,可举出例如锆化学转化处理工序、钛化学转化处理工序、铪化学转化处理工序、钒化学转化处理工序、磷酸铁化学转化处理工序、磷酸锌化学转化处理工序等。上述各种化学转化处理工序可以仅进行1个工序,还可以组合2个以上的工序而依次进行。另外,在将上述2个以上的工序组合多个工序的情况下,可以在各种后工序之后进行水洗,也可以不进行水

洗,还可以省略一部分水洗。此外,作为化学转化处理工序,在进行磷酸锌化学转化处理工序的情况下,还可以在上述预处理工序与磷酸锌化学转化处理工序之间,对于金属材料实施旨在提高磷酸锌化学转化处理的反应性的表面调节处理工序。作为该表面调节处理方法,可以使用公知的方法。

[0053]

化学转化处理工序中的化学转化处理剂的温度或接触时间可以根据化学转化处理工序的种类、化学转化处理剂的浓度等而适当地设定。

[0054]

另外,在将化学转化处理工序组合2个以上的情况下,可以包括上述磷酸铁化学转化处理工序或磷酸锌化学转化处理工序和在通过这些工序而得到的化学转化膜上形成另一个化学转化膜的规定的化学转化处理工序。作为形成另一个化学转化膜的化学转化处理工序,可举出例如锆化学转化处理工序、钛化学转化处理工序、铪化学转化处理工序、钒化学转化处理工序等各种化学转化处理工序。这样,通过进行各种化学转化处理工序中的1个工序或2个不同的化学转化处理工序而能够进一步提高金属材料的耐腐蚀性。

[0055]

本发明的另一个实施方式还涉及涂覆金属材料的制备方法,该方法包括在上述具有化学转化膜的金属材料的表面上进行涂覆的涂覆工序。另外,还涉及在通过上述制备方法而得到的具有化学转化膜的金属材料的表面上具有涂膜的涂覆金属材料。涂覆方法并不特别限定,可以适用公知的方法,例如滚涂、电沉积涂覆(例如,阳离子电沉积涂覆)、喷涂、热喷涂、无气喷涂、静电涂覆(例如,静电粉末涂覆)、辊涂、帘式流涂、刷涂、棒涂、流动浸渍法等方法。此外,在涂覆工序之后可以进行使涂覆的金属材料的表面上的塗料干燥的干燥工序(包括烘烤工序和固化工序)等。另外,在涂覆工序之前可以水洗也可以不水洗具有化学转化膜的金属材料的表面。另外,在涂覆工序之前可以干燥也可以不干燥水洗后的或未水洗的金属材料的表面。

[0056]

作为上述塗料,可举出例如油性塗料、纤维素衍生物塗料、酚醛树脂塗料、醇酸树脂塗料、氨基醇酸树脂塗料、脲树脂塗料、不饱和树脂塗料、乙烯基树脂塗料、丙烯酸树脂塗料、环氧树脂塗料、聚氨酯树脂塗料、硅树脂塗料、氟树脂塗料、防锈漆、防污塗料、粉末塗料、阳离子电沉积塗料、阴离子电沉积塗料、水性塗料、溶剂塗料等公知的塗料。此外,涂覆工序可以使用相同或不同的各种塗料而进行一次涂覆,也可以进行两次以上的涂覆。此外,干燥工序是使涂覆的塗料干燥而固化的处理。作为干燥方法,可举出例如自然干燥、减压干燥、对流型热干燥(例如,自然对流型热干燥、强制对流型热干燥)、辐射型干燥(例如,近红外线干燥、远红外线干燥)、紫外线固化干燥、电子束固化干燥、蒸气干燥、烘烤干燥等干燥方法。此外,这些干燥方法可以实施一种,也可以组合两种以上而实施。

[0057]

作为上述阳离子电沉积涂覆,可以适用公知的方法。例如,可举出作为塗料使用含有胺加合环氧树脂和作为固化成分的嵌段聚异氰酸酯固化剂的阳离子电沉积塗料并在该塗料中浸渍具有化学转化膜的金属材料的方法等。例如,将塗料的温度保持在规定的温度并在搅拌了塗料的状态下使用整流器对具有化学转化膜的金属材料向阴极方向施加电压,由此进行阳离子电沉积涂覆。通过对于这样进行了阳离子电沉积涂覆的上述金属材料实施水洗和烘烤就能够在化学转化膜上形成涂膜。烘烤在规定的温度范围内进行一定时间。具体而言,在170℃下进行20分钟。此外,在适用使用了阳离子电沉积塗料的阳离子电沉积涂覆方法的情况下,例如,在脱脂工序、预处理工序、各种化学转化处理工序等中使用的处理剂中的钠离子浓度以质量基准优选控制为小于500ppm。

[0058]

可以适用公知的方法而作为使用了粉末塗料的喷涂、静电粉末涂覆、流动浸渍法等涂覆方法。作为粉末塗料,可举出例如含有聚酯树脂和作为固化剂的嵌段异氰酸酯固化剂、β-羟烷基酰胺固化剂(例如,参照日本特开2011-88083号公报)或异氰脲酸三缩水甘油酯的粉末涂料。烘烤在规定的温度范围内进行一定时间。具体而言,在150~250℃下进行20分钟。

[0059]

可以适用公知的方法而作为使用了上述溶剂塗料的喷涂、静电涂覆、棒涂等涂覆方法。作为溶剂塗料,可举出例如含有三聚氰胺树脂、丙烯酸类树脂、聚氨酯树脂、聚酯树脂等的树脂和稀释剂等有机溶剂的溶剂塗料。烘烤在规定的温度范围内进行一定时间。具体而言,在130℃下进行20分钟。

[0060]

通过涂覆工序而得到的涂膜可以是单层也可以是多层。在多层的情况下,用于形成各种涂膜的塗料、使用该塗料的涂覆方法、涂覆的金属材料的干燥方法等可以彼此相同也可以互不相同。

[0061]

对于金属材料的种类不特别限定。其例子包括:钢铁材料(例如,冷轧钢板、热轧钢板、黑色材料、酸洗钢板、高强度钢板、工具钢、合金工具钢、球墨铸铁、灰铸铁等);镀层材料,例如镀锌材料(例如,电镀锌、热浸镀锌、含铝镀锌、电镀锌、镀锌镍、镀锌钴、蒸镀锌等)、镀锌合金材料(例如,合金化热浸镀锌、镀zn-al合金、镀zn-al-mg合金、电镀锌合金等)、镀铝材料、镀镍材料、镀锡材料、镀铬材料、镀铬合金材料(例如,镀cr-ni合金等)等;铝材料或铝合金材料(例如,1000系列、2000系列、3000系列、4000系列、5000系列、6000系列、铝铸件、铝合金铸件、压铸材料等);铜材料或铜合金材料;钛材料或钛合金材料;以及镁材料或镁合金材料等。

[0062]

通过上述具有化学转化膜的金属材料的制备方法而能够制备具有化学转化膜的金属材料。作为化学转化膜,可举出例如锆化学转化膜、钛化学转化膜、铪化学转化膜、钒化学转化膜、磷酸铁化学转化膜、磷酸锌化学转化膜等。化学转化膜可以是1层也可以是2层以上。这里,在形成了锆化学转化膜、钛化学转化膜、铪化学转化膜、钒化学转化膜和/或磷酸盐化学转化膜的情况下,就所形成的化学转化膜的质量而言,化学转化膜中的锆、钛、铪或钒在金属材料表面的每单位面积的质量优选为5mg/m2以上且500mg/m2以下,更优选为10mg/m2以上且250mg/m2以下,但不由该范围所限制。在化学转化膜包含两种以上的金属元素(例如,锆、钛、铪、钒等)的情况下,其总量优选在上述范围内。

[0063]

另一方面,在形成了磷酸铁化学转化膜的情况下,就化学转化膜的质量而言,将化学转化膜中的磷作为磷酸铁而换算的质量在金属材料表面的每单位面积优选为0.1g/m2以上且2.0g/m2以下,更优选为0.2g/m2以上且1.5g/m2以下,但不由该范围所限制。在形成了磷酸锌化学转化膜的情况下,化学转化膜的质量在金属材料表面的每单位面积优选为0.5g/m2以上且10g/m2以下,更优选为1.0g/m2以上且7.0g/m2以下,但不由该范围所限制。在形成了磷酸锰化学转化膜的情况下,化学转化膜的质量在金属材料表面的每单位面积优选为1.0g/m2以上且10g/m2以下,更优选为2.0g/m2以上且8.0g/m2以下,但不由该范围所限制。

[0064]

锆化学转化膜、钛化学转化膜、铪化学转化膜、钒化学转化膜等化学转化膜中的金属含量能够在用浓硝酸溶解化学转化膜之后通过icp(电感耦合等离子体)发射光谱法而测定。另一方面,在磷酸铁化学转化膜、磷酸锌化学转化膜、磷酸锰化学转化膜等的情况下,能够在用铬酸仅溶解化学转化膜之后由溶解前后的每单位面积的重量差算出。另外,通过利

用x射线法进行分析而能够测定具有化学转化膜的金属材料。

[0065]

通过上述涂覆金属材料的制备方法而能够制备涂覆金属材料。这里,形成于涂覆金属材料的涂膜可以是单层也可以是多层。在多层的情况下,各层的塗料、涂覆方法、干燥方法等可以彼此相同也可以互不相同。另外,涂膜的厚度并不限定,但通常为5μm以上且100μm以下。例如,在电沉积涂覆的情况下,一般涂覆成厚度大致为10~30μm,但可以是100μm以上也可以是5μm以下。

[0066]

4.化学转化处理剂

[0067]

就在上述锆化学转化处理工序中接触于金属材料的表面上的化学转化处理剂而言,只要是含锆的公知的化学转化处理剂则不特别限制,但可以使用以下的涉及本发明的实施方式的化学转化处理剂。涉及本发明的实施方式的化学转化处理剂混合锆醇盐(a)和含锆的离子的供给源(b)而成,并且ph为1.5以上且6.5以下。此外,还可以使涉及本发明的实施方式的化学转化处理剂接触于未实施上述预处理工序的金属材料的表面或表面上而进行锆化学转化处理工序,从而制备具有化学转化膜的金属材料。另外,未实施预处理工序的金属材料可以是实施了上述脱脂处理工序的金属材料,也可以是在该脱脂处理工序之后进行了水洗的金属材料。通过在由涉及本发明的实施方式的化学转化处理剂形成的化学转化膜上实施涂覆就能够与金属材料的种类无关地带来优良的耐腐蚀性。

[0068]

锆醇盐(a)是具有锆和烷氧基的氧原子键合的结构的物质。其可以是在一个分子内具有两种以上的金属元素的结构,在该情况下,两种以上的金属元素是锆和另外的金属元素。

[0069]

上述烷氧基的烃基优选为碳原子数为1个以上且10个以下的烃基,更优选为碳原子数为2个以上且8个以下的烃基。作为锆醇盐(zirconium alkoxide),只要是具有锆和烷氧基的氧原子键合的结构的物质则不特别限制,但可举出例如四丙氧基锆、四异丙氧基锆、四正丙氧基锆、四正丁氧基锆、丁氧基锆、叔丁氧基锆、乙氧基锆等。只要这些成分中的一种混合在涉及本发明的实施方式的化学转化处理剂中即可,但也可以混合两种以上。

[0070]

化学转化处理剂中的锆醇盐(a)可以是原来的形态,可以是锆醇盐(a)水解后的水解产物的形态,也可以是该水解产物缩聚后的缩聚物的形态,多种形态并存亦可。

[0071]

含锆的离子的供给源(b)只要在混合到化学转化处理剂中时能够供给含锆的离子则不特别限制,但可举出例如硫酸锆、硫酸氧锆、硫酸锆铵、硝酸氧锆、硝酸锆铵、六氟锆酸、六氟锆络盐(complex salt)等。只要混合这些成分中的一种即可,但也可以混合两种以上。在化学转化处理剂中,含锆的离子可以是锆离子,可以是含锆的络合物离子,也可以是锆的氧化物离子。

[0072]

本实施方式的化学转化处理剂中的含锆的离子的供给源(b)的混合量以化学转化处理剂中的锆换算摩尔浓度计通常为0.1mmol/l以上,优选为0.3mmol/l以上,另外,虽然不特别限定上限,但通常为100mmol/l以下。

[0073]

本实施方式的化学转化处理剂中的ph通常在1.5~6.5的范围内,但优选在2.5~5.0的范围内。这里,化学转化处理剂的ph的值表示用市场销售的ph计测定了40℃时的处理剂的ph的值。

[0074]

在将ph调节到上述的ph范围内时,在提高ph的情况下可以使用氢氧化钠水溶液、氢氧化钾水溶液、氨水溶液等碱性成分,另外,在降低ph的情况下可以使用甲酸、甲磺酸、乙

磺酸、羟基甲磺酸、羟基乙磺酸等酸性成分,但不限定于它们。

[0075]

本实施方式的化学转化处理剂优选进一步混合一种以上的、含氟的离子的供给源(c)。含氟的离子的供给源(c)虽然不特别限制,但可举出例如氢氟酸、氟化铵、氟化氢铵、氟化钾、氟化氢钾、氟化铁、氟化钠、氟化氢钠、六氟锆酸、六氟锆络盐、六氟钛酸、六氟钛络盐、六氟铪酸、六氟铪络盐等,这些物质可以单独使用一种,还可以组合两种以上而使用。另外,就氟的混合量而言,相对于含锆的离子的供给源(b)的锆换算摩尔浓度,优选为4倍摩尔以上。此外,含锆的离子的供给源(b)与含氟的离子的供给源(c)可以相同也可以不同。

[0076]

在本实施方式的化学转化处理剂中,上述锆醇盐(a)的锆换算摩尔浓度(am)与含锆的离子的供给源(b)的锆换算摩尔浓度(bm)之比[am/bm]优选在0.01以上且10以下的范围内。更优选在0.03以上且5以下的范围内,进一步优选在0.05以上且1以下的范围内。

[0077]

涉及本发明的实施方式的化学转化处理剂优选进一步混合有一种以上的具有烷氧基硅烷基的有机硅烷化合物(d)(以下,也称为有机硅烷化合物(d))。本化学转化处理剂中的有机硅烷化合物(d)可以是原来的形态,可以是有机硅烷化合物(d)水解后的水解产物的形态,可以是该水解产物缩聚后的缩聚物的形态,也可以是锆醇盐(a)的水解产物和有机硅烷化合物(d)水解后的水解产物共聚的共聚物(交替共聚物、无规共聚物、嵌段共聚物、接枝共聚物等)的形态,多种形态并存亦可。作为有机硅烷化合物(d),可举出与上述有机硅烷化合物(c)相同的有机硅烷化合物,但从涂膜粘附性和耐腐蚀性的观点出发,优选使用具有烷氧基硅烷基且在分子内具有氨基或缩水甘油基的有机硅烷化合物。

[0078]

在涉及本发明的实施方式的化学转化处理剂中,上述有机硅烷化合物(d)的硅换算摩尔浓度(dm)与锆醇盐(a)的锆换算摩尔浓度(am)之比[dm/am]优选在0.1~10.0的范围内,更优选在0.2~5.0的范围内。

[0079]

涉及本发明的实施方式的化学转化处理剂可以进一步包含含有选自铝、镁以及锌中的至少一种金属元素的离子的供给源(e)。作为含有该金属元素的离子的形态,可以是金属离子、金属的络合物离子等任何形态。作为供给源(e),虽然不特别限制,但可举出例如硝酸铝、硫酸铝、氟化铝、氧化铝、硝酸镁、硫酸镁、氟化镁、氧化锌、硝酸锌、硫酸锌、氯化锌等,这些物质可以单独混合,也可以混合两种以上。此外,上述供给源(e)可以有意地混合到化学转化处理剂中,也可以不可避免地混入到化学转化处理剂中。

[0080]

作为包含供给源(e)的情况下的浓度,以金属换算摩尔浓度计,优选在化学转化处理剂中为50mmol/l以下。供给源(e)的浓度的下限虽然并不特别限定,但通常为0.1mmol/l以上。

[0081]

涉及本发明的实施方式的化学转化处理剂优选进一步混合有选自硝酸根离子的供给源和硫酸根离子的供给源中的至少一种供给源(f)。作为供给源(f)的混合量,以摩尔浓度计,优选以10mmol/l以上且2000mmol/l以下的范围混合到化学转化处理剂中。作为硝酸根离子的供给源和硫酸根离子的供给源,只要在混合到化学转化处理剂中时能够供给这些离子则并不特别限制,例如,能够适当地使用硝酸、硝酸盐、硫酸、硫酸盐等已知的物质。作为盐,可举出例如金属盐、铵盐。此外,含锆的离子的供给源(b)与供给源(f)可以相同也可以不同。另外,供给源(e)与供给源(f)可以相同也可以不同。

[0082]

涉及本发明的实施方式的化学转化处理剂还可以进一步混合有上述(a)~(f)以外的其它成分。作为其它成分,并不特别限制,例如,可举出含有上述内容中列举的供给源

(e)中所含的金属元素以外的金属元素的离子的供给源、树脂等的添加剂、包含锆以外的金属元素的金属醇盐(metal alkoxide)等。

[0083]

作为上述内容中列举的供给源(e)中所含的金属元素以外的金属元素,可举出例如铁、钴、镍、锰、三价铬、锡以及钨等,但不限定于它们。

[0084]

作为树脂等的添加剂,可举出含n碱性化合物和其它树脂等,但不限定于它们。作为含n碱性化合物,只要是在分子内含有n原子的碱性化合物则不特别限制,但可举出例如:氨;肼化合物;羟胺;单丁胺、二丁胺、三丁胺、单乙胺、二乙胺、三乙胺、单甲胺、二甲胺、三甲胺、丙胺、异丙胺、己胺、2-乙基己胺、乙二胺、二亚乙基三胺、辛胺、萘胺、聚烯丙基胺等脂肪族胺;单乙醇胺、二乙醇胺、三乙醇胺、甲基乙醇胺、二甲基乙醇胺、二乙基乙醇胺、单异丙醇胺、二异丙醇胺、三异丙醇胺、二烯丙基胺树脂等烷醇胺;具有脂环和/或芳香环的胺;以及亚硝酸铵、亚硝酸钠等亚硝酸盐等。作为其它树脂,虽然不特别限制,但可举出例如聚乙烯醇、羧基改性pva、羟基改性pva、硅烷醇改性pva等pva衍生物、聚乙二醇、聚丙烯酸、丙烯酸类树脂、环氧树脂、酚醛树脂、聚氨酯树脂、多元醇树脂、酯树脂、聚酰亚胺树脂、乙烯基磺酸树脂等。

[0085]

作为包含锆以外的金属元素的金属醇盐,可举出例如钛醇盐、钒醇盐、铝醇盐等,但不限定于它们。

[0086]

在水性溶剂中适当地混合锆醇盐(a)和含锆的离子的供给源(b)并根据需要适当地混合其它成分且适当地混合ph调节剂以使ph为1.5以上且6.5以下,由此能够调制涉及本发明实施方式的化学转化处理剂。

[0087]

作为水性溶剂,只要在以全部溶剂的质量为基准时水含量为50质量%以上则并不特别限制。作为水性溶剂中所含的水以外的溶剂,可举出例如:己烷、戊烷等烷烃类溶剂;苯、甲苯等芳香族类溶剂;甲醇、乙醇、丙醇、异丙醇、1-丁醇、异丁醇、2-甲基-2-丙醇、乙基溶纤剂等醇类溶剂;四氢呋喃、二恶烷等醚类溶剂;乙酸乙酯、乙酸丁氧基乙酯等酯类溶剂;二甲基甲酰胺、n-甲基吡咯烷酮等酰胺类溶剂;二甲基亚砜等亚砜类溶剂;六甲基磷酸三酰胺等磷酸酰胺类溶剂等。这些水以外的溶剂可以混合一种,但也可以组合两种以上而混合。另外,这些水以外的溶剂可以有意地添加,也可以是锆醇盐(a)通过水解而生成的溶剂。此外,从环境上和经济上的观点出发,优选仅使用水。

[0088]

5.利用化学转化处理剂的化学转化处理工序

[0089]

涉及本发明实施方式的利用化学转化处理剂的化学转化处理工序是使该化学转化处理剂与金属材料的表面接触或在金属材料的表面上接触的工序。通过该化学转化处理工序就能够制备具有化学转化膜的金属材料。作为化学转化处理剂的接触方法,可举出公知的接触方法例如浸渍处理方法、喷雾处理方法、浇注处理方法或这些方法的组合等处理方法,但不限定于这些方法。

[0090]

涉及本发明实施方式的化学转化处理剂的接触优选在规定的温度范围内进行一定时间。接触温度优选在20℃以上且60℃以下的范围内,更优选在35℃以上且45℃以下的范围内。此外,接触时间只要根据上述化学转化处理剂的浓度适当地调节即可,通常在30秒以上且600秒以下的范围内,优选在90秒以上且180秒以下的范围内。

[0091]

涉及本发明的实施方式的由化学转化处理剂形成的化学转化膜的质量,以锆换算质量计,在金属材料表面的每单位面积的质量优选在5mg/m2以上且500mg/m2以下的范围内,

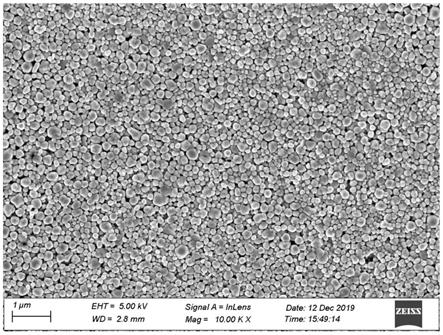

更优选在10mg/m2以上且200mg/m2以下的范围内,但不限制在该范围内。此外,在本实施方式中得到的化学转化膜是含锆的非晶态物质。另外,如上所述,锆换算质量能够在用浓硝酸溶解化学转化膜之后通过icp发射光谱法而测定。

[0092]

实施例

[0093]

以下,通过实施例和比较例进一步详细说明本发明。此外,本发明并不由以下的实施例所限定。

[0094]

实施例i

[0095]

[涂覆金属材料的制备]

[0096]

《金属材料》

[0097]

作为金属材料,使用了将jis g3141:2011中规定的冷轧软钢板(spcc:厚度为0.8mm)、jis g3302:2012中规定的热浸镀锌钢板(sgcc:厚度为0.8mm)、jis g3302:2012中规定的合金化热浸镀锌钢板(scga:厚度为0.8mm)、jis g3313:2010中规定的电镀锌钢板(secc:厚度为0.8mm)、jis g3131:2011中规定的热轧软钢板(sphc:厚度为1.8mm)、jis h4000:2014中规定的铝合金板(a6061:厚度为0.8mm)以及jis g3101:2015中规定的一般结构用轧制钢材(ss400:厚度为2.3mm)分别以70mm竖向长度

×

150mm横向长度的大小切割的金属材料。在下述的涂覆金属材料的评价中,将金属材料的在边缘部产生的毛刺(burr)所存在的面作为评价面。此时产生的毛刺的高度大致为100μm。

[0098]

《对于金属材料的脱脂处理》

[0099]

将各种金属材料在45℃下在碱性脱脂剂[商品名称为清洁精(fine cleaner)e2093(日本帕卡濑精株式会社制),是将a剂和b剂以分别成为13g/l、11g/l的方式与水混合而成的水溶液]中浸渍2分钟,去除了金属材料的表面上的油成分和污垢。其后,水洗了金属材料的表面。

[0100]

《预处理剂的调制》

[0101]

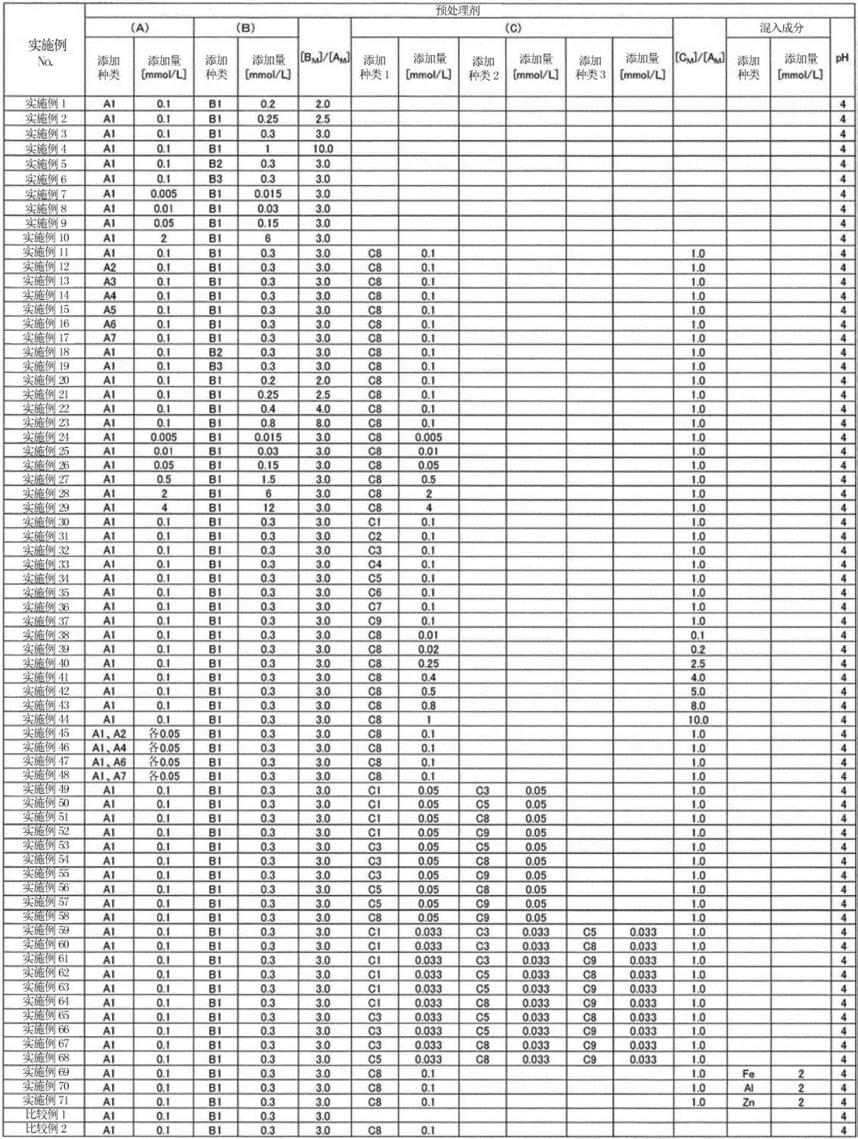

如表1所示,将各成分添加至水中以使其达到规定摩尔浓度之后,使用甲磺酸或氢氧化钠水溶液而调节至规定的ph,由此调制了实施例1~71和比较例1~2的预处理剂。

[0102]

此外,在预处理剂的调制中使用了下述的成分而作为金属醇盐(a)、磺酸成分(b)以及有机硅烷化合物(c)。另外,混入成分使用了以下的物质。

[0103]

a1:四正丙氧基锆(松本精细化工株式会社,orgatixz a-45)

[0104]

a2:四正丁氧基锆(松本精细化工株式会社,orgatixz a-65)

[0105]

a3:四异丙氧基锆(和光纯药工业株式会社)

[0106]

a4:四异丙氧基钛(松本精细化工株式会社,orgatixt a-8)

[0107]

a5:四正丁氧基钛(松本精细化工株式会社,orgatixt a-21)

[0108]

a6:异丙氧基氧化钒(日亚化学工业株式会社,vip)

[0109]

a7:三仲丁氧基铝(松本精细化工株式会社,al-3001)

[0110]

b1:甲磺酸(东京化成工业株式会社,甲磺酸)

[0111]

b2:乙磺酸(东京化成工业株式会社,乙磺酸)

[0112]

b3:羟基甲磺酸(东京化成工业株式会社,羟基甲磺酸)

[0113]

c1:n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷(信越化学工业株式会社,kbm-603)

[0114]

c2:n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷(信越化学工业株式会社,kbm-602)

[0115]

c3:3-氨基丙基三甲氧基硅烷(信越化学工业株式会社,kbm-903)

[0116]

c4:3-氨基丙基三乙氧基硅烷(信越化学工业株式会社,kbe-903)

[0117]

c5:3-环氧丙氧基丙基三乙氧基硅烷(信越化学工业株式会社,kbe-403)

[0118]

c6:3-环氧丙氧基丙基三甲氧基硅烷(信越化学工业株式会社,kbm-403)

[0119]

c7:3-环氧丙氧基丙基甲基二甲氧基硅烷(信越化学工业株式会社,kbm-402)

[0120]

c8:四乙氧基硅烷(信越化学工业株式会社,kbe-04)

[0121]

c9:苯基三乙氧基硅烷(信越化学工业株式会社,kbe-103)

[0122]

混入成分的fe:硝酸铁九水和物(纯正化学株式会社制,试剂,规格为一级,铁的氧化数为3)

[0123]

混入成分的al:硝酸铝九水和物(纯正化学株式会社制,试剂,规格为一级)

[0124]

混入成分的zn:硝酸锌六水和物(纯正化学株式会社制,试剂,规格为一级)

[0125]

[表1]

[0126]

表1:预处理剂的调制

[0127][0128]

如表2-1和表2-2所示,对于上述实施了脱脂处理的各种金属材料进行以下的预处理、各种化学转化处理、电沉积涂覆处理等而制备了各种涂覆金属材料。其详细内容如下所示。

[0129]

《对于金属材料的预处理》

[0130]

将上述实施了脱脂处理的各种金属材料在25℃下在表1所示的各种预处理剂(实施例1~71和比较例1~2的预处理剂)中浸渍30秒钟而进行了预处理。

[0131]

《化学转化处理剂的调制》

[0132]

作为化学转化处理剂,使用了通常的锆化学转化处理剂、钛化学转化处理剂、铪化

学转化处理剂、钒化学转化处理剂、磷酸铁化学转化处理剂、磷酸锌化学转化处理剂。

[0133]

《锆化学转化处理:zr》

[0134]

将进行了预处理的各种金属材料或仅进行了脱脂处理的各种金属材料在40℃下在锆化学转化处理液(pallucid 1500、日本帕卡濑精株式会社制)的50g/l水溶液中浸渍120秒钟而制备了形成有锆化学转化膜的金属材料。

[0135]

《钛化学转化处理:ti》

[0136]

将使用实施例11的预处理剂而进行了预处理的spcc或仅进行了脱脂处理的spcc在40℃下在调制成六氟钛酸以钛换算质量浓度计为0.1g/kg的化学转化处理剂中浸渍120秒钟,由此制备了具有钛化学转化膜的金属材料。

[0137]

《铪化学转化处理:hf》

[0138]

将使用实施例11的预处理剂而进行了预处理的spcc或仅进行了脱脂处理的spcc在40℃下在调制成六氟铪酸以铪换算质量浓度计为0.1g/kg的化学转化处理剂中浸渍120秒钟,由此制备了具有铪化学转化膜的金属材料。

[0139]

《钒化学转化处理:v》

[0140]

将使用实施例11的预处理剂而进行了预处理的spcc或仅进行了脱脂处理的spcc在40℃下在调制成偏钒酸铵以钒换算质量浓度计为0.1g/kg的化学转化处理剂中浸渍120秒钟,由此制备了具有钒化学转化膜的金属材料。

[0141]

《磷酸铁化学转化处理:p-fe》

[0142]

将磷酸铁化学转化处理液[50g/l的磷酸铁化学转化处理液(palfos 1077;日本帕卡濑精株式会社制)]在50℃下对使用实施例11的预处理剂进行了预处理的spcc或仅进行了脱脂处理的spcc喷雾120秒钟,由此制备了具有磷酸铁化学转化膜的金属材料。

[0143]

《磷酸锌化学转化处理:p-zn》

[0144]

将使用实施例11的预处理剂而进行了预处理的spcc或仅进行了脱脂处理的spcc在25℃下在表面调节处理液[3g/l的表面调节处理液(prepalene x;日本帕卡濑精株式会社制)]中浸渍30秒钟之后,在35℃下在磷酸锌化学转化处理液[50g/l的磷酸锌化学转化处理液(palbond sx35;日本帕卡濑精株式会社制)]中浸渍120秒钟,由此制备了具有磷酸锌化学转化膜的金属材料。

[0145]

《对于具有化学转化膜的金属材料的电沉积涂覆处理》

[0146]

在用纯水水洗了已进行各种化学转化处理的具有化学转化膜的金属材料之后,将各种金属材料用作阴极,并使用阳离子电沉积塗料(gt-100,关西涂料株式会社(kansai paint co.,ltd.)制)进行恒定电压阴极电解180秒钟而使涂膜成分析出到金属材料的整个表面。其后,用纯水进行水洗,并在170℃(pmt:烘烤时的金属材料的最高温度)下烘烤20分钟而制备了涂覆金属材料no.1~81和no.84~94,并实施了以下的评价。另外,对于仅进行了预处理的金属材料,与上述操作相同地进行涂覆而制备了涂覆金属材料no.82和no.83,并实施了以下的评价。此外,将涂覆金属材料的涂膜厚度调节成20μm。

[0147]

《对于具有化学转化膜的金属材料的溶剂涂覆处理》

[0148]

在水洗已进行锆化学转化处理的各种金属材料之后,在100℃下进行了除去水分干燥20分钟,并使用溶剂塗料(mf coat 300,关西涂料株式会社制)以空气喷涂方式进行了涂覆。其后,在80℃(pmt)下烘烤20分钟而制备了涂覆金属材料no.95~99。此外,将涂膜厚

度调节成60μm。

[0149]

《对于具有化学转化膜的金属材料的粉末涂覆处理》

[0150]

在水洗已进行锆化学转化处理的各种金属材料之后,在100℃下进行了除去水分干燥20分钟,且使用粉末塗料(everclad 2400,关西涂料株式会社制)并利用静电粉末涂覆机(日本帕卡濑精株式会社制)进行了涂覆。其后,在160℃(pmt)下烘烤20分钟而制备了涂覆金属材料no.100~104。此外,将涂膜厚度调节成60μm。

[0151]

[表2-1]

[0152]

表2-1:涂覆金属材料的制备

[0153][0154]

[表2-2]

[0155]

表2-2:涂覆金属材料的制备

[0156][0157]

[涂覆金属材料的评价]

[0158]

《耐腐蚀性能》

[0159]

为了确认上述准备的各涂覆金属材料no.1~104的边缘的毛刺部的耐腐蚀性能,将各涂覆金属材料放入联合循环试验机中并按照jaso-m609-91并将联合循环试验实施了100次循环。实施100次循环之后,测定了切割时产生的毛刺的最大鼓胀宽度,并按照以下所

示的评价基准评价了边缘的毛刺部耐腐蚀性。此外,为了对于边缘的毛刺进行评价,未对各种涂覆金属材料的边缘和背面进行胶带密封。结果示于表3-1和表3-2。

[0160]

(已进行电沉积涂覆处理的场合的评价基准)

[0161]

s:最大鼓胀宽度小于1.5mm。(最佳)

[0162]

a:最大鼓胀宽度为1.5mm以上且小于2.5mm。

[0163]

b:最大鼓胀宽度为2.5mm以上且小于5.0mm。

[0164]

c:最大鼓胀宽度为5.0mm以上。

[0165]

(已进行溶剂涂覆处理或粉末涂覆处理的场合的评价基准)

[0166]

s:最大鼓胀宽度小于2.0mm。(最佳)

[0167]

a:最大鼓胀宽度为2.0mm以上且小于4.0mm。

[0168]

b:最大鼓胀宽度为4.0mm以上且小于8.0mm。

[0169]

c:最大鼓胀宽度为8.0mm以上。

[0170]

《涂膜粘附性》

[0171]

为了确认各涂覆金属材料no.1~104的涂膜粘附性,将各涂覆金属材料在沸水中浸渍了1小时之后,对各涂覆金属材料以1mm间隔产生出棋盘网格状(10

×

10=100个)切痕。接着,擦去表面上的水分并对于棋盘网格状切痕粘贴了玻璃纸带(cellophane tape)之后,剥去玻璃纸带,并计测未从涂覆金属材料剥离的该1mm见方的涂膜的数量,且按照以下所示的评价基准评价了涂膜粘附性。结果示于表3-1和表3-2。此外,这里边缘缺损是指该1mm见方的涂膜一部分剥离而未完全剥离。另外,评价基准b和c并没有存在有边缘缺损的剥离。

[0172]

(评价基准)

[0173]

s:未剥离的涂膜数量为100个(无边缘缺损)。(最佳)

[0174]

a:未剥离的涂膜数量为100个(有边缘缺损)。

[0175]

b:未剥离的涂膜数量为90~99个(无边缘缺损)。

[0176]

c:未剥离的涂膜数量小于90个(无边缘缺损)。

[0177]

《电沉积涂覆均匀分布性》

[0178]

实施了以下的电沉积涂覆均匀分布性试验以代替上述涂覆金属材料no.1~73和no.79~89的电沉积涂覆处理而形成了涂膜,并使用所得到的涂覆金属材料而评价了电沉积涂覆均匀分布性。

[0179]

使用各种具有化学转化膜的金属材料4片并按照通过4片盒的电沉积涂覆均匀分布性试验方法(例如,参照日本特开2010-90409号公报的段落0085~0090等)实施了电沉积涂覆均匀分布性试验。在实施时,作为对电极使用了用绝缘胶带密封了一个面(与4片盒相对的面的反面)的70mm

×

150mm

×

0.5mm的不锈钢板(sus304)。另外,电沉积塗料的液面调节到4片盒的具有化学转化膜的金属材料的评价面和对电极的通电面成为浸渍的位置。将沉积塗料的温度保持在30℃,并且用搅拌器搅拌了电沉积塗料。

[0180]

在这种状态下,通过将对电极作为阳极的阴极电解法来使涂膜在4片盒的具有化学转化膜的金属材料的表面上电解析出。就具体的电解条件而言,使用整流器以规定的电压进行了阴极电解180秒钟。调节电压使得与4片盒的对电极最近的、具有化学转化膜的金属材料的、与对电极相对的面的涂膜厚度达到15μm。接着,水洗了各个涂覆金属材料之后,以pmt为170℃的条件保持20分钟进行烘烤以形成涂膜而制备了涂覆金属材料。

[0181]

而且,使用电磁式膜厚仪测定了形成于距对电极最远的、具有化学转化膜的金属材料的对电极面侧的涂膜的厚度。就涂膜的厚度的测定而言,测定在涂覆金属材料中随机地选择的10处的膜厚度并通过算出其平均值而获取了涂膜的厚度。

[0182]

其后,将形成于距对电极最远的、具有化学转化膜的金属材料的对电极面侧的涂膜的厚度(t2)与形成于距对电极最近的、具有化学转化膜的金属材料的对电极面侧的涂膜的厚度(t1)之比(t2/t1)以百分比来表达而算出了电沉积塗料均匀分布性。

[0183]

根据这些百分比并基于以下的评价基准评价了电沉积涂覆均匀分布性。结果示于表3-1和表3-2。

[0184]

(评价基准)

[0185]

a:电沉积均匀分布性为65%以上。(最佳)

[0186]

b:电沉积均匀分布性为50%以上且小于65%。

[0187]

c:电沉积均匀分布性小于50%。

[0188]

此外,在所有评价中,将评价基准b以上作为可实用范围。

[0189]

[表3-1]

[0190]

表3-1:涂覆金属材料的评价

[0191][0192]

[表3-2]

[0193]

表3-2:涂覆金属材料的评价

[0194][0195]

实施例ii

[0196]

[涂覆金属材料的制备]

[0197]

《化学转化处理剂的调制》

[0198]

如表4-1~表4-2所示,在将各成分添加到水中使得各成分达到规定摩尔浓度之后,使用甲磺酸或氢氧化钠水溶液将ph调节至4.0而调制了实施例

ⅱ‑

1~

ⅱ‑

82的化学转化

处理剂。

[0199]

此外,在化学转化处理剂的调制中,作为锆醇盐(a)、含锆的离子的供给源(b)、有机硅烷化合物(d)、包含选自铝、镁以及锌中的至少一种金属元素的离子的供给源(e)以及其它成分(g),使用了以下物质。

[0200]

a1:四正丙氧基锆

[0201]

a2:四正丁氧基锆

[0202]

a3:四异丙氧基锆

[0203]

b1:六氟锆酸(森田化学工业株式会社,氢氟酸锆)

[0204]

b2:氢氧化锆(第一稀元素化学工业株式会社,r氢氧化锆)

[0205]

d1:n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷

[0206]

d2:n-2-(氨基乙基)-3-氨基丙基甲基二甲氧基硅烷

[0207]

d3:3-氨基丙基三甲氧基硅烷

[0208]

d4:3-氨基丙基三乙氧基硅烷

[0209]

d5:3-环氧丙氧基丙基三乙氧基硅烷

[0210]

d6:3-环氧丙氧基丙基三甲氧基硅烷

[0211]

d7:3-环氧丙氧基丙基甲基二甲氧基硅烷

[0212]

d8:四乙氧基硅烷

[0213]

d9:苯基三乙氧基硅烷

[0214]

e1:硝酸铝九水和物(和光纯药工业株式会社)

[0215]

e2:硝酸镁六水和物(和光纯药工业株式会社)

[0216]

e3:氧化锌(和光纯药工业株式会社)

[0217]

e4:硫酸铝(和光纯药工业株式会社)

[0218]

e5:硫酸镁(和光纯药工业株式会社)

[0219]

g1:superflex e620(第一工业制药株式会社)

[0220]

g2:superflex e650(第一工业制药株式会社)

[0221]

g3:烯丙基胺聚合物(尼特伯制药株式会社(nittobo medical co.,ltd.),paa-03)

[0222]

g4:烯丙基胺盐酸盐、二烯丙基胺盐酸盐共聚物(尼特伯制药株式会社(nittobo medical co.,ltd.),paa-d11-hcl)

[0223]

g5:二烯丙基胺盐酸盐聚合物(尼特伯制药株式会社(nittobo medical co.,ltd.),pas-21cl)

[0224]

g6:二烯丙基胺盐酸盐、二氧化硫共聚物(尼特伯制药株式会社(nittobo medical co.,ltd.),pas-92)

[0225]

g7:甲基二烯丙基胺盐酸盐聚合物(尼特伯制药株式会社(nittobo medical co.,ltd.),pas-m-1)

[0226]

g8:四异丙氧基钛(和光纯药工业株式会社)

[0227]

g9:1-丙醇(和光纯药工业株式会社)

[0228]

此外,表4-1和表4-2中的“氟”的混合量表示源自氢氟酸(森田化学工业株式会社)的氟的摩尔浓度。另外,在使用六氟锆酸作为供给源(b)的情况下,表示的是源自六氟锆酸

的氟的摩尔浓度也包括进去的值。

[0229]

另外,表中的“硝酸根离子”或“硫酸根离子”的混合量表示硝酸(和光纯药工业株式会社)或硫酸(和光纯药工业株式会社)中的硝酸根离子或硫酸根离子的摩尔浓度。另外,在供给源(e)包含硝酸根离子或硫酸根离子的情况下,表示的是这些硝酸根离子或硫酸根离子也包括进去的值。

[0230]

对于表中的其它成分(g),以各成分的纯组分换算质量浓度(ppm)示出了混合量。

[0231]

[表4-1]

[0232]

表4-1

[0233][0234]

[表4-2]

[0235]

表4-2

[0236][0237]

对于上述实施了脱脂处理的各种金属材料进行以下的化学转化处理以及涂覆处理而制备了各种涂覆金属材料。

[0238]

《化学转化处理》

[0239]

通过将实施了脱脂处理的各种金属材料在40℃下在化学转化处理剂(实施例ii-1~ii-82)中浸渍2分钟而进行了化学转化处理。另外,通过将实施了脱脂处理的各种金属材料在25℃下在实施例3、11、59或69的预处理剂中浸渍30秒钟而进行了预处理之后在40℃下在化学转化处理剂(实施例ii-4、-6或-59)中浸渍2分钟而进行了化学转化处理。

[0240]

《电沉积涂覆》

[0241]

在水洗已进行化学转化处理的各种金属材料之后,将各种金属材料作为阴极并使用电沉积塗料(gt-100,关西涂料株式会社制)来如上所述那样实施电沉积涂覆处理而制备了各种涂覆金属材料。此外,涂膜厚度调节成20μm。

[0242]

《溶剂涂覆和粉末涂覆》

[0243]

在水洗已进行化学转化处理的各种金属材料之后,在100℃下进行除去水分干燥20分钟,并如上所述那样实施溶剂涂覆处理和粉末涂覆处理而制备了各种涂覆金属材料。此外,涂膜厚度调节成60μm。

[0244]

[涂覆金属材料的评价]

[0245]

《耐腐蚀性能》

[0246]

为了确认各种涂覆金属材料(no.ii-1~564的试样)的耐腐蚀性能,在涂覆金属材料上以10cm见方的大小划出抵至金属基体的x形切口,并实施了中性盐水喷雾试验(nss、jis z2371:2015)。喷雾96小时之后,对涂覆金属材料进行了水洗和干燥。接着,在切口部粘贴了宽度为24mm的胶带之后,剥离胶带并测定了从切口部剥离的两侧的最大剥离宽度。根据其结果并按照以下所示的评价基准评价了耐腐蚀性。此外,将评价基准c以上作为可实用

范围。

[0247]

(评价基准)

[0248]

s:最大剥离宽度小于1.0mm

[0249]

a:最大剥离宽度为1.0mm以上且小于2.0mm

[0250]

b:最大剥离宽度为2.0mm以上且小于4.0mm

[0251]

c:最大剥离宽度为4.0mm以上且小于6.0mm

[0252]

d:最大剥离宽度为6.0mm以上

[0253]

《粘附性能》

[0254]

为了确认各种涂覆金属材料(no.ii-1~564的试样)的涂膜粘附性,将各种涂覆金属材料在沸水中浸渍了1小时之后,在涂覆金属材料上以1mm间隔产生出棋盘网格状(10

×

10=100个)切痕。接着,擦去表面上的水分并对于棋盘网格状切痕粘贴了玻璃纸带之后,剥去玻璃纸带,并计测未剥离的棋盘网格的涂膜数量,且按照以下所示的评价基准评价了粘附性。此外,将评价基准b以上作为可实用范围。

[0255]

(评价基准)

[0256]

s:涂膜数量为100个

[0257]

a:涂膜数量为90~99个

[0258]

b:涂膜数量为80~89个

[0259]

c:涂膜数量为79个以下

[0260]

评价结果示于表5-1~表5-14。

[0261]

[表5-1]

[0262]

表5-1

[0263][0264]

[表5-2]

[0265]

表5-2

[0266][0267]

[表5-3]

[0268]

表5-3

[0269][0270]

[表5-4]

[0271]

表5-4

[0272][0273]

[表5-5]

[0274]

表5-5

[0275][0276]

[表5-6]

[0277]

表5-6

[0278][0279]

[表5-7]

[0280]

表5-7

[0281][0282]

[表5-8]

[0283]

表5-8

[0284][0285]

[表5-9]

[0286]

表5-9

[0287][0288]

[表5-10]

[0289]

表5-10

[0290][0291]

[表5-11]

[0292]

表5-11

[0293][0294]

[表5-12]

[0295]

表5-12

[0296][0297]

[表5-13]

[0298]

表5-13

[0299][0300]

[表5-14]

[0301]

表5-14

[0302]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。