al-mg-si系铝合金板

技术领域

1.本发明涉及由通常的轧制制造的6000系铝合金板,是断裂延伸率和加工硬化性均良好的、成形性优异的al-mg-si系铝合金板。

背景技术:

2.近年来,出于对地球环境等的考虑,汽车车身的轻量化的社会的要求日益高涨。为了应对这样的要求,进行的是在汽车车身之中,对于大型车身板件(外面板、内面板)应用铝合金材料,取代迄今所用的钢板等的钢铁材料。

3.上述大型车身板件之内,在引擎罩、挡泥板、车门、车顶、后备箱盖等的板件结构体的、外面板(外板)和内面板(内板)等的板件中,作为薄壁且高强度铝合金板,使用al-mg-si系的aa至jis6000系(以下,仅称为6000系。)铝合金板。

4.该6000系(al-mg-si系)铝合金板,必须含有si、mg,特别是过剩si型的6000系铝合金板具有人工时效处理时优异的时效硬化能力。

5.对于这些汽车用面板材,由于一般实施压力成形,所以适用的铝合金板要求有优异的成形性。近年来,伴随着车身设计和特征线的多样化、先锋化和复杂化,压力成形加工复杂,加工条件苛刻的事例增加,需要使压力成形性进一步提高。

6.例如,在非专利文献1中记载有为了提高al-mg-si系合金的压力成形性,需要提高断裂延伸率和加工硬化性。

7.另外,一直以来,关于这样的作为汽车构件的原材的6000系铝合金板,研究了控制mg-si系团簇的各种方法。具体来说,提出了如下的方法:通过控制团簇和暗示强化相的放热峰,使高烘烤涂装硬化性和基于高断裂延伸率和低屈服点的高成形性并立。

8.例如,非专利文献2中提出了在过剩si型的al-mg-si合金中,伴随着温度随时间的增加,gp区(guinier-preston zone)、强化相、中间相、平衡相等各种析出相生成,基于此,控制差示扫描热量法测量 (dsc:differential scanning calorimetry)中的放热峰高度,由此能够进行合金组织控制。

9.另外,在专利文献1中公开有一种成形性和烘烤涂装硬化性优异的铝合金板,其特征在于,在差示扫描热分析曲线中,在150~230℃的温度范围内存在高度a为3~10μw/mg的吸热峰,并且在230℃以上且低于330℃的温度范围内存在高度b为20~50μw/mg的放热峰,并且所述放热峰高度b与所述吸热峰高度a之比b/a高于3.5并低于15.0。

10.此外,在专利文献2中公开有一种铝合金板,其在差示扫描热分析曲线中,在230~330℃的温度范围内,放热峰存在一个,或者,相互的峰间的温度差为50℃以下的放热峰存在两个,所述一个的放热峰的高度为20~50μw/mg的范围,或者所述两个放热峰中的峰高度大一方的放热峰的高度为20~50μw/mg的范围。

11.在先技术文献

12.非专利文献

13.非专利文献1:樱井健夫,外1名,“汽车面板用铝合金板材的开发状况和其成形技

术”,r&d神户制钢技术报告,2001年,第51卷,第一号,p.9-12

14.非专利文献2:松田健二,外1名,“关于6000系铝合金的时效现象的最近的研究”,轻金属,日本,一般社团法人轻金属学会,2000 年,第50卷,第1号,p.23-36

15.专利文献

16.专利文献1:日本专利第6306123号公报

17.专利文献2:日本专利第6190307号公报

18.但是,根据上述现有的技术,以时效硬化性和断裂延伸率的并立为目的,添加mg而提高时效硬化性时,会发生断裂延伸率降低这样的问题点。因此,为了提高成形性,要求使断裂延伸率和加工硬化性提高。

技术实现要素:

19.本发明鉴于这样的问题点而形成,其目的在于,提供一种断裂延伸率和加工硬化性均良好的、成形性优异的al-mg-si系铝合金板。

20.本发明的成形性优异的al-mg-si系铝合金板,由下述(1)的结构构成。

21.(1)一种成形性优异的al-mg-si系铝合金板,其中,含有mg:0.3质量%以上且0.45质量%以下、si:0.6质量%以上且1.75质量%以下,余量是al和不可避免的杂质,

22.使所述mg的含量以质量%计为[mg],所述si的含量以质量%计为[si]时,[si]/[mg]高于2.5,

[0023]

在差示扫描热分析曲线中,在210℃以上并低于260℃的温度范围内出现的第一放热峰的高度为20μw/mg以上,并且

[0024]

在260℃以上且370℃以下的温度范围内出现的第二放热峰的高度为 18μw/mg以上。

[0025]

另外,本发明的成形性优异的al-mg-si系铝合金板优选的实施方式,由下述(2)的结构构成。

[0026]

(2)根据上述(1)所述的成形性优异的al-mg-si系铝合金板,其中,还在如下范围内含有从cu、fe、mn和ti中选择的至少一种:cu:高于0质量%且0.8质量%以下、fe:0.05质量%以上且0.5质量%以下、 mn:0.05质量%以上0.3质量%以下、ti:高于0质量%且0.1质量%以下。

[0027]

根据本发明,能够提供断裂延伸率和加工硬化性均良好的、成形性优异的al-mg-si系铝合金板。

附图说明

[0028]

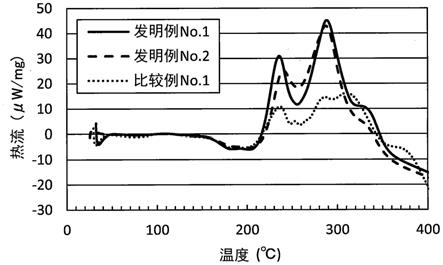

图1是表示发明例no.1、发明例no.2及比较例no.1的差示扫描热分析曲线的图。

具体实施方式

[0029]

以下,对于本发明的实施方式进行详细说明。还有,本发明不受以下说明的实施方式限定,在不脱离本发明的要旨的范围,能够任意变更实施。另外,在本说明书中,表示数值范围的所谓“~”,以包含其前后所述数值作为下限值和上限值的意思使用。

[0030]

本发明者们为了解决上述课题而进行了锐意研究,其结果发现有效的是,使si含

量比现有的铝合金板增加,减少mg含量,并且恰当地控制铝合金板中的si含量与mg含量的比。即,在示差扫描热分析曲线的 260℃以上且370℃以下的温度范围内,能够得到峰的高度为18μw/mg以上的放热峰(第二放热峰),由此,能够使断裂延伸率和加工硬化性提高。

[0031]

另外,在固溶处理后进行淬火处理而冷却至室温后,在1小时以内,实施在30℃~100℃的温度区域保持5小时以上且500小时以下的热处理,或者,在固溶处理后进行淬火处理而冷却至室温后,在1小时以内,实施在100℃~300℃的温度区域保持5秒以上且300秒以下的热处理后,实施在30℃~100℃的温度区域保持5小时以上且500小时以下的热处理,由此能够得到在210℃以上并低于260℃的温度范围内,峰的高度为 20μw/mg以上的放热峰(第一发热峰),由此,能够确保预期的断裂延伸率,使加工硬化性提高。

[0032]

即,本发明中实施方式的成形性优异的al-mg-si系铝合金板含有 mg:0.3质量%以上且0.45质量%以下、si:0.6质量%以上且1.75质量%以下,余量是al和不可避免的杂质,mg的含量以质量%计为[mg], si的含量以质量%计为[si]时,[si]/[mg]高于2.5,在差示扫描热分析曲线中,在210℃以上且低于260℃的温度范围内出现的第一放热峰的高度为20μw/mg以上,并且在260℃以上且370℃以下的温度范围内出现的第二放热峰的高度为18μw/mg以上。

[0033]

本发明中所谓的铝合金板(成形原材板),是指以热轧板或冷轧板等的轧制板,对该轧制板实施过固溶处理和淬火处理等的调质(t4)的板,是在被成形为被使用的汽车构件之前的、被涂装烘烤硬化处理等的人工时效处理(人工时效硬化处理)之前的原材铝合金板。

[0034]

以下,对于本发明的实施方式,更具体地进行说明。

[0035]

本发明的成形性优异的al-mg-si系铝合金板的化学成分组成,作为汽车大型车身板件等的汽车构件的原材,根据6000系铝合金板的组成,为了满足所要求的成形性和烘烤涂装硬化性而决定。

[0036]

从这一观点出发,本发明的成形性优异的al-mg-si系铝合金板的化学成分组成,含有mg:0.3质量%以上且0.45质量%以下、si:0.6质量%以上且1.75质量%以下,余量是al和不可避免的杂质,mg的含量以质量%计为[mg],si的含量以质量%计为[si]时,[si]/[mg]高于2.5。

[0037]

还有,本发明的成形性优异的al-mg-si系铝合金板还可以在如下范围内含有从cu、fe、mn和ti中选择的至少一种:cu:高于0质量%且0.8质量%以下、fe:0.05质量%以上且0.5质量%以下、mn:0.05质量%以上且0.3质量%以下、ti:高于0质量%且0.1质量%以下。

[0038]

以下,对于本发明的成形性优异的al-mg-si系铝合金板的化学成分组成,包括各元素的限定理由在内,详细地加以说明。

[0039]

(si:0.6质量%以上且1.75质量%以下)

[0040]

si与mg一起,在固溶强化和烘烤涂装处理等的人工时效处理时,形成有助于强度提高的mg-si系析出物等的时效析出物,发挥着时效硬化能力。另外,伴随着合金中的si添加量的增加,断裂延伸率和加工硬化性增加。因此,si是用于得到所需要的强度(屈服强度)和断裂延伸率与加工硬化性的必须元素。

[0041]

若铝合金板中的si含量低于0.6质量%,则断裂延伸率降低,并且人工时效热处理

后的mg-si系析出物的生成量不足,因此bh(bakehardening)性显著降低,强度不足。因此,铝合金板中的si含量,相对于铝合金板总质量为0.6质量%以上,优选为1.0质量%以上,更优选为 1.2质量%以上。

[0042]

另一方面,若铝合金板中的si含量高于1.75质量%,则粗大的si系析出物形成,延展性降低,成为原材板成形时开裂的原因。因此,铝合金板中的si含量,相对于铝合金板总质量为1.75质量%以下,优选为1.6质量%以下,更优选为1.5质量%以下。

[0043]

(mg:0.3质量%以上且0.45质量%以下)

[0044]

mg是与si一起,在固溶强化和烘烤涂装处理等的人工时效热处理时,形成有助于强度提高的mg-si系析出物等的时效析出物,发挥时效硬化能力,是用于得到所需要的强度的必须元素。

[0045]

若铝合金板中的mg含量低于0.3质量%,则mg-si系析出物的生成量不足,因此bh性显著降低,强度不足。因此,铝合金板中的mg含量相对于铝合金板总质量为0.3质量%以上。

[0046]

另一方面,若铝合金板中的mg含量高于0.45质量%,则成形时的原材强度变高,断裂延伸率和加工硬化性降低。因此,铝合金板中的mg含量,相对于铝合金板总质量为0.45质量%以下。

[0047]

([si]/[mg]:高于2.5)

[0048]

本发明者们发现,相对于添加si量,添加mg量越少,固溶si量越增加。即发现,作为si固溶量的指标,可以用si含量与mg含量的比进行整理,并发现通过恰当地限定上述比值,能够得到希望的断裂延伸率。

[0049]

使铝合金板中的mg的含量以相对于铝合金板总质量的质量%计为 [mg],si的含量以相对于铝合金板总质量的质量%计为[si]时,若[si] /[mg]为2.5以下,则si含量相对于mg含量变少,si固溶量降低,故断裂延伸率降低。因此,[si]/[mg]高于2.5,优选为2.7以上,更优选为3.0以上。

[0050]

本发明的成形性优异的al-mg-si系铝合金板,含有上述si为0.6 质量%以上且1.75质量%以下、mg为0.3质量%以上且0.45质量%以下,余量为al和不可避免的杂质,但除了上述si和mg以外,也可以含有从 cu、fe、mn和ti中选择的至少一种。

[0051]

这些元素,共同具有使铝合金板高强度化的效果,因此在本发明中能够视为具有同样效果的元素,根据需要选择性地含有,但其具体的机理,当然有共同的部分,也有不同的部分。

[0052]

(cu:高于0质量%且0.8质量%以下)

[0053]

cu是能够通过固溶强化而使强度提高的成分。若铝合金板中的cu含量,相对于铝合金板总质量高于0质量%,则能够得到上述效果。因此,使铝合金板中含有cu时的cu含量,相对于铝合金板总质量高于0质量%,优选为0.02质量%以上,更优选为0.1质量%以上。

[0054]

另一方面,若铝合金板中的cu含量相对于铝合金板总质量而高于0.8 质量%,则不仅上述效果饱和,而且铝合金板的耐腐蚀性劣化。因此,使铝合金板中含有cu时的cu含量,相对于铝合金板总质量为0.8质量%以下,优选为0.6质量%以下。

[0055]

(fe:0.05质量%以上且0.5质量%以下)

[0056]

fe生成化合物,成为再结晶晶粒的核,使晶粒微细化,使强度提高。若铝合金板中

的fe含量相对于铝合金板总质量在0.05质量%以上,则能够得到上述效果。因此,使铝合金板中含有fe时的fe含量,相对于铝合金板总质量为0.05质量%以上。

[0057]

另一方面,若铝合金板中的fe含量相对于铝合金板总质量而高于0.5 质量%,则形成粗大的化合物,成为破坏的起点,成形性降低。因此,使铝合金板中含有fe时的fe含量,相对于铝合金板总质量为0.5质量%以下,优选为0.3质量%以下。

[0058]

(mn:0.05质量%以上且0.3质量%以下)

[0059]

mn使作为铸块和最终制品的铝合金板的晶粒微细化,有助于强度提高。若铝合金板中的mn含量相对于铝合金板总质量在0.05质量%以上,则能够得到上述效果。因此,使铝合金板中含有mn时的mn含量,相对于铝合金板总质量为0.05质量%以上。

[0060]

另一方面,若铝合金板中的mn含量相对于铝合金板总质量高于0.3 质量%,则形成粗大的化合物,使延展性劣化。因此,使铝合金板中含有 mn时的mn含量,相对于铝合金板总质量在0.3质量%以下,优选为0.2 质量%以下。

[0061]

(ti:高于0质量%且0.1质量%以下)

[0062]

ti形成粗大的化合物,是使力学特性劣化的元素。但是,通过使铝合金板中微量地含有ti,能够使铝合金铸块的晶粒微细化,从而获得成形性提高效果,作为6000系合金,也可以在jis标准等所规定的范围含有ti。使铝合金铸块的晶粒微细化的效果,使铝合金板中含有微量的ti便能够取得,因此使铝合金板中含有ti时的ti含量,相对于铝合金板总质量高于0质量%。

[0063]

另一方面,若铝合金板中的ti含量相对于铝合金板总质量高于0.1质量%,则形成粗大的化合物,使力学特性劣化。因此,使铝合金板中含有 ti时的ti含量,相对于铝合金板总质量为0.1质量%以下,优选为0.05 质量%以下。

[0064]

(余量:al和不可避免的杂质)

[0065]

本发明的成形性优异的al-mg-si系铝合金板,含有上述mg和si,以及优选从cu、fe、mn和ti中选择的至少一种,余量是al和不可避免的杂质。作为不可避免的杂质,可列举b、cr、zn、zr、ni、bi和sn等。

[0066]

b形成粗大的化合物,是使力学特性劣化的元素,因此作为不可避免的杂质的b限制在0.03质量%以下。

[0067]

另外,作为不可避免的杂质的cr、zn、zr、ni、bi和sn,分别限制在0.1质量%以下。

[0068]

(原材板组织)

[0069]

以上的合金组成作为前提,在本发明中,作为预示以该板为原材的构件中的人工时效析出物的存在状态的指标,通过由差示扫描热量测量 (dsc)得到的差示扫描热分析曲线规定铝合金板的组织。

[0070]

即,本发明中,为了使断裂延伸率和加工硬化性均良好,由差示扫描热量测量所得到的差示扫描热分析曲线进行规定。

[0071]

基于这样的认知,在本发明中,为了使断裂延伸率和加工硬化性均良好,在差示扫描热分析曲线中,210℃以上且低于260℃的温度范围内出现的第一放热峰的高度为20μw/mg以上,并且在260℃以上且370℃以下的温度范围内出现的第二放热峰的高度为18μw/mg以上。

[0072]

(第一放热峰的高度:20μw/mg以上)

[0073]

在210℃以上且低于260℃的温度范围内出现的第一放热峰,表示强化相(β”)的生成。所谓第一放热峰的高度高,意味着在差示扫描热分析中,强化相大量生成,换言之,意味着差示扫描热分析中作为强化相的核的团簇的形成少。

[0074]

若第一放热峰的高度低于20μw/mg,则在差示扫描热分析前的阶段,强化相或作为强化相的核的团簇被形成,因此强度过高,并且断裂延伸率与加工硬化性也降低。因此,在210℃以上且低于260℃的温度范围内出现的第一放热峰的高度为20μw/mg以上。

[0075]

另一方面,关于第一放热峰的高度的上限没有限定,但基于能够控制强化相的生成,抑制铝合金板的强度降低这一点,第一放热峰的高度优选为50μw/mg以下,更优选为35μw/mg以下。

[0076]

(第二放热峰的高度:18μw/mg以上)

[0077]

在260℃以上且370℃以下的温度范围内出现的第二放热峰,表示中间相(β’等)的生成。另外,本发明者们判明,随着[si]/[mg]的增加,差示扫描热分析中的第二放热峰的高度变高。即,所谓第二发热峰的高度高,表示[si]/[mg]增加,由此认为,合金中的si固溶量增加,断裂延伸率和加工硬化性提高。

[0078]

若第二放热峰的高度低于18μw/mg,则认为合金中的si固溶量少,断裂延伸率容易变低,不能得到断裂延伸率和加工硬化性的并立带来的成形性提高。因此,在260℃以上且370℃以下的温度范围出现的第二放热峰的高度为18μw/mg以上。

[0079]

另一方面,若第二放热峰的高度过高,则容易生成析出物,断裂延伸率和加工硬化性降低。因此,关于第二放热峰的上限没有限定,但优选第二放热峰的高度为50μw/mg以下。

[0080]

如此,在原材板的阶段由差示扫描热分析曲线规定的组织,与原材板的断裂延伸率和加工硬化性,即由该原材板制造的汽车面板等的构件的成形性相关。其结果是,在原材板的阶段,如果控制差示扫描热分析曲线的放热峰的高度,则能够评价原材板的成形性。换言之,在原材板的阶段由差示扫描热分析曲线规定的组织,可以作为以该原材板为成形原材的构件的成形性的指标。

[0081]

(差示扫描热分析曲线的峰高度的控制方法)

[0082]

由上述差示扫描热分析曲线的第一放热峰特定的组织,能够通过使铝合金板中的mg含量为0.3质量%以上且0.45质量%以下来进行控制。另外,能够通过如下来控制:对于如上述这样成分经过调整的铝合金冷轧板,在固溶处理后进行淬火处理而冷却至室温后1小时以内,实施在30℃~100℃的温度区域保持5小时以上且500小时以下的热处理,或者,在固溶和淬火处理而冷却至室温后的1小时以内,实施在100℃~300℃的温度区域保持5秒以上且300秒以下的热处理后,实施在30℃~100℃的温度区域保持5小时以上且500小时以下的热处理。

[0083]

关于上述差示扫描热分析曲线的第二放热峰的高度,能够通过使[si] /[mg]的值高于2.5,调整si固溶量来控制。

[0084]

(制造方法)

[0085]

本发明的6000系铝合金板由如下常规方法制造:铸块在均热处理后被热轧,再经冷轧成为冷轧板,进一步实施固溶处理等的调质而制造。即,经过铸造、均热处理、热轧这样通常的各制造工序制造,成为板厚2~10mm 左右的铝合金热轧板。接着,经过冷轧而成为板厚4mm以下的冷轧板。另外,均热处理后也可以先冷却,这种情况下,使均热处理后的冷却速

度为20℃/hr以上且低于100℃/hr,再加热至350~450℃的范围的规定的温度之后,开始热轧即可。冷轧时也可以根据需要,进行退火和中间退火。

[0086]

(固溶和淬火处理)

[0087]

冷轧后,进行固溶处理,接着进行至室温为止的淬火处理。在此固溶淬火处理中,为了得到mg、si等的各元素的充分的固溶量,优选加热至 500℃以上且熔融温度以下的固溶处理温度。

[0088]

另外,从抑制使成形性降低的粗大的晶界化合物形成的观点出发,优选使从固溶温度至室温的淬火停止温度为止的平均冷却速度为20℃/s以上。若固溶处理后的至室温为止的淬火处理的平均冷却速度小,则冷却中生成粗大的mg2si和单相si,弯曲加工性劣化。另外,固溶后的固溶量降低,bh性降低。为了确保该冷却速度,淬火处理分别选择使用风扇等的空冷,喷雾、喷水、浸渍等的水冷手段和条件。

[0089]

这样的固溶处理后进行淬火处理而冷却至室温后,在1小时以内实施在30℃~100℃的温度区域保持5小时以上且500小时以下的热处理。或者,在1小时以内对于冷轧板实施在100℃~300℃的温度区域保持5秒以上且300秒以下的热处理,其后实施在30℃~100℃的温度区域保持5小时以上且500小时以下的热处理。由此,能够控制上述差示扫描热分析曲线的峰的高度,确保断裂延伸率和加工硬化性。

[0090]

【实施例】

[0091]

以下列举实施例更具体地说明本实施方式,但本发明不受这些实施例限定,可以在能够符合本发明的宗旨的范围加以变更实施,这些均包含在本发明的技术范围内。

[0092]

制造具有下述表1所示的各种组成的铝合金板后,在室温下保持7天后,实施差示扫描热量测量(dsc),测量放热峰出现的温度范围和峰的高度。另外,对于所得到的铝合金板实施拉伸试验,由此测量断裂延伸率,并且测量作为加工硬化性的指标的加工硬化指数(n值)。这些结果显示在表2中。

[0093]

还有,在表1中的各元素的含量一栏中,“-”的显示表示其含量在检测极限以下。

[0094]

(铝合金板的制造条件)

[0095]

以下显示铝合金板的具体的制造条件。将表1所示的各组成的铝合金铸块,通过模具铸造共同进行熔炼。接着,对于实施过端面切削后的铸块,进行540℃

×

4小时的均热处理后,以此温度进行热轧而成为热轧板。对此热轧板进行冷轧,成为厚1.0mm的冷轧板。

[0096]

再对各冷轧板,以540℃进行1分钟的固溶处理,其后水冷而冷却到室温。在此冷却后30分以内,进行在200℃以上1分钟以内的热处理,和在50℃、5小时的热处理,热处理后进行冷却。

[0097]

这些调质处理后,室温放置7天之后,对由此得到的各供试板实施差示扫描热量测量。

[0098]

(差示扫描热量测量)

[0099]

对于供试板的板厚中央部的组织,实施差示扫描热量测量,测量铝合金供试板的放热峰的温度(℃)和高度(μw/mg)。

[0100]

以下显示这些各供试板的各测量位置的差示扫描热量测量的测量条件。

[0101]

试验装置:hitachi dsc7020

[0102]

标准物质:铝

[0103]

试料容器:铝

[0104]

升温条件:10℃/min

[0105]

气氛:氩(60ml/min)

[0106]

试料重量:39.0~42.0mg

[0107]

在本实施例中,以上述的相同条件实施差示扫描热量测量,用所得到的热流(μw)除以供试板的重量(mg)而进行标准化(μw/mg)之后,在0~100℃的温度范围内,将差示扫描热分析曲线处于水平的区域作为 0的基准水平,测量距此基准水平的放热峰高度。

[0108]

[成形性]

[0109]

<断裂延伸率>

[0110]

作为判断上述供试板的成形性的试验,依据jis z 2241实施拉伸试验,测量断裂延伸率(%)。拉伸试验中,从各供试板上,分别提取jis z 2241所规定的13b号试验片(平行部的宽度12.5mm

×

标点距离50mm

×

板厚),在室温下实施。试验片的拉伸方向为,相对于轧制方向成直角的方向。另外,关于拉伸速度,至应变量为0.5%为止,为3mm/分钟,其后为20mm/分钟。还有,从一张铝合金板上提取4枚试验片,计算平均值。

[0111]

断裂延伸率在26%以上时为合格。还有,作为压力成形性的评价的断裂延伸率,25%和26%这样仅有1%的差异,但很大程度地影响着例如汽车的外面板的形状锐化或复杂化的角部和特征线,是否能够没有变形和褶皱,以优美鲜明的曲面结构成形。

[0112]

<加工硬化指数(n值)>

[0113]

作为判断上述供试板的成形性的其他试验,依据jis z 2253实施拉伸试验,测量加工硬化指数(n值)。加工硬化指数(n值),计算真应变和真应力,绘制在以横轴为应变、纵轴为应力的对数尺度上,在标称应变4~6%的塑性应变域以最小二乘法对真应力与真应变的对数进行计算,将测量点表示的直线的梯度作为n值(4-6%)。

[0114]

还有,n值在0.29以上时为合格。

[0115]

【表1】

[0116][0117]

【表2】

[0118][0119]

如表1和表2所示,发明例no.1~no.8,因为铝合金板的化学成分在本发明所规定的范围内,所以差示扫描热分析曲线中的第一放热峰的温度和峰高度以及第二放热峰的温度和峰高度在本发明规定的范围,断裂延伸率和n值均为良好值。

[0120]

具体来说,断裂延伸率为26%以上的高值,n值为0.29以上的高值,成形性优异。

[0121]

比较例no.1和no.5,因为铝合金板的mg含量超出本发明范围的上限,并且[si]/[mg]为2.5以下,所以第一放热峰的高度和第二放热峰的高度这两方低于本发明范围的下限,其结果是,n值低。

[0122]

比较例no.2和no.4,因为铝合金板的mg含量高于本发明范围的上限,所以第一放热峰的高度低于本发明范围的下限,其结果是,n值低。

[0123]

比较例no.3,因为[si]/[mg]为2.5以下,所以第二放热峰的高度低于本发明范围的下限,其结果是,断裂延伸率降低。

[0124]

比较例no.6,因为铝合金板的si含量低于本发明范围的下限,并且 [si]/[mg]为2.5以下,所以第一峰未出现,第二放热峰的高度也低于本发明范围的下限。其结果是,断裂延伸率降低。还有,在比较例no.6 中,因为第一峰未出现,所以表2的比较例no.6中的“第一放热峰温度”和“第一放热峰高度”以“-”表示。

[0125]

发明例no.1、发明例no.2和比较例no.1的差示扫描热分析曲线显示在图1中。在图1中,粗实线表示发明例no.1,粗点线(虚线)表示发明例no.2,细点线表示比较例no.1。

[0126]

如图1所示,在发明例no.1和no.2中,在210℃以上且低于260℃的温度范围内第一放热峰出现,其高度为20μw/mg以上。另外,在260℃以上且370℃以下的温度范围内第二放热峰出现,其高度为18μw/mg以上。

[0127]

另一方面,比较例no.1,虽然在规定的温度范围内出现第一放热峰和第二放热峰,但是其高度低,不能获得良好的成形性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。