用于csp生产中钢水夹杂物的快速评估方法

技术领域

1.本发明涉及一种csp(即compact strip production,紧凑式热带生产工艺)连铸生产工艺,尤其涉及一种用于csp生产中钢水夹杂物的快速评估方法。

背景技术:

2.在连铸生产过程中,需要对钢水中的夹杂物进行评估,准确、高效的评估钢水纯净度对于工艺的改进是否有利于钢水纯净度的提高具有较重要的意义。在传统连铸机中一般都设有2.5m长的垂直0号段,能够给予夹杂物一定的时间和空间上浮,但csp结晶器中不设置垂直0号段,钢水在csp结晶器中快速冷却,导致夹杂物没有充分的时间和空间上浮,因此在连铸工艺中根据钢水成分及时跟踪评定工序的合规性,对于稳定csp生产具有极其重要的作用。

3.现有技术中csp连铸工艺中对钢水夹杂物即钢水纯净度的评估方法大都是以探伤缺陷作为技术手段,效率较低,且具有滞后性,不能在生产线立即使用;尤其在目前的大生产背景下,无法跟踪每一炉钢并进行如此低效的评估工作。

4.例如:中国发明专利申请cn201510677846.3公开了一种钢中大颗粒夹杂物检测装置及检测方法,该检测方法利用高频超声波探头发射的高频超声波通过水做耦合后进入被检试样内部对被检测钢材进行检测,超声探伤的检测方式效率低下。中国发明专利申请cn03802443.8公开了一种轴承用钢内大尺寸夹杂物的评估方法以及滚动轴承,该评估方法将被评估的轴承用钢制成的圆棒和超声探针设置在超声传输媒介中,测量探伤体积内大尺寸夹杂物的尺寸和数量,以去除被评估的轴承用钢内大尺寸夹杂物存在的概率,仅能用于钢内大尺寸的夹杂物的评估,精度较差,使用局限性大。

技术实现要素:

5.本发明的目的在于提供一种用于csp生产中钢水夹杂物的快速评估方法,能在csp连续铸钢生产过程中,根据各工序中钢水夹杂物含量对工序的合规性进行判断,从而评估精炼、连铸的板坯质量。

6.本发明是这样实现的:一种用于csp生产中钢水夹杂物的快速评估方法,包括以下步骤:步骤1:测定转炉炼钢后钢水中的si元素的第一含量si1,以该第一含量si1作为评估的基础值;步骤2:测定转炉出钢后钢水中si元素的第二含量si2,计算转炉出钢后钢水中si元素的第一变化量

△

si1;步骤3:判断转炉出钢后钢水中si元素的第一变化量

△

si1是否大于第一限定阈值,若是,则判定为转炉出钢时下渣量过大,更换出钢口,若否,则执行步骤4;步骤4:测定精炼处理后钢水中si元素的第三含量si3,计算精炼处理后钢水中si元素的第二变化量

△

si2;

步骤5:判断精炼处理后钢水中si元素的第二变化量

△

si2是否大于第二限定阈值,若是,则判定为精炼处理中所加冶金辅料的原料来源存在问题,更换冶金辅料,若否,则执行步骤6;步骤6:测定中间包连铸后钢水中si元素的第四含量si4,计算中间包连铸后钢水中si元素的第三变化量

△

si3;步骤7:判断中间包连铸后钢水中si元素的第三变化量

△

si3是否大于第三限定阈值,若是,则判定为中间包覆盖剂存在问题,更换覆盖剂,若否,则钢水进入csp结晶器继续生产工序。

7.所述的第一限定阈值为6.5-7.7

×

10-4

%。

8.所述的第二限定阈值为2.80-3.88

×

10-4

%。

9.所述的第三限定阈值为2.80-3.88

×

10-4

%。

10.所述的快速评估方法应用于铝脱氧钢种的csp生产中。

11.本发明与现有技术相比,具有如下有益效果:1、本发明通过在csp连续铸钢的各生产工序中在线取样的方式对钢水纯净度进行测定,以钢水中夹杂物的数据为评估依据,能快速找出制约产品质量的工序是否合规,提高了检测评估效率,确保了csp连续铸钢的生产。

12.2、本发明能根据si元素的含量及其变化量快速判定各工序中未达到生产或管理要求的具体流程,并及时反馈至炼钢工艺的相关工序,从而指导设备的调整和工艺的改进,有利于减少钢水夹杂物并稳定连铸,有效提高生产质量和效率。

13.本发明能在csp连续铸钢生产过程中,通过对钢水中夹杂物即si元素的含量进行在线跟踪测定,根据各工序中钢水si元素的含量及其变化量对工序的合规性进行判断,从而评估精炼、连铸的板坯质量,对csp生产具有重要的指导意义。

附图说明

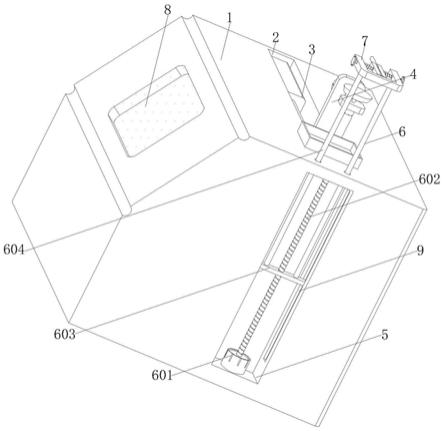

14.图1是本发明用于csp生产中钢水夹杂物的快速评估方法的流程图。

具体实施方式

15.下面结合附图和具体实施例对本发明作进一步说明。

16.请参见附图1,csp连铸生产工艺中,钢水主要经过转炉炼钢、精炼处理、中间包连铸、结晶等工序,完成从钢水到铸坯之间的工序生产。

17.在转炉炼钢完毕后,转炉出钢时需要脱氧,脱氧一般以金属铝为主,出钢时不可避免的会将转炉钢渣带出,转炉钢渣中含有一个较强的氧化物——sio2,并与金属铝发生反应,反应公式为:sio2 [al]=al2o3 [si],导致转炉出钢时钢水中si元素含量有较大的提高。

[0018]

在精炼处理至连铸浇筑的生产工序中,需要投入覆盖剂,覆盖剂一般以cao-mgo-a

l2

o3三元相为主,而覆盖剂中也可能含有sio2杂质,若覆盖剂中sio2杂质的含量较大(如超过3%,以投入1000kg覆盖剂为例,sio2杂质的含量应控制在30kg内),也会与金属铝发生上述反应,导致精炼处理和连铸中间包生产工序中钢水的si元素含量有较大的提高。因此需要对各工序中钢水中si元素的含量进行跟踪。

[0019]

一种用于csp生产中钢水夹杂物的快速评估方法,该快速评估方法应用于铝脱氧

钢种的csp生产中,包括以下步骤:步骤1:测定转炉炼钢后钢水中的si元素的第一含量si1,以该第一含量si1作为评估的基础值。对该工序中的钢水进行取样并测定钢水中si元素含量,可在不影响生产的条件下进行,下述工序中的钢水si元素含量均采用此测定方法进行在线测定。

[0020]

步骤2:测定转炉出钢后钢水中si元素的第二含量si2,计算转炉出钢后钢水中si元素的第一变化量

△

si1,

△

si1=si2-si1。该第一变化量

△

si1主要是由于出钢过程带出有一部分转炉钢渣,并与脱氧用金属铝发生反应所致,因此,根据该第一变化量

△

si1能计算得到转炉时的下渣量,下渣量超过一定限度时需要更换出钢口,以确保后续工序中钢水的纯净度。

[0021]

步骤3:判断转炉出钢后钢水中si元素的第一变化量

△

si1是否大于第一限定阈值,若是,则判定为转炉出钢时下渣量过大,更换出钢口,若否,则执行步骤4。

[0022]

按照300吨钢包装载300吨钢水计算,300吨钢水的下渣量上限阈值为100kg,渣中的sio2含量一般在10%左右,其中,有一半的sio2可以参与氧化金属al的反应,即100*10%*0.5=5kg,该5kg sio2中含有si的量为5*28/(28 32)=2.33kg,则300吨钢水中si的含量为2.33/300/1000*100%=7.7

×

10-4

%,即第一限定阈值的上限为7.7

×

10-4

%。优选的,所述的第一限定阈值可设置为6.5-7.7

×

10-4

%。

[0023]

步骤4:测定精炼处理后钢水中si元素的第三含量si3,计算精炼处理后钢水中si元素的第二变化量

△

si2,

△

si2=si3-si2。

[0024]

步骤5:判断精炼处理后钢水中si元素的第二变化量

△

si2是否大于第二限定阈值,若是,则判定为精炼处理中所加冶金辅料的原料来源存在问题,若否,则执行步骤6。在精炼过程中,钢水中加入的冶金辅料通常包括用于吸附脱氧产物al2o3的碱性氧化物cao以及用于脱除下渣中feo的铝渣,冶金辅料中的杂质一般以较高氧化性的sio2为主,如果判定为冶金辅料的来源出现问题,应及时上报并更换原料,避免影响生产的进行。

[0025]

在精炼工序中需要在钢水中加入其它辅料,若辅料中的sio2杂质含量过高会氧化钢水,以300吨钢水内投入50kg含10%sio2杂质的辅料计算,有一半的sio2即2.5kg可以参与钢水氧化,则300吨钢水中si的含量为3.88

×

10-4

%,即第二限定阈值为3.88

×

10-4

%。优选的,所述的第二限定阈值可设置为2.80-3.88

×

10-4

%。

[0026]

步骤6:测定中间包连铸后钢水中si元素的第四含量si4,计算中间包连铸后钢水中si元素的第三变化量

△

si3,

△

si3=si4-si3。

[0027]

步骤7:判断中间包连铸后钢水中si元素的第三变化量

△

si3是否大于第三限定阈值,若是,则判定为中间包覆盖剂存在问题,需要生产单位,及时与覆盖剂供应商联系,确保供货的产品质量,并更换覆盖剂,避免影响生产的进行,若否,则钢水进入csp结晶器继续生产工序。

[0028]

在连铸工序中需要在钢水中加入覆盖剂,投入1000kg覆盖剂能使用6炉钢水,覆盖剂中的sio2杂质含量不应超过3%,则每炉钢水中的sio2量不应超过3%*1000/6=5kg,其中,每炉钢水的5kg sio2中有一半即2.5kg参与化学反应,该2.5kg sio2中含有si的量为2.5*28/(28 32)=2.33kg,300吨钢水中si的含量为3.88

×

10-4

%,即第三限定阈值为3.88

×

10-4

%。优选的,所述的第三限定阈值可设置为2.80-3.88

×

10-4

%。

[0029]

实施例1:

在炼钢厂内,某月生产铝脱氧钢种,生产过程中对各工序的钢水si元素含量进行在线测定,测定结果如表1所示:表1 各工序中钢水si元素含量表工序si元素含量si元素变化量转炉炼钢si1=0.0040% 转炉出钢si2=0.0046%

△

si1=6

×

10-4

%精炼处理si3=0.0076%

△

si2=30

×

10-4

%连铸中间包si4=0.0078%

△

si3=2

×

10-4

%由表1可知:1、转炉炼钢后钢水中si元素的第一含量si1为0.0040%,以此作为后续工序合规性的依据。在本实施例中,第一限定阈值取7.7

×

10-4

%,第二限定阈值取3.8

×

10-4

%,第三限定阈值取3.88

×

10-4

%。

[0030]

2、在转炉出钢至精炼处理前,钢水中si元素的第二含量si2为0.0046%,计算si元素的第一变化量

△

si1为6

×

10-4

%,小于第一限定阈值7.7

×

10-4

%,转炉工序合规。

[0031]

3、在精炼处理后,钢水中si元素的第三含量si3为0.0076%,计算si元素的第二变化量

△

si2为30

×

10-4

%,大于第二限定阈值3.8

×

10-4

%,精炼工序中所加入的冶金辅料杂质含量超标,需联系相关部门及时更换冶金辅料的原料。

[0032]

4、在中间包连铸后,钢水中si元素的第四含量si4为0.0078%,计算si元素的第三变化量

△

si3为2

×

10-4

%,小于第三限定阈值3.88

×

10-4

%,连铸工序合规。

[0033]

在本实施例的生产过程中,对各工序合规性的评估结果是:各生产工序合规。

[0034]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术领域

1.本发明涉及一种csp(即compact strip production,紧凑式热带生产工艺)连铸生产工艺,尤其涉及一种用于csp生产中钢水夹杂物的快速评估方法。

背景技术:

2.在连铸生产过程中,需要对钢水中的夹杂物进行评估,准确、高效的评估钢水纯净度对于工艺的改进是否有利于钢水纯净度的提高具有较重要的意义。在传统连铸机中一般都设有2.5m长的垂直0号段,能够给予夹杂物一定的时间和空间上浮,但csp结晶器中不设置垂直0号段,钢水在csp结晶器中快速冷却,导致夹杂物没有充分的时间和空间上浮,因此在连铸工艺中根据钢水成分及时跟踪评定工序的合规性,对于稳定csp生产具有极其重要的作用。

3.现有技术中csp连铸工艺中对钢水夹杂物即钢水纯净度的评估方法大都是以探伤缺陷作为技术手段,效率较低,且具有滞后性,不能在生产线立即使用;尤其在目前的大生产背景下,无法跟踪每一炉钢并进行如此低效的评估工作。

4.例如:中国发明专利申请cn201510677846.3公开了一种钢中大颗粒夹杂物检测装置及检测方法,该检测方法利用高频超声波探头发射的高频超声波通过水做耦合后进入被检试样内部对被检测钢材进行检测,超声探伤的检测方式效率低下。中国发明专利申请cn03802443.8公开了一种轴承用钢内大尺寸夹杂物的评估方法以及滚动轴承,该评估方法将被评估的轴承用钢制成的圆棒和超声探针设置在超声传输媒介中,测量探伤体积内大尺寸夹杂物的尺寸和数量,以去除被评估的轴承用钢内大尺寸夹杂物存在的概率,仅能用于钢内大尺寸的夹杂物的评估,精度较差,使用局限性大。

技术实现要素:

5.本发明的目的在于提供一种用于csp生产中钢水夹杂物的快速评估方法,能在csp连续铸钢生产过程中,根据各工序中钢水夹杂物含量对工序的合规性进行判断,从而评估精炼、连铸的板坯质量。

6.本发明是这样实现的:一种用于csp生产中钢水夹杂物的快速评估方法,包括以下步骤:步骤1:测定转炉炼钢后钢水中的si元素的第一含量si1,以该第一含量si1作为评估的基础值;步骤2:测定转炉出钢后钢水中si元素的第二含量si2,计算转炉出钢后钢水中si元素的第一变化量

△

si1;步骤3:判断转炉出钢后钢水中si元素的第一变化量

△

si1是否大于第一限定阈值,若是,则判定为转炉出钢时下渣量过大,更换出钢口,若否,则执行步骤4;步骤4:测定精炼处理后钢水中si元素的第三含量si3,计算精炼处理后钢水中si元素的第二变化量

△

si2;

步骤5:判断精炼处理后钢水中si元素的第二变化量

△

si2是否大于第二限定阈值,若是,则判定为精炼处理中所加冶金辅料的原料来源存在问题,更换冶金辅料,若否,则执行步骤6;步骤6:测定中间包连铸后钢水中si元素的第四含量si4,计算中间包连铸后钢水中si元素的第三变化量

△

si3;步骤7:判断中间包连铸后钢水中si元素的第三变化量

△

si3是否大于第三限定阈值,若是,则判定为中间包覆盖剂存在问题,更换覆盖剂,若否,则钢水进入csp结晶器继续生产工序。

7.所述的第一限定阈值为6.5-7.7

×

10-4

%。

8.所述的第二限定阈值为2.80-3.88

×

10-4

%。

9.所述的第三限定阈值为2.80-3.88

×

10-4

%。

10.所述的快速评估方法应用于铝脱氧钢种的csp生产中。

11.本发明与现有技术相比,具有如下有益效果:1、本发明通过在csp连续铸钢的各生产工序中在线取样的方式对钢水纯净度进行测定,以钢水中夹杂物的数据为评估依据,能快速找出制约产品质量的工序是否合规,提高了检测评估效率,确保了csp连续铸钢的生产。

12.2、本发明能根据si元素的含量及其变化量快速判定各工序中未达到生产或管理要求的具体流程,并及时反馈至炼钢工艺的相关工序,从而指导设备的调整和工艺的改进,有利于减少钢水夹杂物并稳定连铸,有效提高生产质量和效率。

13.本发明能在csp连续铸钢生产过程中,通过对钢水中夹杂物即si元素的含量进行在线跟踪测定,根据各工序中钢水si元素的含量及其变化量对工序的合规性进行判断,从而评估精炼、连铸的板坯质量,对csp生产具有重要的指导意义。

附图说明

14.图1是本发明用于csp生产中钢水夹杂物的快速评估方法的流程图。

具体实施方式

15.下面结合附图和具体实施例对本发明作进一步说明。

16.请参见附图1,csp连铸生产工艺中,钢水主要经过转炉炼钢、精炼处理、中间包连铸、结晶等工序,完成从钢水到铸坯之间的工序生产。

17.在转炉炼钢完毕后,转炉出钢时需要脱氧,脱氧一般以金属铝为主,出钢时不可避免的会将转炉钢渣带出,转炉钢渣中含有一个较强的氧化物——sio2,并与金属铝发生反应,反应公式为:sio2 [al]=al2o3 [si],导致转炉出钢时钢水中si元素含量有较大的提高。

[0018]

在精炼处理至连铸浇筑的生产工序中,需要投入覆盖剂,覆盖剂一般以cao-mgo-a

l2

o3三元相为主,而覆盖剂中也可能含有sio2杂质,若覆盖剂中sio2杂质的含量较大(如超过3%,以投入1000kg覆盖剂为例,sio2杂质的含量应控制在30kg内),也会与金属铝发生上述反应,导致精炼处理和连铸中间包生产工序中钢水的si元素含量有较大的提高。因此需要对各工序中钢水中si元素的含量进行跟踪。

[0019]

一种用于csp生产中钢水夹杂物的快速评估方法,该快速评估方法应用于铝脱氧

钢种的csp生产中,包括以下步骤:步骤1:测定转炉炼钢后钢水中的si元素的第一含量si1,以该第一含量si1作为评估的基础值。对该工序中的钢水进行取样并测定钢水中si元素含量,可在不影响生产的条件下进行,下述工序中的钢水si元素含量均采用此测定方法进行在线测定。

[0020]

步骤2:测定转炉出钢后钢水中si元素的第二含量si2,计算转炉出钢后钢水中si元素的第一变化量

△

si1,

△

si1=si2-si1。该第一变化量

△

si1主要是由于出钢过程带出有一部分转炉钢渣,并与脱氧用金属铝发生反应所致,因此,根据该第一变化量

△

si1能计算得到转炉时的下渣量,下渣量超过一定限度时需要更换出钢口,以确保后续工序中钢水的纯净度。

[0021]

步骤3:判断转炉出钢后钢水中si元素的第一变化量

△

si1是否大于第一限定阈值,若是,则判定为转炉出钢时下渣量过大,更换出钢口,若否,则执行步骤4。

[0022]

按照300吨钢包装载300吨钢水计算,300吨钢水的下渣量上限阈值为100kg,渣中的sio2含量一般在10%左右,其中,有一半的sio2可以参与氧化金属al的反应,即100*10%*0.5=5kg,该5kg sio2中含有si的量为5*28/(28 32)=2.33kg,则300吨钢水中si的含量为2.33/300/1000*100%=7.7

×

10-4

%,即第一限定阈值的上限为7.7

×

10-4

%。优选的,所述的第一限定阈值可设置为6.5-7.7

×

10-4

%。

[0023]

步骤4:测定精炼处理后钢水中si元素的第三含量si3,计算精炼处理后钢水中si元素的第二变化量

△

si2,

△

si2=si3-si2。

[0024]

步骤5:判断精炼处理后钢水中si元素的第二变化量

△

si2是否大于第二限定阈值,若是,则判定为精炼处理中所加冶金辅料的原料来源存在问题,若否,则执行步骤6。在精炼过程中,钢水中加入的冶金辅料通常包括用于吸附脱氧产物al2o3的碱性氧化物cao以及用于脱除下渣中feo的铝渣,冶金辅料中的杂质一般以较高氧化性的sio2为主,如果判定为冶金辅料的来源出现问题,应及时上报并更换原料,避免影响生产的进行。

[0025]

在精炼工序中需要在钢水中加入其它辅料,若辅料中的sio2杂质含量过高会氧化钢水,以300吨钢水内投入50kg含10%sio2杂质的辅料计算,有一半的sio2即2.5kg可以参与钢水氧化,则300吨钢水中si的含量为3.88

×

10-4

%,即第二限定阈值为3.88

×

10-4

%。优选的,所述的第二限定阈值可设置为2.80-3.88

×

10-4

%。

[0026]

步骤6:测定中间包连铸后钢水中si元素的第四含量si4,计算中间包连铸后钢水中si元素的第三变化量

△

si3,

△

si3=si4-si3。

[0027]

步骤7:判断中间包连铸后钢水中si元素的第三变化量

△

si3是否大于第三限定阈值,若是,则判定为中间包覆盖剂存在问题,需要生产单位,及时与覆盖剂供应商联系,确保供货的产品质量,并更换覆盖剂,避免影响生产的进行,若否,则钢水进入csp结晶器继续生产工序。

[0028]

在连铸工序中需要在钢水中加入覆盖剂,投入1000kg覆盖剂能使用6炉钢水,覆盖剂中的sio2杂质含量不应超过3%,则每炉钢水中的sio2量不应超过3%*1000/6=5kg,其中,每炉钢水的5kg sio2中有一半即2.5kg参与化学反应,该2.5kg sio2中含有si的量为2.5*28/(28 32)=2.33kg,300吨钢水中si的含量为3.88

×

10-4

%,即第三限定阈值为3.88

×

10-4

%。优选的,所述的第三限定阈值可设置为2.80-3.88

×

10-4

%。

[0029]

实施例1:

在炼钢厂内,某月生产铝脱氧钢种,生产过程中对各工序的钢水si元素含量进行在线测定,测定结果如表1所示:表1 各工序中钢水si元素含量表工序si元素含量si元素变化量转炉炼钢si1=0.0040% 转炉出钢si2=0.0046%

△

si1=6

×

10-4

%精炼处理si3=0.0076%

△

si2=30

×

10-4

%连铸中间包si4=0.0078%

△

si3=2

×

10-4

%由表1可知:1、转炉炼钢后钢水中si元素的第一含量si1为0.0040%,以此作为后续工序合规性的依据。在本实施例中,第一限定阈值取7.7

×

10-4

%,第二限定阈值取3.8

×

10-4

%,第三限定阈值取3.88

×

10-4

%。

[0030]

2、在转炉出钢至精炼处理前,钢水中si元素的第二含量si2为0.0046%,计算si元素的第一变化量

△

si1为6

×

10-4

%,小于第一限定阈值7.7

×

10-4

%,转炉工序合规。

[0031]

3、在精炼处理后,钢水中si元素的第三含量si3为0.0076%,计算si元素的第二变化量

△

si2为30

×

10-4

%,大于第二限定阈值3.8

×

10-4

%,精炼工序中所加入的冶金辅料杂质含量超标,需联系相关部门及时更换冶金辅料的原料。

[0032]

4、在中间包连铸后,钢水中si元素的第四含量si4为0.0078%,计算si元素的第三变化量

△

si3为2

×

10-4

%,小于第三限定阈值3.88

×

10-4

%,连铸工序合规。

[0033]

在本实施例的生产过程中,对各工序合规性的评估结果是:各生产工序合规。

[0034]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。