1.本发明涉及铸造技术领域,具体涉及一种减少球墨铸管表皮内部缺陷的方法。

背景技术:

2.球墨铸管铸造中的球化不良是常见问题,根据目前的研究,球墨铸管球化不良主要有两大方面的原因,一是球化剂本身的原因,一是球墨铸铁冶炼中没有充分脱硫,因球化剂本身的原因导致的球化不良也分很多种,除了球化成分设计方面的原因,球化工艺也会影响球化成分充分发挥作用。目前生产中针对球墨铸管铸造中的球化不良的研究主要还是集中在以上球墨铸铁冶炼环节中,例如申请号为cn201911362222.7的《一种低镁球化剂的制备方法》中国发明专利针对球化剂中含有大量mg,导致mgo含量高,反应过于剧烈,球化处理不良,球化剂加入量增大的问题,以镁粉、钇粉、铈粉、钙粉为原料,制备一种低镁球化剂,利用镁的基本球化作用配合钇、铈等稀土元素和钙粉增强球化效果,通过添加纯硅粉和铁粉,调节球化剂的熔点和密度,使得生产球化剂时熔炼方便,球化处理时合金能迅速熔化,从而提高球化剂的利用率。

3.实际上,球化不良除了发生在球墨铸铁冶炼环节,冶炼后的存放时长过长以及浇注过程周期的复杂性同样可以导致球化不良,前者已经是生产中的共识,而且由于操作流程的不可控性和异常浇注情况的不可预见性,在冶炼初期就大幅度提高球化剂用量并不可取,生产中已经证实后期适当补充高品质球化剂可以一定程度上改善球化效果,即便如此,针对球墨铸管铸造这一复杂工艺流程而言,因浇注过程周期和浇注中的不确定因素导致的退化性的不良仍然没有被生产人员所重视,目前业界只有随流处理工艺可借鉴,对生产指导有限。

技术实现要素:

4.为解决上述问题,本发明提供一种减少球墨铸管表皮内部缺陷的方法,针对球墨铸管铸造中因浇注过程周期和浇注中的不确定因素导致的球化不良提供一种质量改善方法。

5.本发明的目的是通过以下技术方案实现的。

6.一种减少球墨铸管表皮内部缺陷的方法,包括如下步骤:

7.步骤1,针对同一炉料准备二套以上离心浇注管模,其中,至少有一套离心浇注管模为不预置球化材料的管模,至少有一套离心浇注管模为预置球化材料的管模,将二套以上离心浇注管模均安装于离心铸造机;

8.所述预置球化材料的方式是:在离心浇注管模的内壁沿管模轴向布置球化包芯管,所述球化包芯管由铁质外皮包裹球化材料制成,所述球化包芯管的根数≥2,两根或大于两根的球化包芯管平行于离心浇注管模的轴向设置并两两之间等间距布置;

9.步骤2,浇注前判断浇注料是否符合质量要求,如果浇注料符合质量要求,选择安装有不预置球化材料的离心浇注管模的离心铸造机,进行球墨铸管的离心浇注;如果浇注

料不符合质量要求,选择安装有预置球化材料的离心浇注管模的离心铸造机,进行球墨铸管的离心浇注;

10.所述的判断浇注料是否符合质量要求的方法选自对浇注料的炉前检验和对浇注料浇注等待时间的判断;

11.步骤3,浇注完成并脱模后,通过外观质量检测、无损检测、硬度检测中的一种或多种检测手段对浇铸得到的球墨铸管进行质量判断;

12.所述质量判断的内容至少包括:

13.浇铸得到的球墨铸管质量是否优于同等条件下采用不预置球化材料的离心浇注管模离心浇铸得到的球墨铸管,所述同等条件至少包括炉前检验结果和浇注等待时间中的一种;

14.沿球墨铸管外表面的周向选择多点和/或多区域进行质量检测,判断沿球墨铸管外表面的整个周向上质量是否一致;

15.步骤4,根据步骤3的质量判断结果,进行生产反馈,所述生产反馈内容包括:将验证中所采用的工艺条件用于生产,或者,改变工艺条件进行新一轮验证以确定更优工艺条件,所述的验证中所采用的工艺条件至少包括球化包芯管的根数和在离心浇注管模内壁的分布距离。

16.作为优选,所述步骤1中,所述球化包芯管数量为2-8根。

17.作为优选,所述步骤1中,在离心浇注管模的内壁沿管模轴向布置球化包芯管是通过使用耐高温粘结剂将球化包芯管粘在离心浇注管模的内壁。

18.作为优选,所述耐高温粘结剂的粘结点沿球化包芯管断续分布。

19.作为优选,所述球化包芯管的铁质外皮包裹的球化材料为稀土硅镁粉末或颗粒。

20.作为优选,所述球化包芯管的铁质外皮厚度2.2-4.0mm。

21.作为优选,所述步骤3中,所述同等条件还包括浇注料的球化剂用量和球化操作工艺条件。

22.作为优选,所述步骤3中,判断浇铸得到的球墨铸管质量是否优于同等条件下采用不预置球化材料的离心浇注管模离心浇铸得到的球墨铸管时,基于同一炉料或者基于相同熔炼和球化处理条件的不同炉料。

23.作为优选,所述步骤2中,基于对浇注料浇注等待时间的判断而选择安装有预置球化材料的离心浇注管模的离心铸造机进行球墨铸管的离心浇注时,不同的浇注等待时间对应不同根数的球化包芯管。

24.作为优选,所述步骤3中包括,沿球墨铸管外表面的周向选择多个区域,每个区域选择多点进行硬度检测,通过每个区域的硬度均值判断沿球墨铸管外表面的整个周向上的质量一致情况。

25.有益效果:

26.本发明的技术方案针对球墨铸管铸造中因浇注过程周期和浇注中的不确定因素导致的球化不良,从生产组织和球化改善两方面提供了解决办法,最大程度减少了球墨铸管铸造中可能出现内部缺陷的情形,尤其是靠近表皮内部的缺陷,通过在浇注前对浇注料质量作出检测或预判,采用提前准备的安装有预置球化材料的离心浇注管模的离心铸造机进行球墨铸管的离心浇注,应对将要产生的球化不良,减小终铸件出现内部缺陷和质量问

题的概率,通过在离心浇注管模的内壁沿管模轴向布置包裹有高品质球化材料的多根球化包芯管,并使多根的球化包芯管平行于离心浇注管模的轴向设置并两两之间等间距布置,在离心环节引入球化材料,通过球化包芯管的逐渐熔化和离心转动中的材料流动实现最后一步的球化反补,结合浇注完成后的质量判断,进行球化材料用量和浇注工艺的优化选择,能够针对特定生产批次、特定产品很快验证出最佳的生产预案,减小了铸管产品出现内部缺陷和质量问题的概率,提高了生产合格率。

附图说明

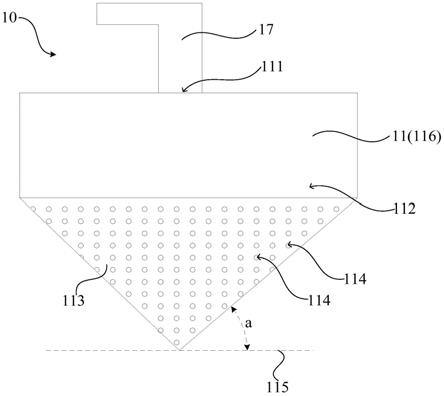

27.图1为本发明减少球墨铸管表皮内部缺陷的方法中球化包芯管在离心浇注管模中的一种布置方案。

28.图2为本发明减少球墨铸管表皮内部缺陷的方法中球化包芯管在离心浇注管模中的另一种布置方案。

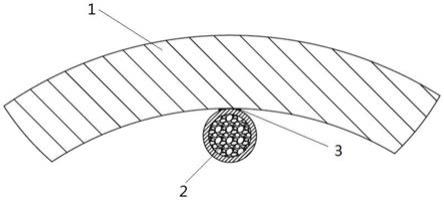

29.图3为本发明减少球墨铸管表皮内部缺陷的方法中球化包芯管在离心浇注管模中布置方式的局部放大图。

30.图中附图标记释义如下:

31.1,离心浇注管模;2,球化包芯管;3,耐高温粘结剂。

具体实施方式

32.下面将参照附图更详细地描述本公开的示例性实施方式。

33.实施例1

34.一种减少球墨铸管表皮内部缺陷的方法,包括如下步骤:

35.步骤1,针对同一炉料准备二套以上离心浇注管模1,其中,至少有一套离心浇注管模1为不预置球化材料的管模,至少有一套离心浇注管模1为预置球化材料的管模,将二套以上离心浇注管模1均安装于离心铸造机。

36.所述预置球化材料的方式是:在离心浇注管模1的内壁沿管模轴向布置球化包芯管2,所述球化包芯管2由铁质外皮包裹球化材料制成,所述球化包芯管2的根数≥2,两根或大于两根的球化包芯管2平行于离心浇注管模1的轴向设置并两两之间等间距布置,作为优选,球化包芯管2数量可以为2-8根。

37.如图1所示,图1为本发明减少球墨铸管表皮内部缺陷的方法中球化包芯管在离心浇注管模中的一种布置方案,可以看到在离心浇注管模1的内壁沿管模轴向布置有两根球化包芯管2,两根球化包芯管2平行于离心浇注管模1的轴向设置并等间距布置,将管模圆截面等分。

38.作为优选,如图3所示,在离心浇注管模1的内壁沿管模轴向布置球化包芯管2是通过使用耐高温粘结剂3将球化包芯管2粘在离心浇注管模1的内壁,该内壁可以是正常已经涂覆了脱模层的,而且,这里耐高温粘结剂3只需要耐管模浇铸前的预热高温即可,不需要耐浇铸高温,随着铁液注入,球化包芯管2会逐渐熔化并在其后的离心转动中被搅匀,球化包芯管2的长度可以与离心浇注管模1有效浇注长度相同,也可以比离心浇注管模1有效浇注长度短,作为优选,所述耐高温粘结剂3的粘结点沿球化包芯管2断续分布,这样既可以将球化包芯管2充分固定在离心浇注管模1,又较少引入不必要的粘结成分。优选的,球化包芯

管2的铁质外皮包裹的球化材料为高品质的稀土硅镁粉末或颗粒,另外,球化包芯管2的铁质外皮厚度应当尽量合理,应当控制在2.2-4.0mm,本实施例选择2.4mm。

39.步骤2,浇注前判断浇注料是否符合质量要求,如果浇注料符合质量要求,选择安装有不预置球化材料的离心浇注管模1的离心铸造机,进行球墨铸管的离心浇注;如果浇注料不符合质量要求,选择安装有预置球化材料的离心浇注管模1的离心铸造机,进行球墨铸管的离心浇注。

40.这里判断浇注料是否符合质量要求的方法选自对浇注料的炉前检验和对浇注料浇注等待时间的判断,判断的目的是确定是否存在球化不良,除了炉前检验外,对浇注料浇注等待时间的判断也是一个重要的预估方法,因为模具没有安装准备好,没有预热到足够的温度,或者由于一炉浇注多件,浇注料浇注等待时间可能会变长,这是浇注料出现退化性球化不良的主要因素。

41.该步骤中,基于对浇注料浇注等待时间的判断而选择安装有预置球化材料的离心浇注管模1的离心铸造机进行球墨铸管的离心浇注时,不同的浇注等待时间对应不同根数的球化包芯管2。例如,当预期需要补充更多的球化材料时,可以改为图2所示的布置方案,在该布置方案中,可以看到在离心浇注管模1的内壁沿管模轴向布置有四根球化包芯管2,四根球化包芯管2平行于离心浇注管模1的轴向设置并等间距布置,将管模圆截面四等分。具体准备多少个布置方案,视现场离心铸造机数量以及前期验证经验来确定。

42.步骤3,浇注完成并脱模后,通过外观质量检测、无损检测、硬度检测中的一种或多种检测手段对浇铸得到的球墨铸管进行质量判断。例如是否球化不良可以通过打磨表面观察凝固组织黑斑多少,也可以通过硬度计测量硬度指标等。

43.所述质量判断的内容至少包括:

44.浇铸得到的球墨铸管质量是否优于同等条件下采用不预置球化材料的离心浇注管模1离心浇铸得到的球墨铸管,所述同等条件至少包括前面提到的炉前检验结果和浇注等待时间中的一种,较佳的,同等条件还应包括浇注料的球化剂用量和球化操作工艺条件。

45.由于随着铁液注入,球化包芯管2会逐渐熔化并在其后的离心转动中被搅动,因此,沿球墨铸管外表面的周向选择多点和/或多区域进行质量检测,判断沿球墨铸管外表面的整个周向上质量是否一致也是主要的一项质量判断内容,通过这一验证也有助于对球化包芯管2的排布、尺寸规格等作出调整。较佳的是,可以沿球墨铸管外表面的周向选择多个区域,每个区域选择多点进行硬度检测,通过每个区域的硬度均值判断沿球墨铸管外表面的整个周向上的质量一致情况。

46.根据炉次的相同或不同,判断浇铸得到的球墨铸管质量是否优于同等条件下采用不预置球化材料的离心浇注管模1离心浇铸得到的球墨铸管时,可以是基于同一炉料,也可以是基于相同熔炼和球化处理条件的不同炉料。

47.步骤4,根据步骤3的质量判断结果,进行生产反馈,所述生产反馈内容包括:将验证中所采用的工艺条件用于生产,或者,改变工艺条件进行新一轮验证以确定更优工艺条件,所述的验证中所采用的工艺条件至少包括球化包芯管2的根数和在离心浇注管模1内壁的分布距离。例如在第一轮验证中已经证实采用图1所示的布置方案已经对减少球墨铸铁管表皮内部缺陷起到了一定作用,表现在量化的质量指标上有所提升,就可以在新一轮验证中改为图2所示的布置方案以验证球化材料的用量补充是否能够带来更高的质量提升,

并还可以继续增加球化包芯管2的根数进行继续的验证,以最终确定和记录能够对提高铸管质量有益的球化材料反补上限。

48.本实施例的方案针对球墨铸管铸造中因浇注过程周期和浇注中的不确定因素导致的球化不良,从生产组织和球化改善两方面提供了解决办法,最大程度减少了球墨铸管铸造中可能出现内部缺陷的情形,尤其是靠近表皮内部的缺陷,通过在浇注前对浇注料质量作出检测或预判,采用提前准备的安装有预置球化材料的离心浇注管模1的离心铸造机进行球墨铸管的离心浇注,应对将要产生的球化不良,减小终铸件出现内部缺陷和质量问题的概率,通过在离心浇注管模1的内壁沿管模轴向布置包裹有高品质球化材料的多根球化包芯管2,并使多根的球化包芯管2平行于离心浇注管模的轴向设置并两两之间等间距布置,在离心环节引入球化材料,通过球化包芯管2的逐渐熔化和离心转动中的材料流动实现最后一步的球化反补,结合浇注完成后的质量判断,进行球化材料用量和浇注工艺的优化选择,能够针对特定生产批次、特定产品很快验证出最佳的生产预案,减小了铸管产品出现内部缺陷和质量问题的概率,提高了生产合格率。

49.以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。