6.5:1,其他钢铁尘泥为转炉尘泥和电炉粉尘中的一种或两种以任意比例混合;控制sio2用量使进窑原料中sio2的含量为4-6%,控制cao用量使进窑原料的二元碱度为1-3。通过以上物料的配比能够使进窑原料中锌达到2-4%、铁达到20-40%、固定碳含量为20-30%、热值为1600-2200kcal/kg。

17.进一步地,步骤s4中进料颗粒的含水量为15-20%。

18.进一步地,步骤s5中高温窑渣的出渣温度为900-1300℃。

19.进一步地,步骤s5中采用篦冷机对高温窑渣进行干式冷却。现有的回转窑富铁窑渣冷却方式一般为水淬,水淬骤冷会导致窑渣破碎、玻璃体增多,窑渣强度下降,改变冷却方式,采用篦冷机进行干式冷却,可以提高窑渣强度。

20.进一步地,步骤s5中回转窑焙烧进料颗粒时,进料颗粒中的锌在907℃左右经还原后变成锌蒸气挥发,通过布袋收尘系统收集次氧化锌;烟气经脱硫处理,达标后排放。

21.本发明的有益效果:

22.本发明通过在制备进窑原料过程中加入cao和sio2,提高进窑原料中sio2的含量至4-6%,使得经过回转窑焙烧后的富铁窑渣中液相增多,能够提高富铁窑渣的转鼓强度;通过增加二元碱度,即提高进窑原料中cao的含量,有利于富铁窑渣中铁酸钙粘结相的生成,因此,控制二元碱度在1-3的范围内,富铁窑渣中的矿物组成发生变化,强度高的铁酸钙含量增加,强度低的玻璃质含量减少,转鼓强度大幅提高,从而能够有效提高富铁窑渣的转鼓强度;

23.本发明通过先对烧结灰和高炉布袋灰进行水洗脱氯,降低烧结灰和高炉布袋灰中氯离子含量,减少后续回转窑的布袋收尘系统滤袋堵塞的问题;同时,通过水洗能够洗去烧结灰和高炉布袋灰中的钾离子和钠离子,钾离子和钠离子会在回转窑高温烧结过程中在玻璃相中高度富集,使玻璃相的强度更趋于恶化,而玻璃相是粘结相中强度最低的液相,因此,先将烧结灰和高炉布袋灰中富集的氯离子和碱金属离子去除,能够提高回转窑高温烧结后富铁窑渣的转鼓强度。

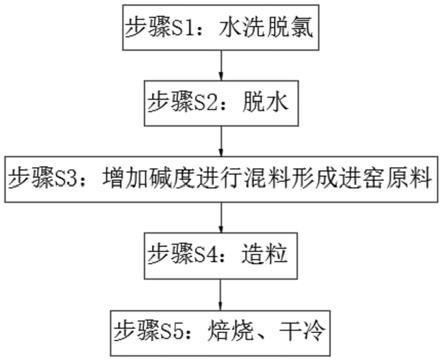

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1为本发明一种提高回转窑富铁窑渣强度的方法的流程图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.实施例1

28.请参阅图1所示,本实施例提供一种提高回转窑富铁窑渣强度的方法,包括以下步

骤:

29.步骤s1、将高炉布袋灰和烧结灰分别进行水洗,水洗至洗涤液中氯离子含量为0.9%,并将水洗后的高炉布袋灰泥浆和烧结灰泥浆以任意比例混合在一起,得到混合泥浆;

30.步骤s2、将步骤s1得到的混合泥浆通过隔膜压滤机进行压滤脱水,得到滤饼,控制滤饼的含水量为40%;

31.步骤s3、按照用量质量比为0.8:5:1的比例,将滤饼、其他钢铁尘泥和焦炭粉加入到滚筒混料机中,然后再添加sio2和cao进行混料,得到进窑原料,控制进窑原料中sio2的含量为4%,二元碱度为1;得到的进窑原料中锌含量达到2%,铁含量达到20%,固定碳含量为20%,热值为1600kcal/kg;

32.步骤s4、将进窑原料送入圆盘造粒机中进行造粒,得到进料颗粒,控制进料颗粒的含水量为15%;

33.步骤s5、将进料颗粒送入回转窑进行焙烧,得到温度为900℃的高温窑渣,将高温窑渣使用篦冷机进行干式冷却后,得到高强度的富铁窑渣。

34.实施例2

35.请参阅图1所示,本实施例提供一种提高回转窑富铁窑渣强度的方法,包括以下步骤:

36.步骤s1、将高炉布袋灰和烧结灰分别进行水洗,水洗至洗涤液中氯离子含量为0.9%,并将水洗后的高炉布袋灰泥浆和烧结灰泥浆以任意比例混合在一起,得到混合泥浆;

37.步骤s2、将步骤s1得到的混合泥浆通过隔膜压滤机进行压滤脱水,得到滤饼,控制滤饼的含水量为42%;

38.步骤s3、按照用量质量比为1.11:6.05:1的比例,将滤饼、其他钢铁尘泥和焦炭粉加入到滚筒混料机中,然后再添加sio2和cao进行混料,得到进窑原料,控制进窑原料中sio2的含量为4%,二元碱度为2;得到的进窑原料中锌含量达到3%,铁含量达到30%,固定碳含量为25%,热值为1800kcal/kg;

39.步骤s4、将进窑原料送入圆盘造粒机中进行造粒,得到进料颗粒,控制进料颗粒的含水量为17%;

40.步骤s5、将进料颗粒送入回转窑进行焙烧,得到温度为1000℃的高温窑渣,将高温窑渣使用篦冷机进行干式冷却后,得到高强度的富铁窑渣。

41.实施例3

42.请参阅图1所示,本实施例提供一种提高回转窑富铁窑渣强度的方法,包括以下步骤:

43.步骤s1、将高炉布袋灰和烧结灰分别进行水洗,水洗至洗涤液中氯离子含量为0.9%,并将水洗后的高炉布袋灰泥浆和烧结灰泥浆以任意比例混合在一起,得到混合泥浆;

44.步骤s2、将步骤s1得到的混合泥浆通过隔膜压滤机进行压滤脱水,得到滤饼,控制滤饼的含水量为43%;

45.步骤s3、按照用量质量比为1.11:6.05:1的比例,将滤饼、其他钢铁尘泥和焦炭粉

加入到滚筒混料机中,然后再添加sio2和cao进行混料,得到进窑原料,控制进窑原料中sio2的含量为5%,二元碱度为2;得到的进窑原料中锌含量达到3.3%,铁含量达到35%,固定碳含量为26%,热值为1900kcal/kg;

46.步骤s4、将进窑原料送入圆盘造粒机中进行造粒,得到进料颗粒,控制进料颗粒的含水量为19%;

47.步骤s5、将进料颗粒送入回转窑进行焙烧,得到温度为1200℃的高温窑渣,将高温窑渣使用篦冷机进行干式冷却后,得到高强度的富铁窑渣。

48.实施例4

49.请参阅图1所示,本实施例提供一种提高回转窑富铁窑渣强度的方法,包括以下步骤:

50.步骤s1、将高炉布袋灰和烧结灰分别进行水洗,水洗至洗涤液中氯离子含量为0.9%,并将水洗后的高炉布袋灰泥浆和烧结灰泥浆以任意比例混合在一起,得到混合泥浆;

51.步骤s2、将步骤s1得到的混合泥浆通过隔膜压滤机进行压滤脱水,得到滤饼,控制滤饼的含水量为45%;

52.步骤s3、按照用量质量比为1.2:6.5:1的比例,将滤饼、其他钢铁尘泥和焦炭粉加入到滚筒混料机中,然后再添加sio2和cao进行混料,得到进窑原料,控制进窑原料中sio2的含量为6%,二元碱度为3;得到的进窑原料中锌含量达到4%,铁含量达到40%,固定碳含量为30%,热值为2200kcal/kg;

53.步骤s4、将进窑原料送入圆盘造粒机中进行造粒,得到进料颗粒,控制进料颗粒的含水量为20%;

54.步骤s5、将进料颗粒送入回转窑进行焙烧,得到温度为1300℃的高温窑渣,将高温窑渣使用篦冷机进行干式冷却后,得到高强度的富铁窑渣。

55.按照gb/t8209-1987烧结矿和球团矿转鼓强度的测定方法,测量实施例1-4制得的富铁窑渣强度,测试结果如表1所示:

56.表1

57.组别sio2含量二元碱度转鼓指数实施例14%150%实施例24%255%实施例35%266%实施例46%372%

58.由表1可以看出,实施例1-4制得的富铁窑渣随着sio2含量和二元碱度的提高,富铁窑渣的转鼓强度也随之提高,说明本发明中增加sio2加入的百分比含量和增加二元碱度值能够增加富铁窑渣的强度。

59.对比例1

60.该对比例与实施例3相比,没有对高炉布袋灰和烧结灰进行水洗脱氯,直接将高炉布袋灰和烧结灰与其他钢铁尘泥、焦炭粉、sio2和cao通过滚筒混料机混料,其它步骤和参数均与实施例3相同。

61.对比例2

62.该对比例通过水淬骤冷的方式对高温窑渣进行冷却,其它步骤和参数均与实施例3相同。

63.按照gb/t8209-1987烧结矿和球团矿转鼓强度的测定方法,测量实施例3和对比例1-2制得的富铁窑渣的转鼓强度,测试结果如表2所示:

64.表2

[0065][0066]

由表2可以看出,实施例3与对比例1比较得出:进行水洗后生产出的窑渣强度要比没有经过水洗生产出的窑渣强度高;

[0067]

实施例3与对比例2比较得出:对高温窑渣进行干冷后的富铁窑渣转鼓指数比进行水淬骤冷后的转鼓指数要高;

[0068]

因此对钢铁尘泥中的高炉布袋灰和烧结灰的进行水洗和采用干冷方式对高温窑渣进行冷却都可以提高窑渣的强度。

[0069]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0070]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。