1.本发明属于不锈钢材料领域,涉及一种高耐蚀奥氏体不锈钢,特别涉及一种具有优异的耐腐蚀性能的奥氏体不锈钢热轧板、卷及其制造方法。

背景技术:

2.随着现代工业的迅猛发展,为了进一步提高生产效率、降低能耗和环保需要,现代工业特别是能源化工、废气处理、石油炼化等行业的装备使用工况越来越苛刻,这些都对材料的耐腐蚀要求和使用寿命都提出了更高要求。

3.目前国内外广泛使用的奥氏体不锈钢,以300系列为主,这些钢种具有良好的综合性能和性价比,但这些钢种耐腐蚀性能较差,不能应用于苛刻腐蚀环境,因此采用cr、mo、ni和n含量更高的超级奥氏体不锈钢得到快速发展,现有常用高耐蚀奥氏体不锈钢中,满足pren指数≥45的超级奥氏体n08367等钢种mo含量较高,由于mo含量容易偏析造成热加工时塑性较差。

4.申请号为201810640765.x公开了一种高强度高耐蚀奥氏体不锈钢,其特征在于:奥氏体不锈钢的原料按质量百分比含有c≤0.1%、si≤2%、mn≤7%、s≤0.1%、p≤0.1%、cr:28~35%、ni:26~32%、mo:3~8%、n:0.2~0.5%,其余为fe及不可避免的杂质,ni/mn≥4,pren=(cr 3.3*mo 16*n)≥43。该钢种通过选择高cr、高mo、高n、高ni含量,获得具有较高位错密度的固溶态奥氏体组织,实现奥氏体不锈钢强度的大幅度提升。该钢种合金含量很高,造成生产成本偏高,另外高mo、高n也使得制造难度急剧增加。

5.申请号为201610938389.3涉及一种生产高耐蚀高氮超级奥氏体不锈钢的方法,所述冶炼的目标奥氏体不锈钢钢种成分为:c:≤0.02%、si:≤0.5%、mn:2.0~4.0%、cr:24.0~25.0%、ni:21.0~23.0%、mo:7.0~8.0%、cu:0.3~0.6%、n:0.45~0.55%、s:≤0.005%、p:≤0.03%、fe:余量。该发明涉及的化学成分是高mo、高n的s32654,制造方法是一种利用真空感应炉底吹氮气生产高耐蚀高氮超级奥氏体不锈钢的方法,其成分、制造方法均未覆盖本发明所述合金。

6.本发明所描述的是一种具有较好可制造性的高耐蚀奥氏体不锈钢,可应用制备能源化工、废气处理、石油炼化等苛刻腐蚀环境用途的装备。

技术实现要素:

7.本发明的目的在于提供一种高耐蚀奥氏体不锈钢及其制造方法,使得该材料具有较好可制造性和优异的耐腐蚀性能。

8.本发明的技术方案为:

9.一种高耐蚀奥氏体不锈钢的化学成分(重量百分比),如下所示:c:≤0.020,si:≤0.5,mn:≤2.0,p:≤0.025,s:≤0.010,ni:21.5~23.5,cr:22.0~24.0,mo:5.0~6.0,n:0.25~0.35,cu:0.5~1.5,w:≤1.0,其余为fe和不可避免的杂质组成,pren值≥45(pren=cr% 3.3*mo% 16*n%)。

10.根据本发明所述一种高耐蚀奥氏体不锈钢,进一步优选为cr的重量百分比wt%22.5~23.5。

11.根据本发明所述一种高耐蚀奥氏体不锈钢,进一步优选为mo的重量百分比wt%5.2~5.8。

12.根据本发明所述一种高耐蚀奥氏体不锈钢,进一步优选为n的重量百分比wt%0.27~0.32。

13.根据本发明所述一种高耐蚀奥氏体不锈钢,进一步优选为cu的重量百分比wt%0.7~1.2;w的重量百分比wt%≤0.8。

14.根据本发明所述一种高耐蚀奥氏体不锈钢,进一步优选为p的重量百分比wt%≤0.020;s的重量百分比wt%≤0.005;ni的重量百分比wt%22.0~23.0。

15.本发明所述一种高耐蚀奥氏体不锈钢的化学成分(重量百分比),更优选为:c:≤0.015,si:≤0.35,mn:≤1.0,p:≤0.020,s:≤0.005,ni:22.0~23.0,cr:22.5~23.5,mo:5.2~5.8,n:0.27~0.32,cu:0.7~1.2,w:≤0.8,其余为fe和不可避免的杂质组成,pren值≥45(pren=cr% 3.3*mo% 16*n%)。

16.本发明还提供一种高耐蚀奥氏体不锈钢的制造方法,也是一种具有较好可制造性和优异的耐腐蚀性能的奥氏体不锈钢热轧板、卷的方法,该方法包括以下步骤:

17.根据上述化学成分要求,采用eaf(电炉) aod(氩氧脱碳炉) lf(钢包精炼炉)方式冶炼,连铸或者模铸扁锭,连铸控制过热度小于50℃;

18.将连铸坯或模铸扁锭放入步进式加热炉中加热,加热温度控制在1150~1250℃,在轧机上热轧成所需规格的板、卷,终轧温度控制在900~1000℃;热轧板、卷然后进行固溶处理,固溶处理温度控制在1100~1200℃,最后酸洗后得到高耐蚀奥氏体不锈钢热轧板、卷成品。

19.本发明所述一种高耐蚀奥氏体不锈钢点腐蚀率(g/cm2)《0.0001,热轧边裂《5mm。

20.本发明还提供一种所述高耐蚀奥氏体不锈钢在制备能源化工、废气处理、石油炼化等苛刻腐蚀环境用途的装备上的应用。

21.确定本发明技术方案中上述化学成分的理由如下:

22.碳:是强奥氏体形成元素,能提高钢的强度。当碳含量过高时,会导致腐蚀性能和韧性显著下降,而过低的碳含量将增加制备过程中的难度和成本,因此碳含量优先在≤0.020%。

23.硅:是铁素体形成元素,能有效作为脱氧剂,但加入过多,会降低合金耐腐蚀性能,并使加工和韧性劣化,因此硅的加入控制在≤0.5%。

24.锰:是弱奥氏体元素,起到稳定奥氏体的作用,此外锰的添加可以显著提高氮的溶解度。锰过高不利于耐蚀性,因此锰含量应控制在≤2.0%。

25.磷:是钢中的杂质元素,出于热塑性和耐蚀性的考虑,这个元素含量越少越好,但控制过低会导致成本较高,因此磷应控制在≤0.025%。

26.硫:是钢中的杂质元素,出于热塑性和耐蚀性的考虑,这个元素含量越少越好,因此硫含量控制在≤0.010%。

27.铬:改善耐蚀性的重要元素,能提高不锈钢在氧化性酸中耐蚀性,提高其在氯化物溶液中的耐应力腐蚀、点蚀和缝隙腐蚀等局部腐蚀能力。过低时耐蚀性较差,并且不利于氮

的溶解度,但铬含量过高,会增大铁素体及金属间化合物析出倾向,因此优选为22.0~24.0%。

28.镍:作为强烈的形成和扩大奥氏体区的元素,可以提高奥氏体组织的稳定性,有利于保证无磁性,提高热加工性能,其在氧化及还原介质中对于提高均匀腐蚀及抗应力腐蚀开裂敏感性具有较好的效果,但镍的价格较高,因此优选镍含量应控制在21.5~23.5%之间。

29.钼:为铁素体形成元素,可提高高温强度和改善合金耐蚀性,尤其是在与铬复合作用的情况下,其耐点蚀当量是铬的3.3倍,但过高容易加剧偏析影响热塑性,另外钼价格较高,因此优选控制在5.0~6.0%。

30.铜:为提高耐腐蚀性的元素,特别是在还原性酸的环境中更为有利。但铜含量过高,不利于提高材质强度,以及降低钢的热加工性,因此优选控制在0.5~1.5%。

31.钨:可以提高钢的耐腐蚀性能和强度。但是钨含量过高时反而促进金属间相生成,以及成本较高,因此钨的加入控制在≤1.0%。

32.氮:是强奥氏体形成元素,氮的奥氏体形成能力远高于镍,有利于稳定奥氏体相和提高高温强度,其取代ni可显著降低成本,其次,氮可以提高奥氏体相的耐腐蚀性能,尤其是耐点腐蚀性能和耐缝隙腐蚀性能,但是过高的氮会造成冶炼困难,会增大氮化物形成的风险,降低材料的韧性和耐蚀性,因此优选控制在0.25~0.35%之间。

33.本发明由于采用了以上技术方案,使之与现有技术相比,具有以下特点和积极效果:

34.铬、钼和氮都是提高奥氏体不锈钢耐蚀性的重要元素,本发明控制较高铬含量22.0~24.0%和较高的氮含量0.25~0.35%,并适当降低钼含量至5.0~6.0%,在使得本发明具有较高的pren值≥45的同时,因钼含量的较低减少冶炼铸锭的偏析程度,另外本发明控制适量的铜和钨含量,有利于进一步提高苛刻环境下的耐腐蚀性能,以及控制低的磷、硫含量和合适的镍含量,有利于获得良好的热加工塑性,因此本发明奥氏体不锈钢具有优异的耐腐蚀性能,并具有较好的可制造性,降低制造成本。

35.本发明高耐蚀奥氏体不锈钢可利用合金板带产线批量生产,具体制备方法为:

36.1、经eaf(电炉) aod(氩氧脱碳炉) lf(钢包精炼炉)方式冶炼,连铸或者模铸扁锭,连铸控制过热度小于50℃;

37.2、将连铸坯或模铸扁锭放入步进式加热炉中加热,加热温度控制在1150~1250℃,在轧机上热轧成所需规格的板、卷,根据不同的板厚控制不同的控轧工艺,终轧温度控制在900~1000℃,通过控制合适的加热温度和终轧温度,保证本发明钢种消除高钼相、保持良好的热加工热塑性和控制良好的热轧板、卷板型;

38.3、热轧板、卷然后进行固溶处理,使得固溶处理温度控制在1100~1200℃,该温度范围下热轧板、卷能够获得良好的再结晶组织,获得强度、塑性和耐蚀性等指标合理匹配,最后酸洗后得到耐热奥氏体不锈钢热轧板、卷成品。

39.由于合理的化学成分设计、控制合适的控轧工艺,使得生产的奥氏体不锈钢板、卷产品同时具有优异的耐腐蚀性能,从而可应用于制备能源化工、废气处理、石油炼化等苛刻腐蚀环境用途的装备。

40.总之,根据上述理由提出了本发明的一种高耐蚀奥氏体不锈钢,本发明通过化学

成分设计和制造过程控制,具有较好的可制造性,能够生产出具有优异的耐腐蚀性能的热轧板、卷,可应用于制备能源化工、废气处理、石油炼化等苛刻腐蚀环境用途的装备。

具体实施方式

41.下面结合具体实施例对本发明的技术方案做进一步的阐述,应当明确,这些实施例仅用于对本发明具体实施方式的描述,并不用于对本发明的保护范围构成任何限制。

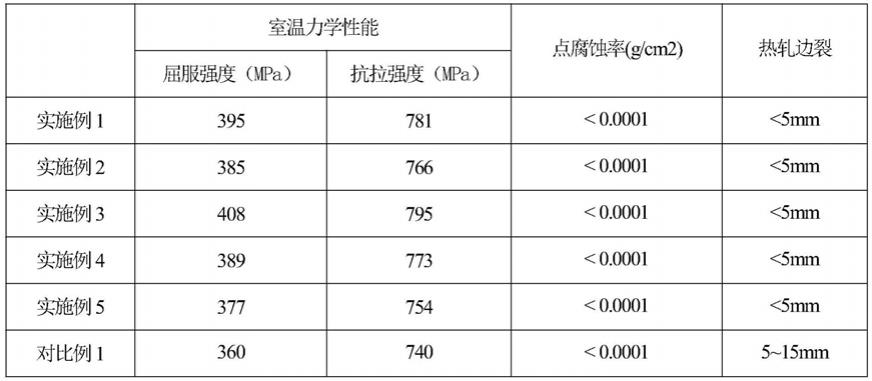

42.表1所示为本发明实施例钢和对比例钢的成分,成分其余为铁。表2所示为本发明实施例钢和对比例钢的性能。

43.表1实施例和对比例成分,余量为铁(wt.%)

44.专利csimnpscrnimoncuwpren实施例10.0180.250.660.0220.00122.121.95.40.330.700.745.20实施例20.0150.350.450.0190.00122.622.85.70.280.580.145.89实施例30.0160.310.530.0200.00123.522.25.10.341.230.545.77实施例40.0130.380.890.0170.00123.921.65.30.311.400.246.35实施例50.0170.220.710.0210.00123.023.35.90.260.960.446.63对比例10.0200.350.520.0220.00120.424.66.70.190.43-45.55

45.实施例1

46.根据本发明所述的高耐蚀奥氏体不锈钢成分,列于表1,具体制备方法为:

47.1、采用eaf(电炉) aod(氩氧脱碳炉) lf(钢包精炼炉)方式冶炼,连铸200mm厚连铸坯,连铸控制过热度小于50℃;

48.2、将连铸坯放入步进式加热炉中加热,加热温度控制在1190℃,在轧机上热轧成15mm热轧板,终轧温度控制在950℃;

49.3、热轧板然后进行固溶处理,固溶处理温度控制在1150℃,最后酸洗后得到高耐蚀奥氏体不锈钢热轧板成品,该产品性能如表2所示。

50.实施例2

51.根据本发明所述的高耐蚀奥氏体不锈钢成分,列于表1,具体制备方法为:

52.1、采用eaf(电炉) aod(氩氧脱碳炉) lf(钢包精炼炉)方式冶炼,连铸200mm厚连铸坯,连铸控制过热度小于50℃;

53.2、将连铸坯放入步进式加热炉中加热,加热温度控制在1210℃,在轧机上热轧成20mm,终轧温度控制在970℃;

54.3、热轧板然后进行固溶处理,固溶处理温度控制在1170℃,最后酸洗后得到高耐蚀奥氏体不锈钢热轧板成品,该产品性能如表2所示。

55.实施例3

56.根据本发明所述的高耐蚀奥氏体不锈钢成分,列于表1,具体制备方法为:

57.1、采用eaf(电炉) aod(氩氧脱碳炉) lf(钢包精炼炉)方式冶炼,模铸290mm扁锭;

58.2、将模铸扁锭放入步进式加热炉中加热,加热温度控制在1230℃,在轧机上热轧成30mm热轧板,终轧温度控制在990℃;

59.3、热轧板然后进行固溶处理,固溶处理温度控制在1190℃,最后酸洗后得到高耐蚀奥氏体不锈钢热轧板成品,该产品性能如表2所示。

60.实施例4

61.根据本发明所述的高耐蚀奥氏体不锈钢成分,列于表1,具体制备方法为:

62.1、实施例采用eaf(电炉) aod(氩氧脱碳炉) lf(钢包精炼炉)方式冶炼,连铸150mm连铸坯,连铸控制过热度小于50℃;

63.2、将连铸坯放入步进式加热炉中加热,加热温度控制在1190℃,在轧机上热轧成6mm热轧卷,终轧温度控制在920℃;

64.3、热轧卷然后进行固溶处理,固溶处理温度控制在1150℃,最后酸洗后得到高耐蚀奥氏体不锈钢热轧卷成品,该产品性能如表2所示。

65.实施例5

66.根据本发明所述的高耐蚀奥氏体不锈钢成分,列于表1,具体制备方法为:

67.1、实施例采用eaf(电炉) aod(氩氧脱碳炉) lf(钢包精炼炉)方式冶炼,连铸150mm连铸坯,连铸控制过热度小于50℃;

68.2、将连铸坯放入步进式加热炉中加热,加热温度控制在1160℃,在轧机上热轧成10mm热轧板,终轧温度控制在950℃;热轧板然后进行固溶处理,固溶处理温度控制在1160℃,最后酸洗后得到高耐蚀奥氏体不锈钢热轧板成品,该产品性能如表2所示。

69.对比例1

70.对比例1为常规n08367超级奥氏体不锈钢,生产工艺与实施例相同,其化成成分和各项性能见表1和表2。

71.从表1和表2对比可以看出,相比于对比例1的n08367超级奥氏体不锈钢,本发明的高耐蚀奥氏体不锈钢通过适当提高铬和氮含量、减低钼含量,使得本发明钢种保持pren值≥45、优异的耐腐蚀性和室温力学性能有所提高,同时材料的热塑性提到明显改善使得热轧边裂程度减轻,提高了材料的可制造性。

72.从上述对比可以发现,本发明的耐热奥氏体不锈钢较好的可制造性和优异的高温耐腐蚀性能,可应用于制备能源化工、废气处理、石油炼化等苛刻腐蚀环境用途的装备。

73.表2实施例与对比例性能对比

[0074][0075]

要说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的范围,其均应涵盖在本发明的权利要求范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。