1.本发明涉及多层复合结构的功能薄膜的制备方法,更具体的说,本发明涉及一种导电薄膜的制备方法、电流汇集传输材料以及能量储存装置。

背景技术:

2.在薄膜上镀上金属从而获得具有一定功能的金属镀层薄膜,这种金属镀层薄膜广泛应用于各种领域中,最近几年,在超薄薄膜上镀上铜、铝等金属应用于电池领域发展非常迅速。而要实现在薄膜上镀上一层金属,主要方法包括蒸发镀膜,溅射镀膜等,蒸发镀膜主要是利用热源加热蒸发舟或者坩埚,使得位于蒸发舟或者坩埚内的蒸镀材料熔融蒸发,在真空条件下,蒸镀材料以原子或者离子的形式离开坩埚,并且沉降在基片表面,通过成膜过程(散点-岛状结构-迷走结构-层状生长)形成薄膜。而溅射镀膜主要是利用电子或高能激光轰击靶材,并使表面组分以原子团或离子形式被溅射出来,并且最终沉积在基片表面,经历成膜过程,最终形成薄膜。现有技术中的生成工艺通常把几种镀膜方式结合使用,从而获得具有一定特性的稳定工艺,例如,为了获得高粘合力的镀膜产品,现有技术中有采用先在超薄基材表面磁控溅射镀上一层金属膜,然后再水镀增加其金属层厚度。

3.为了满足导电薄膜的厚度要求,对基膜的厚度有特定的要求,这就使得在生产导电薄膜卷材时,需要对基膜的厚度进行限制,基膜的厚度只能在一定的范围内,不能够过薄或者过厚。

4.另外在进行蒸发镀膜时,容易出现材料受热不均匀,局部温度过高的现象,当遇到基膜时就会将基膜烫穿,形成孔洞,从而影响产品的合格率。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种导电薄膜的制备方法,该制备方法放宽了对外层薄膜基材厚度的限制,避免出现孔洞的现象,提高产品的优率。

6.本发明解决其技术问题所采用的技术方案是:一种导电薄膜的制备方法,其改进之处在于,该制备方法包括以下的步骤:

7.s1、在薄膜基材其中一个表面采用真空镀膜设备进行镀膜,形成50-200nm厚的第一金属镀层;

8.s2、通过水镀装置,在第一金属镀层的外表面形成600-900nm厚的第二金属镀层,从而形成单面金属膜;

9.s3、采用涂布复合机,将2-4μm厚的pi料单面涂覆在单面金属膜的金属层表面上,再通过烘箱将单面金属膜上面的pi料初步烘干;

10.s4、将步骤s2中得到的另一单面金属膜的金属层表面,与步骤s3中pi料的表面进行压合定型、冷却;

11.s5、经高温熟化制成多层复合金属材料,将复合的多层金属材料上、下表面的薄膜基材剥离,形成导电薄膜成品。

12.进一步的,所述的步骤s1中,所述的薄膜基材包括但不限于pp膜、pe膜或pet膜。

13.进一步的,所述薄膜基材的厚度为12-20μm,导电薄膜的厚度为4-6μm。

14.进一步的,所述的步骤s1中,所述的真空镀膜设备包括但不限于真空蒸发镀膜设备或者磁控溅射镀膜设备。

15.进一步的,所述的步骤s1中,所述的薄膜基材包括但不限于pp膜、pe膜或pet膜。

16.进一步的,所述的步骤s2中,水镀装置为碱性水镀设备或者酸性水镀设备。

17.进一步的,所述的第一金属镀层和第二金属镀层均为镀铜层。

18.进一步的,所述的步骤s3中,烘箱内温度为70-90℃,烘干时间为1-2min。

19.进一步的,所述的步骤s5中,高温熟化的温度为50-60℃,时间为14-18h。

20.进一步的,所述的步骤s5中,采用剥离机实现对薄膜基材的剥离。

21.进一步的,在步骤s1之前还包括步骤s0:在薄膜基材的双面各涂覆一层0.3-1um厚度的离型剂,以便于后续步骤将薄膜基材与功能膜进行有效剥离。

22.进一步的,所述导电薄膜的单面方阻在20mω以内。

23.本发明还提供了一种电流汇集传输材料,其改进之处在于:该电流汇集传输材料包括上述任意一项所述的导电薄膜。

24.本发明还提供了一种能量储存装置,包括阴极极片、阳极极片、隔离膜、电解液以及包装壳,其改进之处在于:所述阴极极片使用上述的电流汇集传输材料。

25.本发明的有益效果是:放宽了对外层薄膜基材厚度的限制,避免现有技术中薄膜基材不能够过薄或过厚的缺陷,同时,避免了原有技术路线中薄膜基材在蒸发镀膜过程中容易产生串泡和孔洞的现象;采用pi料替代原有的成型薄膜,在满足导电性要求的前提下,减少了生产能耗和材料成本,并且很大程度上可以提高产品的优率。

附图说明

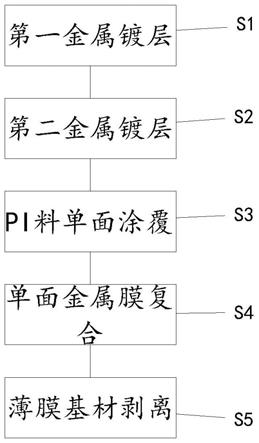

26.图1为本发明的一种导电薄膜的制备方法的方法流程图。

27.图2为本发明的一种导电薄膜的制备方法的步骤s1中形成的产品结构图。

28.图3为本发明的一种导电薄膜的制备方法的步骤s2中形成的产品结构图。

29.图4为本发明的一种导电薄膜的制备方法的步骤s3和步骤s4中涂布复合机的工作原理图。

30.图5为本发明的一种导电薄膜的制备方法的步骤s4中所使用的的涂布复合机的结构原理图。

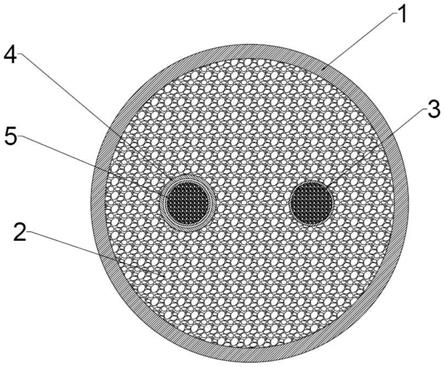

31.图6为本发明的一种导电薄膜的制备方法的步骤s5中形成的产品结构图。

32.图7为本发明的一种导电薄膜的制备方法的步骤s5中将薄膜基材剥离的结构示意图。

33.图8为本发明的一种导电薄膜的制备方法的步骤s5中形成的金属薄膜的结构示意图。

具体实施方式

34.下面结合附图和实施例对本发明进一步说明。

35.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清

楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

36.实施例1

37.参照图1所示,本发明揭示了一种导电薄膜的制备方法,通过该方法实现导电薄膜的制备,具体在本实施例中,该方法包括以下的步骤:

38.s0:在薄膜基材的双面各涂覆一层0.3-1um厚度的离型剂;

39.s1、在薄膜基材30其中一个表面采用真空镀膜设备进行镀膜,形成50nm的第一金属镀层10;本实施例中,所述的薄膜基材30为12μm厚的pet膜,真空镀膜设备为真空蒸发镀膜设备,如图2所示,第一金属镀层10成型于薄膜基材30的一个表面上;

40.s2、通过水镀装置,在第一金属镀层10的外表面形成900nm厚的第二金属镀层20,从而形成单面金属膜40;本实施例中,所述的水镀装置为碱性水镀设备,并且第一金属镀层10和第二金属镀层20均为镀铜层,如图3所示,第二金属镀层20成型于第一金属镀层10的另一面上;

41.s3、采用涂布复合机,将3μm的pi料50单面涂覆在单面金属膜的金属层表面上,再通过烘箱将单面金属膜上面的pi料50初步烘干;本实施例中,烘箱内温度为70℃,烘干时间为2min,烘干过程中应注意避免将pi料50烘烤至全干而导致粘接力丧失;

42.s4、将步骤s2中得到的另一单面金属膜的金属层表面,与步骤s3中pi料50的表面进行压合定型、冷却;

43.本实施例中,如图4所示,两个单面金属膜40分别通过第一复合辊401和第二复合辊402进行复合,其中位于图4中左边的单面金属膜40在复合前,通过上料装置403实现pi料50的上料,pi料50则涂覆在单面金属膜40的上表面,再通过烘箱406进行烘干,此后便通过第一复合辊401和第二复合辊402实现两个单面金属膜40的复合,将pi料50夹在两个单面金属膜40之间;再通过冷却辊404实现复合后成品膜的冷却,通过收料辊405实现成品膜的收料;如图6所示,即为成品膜的结构示意图,位于pi料50上方的第一金属镀层和第二金属镀层形成上金属层501,位于pi料50下方的第一金属镀层和第二金属镀层形成下金属层502;

44.s5、经高温熟化制成多层复合金属材料,将复合的多层金属材料上、下表面的薄膜基材30剥离,形成5μm的导电薄膜,此时导电薄膜的单面方阻在20mω以内;本实施例中,高温熟化的温度为50℃,时间为18h。

45.如图7所示,采用剥离机60实现对薄膜基材30的剥离,放料辊601用于实现成品膜的放料,再通过上剥料辊602和下剥料辊603的配合,将上、下两层的薄膜基材30从导电薄膜70上剥离,如图8所示,即为形成的导电薄膜70的结构示意图。

46.进一步的,本实施例中,基于上述的导电薄膜,本发明还提供了一种电流汇集传输材料,该电流汇集传输材料包括上述的导电薄膜。

47.更进一步的,本发明还揭示了一种能量储存装置,包括阴极极片、阳极极片、隔离膜、电解液以及包装壳,所述阴极极片使用上述的电流汇集传输材料。

48.在上述的实施例中,对于所述的涂布复合机,如图5所示,本发明提供了一具体实施例,涂布复合机又名干式复合机,其包括第一放卷装置1、涂布装置2、烘箱3、第二放卷装置4、复合装置5、收卷装置6以及冷却棍7。首先将经过步骤s3中的的基材沿着第一放卷装置1和涂布装置2的基材走线方向按照各导辊装好,同时按照配比把pi料50配成胶粘剂,启动烘箱3的加热系统,达到相应的预设温度后,再开启传动电机,经过步骤s3的基材在导辊和电机的带动下,沿着走线方向经过涂布装置2,涂敷上3-4um的pi料50,涂布好的基材依着导辊沿着走线方向经过烘箱3的烘道部分初步烘干,当基材在烘道部分内时,在第二放卷装置上放卷另一卷经过水镀镀膜过程的基材,经过烘箱初步烘干的基材与另一卷经过水镀过程的基材同时到达复合装置5进行复合,复合后的基材经过冷却辊7冷却,最后到达收卷装置6收卷,得到多层金属复合材料。由于涂布复合机属于现有技术中已经较为成熟的设备,因此在本实施例以及下文中将不会在对其结构进行详细的解释说明。

49.上述的导电薄膜的制备方法,在选材上,放宽了对外层薄膜基材30厚度的限制,避免现有技术中薄膜基材30不能够过薄或过厚的缺陷,同时,避免了原有技术路线中薄膜基材30在蒸发镀膜过程中容易产生串泡和孔洞的现象;采用pi料50替代原有的成型薄膜,在满足导电性要求的前提下,减少了生产能耗和材料成本,并且很大程度上可以提高产品的优率。另外,该制备方法大大降低了蒸镀设备及水电镀设备的规格要求,减少固定资产投入,从而在整体上大幅降低产品总成本。剥离下来的外层薄膜基材30经过处理后可以进行回收再利用。

50.实施例2

51.参照图1所示,本发明揭示了一种导电薄膜的制备方法,通过该方法实现导电薄膜的制备,具体在本实施例中,该方法包括以下的步骤:

52.s1、在薄膜基材30其中一个表面采用真空镀膜设备进行镀膜,形成200nm的第一金属镀层10;本实施例中,所述的薄膜基材30为20μm厚的pet膜,真空镀膜设备为磁控溅射镀膜设备,如图2所示,第一金属镀层10成型于薄膜基材30的一个表面上;

53.s2、通过水镀装置,在第一金属镀层10的外表面形成600nm的第二金属镀层20,从而形成单面金属膜40;本实施例中,所述的水镀装置为酸性水镀设备,并且第一金属镀层10和第二金属镀层20均为镀铜层,如图3所示,第二金属镀层20成型于第一金属镀层10的另一面上;

54.s3、采用涂布复合机,将4μm的pi料50单面涂覆在单面金属膜40的金属层表面上,再通过烘箱将单面金属膜上面的pi料初步烘干;本实施例中,烘箱内温度为90℃,烘干时间为1min,烘干过程中应注意避免将pi料50烘烤至全干而导致粘接力丧失;

55.s4、将步骤s2中得到的另一单面金属膜40的金属层表面,与步骤s3中pi料50的表面进行压合定型、冷却;

56.本实施例中,如图4所示,两个单面金属膜40分别通过第一复合辊401和第二复合辊402进行复合,其中位于图4中左边的单面金属膜40在复合前,通过上料装置实现pi料50的上料,pi料50则涂覆在单面金属膜40的上表面,再通过烘箱进行烘干,此后便通过第一复合辊401和第二复合辊402实现两个单面金属膜40的复合,将pi料50夹在两个单面金属膜40之间;再通过冷却辊实现复合后成品膜的冷却,通过收料辊实现成品膜的收料;如图6所示,即为成品膜的结构示意图,位于pi料50上方的第一金属镀层和第二金属镀层形成上金属

层,位于pi料50下方的第一金属镀层和第二金属镀层形成下金属层;

57.s5、经高温熟化制成多层复合金属材料,将复合的多层金属材料上、下表面的薄膜基材30剥离,形成6μm的导电薄膜,此时导电薄膜的单面方阻在20mω以内,本实施例中,高温熟化的温度为60℃,时间为14h。

58.如图7所示,采用剥离机60实现对薄膜基材30的剥离,放料辊用于实现成品膜的放料,再通过上剥料辊和下剥料辊的配合,将上、下两层的薄膜基材30从导电薄膜上剥离,如图8所示,即为形成的导电薄膜的结构示意图。

59.实施例3

60.参照图1所示,本发明揭示了一种导电薄膜的制备方法,通过该方法实现导电薄膜的制备,具体在本实施例中,该方法包括以下的步骤:

61.s1、在薄膜基材30其中一个表面采用真空镀膜设备进行镀膜,形成150nm的第一金属镀层10;本实施例中,所述的薄膜基材30为8μm厚的pet膜,真空镀膜设备为真空蒸发镀膜设备,如图2所示,第一金属镀层10成型于薄膜基材30的一个表面上;

62.s2、通过水镀装置,在第一金属镀层10的外表面形成800nm的第二金属镀层20,从而形成单面金属膜40;本实施例中,所述的水镀装置为碱性水镀设备,并且第一金属镀层10和第二金属镀层20均为镀铜层,如图3所示,第二金属镀层20成型于第一金属镀层10的另一面上;

63.s3、采用涂布复合机,将3μm的pi料50单面涂覆在单面金属膜40的金属层表面上,再通过烘箱将单面金属膜上面的pi料初步烘干;本实施例中,烘箱内温度为80℃,烘干时间为1.5min,烘干过程中应注意避免将pi料50烘烤至全干而导致粘接力丧失;

64.s4、将步骤s2中得到的另一单面金属膜40的金属层表面,与步骤s3中pi料50的表面进行压合定型、冷却;

65.本实施例中,如图4所示,两个单面金属膜40分别通过第一复合辊401和第二复合辊402进行复合,其中位于图4中左边的单面金属膜40在复合前,通过上料装置实现pi料50的上料,pi料50则涂覆在单面金属膜40的上表面,再通过烘箱进行烘干,此后便通过第一复合辊401和第二复合辊402实现两个单面金属膜40的复合,将pi料50夹在两个单面金属膜40之间;再通过冷却辊实现复合后成品膜的冷却,通过收料辊实现成品膜的收料;如图6所示,即为成品膜的结构示意图,位于pi料50上方的第一金属镀层和第二金属镀层形成上金属层,位于pi料50下方的第一金属镀层和第二金属镀层形成下金属层;

66.s5、经高温熟化制成多层复合金属材料,将复合的多层金属材料上、下表面的薄膜基材30剥离,形成5μm的导电薄膜,此时导电薄膜的单面方阻在20mω以内,本实施例中,高温熟化的温度为55℃,时间为16h。

67.如图7所示,采用剥离机60实现对薄膜基材30的剥离,放料辊用于实现成品膜的放料,再通过上剥料辊和下剥料辊的配合,将上、下两层的薄膜基材30从导电薄膜上剥离,如图8所示,即为形成的导电薄膜的结构示意图。

68.进一步的,本实施例中,基于上述的导电薄膜,本发明还提供了一种电流汇集传输材料,该电流汇集传输材料包括上述的导电薄膜。

69.更进一步的,本发明还揭示了一种能量储存装置,包括阴极极片、阳极极片、隔离膜、电解液以及包装壳,所述阴极极片使用上述的电流汇集传输材料。

70.实施例4

71.本实施例提供了一种导电薄膜的制备方法,通过该方法实现导电薄膜的制备,本实施例与实施例1的工艺步骤完全相同,其不同之处仅在于:薄膜基材30的厚度为20μm,第一金属镀层10的厚度为100nm,第二金属镀层20的厚度为800nm,pi料的厚度为2um,成型后的导电薄膜的厚度为4μm。

72.在上述任意的实施例中,当真空镀膜设备为真空蒸发镀膜设备或磁控溅射镀膜设备时,当水镀装置为碱性水镀设备或酸性水镀设备时,均未对真空镀膜设备和水镀装置作出详细的说明,其原因是,真空镀膜设备和水镀装置已经属于现有技术中非常成熟的技术,本发明上述任意实施例中均未对真空镀膜设备和水镀装置本身提出过改进,只借助于现有技术中的成熟技术实现第一金属镀层和第二金属镀层的成型。

73.本发明放宽了对外层薄膜基材30厚度的限制,可以选取8-20μm的薄膜基材30,避免现有技术中薄膜基材30不能够过薄或过厚的缺陷,同时,避免了原有技术路线中薄膜基材30在蒸发镀膜过程中容易产生串泡和孔洞的现象;采用pi料50替代原有的成型薄膜,在满足导电性要求的前提下,减少了生产能耗和材料成本,并且很大程度上可以提高产品的优率。

74.以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。