1.本发明涉及热作模具钢h13热作模具钢中厚板加热、控轧控冷、退火热处理,属于金属热加工领域。

背景技术:

2.h13是目前市场上使用最为广泛的热作模具钢产品,其产品包括模块、锻圆、扁钢等,扁钢规格范围一般为“厚度≤100

×

宽度910≤

×

lmm”。与扁钢相比中厚板产品具有板面宽,模具制造企业下料方便、材料利用率高的优点,具有较大的市场需求。目前h13中厚板产品及中厚板制造方法在国内属于空白,为此本发明创新了一种高效、高质量的h13中厚板(厚度≤100

×

宽度≥1100

×

lmm)制造方法。

技术实现要素:

3.本发明的目的就是针对上述问题,提供一种热作模具钢中厚板制造方法。

4.本发明的目的是这样实现的:一种热作模具钢中厚板制造方法,包括以下步骤:步骤一:冶炼。

5.步骤二:初轧机开坯:钢锭脱模后钢锭表面温度750

‑

870℃,入加热炉后随炉升温到1200

‑

1250℃均匀热保温3

‑

5小时;开轧温度:1180

‑

1200℃,终轧温度900

‑

1010℃;中间坯红转中板厂。

6.步骤三:中间坯加热:将700

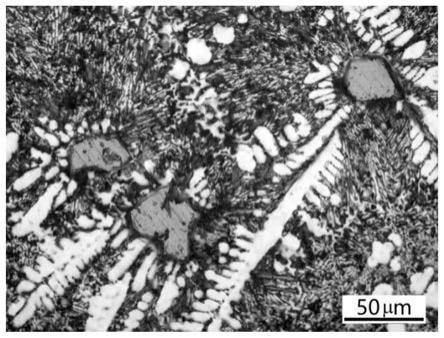

‑

800℃的中间坯装入炉温为750

‑

800℃室式加热炉,以100

‑

120℃/h速度升温至1290

‑

1310℃保温5

‑

10小时,出炉。

7.步骤四:中厚板轧机轧制及控制冷却:

⑴ꢀ

间坯经高压水除鳞,并使快速降温至开轧温度1130

‑

1180℃;中厚板轧机展宽、纵轧,钢板终轧温度800

‑

950℃。

8.⑵ꢀ

对轧制成材的钢板喷水雾以10

‑

28℃/min冷却到400

‑

500℃进行空冷;钢板空冷到150

‑

210℃,吊装钢板入电罩式炉进行退火。

9.步骤五:电罩式炉氮基保护气氛退火。

10.电罩炉退火过程按20

‑

30m3/h流量送可控氮基气氛;加热升温速度15

‑

30℃/h,炉温达到780

‑

810℃保温15

‑

18小时后,停电并吊开外罩空冷,钢板温度200

‑

300℃时出炉。

11.进一步的讲,采用液压矫平机对退火后的钢板进行矫直。

12.本发明的有益效果是:本发明采用钢锭、中间坯红送、红装技术降低了能源消耗,缩短了中厚板周期;设计了“中间坯高效均质化加热工艺 钢板控轧冷均细化技术 电罩炉氮基气氛保护退火”工艺,实现了热作模具钢h13中厚板组织、晶粒度的均细化,同时可以显著改善热作模具钢中厚板表面质量,降低氧化脱碳层深度,减少模具加工的加工余量,提高材料利用率。

附图说明

13.下面结合附图对本发明作进一步的描述。

14.图1是本发明未均质化时h13中间坯的液析及退火组织影响图。

15.图2是本发明1250℃/5h均质化时h13中间坯的液析及退火组织影响图。

16.图3是本发明1300℃/5h 均质化时h13中间坯的液析及退火组织影响图。

17.图4是轧后堆冷退火组织图。

18.图5是控轧、控冷退火组织图。

具体实施方式

19.本发明创新目的在于实现热作模具钢中厚板高效率、高质量、高材料利用率批量化生产,填补热作模具钢中厚板制造方法及市场空白。

20.1、生产工艺流程设计:电转炉冶炼 lf钢包精炼 vd真空脱气—浇铸扁锭—红送初轧机开坯工序—钢锭红装—初轧机轧制开坯—坯料红送、红装—坯料高效均质化加热—高压水除鳞、开轧温度控制—中厚板轧机轧制成材—钢板喷雾冷却 空冷—电罩式炉氮基保护气氛退火。

21.2、生产工艺技术设计思路2.1、钢锭、中间坯红采用送、红装(钢锭、中间坯≥700℃)技术,取消了钢锭、中间坯退火工序,缩短中厚板生产周期,降低能耗。

22.2.2、中间坯采用高效均质化加热(1290

‑

1310℃保温5

‑

10h)工艺,代替钢锭均质化(1240

‑

1260℃保温25

‑

30小时),改善中厚板枝晶偏析、液析,实现中厚板的均质化。

23.热作模具钢h13钢锭在凝固过程中,会形成粗大柱状晶、严重的枝晶偏析以及一次碳化物(液析也称亚共晶碳化物)。通常采用钢锭高温扩散(1240

‑

1260℃保温25

‑

30小时)来达到均质化效果,但所需保温时间较长。

24.钢锭加热轧制成中间坯,原来发达的柱状晶、亚共晶碳化物(液析 )得到较大程度破碎、枝晶间距缩小,如果对中间坯高温扩散均质化,合金元素均质化扩散所需的距离大幅缩小,可以缩短高温扩散均质化保温时间。因此中间坯采用较高温度、短时间加热均质化具有可行性。图1为不同均质化温度对h13中间坯的液析(亚共晶碳化物)及退火组织影响。

25.3、钢板控轧控冷均细化技术:钢板控制轧制技术:经高效高温扩散加热的中间坯出炉后,采用高压水除鳞,并利用高压水快速将中间坯冷却到开轧温度范围(1130

‑

1180℃),2300mm二辊轧机将坯料展宽至所要求宽度(1100

‑

2100mm),然后纵轧。厚度40mm以上钢板在2300mm二辊轧机直接轧制成材,终轧温度≥900℃。厚度小于40mm以下钢板,二辊轧机轧到到60mm厚,送2300mm四辊万能轧机轧制成材,万能轧机开轧温度≥950℃,终轧温度≥850℃。

26.钢板控制冷却技术: h13终轧后的中厚板,如果在较高的终轧温度下堆冷、缓冷会使晶粒长大和晶界上析出二次碳化物而形成网状、链状碳化物,从而影响钢板组织均匀性及模具使用寿命。本技术通过对终轧后的钢板进行“喷水雾以10

‑

28℃/min冷却速度快冷到400

‑

500℃,然后空冷到150

‑

210℃”控冷技术来抑制钢板冷却过程碳化物析出和晶粒长大现象,实现钢板组织、晶粒度的均细化控制。

27.4、电罩式炉氮基保护气氛退火工艺

h13钢si元素含量较高,氧化脱碳倾向严重。采用常规退火工艺,氧化脱碳层厚度一般在1.2

‑

3mm,钢板表面氧化皮厚度在1.0mm以上,钢板单边机加工余量达3

‑

5mm,影响材料利用率。

28.本发明采用电罩式炉氮基保护气氛退火工艺,减轻退火过程钢板氧化脱碳现象,从而可减少模具加工的加工余量,提高中厚板材料利用率。

29.把控轧控冷后的钢板及时装入电罩式炉退火,退火全程采用氮基气氛保护,可控氮基气氛流量控制在20

‑

30m3/h;升温速度15

‑

30℃/h;升温到780

‑

810℃保温时15

‑

18小时后,吊开外罩,内罩保持氮基气氛保护钢板冷却到300℃,然后吊开内罩。最后钢板空冷到室温。

30.生产工艺流程:炼钢厂80吨电转炉 lf钢包精炼 vd真空脱气

→

浇注7.2吨扁锭

→

红送初轧工序

→

红装加热

→

1000mm初轧机开坯

→

红送中板厂

→

中板厂均质化加热

→

2300mm中厚板轧机轧制

→

控轧、控冷

→

电罩式炉氮基保护气氛退火。

31.1.冶炼。

32.2.初轧机开坯:钢锭脱模后钢锭表面温度750

‑

870℃,入加热炉后随炉升温到1200

‑

1250℃均热保温3

‑

5小时;开轧温度:1180

‑

1200℃,终轧温度900

‑

1010℃;中间坯红转中板厂。

33.3.中间坯均质化加热方法,对厚200

‑

300

×

宽1000

×

长2150mm中间坯红坯(坯温700

‑

800℃)以≥120℃加热速度升温到1290

‑

1310℃,在此温度区间保温5

‑

9小时,可以消除液析,改善组织均匀性。

34.4.中厚板控轧技术:中间坯出炉后采用高压水反复除鳞,并使中间坯温度快速降低到1130

‑

1180℃开始轧制,

⑵

采取展宽纵轧得到要求中厚板规格(厚20

‑

100

×

宽1100

‑

2100

×

长lmm)。钢板终轧温度控制在850℃以上。

35.5.中厚板控冷均细化技术:中厚板以喷水雾以10

‑

28℃/min速度快速冷却到400

‑

500℃,然后空冷到150

‑

210℃。本技术可以抑制钢板冷却过程碳化物析出和晶粒长大现象,杜绝网状、链状碳化物形成,实现钢板显微组织、晶粒度的均细化控制。

36.6.电罩式炉氮基保护气氛退火工艺:中厚板采用电罩炉氮基保护气氛退火:

⑴

钢板装炉后扣内罩、外罩并砂封,通氮气冷吹30分排出内罩里和内外罩之间的空气,然后内罩改送可控氮基气氛。可控氮基气氛流量控制在20

‑

30m3/h。当内罩排出气体成分氧含量≤0.1%时,开始送电升温。

37.(2)升温速度15

‑

30℃/h,温度到780

‑

810℃保温15

‑

18小时后,吊开外罩空冷,内罩里钢板在氮基保护气氛中冷却到200

‑

300℃,吊开内罩使钢板空冷到室温。

38.7. 压平机矫直:采用液压矫平机对退火后的钢板进行矫直,保证板面平直度达到≤1mm/m。

实施例

39.1、冶炼:采用“80电转炉 lf vd”冶炼h13钢、浇铸10支7.2吨扁锭;扁锭红送初轧工序。

40.表1 h13熔炼成品化学成分(质量百分比%)2、1000mm初轧机开坯:钢锭脱模后钢锭表面温度780℃,入加热炉后随炉升温到1250℃均热保温3小时。

41.开轧温度:1195℃,终轧温度960℃。中间坯轧制规格:230

×

1050

×

2150mm,中间坯红转中板厂。

42.3、中板厂中间坯高效均质化加热:中间坯装入炉温为800℃室式加热炉,坯料入炉温度780℃。以120℃/h速度升温至1300℃保温5小时后,出炉。

43.4、 2300mm中厚板轧机轧制:

⑴

出加热炉的钢坯经高压水反复除鳞,保证除净氧化皮,并使中间坯快速冷却至开轧温度1160℃。

44.⑵

二辊轧机坯料展宽至1600mm,然后纵轧。

45.①

二辊轧机直接轧制成80、75、70、65、60、55、50、45、40mm厚度钢板,终轧温度控制在930℃。

46.②

二辊轧机轧到60mm厚,送四辊万能轧机,开轧温度950℃,轧制成35、30、25、20 mm厚度钢板,终轧温度860℃。

47.5、四辊矫直机热钢板校直钢板经矫直机反复矫直,保证钢板不平度≤5mm/m。

48.6、钢板控制冷却:矫直后的钢板到达冷床后,喷水雾以18℃/min快速冷却到450℃然后进行空冷;钢板空冷到180℃,吊装钢板入电罩式炉进行退火。

49.7、电罩式炉氮基保护气氛退火

⑴

扣内罩,砂封,扣外罩后,通氮气冷吹30分排出内罩里和内外罩之间的空气。内罩改送可控氮基气氛,可控氮基气氛流量控制在25m3/h。

50.(2)内罩排出气体成分氧含量0.1%,开始送电升温。升温速度25℃/h,温度到800℃保温18小时后,停电并吊开外罩空冷,钢板空冷到300℃时,停吹氮基保护气氛,吊开内罩,钢板空冷到室温。

51.8、压平机矫直采用2500吨液压矫平机对退火后的钢板进行矫直,保证板面平直度达到≤1mm/m。

52.9、实施效果对比:表2实施效果采用上述方法生产热作模具钢中厚板具有生产周期短、能耗低的特点,热作模具钢中厚板退火组织均匀化、晶粒超细化、氧化及脱碳程度小、材料利用率高。

53.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。