1.本实用新型涉及一种转炉挡渣塞及其取用杆的组合存放装置,属于冶金行业转炉设备技术领域。

背景技术:

2.现有炼钢厂转炉车间80吨转炉使用的挡渣塞硬度较低、质软,原挡渣塞取用杆结构不合理,在取用转炉挡渣塞时很难将其很好的塞入出钢口内,经常出现转炉挡渣塞塞不严或者是捅坏挡渣塞现象,致使挡渣效果较差,下渣量大,影响脱氧物料消耗及钢水质量,降低员工工作效率;同时未设置转炉挡渣塞、挡渣塞取用杆存放装置,转炉挡渣塞、挡渣塞取用杆胡乱摆放产生安全隐患,破坏了现场环境,产生大量压坏的转炉挡渣塞,造成了极大的浪费,增加了生产成本。为了降低转炉挡渣塞损坏数量,减少浪费,降低生产成本,提高转炉挡渣塞挡渣效果,减少下渣量,降低脱氧物料消耗,保证钢水质量,消除安全隐患,降低员工劳动强度,改善现场环境,需对现有转炉挡渣塞及其取用杆制作一种取用及存放的专用装置,以解决转炉挡渣塞及其取用杆的取用和存放难题。

技术实现要素:

3.本实用新型的目的是提供一种转炉挡渣塞及其取用杆的组合存放装置,降低转炉挡渣塞损坏数量,减少浪费,降低生产成本,提高转炉挡渣塞挡渣效果,减少下渣量,降低脱氧物料消耗,保证钢水质量,消除安全隐患,降低员工劳动强度,防止取用杆乱放,改善现场环境,解决背景技术存在的上述问题。

4.本实用新型的技术方案是:

5.一种转炉挡渣塞及其取用杆的组合存放装置,包含设置在炉后挡火门上的转炉挡渣塞存放装置及取用杆存放装置;

6.所述转炉挡渣塞存放装置包含矩形铁板,矩形铁板为多个,从上至下平行排列在炉后挡火门的右上部,每个矩形铁板上均设有多个从左至右依次排列的半球形槽,半球形槽的直径与转炉挡渣塞的直径相匹配,转炉挡渣塞放置在半球形槽内;

7.所述取用杆存放装置包含支撑杆、碗形底托和弯铁管组成,碗形底托通过支撑杆固定在炉后挡火门的右下角,弯铁管的端部固定在炉后挡火门的左上角,转炉挡渣塞取用杆包含握把、空心铁管、挡板和嵌入杆,空心铁管的一端设有握把,另一端与嵌入杆连接,连接处设有环形挡板,转炉挡渣塞取用杆设有握把的一端放置在碗形底托内,空心铁管靠在弯铁管上,挡板及嵌入杆位于弯铁管上方。

8.所述嵌入杆的长度小于或等于转炉挡渣塞上的孔洞长度。

9.所述握把为由铁管一、铁管二及空心铁管焊接组成的直角三角形结构。

10.所述炉后挡火门的左上部设有与多个矩形铁板一一匹配的炉后挡火门槽钢,最上方的炉后挡火门槽钢位于弯铁管的下面。

11.本实用新型的积极效果:降低了转炉挡渣塞损坏数量,减少浪费,降低生产成本;

解决了挡渣塞塞入出钢口塞不严的问题,提高了转炉挡渣塞挡渣效果,减少了下渣量,降低了脱氧物料消耗,保证了钢水质量;解决了转炉挡渣塞及其取用杆随处摆放带来的安全隐患,降低了员工劳动强度,提高了生产效率,改善了现场环境。具有加工简单,成本低,维护和操作简便,安全性高等特点。

附图说明

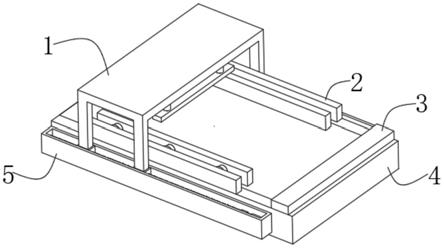

12.图1为本实用新型实施例使用状态示意图;

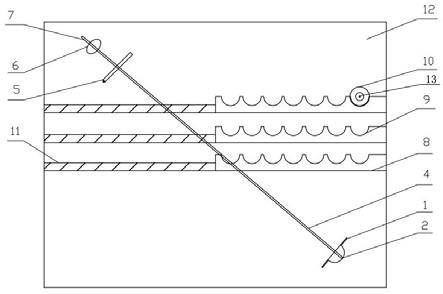

13.图2为本实用新型实施例使用状态侧视结构示意图;

14.图3为本实用新型实施例转炉挡渣塞取用杆结构示意图;

15.图中:支撑杆1、碗形底托2、握把3、铁管一31、铁管二32、空心铁管4、弯铁管5、挡板6、嵌入杆7、矩形铁板8、半球形槽9、转炉挡渣塞10、炉后挡火门槽钢11、炉后挡火门12、孔洞13。

具体实施方式

16.下面结合附图和实施例对本实用新型做进一步的说明:

17.一种转炉挡渣塞及其取用杆的组合存放装置,包含设置在炉后挡火门12上的转炉挡渣塞存放装置及取用杆存放装置;

18.所述转炉挡渣塞存放装置包含矩形铁板8,矩形铁板8为多个,从上至下平行排列在炉后挡火门12的右上部,每个矩形铁板8上均设有多个从左至右依次排列的半球形槽9,半球形槽9的直径与转炉挡渣塞10的直径相匹配,转炉挡渣塞10放置在半球形槽9内;

19.所述取用杆存放装置包含支撑杆1、碗形底托2和弯铁管5组成,碗形底托2通过两根支撑杆1固定在炉后挡火门12的右下角,弯铁管5的端部固定在炉后挡火门12的左上角,转炉挡渣塞取用杆包含握把3、空心铁管4、挡板6和嵌入杆7,空心铁管4的一端设有握把3,另一端与嵌入杆7连接,连接处设有环形挡板6,转炉挡渣塞取用杆设有握把3的一端放置在碗形底托2内,空心铁管4靠在弯铁管5上,挡板6及嵌入杆7位于弯铁管5上方。

20.所述嵌入杆7的长度大于或等于转炉挡渣塞10上的孔洞13长度。

21.所述握把3为由铁管一31、铁管二32及空心铁管4焊接组成的直角三角形结构。

22.所述炉后挡火门12的左上部设有与多个矩形铁板8一一匹配的炉后挡火门槽钢11,最上方的炉后挡火门槽钢11位于弯铁管5的下面。

23.参照附图1、图2和图3,本实用新型存放装置被安装在转炉炉后挡火门上,在转炉炉后挡火门右上部安装转炉挡渣塞存放装置,用于存放转炉挡渣塞10;碗形底托2通过两根支撑杆1固定在炉后挡火门12的右下角,弯铁管5的端部固定在炉后挡火门12的左上角,组成取用杆存放装置;转炉挡渣塞取用杆分为前中后三部分,第一部分由空心铁管和挡板组成,用来解决转炉挡渣塞质软易碎易捅破问题;第二部分为一段空心铁管;第三部分为握把,便于握把及使用。

24.在实施例中,两根支撑杆1的长度均为300mm,分别焊接于碗形底托2两侧,碗形底托2是一个类似于碗的半个空心球状铁质器具,直径为150mm;两根支撑杆1另一端焊接在转炉炉后挡火门12的右下角处,一根支撑杆1距离转炉炉后挡火门下边界、右边界分别为150mm、500mm,另一根支撑杆1距离转炉炉后挡火门下边界350mm、右边界300mm;碗形底托2

和支撑杆1构成的平面与转炉炉后挡火门12平面相互垂直;弯铁管5一端焊接于转炉炉后挡火门12左上角,距离转炉炉后挡火门12左边界600mm,距离上边界800mm,弯铁管5为一根直径为400mm的圆铁环的1/3;支撑杆1、碗形底托2和弯铁管5组合构成取用杆存放装置,用于存放转炉挡渣塞取用杆。在矩形铁板8上加工出7个半球形槽,矩形铁板长度1800mm,宽度为250mm,半球形槽的直径为160mm,然后将矩形铁板8分别焊接到位于转炉炉后挡火门12上距地面1800mm、1500mm、1200mm的三根炉后挡火门槽钢11的右侧,矩形铁板8右侧紧挨转炉炉后挡火门12右边界;带半球形槽9的矩形铁板8构成转炉挡渣塞存放装置,在本实施例中转炉挡渣塞存放装置共3排,每排可以存放7个转炉挡渣塞10。转炉挡渣塞取用杆由嵌入杆7、挡板6、空心铁管4和握把3组成,嵌入杆7长度为90mm,挡板6是直径为150mm的环形铁板,空心铁管4长度为3200mm,挡板6固定在嵌入杆7与空心铁管4之间,三者中心线位于一条直线上;取用一根长度100mm铁管一31和一根150mm的铁管二32,铁管一31和空心铁管4垂直焊接,铁管二32的两端分别与铁管一31和空心铁管4焊接在一起构成直角三角形结构。

25.使用时,将转炉挡渣塞10放置于半球形槽9中,用以存放转炉挡渣塞10。在进行塞转炉挡渣塞操作时,操作人员提前将转炉挡渣塞取用杆从转炉炉后挡火门12上的取用杆存放装置上取下,右手握在转炉挡渣塞取用杆握把3上,左手握住空心铁管4,将嵌入杆7插入转炉挡渣塞10的孔洞中,直至挡板6和转炉挡渣塞10紧挨到一起,然后将转炉挡渣塞10塞入转炉出钢口中,塞紧塞严,待出钢完毕后将转炉挡渣塞取用杆放于取用杆存放装置处,完成转炉挡渣塞10的取用及存放操作。此套设备的使用,降低了转炉挡渣塞损坏数量,减少浪费,降低生产成本;解决了挡渣塞塞入出钢口塞不严的问题,提高了转炉挡渣塞挡渣效果,减少了下渣量,降低了脱氧物料消耗,保证了钢水质量;解决了转炉挡渣塞及转炉挡渣塞取用杆随处摆放带来的安全隐患,降低了员工劳动强度,提高了生产效率,改善了现场环境。且加工简单,成本低廉,维护和操作简便,安全性高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。