1.本发明属于金属表面处理领域,涉及一种水冷壁感应熔焊跟随式表面强化的方法。

背景技术:

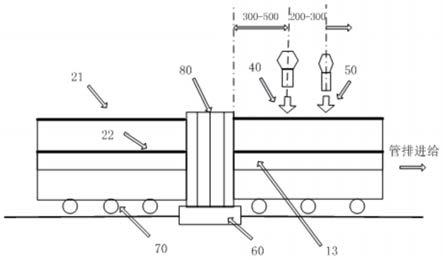

2.国内垃圾焚烧发电产业近年发展迅速。目前制约垃圾焚烧发电的技术发展的瓶颈问题就是锅炉四管由于高温腐蚀严重,爆管现象频发。国内目前普遍采用在锅炉管受热面堆焊inconel625合金来提高其耐腐蚀性,延长管排的使用寿命。inconel625合金的最大问题是温度到达450℃将出现敏化现象,即只要超过此温度,该材料的耐腐蚀性能逐渐下降,一旦烟温超过750℃其实际服役寿命只有设计寿命的50%,一般不超过三年。此外,为降低稀释率,堆焊层厚度不少于2mm,因此带来效率低、成本高的问题。2017 江苏科环公司在国内率先采用感应熔焊方法即火焰喷涂镍基自熔合金 高频感应重熔的复合方法,在水冷壁受热面表面制备涂层,几年来在锅炉高温腐蚀环境下应用效果较好。不仅涂层性能、服役寿命不低于国内应用较为普遍的堆焊,而且制备成本远低于堆焊,因此发展势头很好。水冷壁管排的结构如图1所示,水冷壁管排的重熔过程如图2所示,重熔线圈外部结构为几根并排相连的四面均为平面,闭合矩形截面铜管固联而成。重熔时线圈固定不动,管排在下传动链的牵引下,向前做进给运动。

3.但该技术目前存在一个令人头疼的问题:在对水冷壁管排涂层重熔时,近10m 长度的管排在传动链的驱动下从线圈内通过(见图2),由于高频感应线圈对管排局部加热,势必造成受热不均,这是引起管排弯曲变形的主要原因,见图3(a);其次,管排属于异形件,涂层表面凹凸不平,管顶和鳍片处存在20-30mm的高度差,因此在被感应线圈内表面加热时,管排表面势必受热不均匀,即管顶和鳍片间存在约200℃的温度差,因此造成管排发生热挠曲变形(见图3(b)。如果这些变形不及时控制和矫正,将会严重影响水冷壁的安装。目前一般使用刚性固定的方法在重熔过程中控制变形,或者待冷却后,用压机施压或用局部火焰加热对残余变形进行矫正。无论哪种方法,都需耗费大量的人力、财力和工时,且效果仍不能令人满意。

4.此外,水冷壁管排在重熔后熔焊层质量还存在一些问题,由于镍基自熔合金粉末本身由多元素组成,各元素的熔点均有差别,虽然从整体上说重熔层的熔点约1050℃,但其中少数元素并未熔化;另一方面感应重熔后没有设置保温缓慢冷却的工序,而是在空气中自然冷却,冷却速度较快必然带来重熔后的组织不均匀、偏聚等问题,在表面极易形成残余拉应力,从而使重熔层的疲劳强度降低。

技术实现要素:

5.针对上述问题,本发明提供了一种水冷壁感应熔焊后跟随式表面强化的方法,旨在最大限度减小重熔过程中的管排变形和重熔层疲劳强度降低的问题。

6.为此,本发明提供了一种水冷壁感应熔焊跟随式表面强化的方法。

7.根据本发明的一些实施方式,所述方法包括在水冷壁感应熔焊后进行跟随式的干冰急冷工序。

8.在本发明的一些实施例中,所述在水冷壁感应熔焊后进行跟随式的干冰急冷工序括:当受热面具有感应熔覆层的管排刚从感应线圈中出来,在管排表面处于红热状态下向其喷射干冰进行急冷处理,获得受热面具经急冷处理的感应熔覆层的水冷壁。

9.具体地,所述在水冷壁感应熔焊后进行跟随式的干冰急冷工序包括:当受热面具有感应熔覆层的管排刚从感应线圈中出来300-500mm的区域内,在管排表面处于800℃的红热状态下向其喷射干冰进行急冷处理,获得受热面具经急冷处理的感应熔覆层的水冷壁。

10.根据本发明的一些进一步的实施方式,所述方法还包括在干冰急冷工序后进行跟随式的热态喷丸工序。

11.在本发明的一些实施例中,所述在干冰急冷工序后进行跟随式的热态喷丸工序包括在水冷壁管排的经干冰急冷处理后,当水冷壁管排表面温度迅速下降后,紧跟着完成热态喷丸强化处理,获得经表面强化的受热面具有感应熔覆层的水冷壁。

12.具体地,所述在干冰急冷工序后进行跟随式的热态喷丸工序包括在水冷壁管排的经干冰急冷处理后,当水冷壁管排表面温度迅速下降150-300℃时,紧跟着完成热态喷丸强化处理,获得经表面强化的受热面具有感应熔覆层的水冷壁。

13.在本发明的一些实施例中,热喷丸强化处理包括利用高速运动的玻璃弹丸流连续冲击较高温的管排表面,迫使管排表面和表层发生晶粒细化和产生尺度可控的微裂纹。

14.具体地,热喷丸强化处理包括利用流速为60-110m/s的高速运动的玻璃弹丸流连续冲击温度为150-300℃的管排表面,迫使厚度为0.10-0.85mm的管排表面和表层发生晶粒细化和产生尺度可控的微裂纹。

15.本发明提供了一种水冷壁感应熔焊跟随式表面强化的方法,其通过在水冷壁感应熔焊后的进行跟随式干冰急冷工序和热态喷丸工序,能够最大限度减小重熔过程中的管排变形和重熔层疲劳强度降低的问题。

附图说明

16.下面将结合附图来说明本发明。

17.图1为水冷壁结构示意图。

18.图2为现有技术中对水冷壁进行高频感应熔覆处理过程示意图。

19.图3示出管排试件经重熔后产生的变形示意图,其中,(a)为管排端部;(b) 为管排侧面。

20.图4为管排重熔跟随式干冰急冷与热喷丸示意图;

21.图1、2和4中的附图标记的含义如下;1水冷壁(管排);10水冷壁(管排)的受热面;12基体;13鳍片;14基体的管外壁;15基体的管内壁; 21管曲面涂层;22管根部与鳍片涂层;40干冰;50热态喷丸;60线圈支架;70传动链滚柱;80高频感应重熔线圈(矩形铜管)。

22.图5示出经表面强化的受热面具有感应熔覆层的水冷壁示意图,其中,(a) 为管排端部;(b)为管排侧面。

具体实施方式

23.为使本发明容易理解,下面将结合附图和实施例来详细说明本发明。但在详细描述本发明前,应当理解本发明不限于描述的具体实施方式。还应当理解,本文中使用的术语仅为了描述具体实施方式,而并不表示限制性的。

24.除非另有定义,本文中使用的所有术语与本发明所属领域的普通技术人员的通常理解具有相同的意义。虽然与本文中描述的方法和材料类似或等同的任何方法和材料也可以在本发明的实施或测试中使用,但是现在描述了优选的方法和材料。

[0025]ⅰ、术语

[0026]

本发明所用术语“水冷壁”亦称为“水冷墙”、“水冷壁管”或“水冷壁管排”(简称为管排)。通常由钢管垂直铺设在锅炉炉墙内壁面上,主要用来吸收炉内火焰和高温烟气所放出热量。

[0027]

本发明中所述用语“管圆弧部分”和“管曲面”可以互换使用,均是指构成水冷壁的管的圆弧部分。

[0028]

本发明中所述用语“管顶表面”是指构成水冷壁的管的最高处(垂直于水平位置的半径端部)附近局部表面。

[0029]

本发明中所述用语“重熔”与“熔覆”可以互换使用。

[0030]

本文所述用语“约”,“大约”,“基本上”和“主要”,当与元件,浓度,温度或其它物理或化学性质或特性的范围结合使用时,覆盖可能存在于属性或特性的范围的上限和/或下限中的变化,包括例如由舍入,测量方法或其他统计变化导致的变化。如本文所述,与量,重量等相关的数值,被定义的“约”是每个特定值的所有数值加或减1%。例如,用语“约10%”应理解为“9%至11%”。

[0031]ⅱ、实施方案

[0032]

如前所述,针对现有技术的不足,本发明提出“水冷壁感应熔焊后跟随式表面强化的方法”,旨在最大限度减小重熔过程中的管排变形和重熔层疲劳强度降低的问题。

[0033]

本发明中,所谓“跟随式”就是在管排重熔后紧接着实施这两项表面强化技术,即干冰急冷技术与热喷丸技术,这两项技术的共同点是通过细化涂层表面晶粒和产生残余压应力达到目的。

[0034]

本发明的技术方案通过干冰急冷工序和热态喷丸工序实现,具体包括:

[0035]

(1)干冰急冷工序

[0036]

干冰急冷工序就是在重熔后紧跟着急冷工序,目的是细化晶粒,尽快释放残余应力引起的残余变形,是减小管排变形的一种方法。

[0037]

具体做法:当重熔刚结束时,也就是当管排从感应线圈出来约300-500mm的距离,管排涂层表面尚处于高温红热(约800℃)状态下喷射干冰(见图3),由于涂层材料遇到高温急冷,使重熔涂层的晶体来不及长大就产生凝固,从而产生晶粒细化效应,该效应首先对提高涂层的防腐性能本身就有积极作用;涂层材料在急冷作用下会发生收缩,对处于高温区的管排涂层产生残余压应力,而不会像一般重熔自然冷却后产生的多数是残余拉应力,变形往往都是由于残余拉应力造成的,因此能最大程度的减少管排的熔焊变形;此外晶粒细化使涂层韧性增强,以及残余压应力造成的局部收缩对避免热裂纹也会产生较好的效果。

[0038]

本发明中,随熔急冷的工艺参数为:干冰流量40-60kg/h,空压机压力 15-25mpa,

管排从感应线圈出来后移动距离30-50mm后开始冷却。

[0039]

(2)热态喷丸工序

[0040]

针对感应熔焊冷却速度较快带来的重熔组织不均匀、偏聚,在表面极易形成残余拉应力,从而疲劳强度降低的问题,本发明提出采用热态喷丸的技术方案。具体实施是在水冷壁管排的随焊急冷工序后,当水冷壁管排表面温度迅速下降到 150-300℃时,紧跟着完成热态喷丸强化。

[0041]

热喷丸强化的原理:利用高速运动的玻璃弹丸(60-110m/s)流连续冲击表面温度较高(150-300℃)的管排表面,迫使管排表面和表层(厚约0.10-0.85mm) 发生晶粒细化和产生尺度可控的微裂纹。晶粒细化本身就有提高防腐性能的作用,更主要的是可在塑变层引入残余压应力;微裂纹使得服役过程中产生的宏观疲劳裂纹扩展受阻,可达到增韧的效果,这几方面均可有效提高表面材料的疲劳强度,从而提高管排的服役寿命。

[0042]

本发明中热态喷丸工序的工艺参数为:管排温度150-300℃,玻璃丸φ0.2-0.5mm,喷丸压力0.5-1mpa,喷嘴距离80-150mm。

[0043]

本发明中所述“喷嘴距离”为喷丸枪口到管排表面的距离。

[0044]

在本发明的一些具体的实施例中,所述水冷壁感应熔焊后跟随式表面强化的方法包括以下步骤:

[0045]

(1)对水冷壁受热面进行喷砂处理,获得受热面粗糙化的水冷壁;

[0046]

(2)采用火焰喷涂的方式将镍基自熔合金涂层材料喷涂在管排受热面,获得受热面具有镍基自熔合金底层的水冷壁;

[0047]

(3)对受热面具有镍基自熔合金底层的水冷壁进行高频感应熔覆处理;获得受热面具有镍基自熔合金高频感应熔覆层的水冷壁;

[0048]

(4)当受热面具有镍基自熔合金高频感应熔覆层的水冷壁刚从感应线圈中出来300-500mm的区域内,在管排表面处于800℃的红热状态下向其喷射干冰进行急冷处理,获得受热面具经急冷处理的高频感应熔覆层的水冷壁;

[0049]

(5)在水冷壁管排的经干冰急冷处理后,当水冷壁管排表面温度迅速下降 150-300℃时,紧跟着利用流速为60-110m/s的高速运动的玻璃弹丸流连续冲击温度为150-300℃的管排表面,迫使厚度为0.10-0.85mm的管排表面和表层发生晶粒细化和产生尺度可控的微裂纹,完成热态喷丸强化处理,获得经表面强化的受热面具有感应熔覆层的水冷壁。

[0050]

本发明所提供的水冷壁感应熔焊后跟随式表面强化的方法具有以下特点:

[0051]

(1)干冰的基本性能

[0052]

干冰是固态二氧化碳。固态时温度为-79℃,汽化时温度仍在-20℃。冷却物体时由固态直接升华成气态,气化时可使周围温度降到-78℃左右,并且不会产生液体,所以叫“干冰”。常见的干冰呈块状或丸状。具快速冷冻效果。

[0053]

(2)干冰急冷的优越性

[0054]

急冷强化除了减小管排变形外,再就是通过提高冷却速率,细化镍基自熔合金表面的晶粒尺寸,使单位面积晶界数量增多,cr和mo元素的扩散通道也就增多,涂层耐蚀性能得以提高。

[0055]

(3)干冰与常用的其它三种冷却方法相比:

[0056]

1)直接喷水冷却,虽然成本很低但不可避免地会产生锈蚀,由此会对涂层表面造

成一定的污染,且冷却效果有限。

[0057]

2)采用液氮温度为-196℃急冷效果虽然好,但液氮有可能造成的人身伤害和材料损伤,且成本太高。此外,温度过低造成涂层激冷后反而易激发裂纹,故不宜使用。

[0058]

3)喷射高压液态co2进行急冷,一方面成本也偏高,另一方面当液态co2受热后会产生大量固化生成物,附着在涂层表面不易清除,还存在安全隐患。

[0059]

经比较,利用干冰升华相变潜热大、可带走热量多,同时又不至于过冷的特点,本专利提出将固态干冰作为冷却介质进行随焊急冷,通过将干冰与压缩空气混合后,借助喷枪从喷嘴直接喷射于管排表面,喷出的干冰自然呈雪花状,与管排表面接触面积大,瞬间升华带走大量热量,在实现局部快速冷却的同时,又不会在管排表面留下反应生成物。

[0060]

(4)热喷丸的优越性

[0061]

在室温状态的涂层表面为残余拉应力,所以传统喷丸主要目的是变残余拉应力为压应力,而冷态喷丸冲击产生的微裂纹尺寸不易控制,其中难免会产生少数尺度较大的裂纹,这些裂纹就有可能成为疲劳裂纹源。热态喷丸激发出的微裂纹,由于从高温到室温的冷却过程中材料一直处于收缩状态,因此这些微裂纹的尺度不仅微小且可控。在管排服役过程中,如果管排表面发生疲劳裂纹扩展,须先使晶带滑移,且发生于最大切向应力作用层区,并沿工作表面方向扩展。由于微裂纹的阻碍作用,滑移晶带将会在晶壁附近停下来或者滑移晶带产生很大弯曲,弯曲晶带要求高的应力水平,因此滑移壁垒效应是热喷丸后管排表面疲劳强度提高的主要原因。

[0062]

尽管热喷丸已早已被证明比冷喷丸具有优势,但实际应用得却不多,原因是需要增加一套加热系统,专门设置一项加热工序,而且加热温度不好控制。而本发明充分利用管排被高频线圈加热后的余热,当管排从线圈移出并被急冷后继续向前移动,表面温度逐渐降低,从而为热喷丸的实施提供了良好的基础条件。本发明人通过初步试验,证明在急冷后距离200-300mm处温度为150-300℃,所产生的残余压应力数值最大。因此,喷出的干冰的喷枪的喷嘴与热喷丸喷枪的喷嘴之间的距离优选为200-300mm。

[0063]ⅲ、检测方法

[0064]

本发明中水冷壁受热面异频感应熔覆涂层(镍基自熔合金高频感应熔覆涂层和镍基自熔合金中频感应熔覆涂层)孔隙率根据gb/t l7721-1999(金属覆盖层孔隙率试验)进行监测。

[0065]

本发明中水冷壁或其涂层的防腐蚀性能直接利用生产中的实际消耗率来进行检测。

[0066]ⅳ、实施例

[0067]

为使本发明更加容易理解,下面将结合实施例来进一步详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。本发明中所使用的原料或组分若无特殊说明均可以通过商业途径或常规方法获得。

[0068]

实施例1:

[0069]

采用本发明方法制造经表面强化的受热面具有感应熔覆层的水冷壁,具体如下:

[0070]

(1)自动喷砂机对管排受热面进行喷砂粗化处理。

[0071]

(2)在管排表面火焰喷涂镍基自熔合金粉。

[0072]

(3)对喷涂层进行高频感应重熔。

[0073]

(4)随熔急冷

[0074]

将固态干冰作为冷却介质进行随焊急冷,通过将干冰与压缩空气混合后,借助喷枪从喷嘴直接喷射于管排表面。

[0075]

随熔急冷工艺参数:干冰流量40-60kg/h,空压机压力15-25mpa,管排从感应线圈出来后移动距离300-500mm后开始冷却。

[0076]

(5)热喷丸

[0077]

热喷丸喷枪实施热喷丸,且喷出的干冰的喷枪的喷嘴与热喷丸喷枪的喷嘴之间的距离优选为200-300mm。

[0078]

管排温度150-300℃,玻璃丸φ0.2-0.5mm,喷丸压力0.5-1mpa,喷枪的喷嘴距离(喷丸枪口到管排表面的距离)为80-150mm。

[0079]

(6)检测管排表面覆层的质量,对局部缺陷进行修复,获得经表面强化的受热面具有感应熔覆层的水冷壁,如图5所示。

[0080]

从图5可以看出,经表面强化的受热面具有感应熔覆层的水冷壁基本没有变形。

[0081]

根据gb/t l7721-1999(金属覆盖层孔隙率试验)对本实施例中经表面强化的受热面具有感应熔覆层的水冷壁的孔隙率进行监测,检测表明上述经表面强化的感应熔覆涂层内部孔隙率很小(《1.5%),基本可以忽略。

[0082]

直接利用生产中的实际消耗率来检测本实施例中经表面强化的受热面具有感应熔覆层的水冷壁的防腐蚀性,并与具有原涂层的20g水冷壁管排的防腐蚀性进行对比,结果表明本实施例中受热面具有铝增强型熔覆复合涂层的水冷壁具有良好的防腐蚀性,其服役寿命在中温中压(450℃,4mpa)条件下至少可达到6 年以上,相较于具有原涂层的20g水冷壁管排至少提高了5年。

[0083]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明做出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的发明涉及特定的方法、材料和实施例,但是并不意味着发明限于其中公开的特定例,相反,发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。