一种无氟cao-sio2系精炼渣在炼钢工艺中的造渣方法

技术领域

1.本发明涉及炼钢工艺技术领域,尤其是一种应用于硅脱氧钢生产的无氟cao-sio2系精炼渣在炼钢工艺中的造渣方法。

背景技术:

2.在硅脱氧钢生产过程中,精炼渣通常采用cao-sio2渣系,为了获得流动性良好的高碱度炉渣,提高炉渣脱硫能力,通常需要加入一定量的助熔剂。

3.当前,国内外多数钢厂均采用萤石等含氟物质作为助熔剂,在炼钢温度下萤石中的氟化钙会发生分解,造成环境污染并且危害人体健康。同时,随着萤石资源日益枯竭,萤石品位难以保证,导致助熔效果难以保证。

4.现有技术中,无氟化渣剂的主原料包括连铸铸余渣尾渣15%~30%、钒铁冶炼刚玉渣50%~65%、工业碳酸钠5%~15%、金属铝粒3%~8%,其造渣方法主要包括干混拌料、湿混拌料、冷压成型、初次筛分、自然干燥、烘烤干燥及最终筛选,所造之渣可作为炼钢工艺中天然萤石的替代品,其熔点低、融化速度快、辅助化渣效果好,可有效解决萤石侵蚀耐材、污染环境的问题。但是,该造渣方法存在有以下不足:其一是作为主原料的钒铁冶炼刚玉渣具有地域或资源限制;其二所制备的化渣剂并不适用于cao-sio2渣系。

技术实现要素:

5.本发明要解决的技术问题是:为了克服现有技术中之不足,本发明提供一种可实现快速化渣和高效脱硫的无氟cao-sio2系精炼渣在炼钢工艺中的造渣方法,以替代常规含氟化物的cao-sio2渣系,有效地解决含氟化物渣系污染环境、危害人体健康、矿石资源不稳定的问题。

6.本发明解决其技术问题所采用的技术方案是:一种无氟cao-sio2系精炼渣在炼钢工艺中的造渣方法,具有以下步骤:

7.(1)、准备石灰和工业碳酸钠作为精炼造渣的原料;

8.(2)、转炉出钢过程中加入合金、脱氧剂、增碳剂以及石灰,石灰加入量为100~250kg,控制炉渣成分为cao:36%~44%,sio2:37%~44%,炉渣碱度控制在0.8~1.2;

9.(3)、转炉出钢结束之后加入200~700kg工业碳酸钠,碳酸钠加入过程中同时补加0kg~400kg石灰,控制炉渣成分为cao:27%~51%,sio2:25%~32%,na2o:8%~31%,炉渣碱度控制在1.1~1.6。

10.具体说,步骤(1)中石灰的组分百分比为:cao:85%~97%,p≤0.03%,s≤0.15%,其余为杂质;工业碳酸钠的组分百分比为na2co3≥98%,水分≤0.5%,其余为杂质。

11.优选地,步骤(3)中加入的工业碳酸钠每袋重8~15kg。

12.本发明的有益效果是:本发明采用的造渣原料工业碱属于化工产品,其成分、价格均相对稳定,使用过程中不会对环境造成污染,对人体健康无害;而传统的含氟化物渣系通常采用的造渣材料萤石属于矿石,随着萤石资源日益枯竭,萤石品位难以保证,导致萤石助

熔化渣及脱硫能力无法保证。

附图说明

13.下面结合附图和实施例对本发明进一步说明。

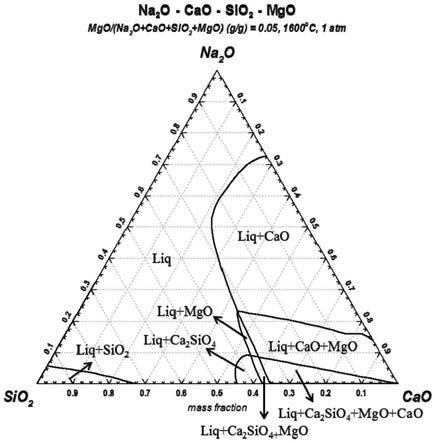

14.图1为利用factsage软件相图模块计算的na2o-sio

2-cao-mgo(5%)相图。

15.图2为不同炉渣成分下液相组成中cao的活度示意图。

具体实施方式

16.实施例1

17.(1)、转炉出钢过程中加入合金、脱氧剂、增碳剂以及石灰,石灰加入量为200kg。

18.(2)、转炉出钢结束之后加入250kg工业碳酸钠,每袋碳酸钠重10kg,同时加入200kg石灰。

19.按照上述造渣工艺,转炉出钢结束之后,碳酸钠加入之前取渣样,检测其炉渣成分为:cao:39.75%,sio2:45.16%,mgo:4.59%,al2o3:5.02%,feo:2.19%,mno:2.40%,tio2:0.85%,p2o5:0.02%,s:0.02%,炉渣碱度为0.88。

20.精炼到站不加渣料,通电化渣之后取渣样,检测其炉渣成分为cao:44.96%,sio2:29.38%,na2o:9.83%,mgo:7.55%,al2o3:4.27%,feo:1.59%,mno:1.20%,tio2:0.56%,p2o5:0.02%,s:0.64%,炉渣碱度为1.53。

21.转炉终点钢水硫含量为0.023%,精炼终点钢水硫含量0.014%,脱硫率39.13%。

22.实施例2

23.(1)、转炉出钢过程中加入合金、脱氧剂、增碳剂以及石灰,石灰加入量为250kg。

24.(2)、转炉出钢结束之后加入250kg工业碳酸钠,每袋碳酸钠重10kg,同时加入100kg石灰。

25.按照上述造渣工艺,转炉出钢结束之后,碳酸钠加入之前取渣样,检测其炉渣成分为:cao:46.48%,sio2:39.38%,mgo:3.42%,al2o3:3.95%,feo:3.02%,mno:2.73%,tio2:0.96%,p2o5:0.03%,s:0.02%,炉渣碱度为1.18。

26.精炼到站不加渣料,通电化渣之后取渣样,检测其炉渣成分为cao:43.47%,sio2:30.18%,na2o:11.03%,mgo:7.24%,al2o3:4.12%,feo:1.75%,mno:1.28%,tio2:0.51%,p2o5:0.02%,s:0.40%,炉渣碱度为1.44。

27.转炉终点钢水硫含量为0.016%,精炼终点钢水硫含量0.011%,脱硫率31.25%。

28.实施例3

29.(1)、转炉出钢过程中加入合金、脱氧剂、增碳剂以及石灰,石灰加入量为150kg。

30.(2)、转炉出钢结束之后以小袋加入500kg工业碳酸钠,每袋碳酸钠重10kg,同时加入100kg石灰。

31.按照上述造渣工艺,转炉出钢之后,碳酸钠加入之前取渣样,检测其炉渣成分为:cao:38.38%,sio2:46.80%,mgo:4.81%,al2o3:4.45%,feo:2.16%,mno:2.47%,tio2:0.89%,p2o5:0.02%,s:0.02%,炉渣碱度为0.82。

32.精炼到站不加渣料,通电化渣之后取渣样,检测其炉渣成分为cao:38.19%,sio2:28.94%,na2o:17.17%,mgo:7.91%,al2o3:3.33%,feo:1.59%,mno:1.19%,tio2:

0.80%,p2o5:0.02%,s:0.86%,炉渣碱度为1.32。

33.转炉终点钢水硫含量为0.027%,精炼终点硫含量0.015%,脱硫率44.44%。

34.对比例1

35.(1)、转炉出钢过程中加入合金、脱氧剂、增碳剂以及石灰,石灰加入量为200kg。

36.(2)、转炉出钢结束之后、精炼到站之前不再加任何渣料。

37.(3)、精炼到站加入工业碳酸钠250kg,每袋重10kg,同时加入200kg石灰。

38.按照上述造渣工艺,转炉出钢之后,碳酸钠加入之前取渣样,检测其炉渣成分为:cao:43.63%,sio2:41.54%,mgo:5.68%,al2o3:3.78%,feo:1.27%,mno:2.71%,tio2:1.34%,p2o5:0.03%,s:0.02%,炉渣碱度为1.05。

39.碳酸钠加入之后,通电化渣取渣样,检测其炉渣成分为cao:45.73%,sio2:32.98%,na2o:5.47%,mgo:8.08%,al2o3:3.41%,feo:1.16%,mno:1.88%,tio2:1.11%,p2o5:0.02%,s:0.16%,炉渣碱度为1.39。

40.转炉终点钢水硫含量为0.018%,精炼终点钢水硫含量0.015%,脱硫率16.67%。

41.对比例2

42.(1)、转炉出钢过程中加入合金、脱氧剂、增碳剂以及石灰,石灰加入量为400kg。

43.(2)、转炉出钢结束加入工业碳酸钠250kg,每袋重10kg。

44.按照上述造渣工艺,转炉出钢结束之后,碳酸钠加入之前取渣样,检测其炉渣成分为:cao:51.95%,sio2:34.72%,mgo:5.01%,al2o3:4.57%,feo:1.76%,mno:2.11%,tio2:0.73%,s:0.03%,p2o5:0.02%,炉渣碱度为1.47。

45.精炼到站不加渣料,通电化渣之后取渣样,检测其炉渣成分为cao:45.25%,sio2:34.54%,na2o:4.83%,mgo:6.88%,al2o3:4.69%,feo:1.37%,mno:1.58%,tio2:0.53%,p2o5:0.02%,s:0.32%,炉渣碱度为1.31。

46.转炉终点钢水硫含量为0.025%,精炼终点钢水硫含量0.021%,脱硫率16.00%。

47.对比例3

48.(1)、转炉出钢过程中加入合金、脱氧剂、增碳剂以及石灰,石灰加入量为200kg。

49.(2)、转炉出钢结束之后加入250kg工业碳酸钠(每袋50kg),同时加入200kg石灰。

50.按照上述造渣工艺,转炉出钢结束之后,碳酸钠加入之前取渣样,检测其炉渣成分为:cao:42.20%,sio2:41.37%,mgo:5.74%,al2o3:5.09%,feo:2.39%,mno:2.30%,tio2:0.87%,p2o5:0.02%,s:0.02%,炉渣碱度为1.02。

51.精炼到站不加渣料,通电化渣之后取渣样,检测其炉渣成分为cao:46.58%,sio2:32.80%,na2o:4.60%,mgo:6.57%,al2o3:5.15%,feo:1.59%,mno:1.69%,tio2:0.76%,p2o5:0.02%,s:0.24%,炉渣碱度为1.42。

52.转炉终点钢水硫含量为0.016%,精炼第一样钢水硫含量0.013%,脱硫率18.75%。

53.图1所示为利用factsage软件相图模块计算的na2o-sio

2-cao-mgo(5%)相图,计算采用ftoxid数据库,固定mgo含量(mgo/(na2o sio2 cao mgo))为5%,计算温度设定为1600℃,压强为1atm。

54.图2进一步计算了不同炉渣成分下液相组成中cao的活度。不同炉渣成分在na2o-sio

2-cao-mgo(5%)相图中的位置见图2中1~7号半实心点,对应cao活度见表1所示。

55.表1对应图2中不同位置液相中的cao活度

[0056][0057]

结合图1、2及表1可知,1、2号位置对应炉渣成分处于liq区(即液相区),靠近ca2sio4饱和析出线,其cao活度分别为5.21

×

10-3

、9.84

×

10-3

;3号位置对应炉渣成分处于liq ca2sio4区,其液相中的cao活度为8.36

×

10-3

;4、5号位置对应炉渣成分处于liq mgo区,靠近cao饱和析出线,其液相中的cao活度分别为1.50

×

10-1

、1.51

×

10-1

;6、7号对应炉渣成分处于liq区,靠近cao饱和析出线,其cao活度分别为1.51

×

10-1

、1.52

×

10-1

。

[0058]

综上,1、2号位置所对应炉渣成分,其cao活度小,脱硫能力差;3号位置所对应炉渣成分,其液相中的cao活度小,且ca2sio4相粘度大,炉渣流动性差,炉渣脱硫能力差;4~7号位置所对应炉渣成分,其cao活度大,炉渣流动性好,脱硫能力强,是良好的精炼造渣位置。

[0059]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。