1.本发明属于金属管路焊接修复技术,尤其涉及一种管路环焊缝缺陷修复方法。

背景技术:

2.环焊方法是一种新型的焊接方法,解决了接头的“c”型咬边和凹陷及手工氩弧焊无法获得焊缝宽度均匀性问题。

3.环焊虽然解决了上述问题,但由于环焊电极锥度不好,对中存在偏差,且焊缝较窄,焊接后x射线内部经常出现未焊透缺陷,导致零件报废率较高。

4.现有的环焊接技术中,专利cn110293282a公开了一种管路的自动氩弧环焊方法,在两个等直径对接管路上套接独立焊接环,并在焊接环上标识对应管路对接位置的焊线,转动对接管路,沿着焊线对焊接环进行焊接,实现对接管路的焊接。本发明管路单件直接采用对接结构,并在焊缝外圈预置一定厚度和宽度的金属圆环用于焊接填充,保证焊缝正反面的成形要求,从而有效简化传统管路环焊的接头设计要求,提高生产效率。该方法虽然应用于管路结构焊接中,但这种方法焊后容易形成焊接缺陷,比如未焊透等,焊接一次合格率会下降,当焊接线标识存在偏差,容易产生未焊透缺陷。

5.专利cn108031950a公开了一种薄壁管路零件的环焊方法,依次经过加工管接头、检查管路、零件表面清理、零件装配、氩弧焊定位:氩弧焊均布定位焊最多四点,焊接电流为9~22a,氩气纯度大于99.99%,正面气体流量6~9l/min,背面气体流量3l/min、氧化色去除、零件装配、环焊:焊接全缝并将定位焊点覆盖,焊接电流强度为28a~40a,正面气体流量为30ft3/h,背面气体流量为15~25ft3/h,焊接转速为2.3~8rpm,至环焊结束后将零件从环焊机上卸下;最后检查焊接效果。该方法实现了焊接后零件表面圆滑,焊后接头的一致性好,焊缝宽度均匀性保持在0.16mm以内,接头不出现“c”型咬边。虽然专利cn108031950a公开了薄壁管路零件的环焊方法,仅公开了薄壁管路的环焊方法,但针对管路环焊缝的缺陷修复方法的公开文献较少,甚至没有。

技术实现要素:

6.本发明的目的是:本发明的目的是提供一种管路环焊缝缺陷修复方法,通过环焊修复的电极控制、增加模拟环焊和正面保护气体的流量精确控制,解决环焊缝一次焊接合格率低问题。

7.本发明的技术方案是,所述的修复方法包括以下步骤:

8.步骤一、电极修形:利用电极修磨机对电极进行修形,电极端部制成特定的形状,禁止手工修磨电极;

9.步骤二、氧化色去除;具体可利用奥氏体不锈钢丝刷对管路环焊缝进行打磨,去除氧化色,同时测量焊缝宽度;

10.步骤三、管路表面清理;清理方法可以是机械清理结合化学清理完成,利用清洗溶液对管路表面进行清理,至表面无油污;

11.步骤四、管路装配;装配时,在干净的无污染的环境下,将待修复管路装配到自动环焊机上;

12.步骤五、模拟环焊:在不通电流的条件下,利用正面气体流量为(30~35)ft3/h,背面气体流量为(23~25)ft3/h,焊接转速为(5~8)rpm,使得装配外径的电极路径整体偏心不可以超过0.13mm;

13.步骤六、环焊修复:焊接全缝并将原焊缝覆盖,焊接电流强度为(32~38)a,正面气体流量为(30~35)ft3/h,背面气体流量为(23~25)ft3/h,焊接转速为(4~8)rpm,至环焊结束后将管路从环焊机上卸下;

14.步骤七、检查;检查时,按前述检查标准,焊缝表面不允许有裂纹、气孔、“c”型咬边、凹陷和未焊透缺陷,焊缝圆滑转接,焊缝宽度不大于原焊缝的1.5倍,均匀性不大于0.16mm;焊缝内部不允许有未熔合、未焊透、裂纹;压力试验不允许渗漏;最终通钢球检验。

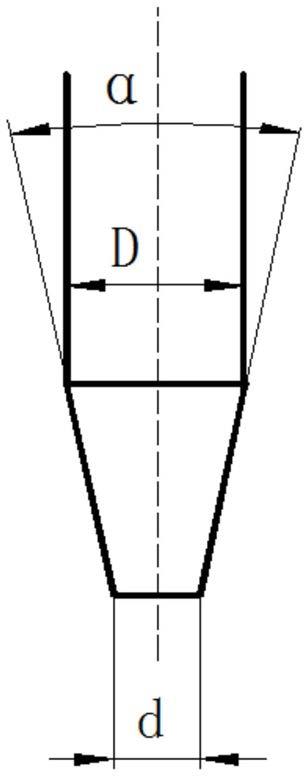

15.优选的,步骤一中,电极修行时,所述电极前端修理为圆锥体,圆锥体的锥角α=30

°

,圆锥体的尖端直径为d,底端电极直径为d,d与d的大致关系应满足d=d/3;当焊接铝合金时,d可以比d/3稍大一些。

16.本发明的优点是:本发明提供的管路自动环焊缝缺陷修复方法,可以大幅提高管路环焊的合格率,该方法适合规格为(φ6~φ24)

×

0.8管路环焊缝。相较于现有的焊接修复方法,本发明最大的不同在于当管路环焊产生未焊透缺陷时,通过电极控制、正式环焊前的模拟环焊以及正面气体流量参数的精确控制,解决薄壁管路环焊一次焊接合格率低问题。

附图说明

17.图1为本发明提供的电极示意图;

18.d为电极直径,d为平底锥形的宽度,α为电极的锥角。

19.具体实施案例

20.以下结合具体实施案例对本发明所提出的管路环焊焊缝缺陷修复方法进行详细描述;

21.实施例1,一种涡轴发动机的管路与管接头的基体材料为z10cnt1811,规格为φ16

×

0.8,焊缝存在未焊透缺陷,采用环焊方法进行修复,需要保证焊接后接头表面不允许出现裂纹、“c”型咬边、凹陷,焊缝宽度不超过原焊缝的1.5倍,均匀性不超过0.16mm,焊缝内部不允许有裂纹、未熔合和未焊透,焊缝不允许有泄漏。

22.具体实施步骤包括:

23.步骤一、电极修形:利用电极修磨机对电极进行修形,电极端部制成如图1所示的形状,禁止手工修磨电极;所述电极前端修理为圆锥体,圆锥体的锥角α=30

°

,圆锥体的尖端直径为d,底端电极直径为d,d与d的大致关系应满足d=d/3;

24.步骤二、氧化色去除:利用奥氏体不锈钢丝刷对管路环焊缝进行打磨,去除表面氧化色,同时测量焊缝宽度为4.2mm~4.3mm;

25.步骤三、管路表面清理:利用丙酮溶液对管路表面进行清理,至表面无油污;

26.步骤四、管路装配:在干净的无污染的环境下,将待修复管路装配到自动环焊机上;

27.步骤五、模拟环焊:利用正面气体流量为33ft3/h,背面气体流量为25ft3/h,焊接转速为6rpm,装配外径的电极路径整体偏心为0.08mm;

28.步骤六、环焊修复:焊接全缝并将原焊缝覆盖,焊接电流强度为34.5a,正面气体流量为33ft3/h,背面气体流量为25ft3/h,焊接转速为6rpm,至环焊结束后将管路从环焊机上卸下;

29.步骤七、检查:焊缝表面无裂纹、气孔、“c”型咬边、凹陷和未焊透缺陷,焊缝圆滑转接,焊缝宽度为5.8mm~5.9mm,均匀性为0.12mm;焊缝内部无未熔合、未焊透、裂纹;压力试验无渗漏;最终通钢球检验合格。

30.实施例2,一种涡轴发动机的管路与管接头的基体材料为z10cnt1811,规格为φ20

×

0.8,焊缝存在未焊透缺陷,采用环焊方法进行修复,修复要求是:焊接后接头表面不允许出现裂纹、“c”型咬边、凹陷,焊缝宽度不超过原焊缝的1.5倍,均匀性不超过0.16mm,焊缝内部不允许有裂纹、未熔合和未焊透,焊缝不允许有泄漏。

31.具体实施步骤包括:

32.步骤一、电极修形:利用电极修磨机对电极进行修形,修理得到的电极前端为圆锥体,圆锥体的锥角α=30

°

,圆锥体的尖端直径为d,底端电极直径为d,d与d的大致关系应满足d=d/3;

33.步骤二、氧化色去除:利用奥氏体不锈钢丝刷对管路环焊缝进行打磨,去除表面氧化色,同时测量焊缝宽度为4.2mm~4.3mm;

34.步骤三、管路表面清理:利用丙酮溶液对管路表面进行清理,至表面无油污;

35.步骤四、管路装配:在干净的无污染的环境下,将待修复管路装配到自动环焊机上;

36.步骤五、模拟环焊:利用正面气体流量为35ft3/h,背面气体流量为25ft3/h,焊接转速为8rpm,装配外径的电极路径整体偏心为0.10mm;

37.步骤六、环焊修复:焊接全缝并将原焊缝覆盖,焊接电流强度为36a,正面气体流量为35ft3/h,背面气体流量为25ft3/h,焊接转速为8rpm,至环焊结束后将管路从环焊机上卸下;

38.步骤七、检查:焊缝表面无裂纹、气孔、“c”型咬边、凹陷和未焊透缺陷,焊缝圆滑转接,焊缝宽度为5.8mm~5.9mm,均匀性为0.14mm;焊缝内部无未熔合、未焊透、裂纹;压力试验无渗漏;最终通钢球检验合格。

39.实施例3,某型涡轴发动机的管路与管接头的基体材料为z10cnt1811,规格为φ6

×

0.8,焊缝存在未焊透缺陷,采用环焊方法进行修复,修复要求是:焊接后接头表面不允许出现裂纹、“c”型咬边、凹陷,焊缝宽度不超过原焊缝的1.5倍,均匀性不超过0.16mm,焊缝内部不允许有裂纹、未熔合和未焊透,焊缝不允许有泄漏。

40.具体实施步骤包括:

41.步骤一、电极修形:利用电极修磨机对电极进行修形,修理得到的电极前端为圆锥体,圆锥体的锥角α=30

°

,圆锥体的尖端直径为d,底端电极直径为d,d与d的大致关系应满足d=d/3;

42.步骤二、氧化色去除:利用奥氏体不锈钢丝刷对管路环焊缝进行打磨,去除表面氧化色,同时测量焊缝宽度为4.0mm~4.1mm;

43.步骤三、管路表面清理:利用丙酮溶液对管路表面进行清理,至表面无油污;

44.步骤四、管路装配:在干净的无污染的环境下,将待修复管路装配到自动环焊机上;

45.步骤五、模拟环焊:利用正面气体流量为30ft3/h,背面气体流量为23ft3/h,焊接转速为4rpm,装配外径的电极路径整体偏心为0.11mm;

46.步骤六、环焊修复:焊接全缝并将原焊缝覆盖,焊接电流强度为32a,正面气体流量为31ft3/h,背面气体流量为23ft3/h,焊接转速为4rpm,至环焊结束后将管路从环焊机上卸下;

47.步骤七、检查:焊缝表面无裂纹、气孔、“c”型咬边、凹陷和未焊透缺陷,焊缝圆滑转接,焊缝宽度为5.6mm~5.7mm,均匀性为0.12mm;焊缝内部无未熔合、未焊透、裂纹;压力试验无渗漏;最终通钢球检验合格。

48.通过对不同规格管路环焊焊缝的修复试验表明,当管路环焊产生未焊透缺陷时,通过电极控制、正式环焊前的模拟环焊以及正面气体流量参数的精确控制,解决薄壁管路环焊一次焊接合格率低问题,提升了产品修复质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。