1.本发明涉及工业生产领域,具体而言,涉及一种铝合金厚板及其制造方法。

背景技术:

2.现如今,采用传统的常规轧制方法生产高强度铝合金厚板,因为板厚较大,在厚度方向上轧制变形渗透性较差,厚板心部变形不均匀、不充分,造成心部力学性能和金相组织较两边部差,使厚板沿厚度方向力学性能存在较大差异,必须采用更大的轧制力才能使心部力学性能和金相组织达到使用要求,但因此导致设备负荷增加、轧制力能消耗增大、轧制变形道次增加,生产效率因此下降。同时,为使厚板心部变形增加而增加轧制力,同样也增大了边部变形,造成边部变形量过大,厚板沿厚度方向变形量依然不均匀,给后续热处理工艺制定和实际使用都造成了不利影响。

3.因此,现目前继续提供一种能显著提高铝合金厚板力学性能的新制造方法。

技术实现要素:

4.本发明的目的在于提供一种铝合金厚板的制造方法,其能够全面提高所制得的铝合金厚板的强度、韧性,且在不增加轧制力的基础上,使厚板中心部变形量更大、更充分,厚板沿板厚方向变形更均匀,力学性能和金相组织更均匀,轧制道次减少,生产效率提高。

5.本发明的另一目的在于提供一种铝合金厚板,其具有优秀的抗压和抗拉强度、韧性以及紧密的结构,相比于现有的铝合金厚板更加实用、耐用,且适用范围更广。

6.本发明的实施例是这样实现的:

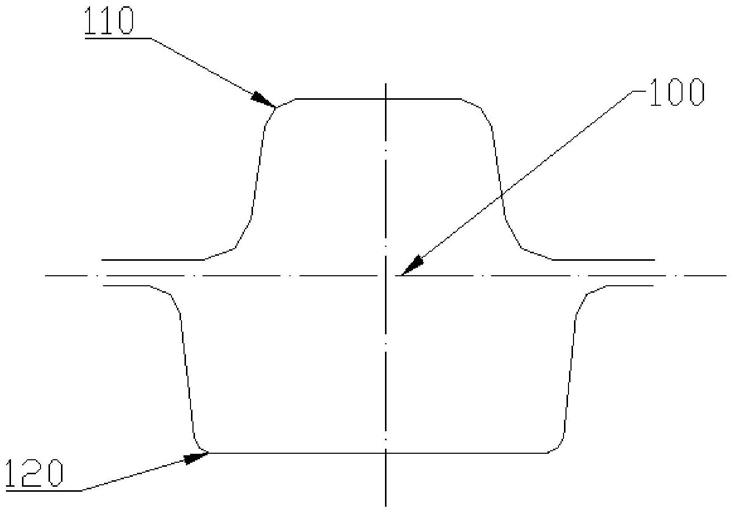

7.一方面,本技术实施例提供一种铝合金厚板的制造方法,其包括如下步骤,将铝合金轧胚用龙形轧机多次轧制,即得到铝合金厚板,龙形轧机包括第一轧辊和第二轧辊,第一轧辊和第二轧辊对轧胚进行加工。通过第一轧辊和第二轧辊的转速比、垂直于轧板平面的中心线错位距离以及压下量等参数的匹配设置,使铝合金厚板心部变形更加充分,获得厚度方向性能更加均匀的铝合金厚板。

8.另一方面,本技术实施例还提供了一种由上述铝合金厚板的制造方法所制得的铝合金厚板。该铝合金厚板具有更加细化且丰富的晶粒从而使其具有优秀的抗压和抗拉强度、韧性以及紧密的结构,相比于现有的铝合金厚板更加实用、耐用,且适用范围更广。

9.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

10.一、本发明的实施例提供了一种铝合金厚板的制造方法,该方法通过在不增加轧制力的基础上,使厚板中心部变形量更大、更充分,厚板沿板厚方向变形更均匀,力学性能和金相组织更均匀,使厚板轧制道次减少,生产效率提高。通过第一轧辊和第二轧辊的转速比、垂直于轧板平面的中心线错位距离以及压下量等匹配设置,使铝合金厚板心部变形更加充分,获得厚度方向性能更加均匀的铝合金厚板。转速不同的第一轧辊和第二轧辊能够在水平方向上前后偏移,对板材增加一个弯矩以抵消可能的弯曲,通过调节匹配好异速比、错位量、压下量等参数,可以实现无弯曲的轧制。

11.二、本发明的实施例还提供了一种铝合金厚板,该铝合金厚板具有更加细化且丰富的晶粒从而使其具有优秀的抗压和抗拉强度、韧性以及紧密的结构,相比于现有的铝合金厚板更加实用、耐用,且适用范围更广,且传统的轧制过程中,金属板在变形区连续进行塑性变形,并且厚度逐渐减薄;与传统轧制过程相比,龙形轧制的变形区发生了改变,新增了不产生金属板减薄的反弯作用区。

具体实施方式

12.此外,若出现术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

17.在本发明实施例的描述中,“多个”代表至少2个。

18.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

19.一方面,本技术实施例提供一种铝合金厚板的制造方法,其包括如下步骤,将铝合金轧胚用龙形轧机多次轧制,即得到铝合金厚板,龙形轧机包括第一轧辊和第二轧辊,第一轧辊和第二轧辊相对设置,第一轧辊和第二轧辊对轧胚进行加工。通过第一轧辊和第二轧辊的转速比、垂直于轧板平面的中心线错位距离以及压下量等匹配设置,使铝合金厚板心部变形更加充分,获得厚度方向性能更加均匀的铝合金厚板。龙形轧制,亦称蛇形轧制,是非对称轧制的一种。非对称轧制是指在对称轧制的基础上,通过引入一定的非对称因素,导致轧板上下表面存在着非对称的变形模式。一般情况下,非对称因素可以分成两类:一类为几何非对称因素,如上下两个轧辊不同直径、上下轧辊沿水平方向错位和轧板轧制时存在射入角等;另一类是其它非对称因素,如上下轧辊表面线速度、光滑度和热扩散不一致等。通过引入不同的非对称因素,非对称轧制也可分为不同的轧制方法,如异步轧制、水平错位等速轧制和龙形轧制都是典型代表。龙形轧机相比普通的传统轧机可以在不增加轧制力的基础上,使厚板心部变形量更大、更充分,厚板沿板厚方向变形更均匀,力学性能和金相组织更均匀,轧制道次减少,进而使铝合金厚板的生产效率提高。

20.传统的轧制过程中,金属板在变形区连续进行塑性变形,并且厚度逐渐减薄;与传统轧制过程相比,龙形轧制的变形区发生了改变,新增了不产生金属板减薄的反弯作用区。龙形轧制是指在异步轧制的基础上,将转速不同的两辊在水平方向上前后偏移,对板材增加一个弯矩以抵消可能的弯曲,通过调节匹配好异速比、错位量、压下量等参数,可以实现无弯曲的轧制。

21.龙形轧制接触剪切应力和应变沿厚度方向呈现非对称分布。龙形轧制后滑区上表面接触剪切应力整体比对称轧制的小,下表面接触剪切应力比对称轧制的大,而处于前滑区时两种轧制上、下表面接触剪切应力相差不大。龙形轧制整个轧制区的上表层、上次表层正应变均比下表层、下次表层的明显要高,这种非对称分布一直保留到最终轧制完成。龙形轧制心部也可产生剪切应变,并随着轧制进行逐渐增大,最后趋于稳定。

22.在本发明的一些实施例中,上述第一轧辊与第二轧辊的转速比为(1.02

‑

1.20):1。通过异速的第一轧辊和第二轧辊能够在铝合金厚板中心部形成“搓轧区”,从而加大了铝合金厚板的中心部的剪切变形量,同时使厚板边部变形量不明显增大,可以在不增大轧制力的前提下加大厚板心部变形量,减小沿板厚方向的变形量差异,使沿板厚方向力学性能和金相组织分布更加均匀,并且可以减少轧制道次,提升生产效率。

23.在本发明的一些实施例中,上述第一轧辊与第二轧辊的错位距离为 4

‑

20mm。在本发明的实施例中,第一轧辊与第二轧辊的错位距离指第一轧辊和第二轧辊垂直于轧板平面的中心线之间的距离。而随着该错位距离的增加,由轧板上、下侧剪切应变差引起的轧板曲率增加,而由线性应变差引起的轧板曲率减小,它们共同的作用导致总的轧板曲率先减小后增加;该区间的错位距离能有效抑制轧板的弯曲,更大的错位距离反而会加剧轧板的弯曲;随着异速比的增加,由剪切应变差引起的轧板曲率增加而由线性应变差引起的轧板曲率保持不变,总的轧板曲率增加;同条件下,较小初始厚度的板材比较大的板材产生更大的轧板曲率,较大的压下量将比较小的压下量生更大的轧板曲率。借助第一轧辊和第二轧辊错位造成的“热矫直”效果,抵消了第一轧辊和第二轧辊由于异速造成的轧板翘曲,即可进行单道次往复轧制,也可进行多道次连续轧制。当偏移量相同时,龙形轧制 al

‑

cu

‑

mg合金板材的强度性能随着异速比增加而提高,但伸长率降低;当异速比相同时,随着偏移量增加,蛇形轧制板材强度降低,但伸长率则明显升高;当错位距离和异速比合理匹配时,能够同时提高轧制板材的强度和伸长率。

24.在本发明的一些实施例中,上述第一轧辊与第二轧辊的合计压下量为 3

‑

120mm。在轧制过程中轧件的高、宽、长三个尺寸都发生变化。轧制后轧件高度的减少量叫做压下量。在轧制过程中,加工变形的程度通常用压下量或压下率来表示。压下量δh等于轧制前板厚h1减去轧制后板厚h2。影响压下量的因素可分为设备能力和产品质量两方面。设备能力方面包括咬入条件、轧辊强度和电机功率三因素。由咬入条件所决定的最大允许压下量为:

△

h

m

=2r1(1

‑

cosα)。公式中的α为最大允许咬入角,最大允许咬入角的计算公式为α=tan

‑1μ,μ为轧件与轧辊的摩擦系数,而r1为第一轧辊和第二轧辊的平均半径。为满足轧辊的强度条件,金属对轧辊的总压力,必须小于由轧辊强度所决定的最大允许压力,即:pb≤pmax,式中 p-平均单位压力;b-轧胚宽度;pmax-由轧辊强度所决定的最大允许压力。故由轧辊强度所决定的最大允许压下量为:

△

hm=1/r1

×

(pmax/pb)2,一般常采用减少压下量的方法和所谓“压平”道次,来减少轧胚的厚度不均、消除波浪形弯曲及瓢曲等缺陷,以提高轧胚的精度。当轧辊磨损时,“压平”道次可以补偿轧辊的磨损,但当轧辊未磨损并有足够的凸度可以补偿弯曲挠度时,则“压平”道次不应该采用。

25.在本发明的一些实施例中,上述第一轧辊与第二轧辊的压下量相等。由于第一轧辊和第二轧辊的压下量相等,因此第一轧辊和第二轧辊能够始终保持对铝合金轧胚的压力相同,进而使铝合金轧胚的两个位置的压下量相同,避免最终所制得的铝合金厚板一部分厚一部分薄,进而导致铝合金厚板的结构不均匀。在本发明的一些实施例中,上述轧制前还包括前处理,前处理包括如下步骤,将铝合金加热至熔融状态后除气、除渣得到粗产品,将粗产品浇筑入模具内即得到铝合金轧胚。通过对铝合金进行熔融、除气和除渣等操作以得到质量较高的铝合金轧胚,在本发明的实施例中,所使用的铝合金轧胚多采用本工艺制成,另外,铝合金轧胚也可以直接购买。

26.在本发明的一些实施例中,上述铝合金轧胚在轧制前还包括保温处理,所述保温处理包括如下步骤,将所述轧胚于410

‑

510℃保温2

‑

6小时,通过保温使铝合金轧胚的变形抗力降低,从而使铝合金轧胚在施加力度后更容易发生形变,从而方便铝合金轧胚进行后续的轧制等操作。

27.在本发明的一些实施例中,上述保温的时间与铝合金轧胚的体积成正比。当保温温度过低或保温时间过短或两者均低于下限值时,则轧坯心部因传热等原因不能完全达到目标温度,轧坯内部变形抗力降低程度不一致,导致轧制过程中变形不均,使所制得的铝合金厚板报废。当保温温度过高或保温时间过长或两者均高于上限值时,则轧坯内部部分低熔点的组成部分在保温过程中发生熔化变成液态,导致轧制过程中局部开裂,使所制得的铝合金厚板报废。

28.在本发明的一些实施例中,上述粗产品的温度为720

‑

750℃。该粗产品的温度区间能够大幅提高铝合金中各元素的活性,并且使整个铝合金变为熔融态,便于反应。

29.另一方面,本技术实施例还提供了一种铝合金厚板,该铝合金厚板由上述铝合金厚板的制造方法所制得。该铝合金厚板具有更加细化且丰富的晶粒从而使其具有优秀的抗压和抗拉强度、韧性以及紧密的结构,相比于现有的铝合金厚板更加实用、耐用,且适用范围更广。

30.实施例1

31.本实施例提供了一种铝合金厚板的制造方法,包括如下步骤,将铝合金加热至720℃并搅拌、静置,得到粗产品,将粗产品浇通入模具中并用铸锭机加工,得到铝合金轧胚,将铝合金轧胚于410℃保温一段时间后,将铝合金轧胚用第一轧辊与第二轧辊的转速比为1.02:1、第一轧辊与第二轧辊的垂直于轧板平面的中心线错位距离为4mm且第一轧辊与第二轧辊的压下量均为8mm的龙形轧机轧制5次,即得到铝合金厚板。

32.实施例2

33.本实施例提供了一种铝合金厚板的制造方法,包括如下步骤,将铝合金加热至750℃搅拌、静置,得到粗产品,将粗产品浇通入模具中并用铸锭机加工,得到铝合金轧胚,将铝合金轧胚于510℃保温一段时间后,将铝合金轧胚用第一轧辊与第二轧辊的转速比为1.20:1、第一轧辊与第二轧辊的垂直于轧板平面的中心线错位距离为20mm且第一轧辊与第二轧辊的压下量均为6mm的龙形轧机轧制5次,即得到铝合金厚板。

34.实施例3

35.本实施例提供了一种铝合金厚板的制造方法,包括如下步骤,将铝合金加热至735℃并搅拌、静置,得到粗产品,将粗产品浇注入模具中并用铸锭机加工,得到铝合金轧胚,将铝合金轧胚于460℃保温一段时间后,将铝合金轧胚用第一轧辊与第二轧辊的转速比为1.11:1、第一轧辊与第二轧辊的垂直于轧板平面的中心线错位距离为12mm、第一轧辊与第二轧辊的压下量均为7mm的龙形轧机轧制5次,即得到铝合金厚板。

36.实施例4

37.本实施例提供了一种铝合金厚板的制造方法,包括如下步骤,将铝合金加热至733℃并搅拌、静置,得到粗产品,将粗产品浇注入模具中并用铸锭机加工,得到铝合金轧胚,将铝合金轧胚于450℃保温一段时间后,将铝合金轧胚用第一轧辊与第二轧辊的转速比为1.08:1、第一轧辊与第二轧辊的垂直于轧板平面的中心线错位距离为11mm、第一轧辊与第

二轧辊的压下量均为10mm的龙形轧机轧制5次,即得到铝合金厚板。

38.实施例5

39.本实施例提供了一种铝合金厚板的制造方法,包括如下步骤,将铝合金加热至740℃并搅拌、静置,得到粗产品,将粗产品浇注入模具中并用铸锭机加工,得到铝合金轧胚,将铝合金轧胚于470℃保温一段时间后,将铝合金轧胚用第一轧辊与第二轧辊的转速比为1.14:1、第一轧辊与第二轧辊的垂直于轧板平面的中心线错位距离为14mm且第一轧辊与第二轧辊的压下量均为9mm的龙形轧机轧制5次,即得到铝合金厚板。

40.实施例6

41.本实施例提供了一种铝合金厚板的制造方法,包括如下步骤,将铝合金加热至744℃搅拌、静置,得到粗产品,将粗产品浇注入模具中并用铸锭机加工,得到铝合金轧胚,将铝合金轧胚于448℃保温一段时间后,将铝合金轧胚用第一轧辊与第二轧辊的转速比为1.09:1、第一轧辊与第二轧辊的垂直于轧板平面的中心线错位距离为10mm且第一轧辊与第二轧辊的压下量均为5mm的龙形轧机轧制5次,即得到铝合金厚板。

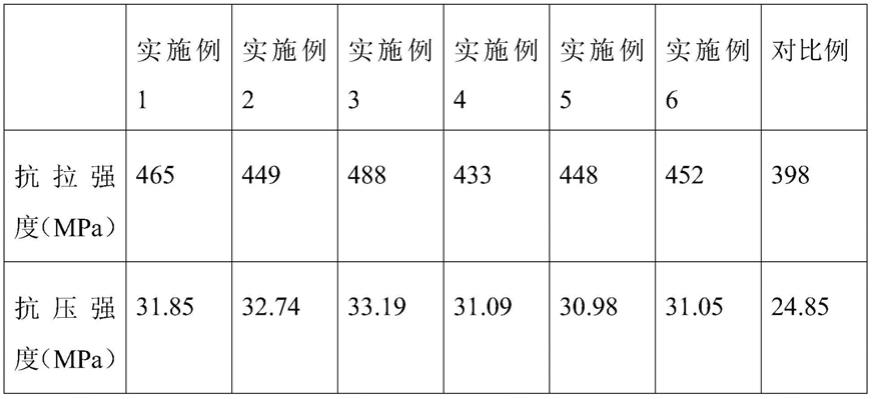

42.试验例

43.取实施例1

‑

6所制得的铝合金厚板和市面上常见的铝合金厚板作为对比例按照国家标准《gb/t 1040

‑

92》进行抗拉强度和抗压强度的测试,所得结果如表1所示。

44.表1铝合金厚板的抗拉强度和抗压强度检测表

[0045][0046]

根据表1结果所示,实施例1

‑

6所制得的铝合金厚板的抗拉强度和抗压强度明显高于对比例所提供的铝合金厚板的抗拉强度和抗压强度,因此可以得出,本发明所提供的铝合金厚板的抗拉强度和抗压强度明显高于市面上常见的铝合金厚板的抗拉强度和抗压强度。

[0047]

综上所述,本发明的实施例提供了一种铝合金厚板及其制造方法:

[0048]

一、本发明的实施例提供了一种铝合金厚板的制造方法,该方法在不增加轧制力的基础上,使厚板中心部变形量更大、更充分,厚板沿板厚方向变形更均匀,力学性能和金相组织更均匀,轧制道次减少,生产效率提高。

[0049]

二、本发明的实施例还提供了一种铝合金厚板,该铝合金厚板具有更加细化且丰富的晶粒从而使其具有优秀的抗压和抗拉强度、韧性以及紧密的结构,相比于现有的铝合金厚板更加实用、耐用,且适用范围更广。

[0050]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。