1.本发明涉及仿生结构设计制造领域,具体涉及一种仿贝壳结构的高抗压钛合金构件和真空高能束流增材制造方法。

背景技术:

2.钛合金具有相对密度小、比强度高、抗腐蚀能力优异、高温力学性能好等诸多性能,因而被广泛应用于航空航天、石油化工、机械制造等领域。传统的结构材料难以满足高抗压的性能需求,其中高压气体或液体输送需要压力管道同时具备高抗压与耐腐蚀性能,公开号为cn201820630529.5的实用新型专利公开了一种抗压性强的复合金属材料结构,通过内部的金属结构将管道输送孔的内部压力通过内部结构管扩散到中部密封管,增大了管道的抗压性能。这种外部压力通过向构件内部分散传递的方式可以增强钛合金构件的抗压性能。

3.由于钛合金的熔点高,化学活性较高,易被氧化,传统的铸造或者锻造技术制备钛合金结构件比较困难。真空高能束流增材技术具有热源集中、能量利用率高、真空环境等特点,在制备钛合金时具有明显优势。在钛合金增材的过程中,基板散热速度较快,在沉积层和基板的结合处形成弧状分布的等轴晶,随着沉积过程的进行,高度方向的温度梯度和热流密度很大,形成了粗大的柱状晶。公开号为cn202010282733.4的发明专利公开了激光熔丝增材制造钛合金构件组织细化和等轴晶转化方法,该方法在激光熔丝过程中同步进行逐层的超声冲击微锻造处理,解决了钛合金增材制造过程中生成粗大柱状晶的问题,但该复合技术效率低、成本高,并不适用于大尺寸、复杂结构钛合金构件的制备。公开号为cn201810506284.x的发明专利公开了一种快速细化高强韧β钛合金晶粒的工艺方法,该方法通过对β钛合金低温锻造、固溶时效处理来获得高强韧的β钛合金。由于钛合金的变形抗力大导致该合金的热加工工艺较为复杂,具有复杂结构的异质钛合金构件也难以用该方法生产。

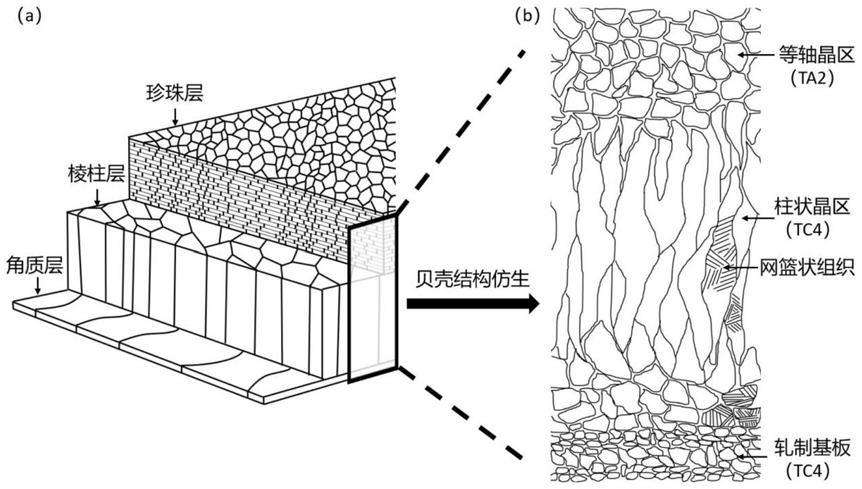

4.在真空高能束流增材tc4钛合金的过程中,β相柱状晶定向生长的柱状晶穿越各个沉积层,实现了层间的冶金结合,而在后续沉积纯钛的过程中,柱状晶的生长受到了抑制,均匀地向等轴晶过渡。这种组织特征可被用来模拟贝壳的外层角质层、中层棱柱层和内层珍珠层结构,达到仿贝壳结构的高抗压钛合金构件制备的目的。

5.研究表明,贝壳在拥有极高的强度同时还有着较好的韧性,其与天然矿物碳酸钙相比,力学性能可以提高几个数量级,这说明贝壳良好的性能来源于其独特的多层次微结构。贝壳分为三层,分别为外层角质层、中层棱柱层、内层珍珠层。角质层主要由硬化蛋白质组成,角质层存在两个分层,上层为薄片层,片层近乎平行于贝壳表面,下层为不规则块状层。棱柱层由柱状方解石组成,方解石表面有大量微米级的孔洞且有类似于铁锈状的分层结构。珍珠层是由文石板片与有机质堆砌形成的“砖-泥”结构,棱柱层生长到珍珠层的转变几乎看不到明显的过渡界面。

6.公开号为cn202010494894.x的发明专利公开了一种金属与非金属结合的仿生贝壳材料结构,结构硬层和结构支撑体交错层叠,形成具有多层结构硬层和结构支撑体的复合结构,该结构在提高材料强韧性以及抗冲击性能方面具有极大的优势,但金属与非金属之间结合较弱。公开号为cn202010357914.9的发明专利公开了一种具有层状结构的仿贝壳珍珠母层材料及其制备方法,该方法明通过将冷冻铸造技术和碳化技术结合,得到具有层状结构的仿贝壳珍珠母层材料,所得材料具有较高的断裂韧性和耐久性,但制备步骤繁琐且均匀性较差,导致性能与真正的贝壳结构相差甚远。本发明突破传统方法中只局限于仿贝壳珍珠层的砖泥结构的思路,设计仿贝壳的角质层、棱柱层和珍珠层的三层抗压结构,相对于单一砖泥结构具有更为多样的应力分散路径,该方法在晶粒尺度上利用钛合金组织特征,增材出具有仿贝壳结构的高抗压钛合金构件。

技术实现要素:

7.本发明提供一种仿贝壳结构的高抗压钛合金构件和真空高能束流增材制造方法。

8.一种仿贝壳结构的高抗压钛合金构件,通过钛合金组织特征仿贝壳的外层角质层、中层棱柱层和内层珍珠层结构。

9.进一步的,仿贝壳分层结构的厚度占比为:仿角质层占比2%

‑

5%,仿棱柱层占比85%

‑

90%,仿珍珠层占比8%

‑

10%。

10.仿贝壳结构的高抗压钛合金构件设计的原则具体为,在仿角质层受力的情况下应力分散到仿棱柱层,仿棱柱层的柱状晶在承受平行于柱状晶方向的压力时诱导裂纹沿着晶界扩展,到达仿珍珠层的等轴晶区开始偏转,当受到垂直于柱状晶方向的压力时裂纹扩展路径延长,从而加长应力作用路径,分散应力。

11.一种仿贝壳结构的高抗压钛合金构件的真空高能束流增材制造方法,包括以下步骤:

12.(1)增材基板选用轧制态的tc4钛合金板材;

13.(2)选择tc4与ta2丝材为原料,分别将tc4与ta2的丝材或粉末装入真空高能束流增材设备中,调整真空高能束流的束斑与丝材或粉末的状态;

14.(3)对钛合金基板预热至150

‑

300℃基板红热;

15.(4)按照设计的增材参数,在基板上连续增材tc4钛合金,直至仿棱柱层厚度;

16.(5)在上述tc4增材体上继续间断地增材ta2,直至仿珍珠层厚度;

17.(6)重复步骤(4)和(5),增材出tc4与ta2交叠的高抗压钛合金构件;

18.(7)增材结束后,保留一定厚度的仿角质层结构,线切割剩余部分。

19.进一步的,基板厚度大于10mm,tc4钛合金轧制基板化学成分符合gb/t 3620的要求,真空高能束流增材采用双丝机构或双储粉机构,避免增材过程中换丝或换粉对构件的组织产生影响。

20.进一步的,tc4钛合金基板与工作台是紧密接触的,真空室的真空度为3

×

10

‑2‑5×

10

‑2mpa,便于控制真空环境中钛合金构件的热传导方向。

21.进一步的,增材前对基板进行预热处理,形成弧状分布的等轴晶,便于后续柱状晶生长。

22.进一步的,为达到仿生棱柱层和珍珠层的尺寸要求,仿棱柱层的tc4部分要增材

20mm以上的厚度且增材层间不进行冷却,在tc4增材层上继续增材ta2时,层间冷却时间为10min保持不变。

23.进一步的,为消除仿贝壳结构钛合金构件的水平方向上的各向异性,每增材完一层后,增材路径改变90

°

,然后再进行下一层沉积。

24.进一步的,为仿角质层的分层结构,增材完成后,基板保留3mm厚度,采用线切割去除多余基板部分。

25.该种贝壳仿生材料的制备方法优点是:

26.(1)本发明制备的钛合金构件在承受平行于柱状晶方向的压力时,裂纹被诱导沿着晶界扩展,到达等轴晶区开始偏转,当受到垂直于柱状晶方向的压力时裂纹扩展路径延长,从而加长应力作用路径,分散应力,提高构件的抗压性能;

27.(2)本发明充分发挥真空高能束流对沉积层的搅拌作用,高抗压钛合金构件的柱状晶区与等轴晶区是均匀过渡的,在过渡区形成了组织和al、v元素的梯度变化,符合贝壳珍珠层和棱柱层之间没有明显的过渡界面这一特征;

28.(3)本发明制备的高抗压钛合金构件在微观晶粒的尺度上,仿贝壳的结构特征,完成了从柱状晶到等轴晶的均匀过渡,与常见的硬材和软材交替增材结构件,构成了在不同的尺度下的多层次微细增韧结构;

29.(4)本发明制备的高抗压钛合金构件突破常规只仿贝壳珍珠层的砖泥结构的思路,设计出仿贝壳角质层、棱柱层和珍珠层的三层抗压结构。

附图说明

30.图1为本发明中仿贝壳结构的高抗压钛合金构件的组织示意图。

31.图2为本发明中仿贝壳三层结构的构件在抗压时分散应力的剖面示意图。

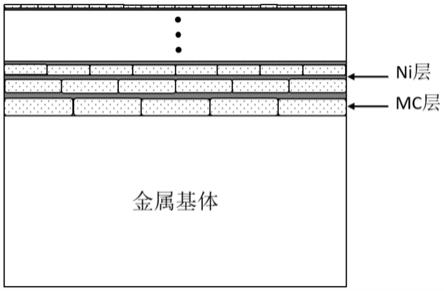

32.图3为本发明中根据抗压结构设计要素在不同应用条件下的相关结构剖面图。

33.图4为本发明中柱状晶与等轴晶过渡区的ti、al、v元素变化图。

34.图5为本发明制备仿贝壳结构件与纯tc4块体在不同方向上冲击韧性对比图。

35.图6为本发明制备仿贝壳结构件的冲击试样断口形貌图。

具体实施方式

36.下面结合本发明的附图,对本发明的技术方案进行完整地描述。

37.一种仿贝壳结构的高抗压钛合金构件,通过钛合金组织特征仿贝壳的外层角质层、中层棱柱层和内层珍珠层结构。

38.仿贝壳分层结构的厚度占比为:仿角质层占比2%

‑

5%,仿棱柱层占比85%

‑

90%,仿珍珠层占比8%

‑

10%。

39.仿贝壳结构的高抗压钛合金构件设计的原则具体为,在仿角质层受力的情况下应力分散到仿棱柱层,仿棱柱层的柱状晶在承受平行于柱状晶方向的压力时诱导裂纹沿着晶界扩展,到达仿珍珠层的等轴晶区开始偏转,当受到垂直于柱状晶方向的压力时裂纹扩展路径延长,从而加长应力作用路径,分散应力。

40.一种仿贝壳结构的高抗压钛合金构件的真空高能束流增材制造方法,包括以下步骤:

41.(1)增材基板选用轧制态的tc4钛合金板材;

42.(2)选择tc4与ta2丝材为原料,分别将tc4与ta2的丝材或粉末装入真空高能束流增材设备中,调整真空高能束流的束斑与丝材或粉末的状态;

43.(3)预热钛合金基板至200℃基板红热;

44.(4)按照设计的增材参数,在基板上连续增材tc4钛合金,直至仿棱柱层厚度;

45.(5)在上述tc4增材体上继续间断地增材ta2,直至仿珍珠层厚度;

46.(6)重复步骤(4)和(5),增材出tc4与ta2交叠的高抗压钛合金构件;

47.(7)增材结束后,保留一定厚度的仿角质层结构,线切割剩余部分。

48.进一步的,基板厚度大于10mm,tc4钛合金轧制基板化学成分符合gb/t 3620的要求,真空高能束流增材采用双丝机构或双储粉机构,避免增材过程中换丝或换粉对构件的组织产生影响。

49.进一步的,tc4钛合金基板与工作台是紧密接触的,真空室的真空度为3

×

10

‑2‑5×

10

‑2mpa,便于控制真空环境中钛合金构件的热传导方向。

50.进一步的,增材前对基板进行预热处理,形成弧状分布的等轴晶,便于后续柱状晶生长。

51.进一步的,为达到仿生棱柱层和珍珠层的尺寸要求,仿棱柱层的tc4部分要增材20mm以上的厚度且增材层间不进行冷却,在tc4增材层上继续增材ta2时,层间冷却时间为10min保持不变。

52.进一步的,为消除仿贝壳结构钛合金构件的水平方向上的各向异性,每增材完一层后,增材路径改变90

°

,然后再进行下一层沉积。

53.进一步的,为仿角质层的分层结构,增材完成后,基板保留3mm厚度,采用线切割去除多余基板部分。

54.实施例

55.本实施例为仿贝壳结构的高抗压钛合金构件的高能电子束增材制造方法,包括如下步骤:

56.(1)将tc4钛合金基板进行轧制处理,形成层片状的多取向等轴晶组织,其中tc4钛合金轧制基板化学成分符合gb/t 3620的要求,基板尺寸为100mm

×

60mm

×

10mm,然后用抛光机打磨基板表面,用无水乙醇除去基板表面油污;

57.(2)将tc4与ta2丝材分别装入电子束双丝增材设备中,调整电子束的束斑与两个丝材交点重合;

58.(3)将基板紧密固定于电子束熔丝增材制造系统的工作台上,待真空度达到3

×

10

‑2mpa时,设定电子束高压电压60kv,聚焦电流1000ma,扫描频率500hz,扫描范围500%,扫描方式圆形,扫描速度为10mm/s,对基板进行预热并逐步增加束流至基板出现红热。

59.(4)启动tc4送丝机,在基板上沉积tc4钛合金丝材,送丝速度为10mm/s,控制tc4层高为1.2mm,沉积道宽为5mm,道间搭接率为0.5,每沉积完一层后,沉积路径改变90

°

,层间连续沉积,不进行冷却处理;

60.(4)在tc4沉积体上继续沉积ta2丝材,送丝速度为12mm/s,控制ta2层高为0.3mm沉积道宽为8mm,道间搭接率为0.5,每沉积完一层后,沉积路径改变90

°

,层间冷却时间为10min保持不变;

61.(5)重复沉积tc4与ta2丝材,最终增材出tc4与ta2交叠的高抗压钛合金构件,tc4沉积体总高度为270mm,ta2沉积体总高度为27mm;

62.(6)钛合金构件底部保留3mm厚度的基板,采用线切割切除多余基板部分。

63.采用该实施例的方法,获得了成形良好的仿贝壳钛合金构件,层间融合良好,无气孔等缺陷,无氧化现象。图4为本发明制备构件的金相组织以及对应的tc4与ta2过渡区的元素变化图片,图5为仿贝壳结构件与纯tc4块体在不同方向上冲击韧性对比图,图6为冲击试样断口形貌图。

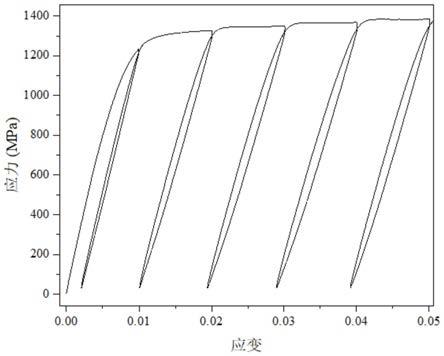

64.从图中可以看到,tc4增材区域中β相柱状晶定向生长穿越各个沉积层,而从tc4到ta2的过渡区域,柱状晶的生长受到了抑制,均匀地向等轴晶过渡。相比于电子束熔丝增材制造的tc4钛合金块体,该实施例制造的仿贝壳钛合金结构件的冲击韧性提高了73.3%,其冲击韧性的增加是由于裂纹在晶粒组织间偏转,从而加长应力作用路径,同时提高构件的抗压性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。