1.本发明属于催化剂回收技术领域,具体涉及一种从废催化剂中回收钼、钒、镍金属的方法。

背景技术:

2.随着环保意识的提高,在目前日益严格的环保法规要求下,废催化剂的回收再利用问题已日渐引起人们的重视。由于加氢催化剂主要组成中的钼、镍、钒、钴、钨等元素含量比其矿石中的含量还要高,废催化剂可以作为这些金属的廉价来源,而回收的金属可重新用于制备加氢处理催化剂,能够循环和再利用,减少对环境的污染。所以,对废加氢催化剂进行回收,不仅能够获得一定的经济效益,而且可以提高资源的利用率,实现可持续发展。

3.常见的废催化剂回收方法分为湿法回收和干法回收。干法回收一般利用加热炉将废催化剂与还原剂及助熔剂一起在1200~1500℃温度下加热熔融,使金属组分经还原熔融成金属或合金回收,以作为合金或合金原料,而载体则与助熔剂形成炉渣排出。回收某些稀贵金属含量较少的废催化剂时,往往加进一些铁等贱金属作为捕集剂共同熔炼。锻烧和熔炼的成本和能耗均很高,得到的合金产品还需进一步的分离,熔炼过程中所产生的so2对大气造成很大的污染。

4.湿法回收主要有酸浸法、碱浸法、生物提取法、碱性焙烧法等等。酸浸法最常用的是硫酸、硝酸、盐酸等无机酸对废催化剂进行提取,虽然各金属的提取率较高,但几种金属的同时提取,意味着较差的选择性,会使后续提取液中金属离子的分离过程复杂化。碱浸法一般使用氢氧化钠或碳酸钠溶液对废催化剂中的钼和钒等金属进行提取,虽然避免了铁等不溶于碱性溶液的杂质离子的提取,但并不适用于处理同时含有钼钒镍钴等多种金属的废催化剂。生物提取法是使用具有金属溶解能力的微生物对废催化剂进行提取,主要包括无机化能营养的细菌,如氧化亚铁硫杆菌、氧化铁硫杆菌等细菌和一些非自养真核真菌(曲霉菌、青霉菌等真菌),生物提取的优点是处理过程相对于其他物理化学方法来说更加环保,成本低、能耗低、操作安全,但是生物法提取的最大缺点在于其处理时间很长,且对于环境因素要求严格。碱性焙烧法常见的是用碳酸钠和废催化剂混合后,焙烧水浸后大部分的ni和co等金属将留在滤渣中,滤液使用分离方法回收金属元素,但传统使用的混合方式为直接将碱固体与废催化剂固体进行机械混合,该方法不能够使碱与废催化剂中的钼和钒充分接触反应,特别是负载在催化剂孔隙内部的钼和钒。

5.而且,目前很多废催化剂回收分离工艺中,大多仅考虑单一金属或双金属回收,其它金属成分未有具体的分离要求,而在一个系统中,一次回收不同金属组分,相比单一金属或双金属的回收,需要考虑的影响因素更多,难度也会更大。很多研究使用溶剂萃取法对金属进行分离回收,但这些溶剂萃取技术需要消耗相对大量的各种溶剂,使得成本大大增加且不利于环境保护。所以如何更环保高效地分离回收废催化剂中钼、钒、镍等金属是本发明所要考虑的问题。

技术实现要素:

6.为了解决背景技术中的问题,本发明提供了一种从废催化剂中回收钼、钒、镍等金属的方法。该方法不仅可以分别回收废催化剂中的钼、钒、镍等金属,且最佳条件下各金属回收率均在93%以上。同时,该工艺还减少了碱的使用量,并大大提高了废催化剂中各金属的提取效率,使用有机酸也减小了对环境的影响,同时新型复合吸附材料lix84i

‑

活性炭的循环使用,减少了对萃取溶剂的使用量,降低了工艺成本。

7.为了达到上述目的,本发明采用以下技术方案:

8.(1)将废催化剂进行煅烧预处理,以除去表面的结焦物,然后粉碎过筛。

9.其中,煅烧预处理的温度为450~550℃,煅烧时间为2~4h;催化剂粉碎的颗粒在200~1000目之间。

10.(2)利用改进的等体积浸渍混合法将使碱性溶液与废催化剂充分混合均匀,之后进行焙烧。

11.改进的等体积浸渍混合法具体为:取一定量的可溶性碱溶于适量的去离子水中,再加入废催化剂,水的用量刚好能将干燥的废催化剂完全润湿,搅拌均匀后,超声10~20min,干燥后留待焙烧。此混合方法可以使附着在催化剂孔隙内部的铝、钼、钒等金属能够与碱性溶液充分接触。

12.其中,可溶性碱为碳酸钠、碳酸氢钠、氢氧化钠、碳酸钾、碳酸氢钾等等,其用量为废催化剂质量的20~100%;

13.焙烧温度为500~700℃,焙烧时间为1~3h。

14.(3)将步骤(2)所得的废催化剂加入去离子水,搅拌,并用超声进行强化提取,过滤,分离出滤渣备用,利用沉淀法调节滤液ph=7~8,铝以沉淀的形式析出来,分离铝;将滤液加热至80

±

5℃,加入氯化铵,使溶液中的钒以偏钒酸铵的形式的析出,回收经煅烧后变为五氧化二钒;之后用新型复合吸附材料回收滤液中的钼,复合吸附材料经处理后可以循环使用。

15.其中,提取时液固比为10~15ml/g;搅拌转速为500~1000r/min;提取温度为20~100℃,提取时长30~300min;所使用的超声浴工作频率为20~30khz,功率为200~300w,振幅至少40μm,为避免体系温度因超声而过分升高,所以每隔10

±

2min打开超声装置,每次使用时长为5

±

2min。

16.其中,新型复合吸附材料是由2

‑

羟基

‑5‑

壬基苯乙酮肟(lix84i)和活性炭生成的复合吸附材料,具体制备方法如下:

17.称取一定量的活性炭,加入lix84i丙酮溶液,按照1g活性炭中加入10

±

5ml含0.1mol/l lix84i丙酮溶液来计算,在室温下用磁力搅拌器搅拌7

±

1h。然后丙酮在水浴中蒸发,留下lix84i分布并粘在活性炭孔隙中。然后将得到的材料烘干,以消除可能存在的任何水分,制备出含有lix84i和活性炭的新型复合吸附材料(lix84i

‑

活性炭)。

18.使用新型复合吸附材料回收钼的具体步骤为:调节ph至1~2,加入制备好的新型复合吸附材料,用轨道振荡器以150

±

20rpm的速度摇动60~120min。完成对钼的吸附后,加入1~2mol/l草酸溶液在180

±

20rpm的转速下振荡以解吸钼离子,解吸后,添加钙盐沉淀得到钼酸钙。lix84i

‑

活性炭复合吸附材料可重复利用。

19.(4)将步骤(3)中的滤渣用有机酸草酸进行提取,搅拌,辅以超声进行强化提取,过

滤,用新型复合吸附材料回收滤液中的镍,复合吸附材料经处理后可以循环使用。

20.其中,草酸溶液浓度为1~2mol/l,液固比为10~15ml/g;提取温度为20~80℃(草酸在高于100℃时会逐渐分解),搅拌转速为500~1000r/min;提取时长30~300min;所使用的超声浴工作频率为20~30khz,功率为200~300w,振幅至少40μm,为避免体系温度因超声而过分升高,所以每隔10

±

2min打开超声装置,每次使用时长为5

±

2min。

21.所使用新型复合吸附材料为lix84i

‑

活性炭,回收镍的具体步骤为:调节ph至4~6,加入制备好的新型复合吸附材料,用轨道振荡器以150

±

20rpm的速度摇动60~120min。完成对镍的吸附后,加入1

±

0.5mol/l盐酸溶液在180

±

20rpm的转速下振荡以解吸镍离子,解吸后,滴加2mol/l的naoh溶液,沉淀得到氢氧化镍。lix84i

‑

活性炭复合吸附材料可重复利用。

22.有益效果:本发明的废催化剂回收工艺可操作性强,对废催化剂的处理能力强,降低成本,且能够同时对钼、钒、镍等金属进行回收,产品纯度高,纯度在98%以上,易销售,具有很好的经济效益。工艺中所使用的改进的等体积浸渍混合法将碳酸钠、碳酸氢钠等常见的可溶性碱与废催化剂进行混合,与传统的固体机械混合相比较,此方法不仅可以使得可溶性碱与废催化剂表面的钼、钒等金属充分混合接触,而且催化剂孔隙内部的钼、钒等金属也能够与可溶性碱接触,为接下来的碱性焙烧反应奠定了一个良好的反应基础,同时该方法不仅能够减少碱使用量,降低工艺成本,同时可以提高钼和钒的提取率,间接提高废催化剂的回收效果,有助于后续的除杂及镍金属提取回收。对废催化剂中进行提取时使用超声辅助,不仅能够改善质量传输,加速悬浮粒子间的高速碰撞,从而使易碎固体破碎和聚集体解聚,而且降低了金属溶解的活化能,从而提高了金属的提取率。并且,本发明使用的有机酸草酸对镍进行提取,草酸是一种强有机酸和氧化剂,具有良好的螯合性,提取过程中会结合金属离子,形成相对稳定的螯合物,加快了金属元素从固相向液相的溶出过程,配合超声进行提取,使得镍有很高的提取率,有利于镍的回收。同时,草酸可由大量生物质发酵的工艺制取,所以价格低廉,草酸作为有机酸,由c、h、o元素组成,可被微生物降解,不污染环境。本发明使用新型复合吸附材料lix84i

‑

活性炭,相对于溶剂萃取技术而言,不仅减少了对萃取剂lix84i及各种溶剂的大量消耗,降低了工艺成本,而且在不同的条件下能够分别对钼和镍进行吸附回收,具有很高的选择性,使得回收产品纯度进一步提高。本发明的回收工艺能够大批量的处理废催化剂,易于工业化。

附图说明

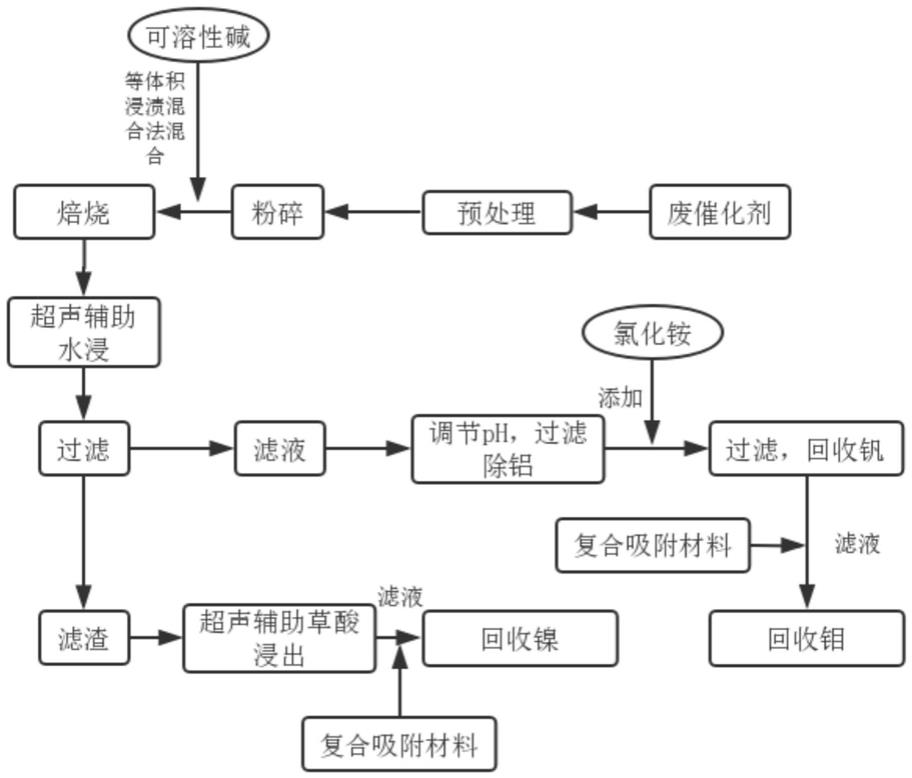

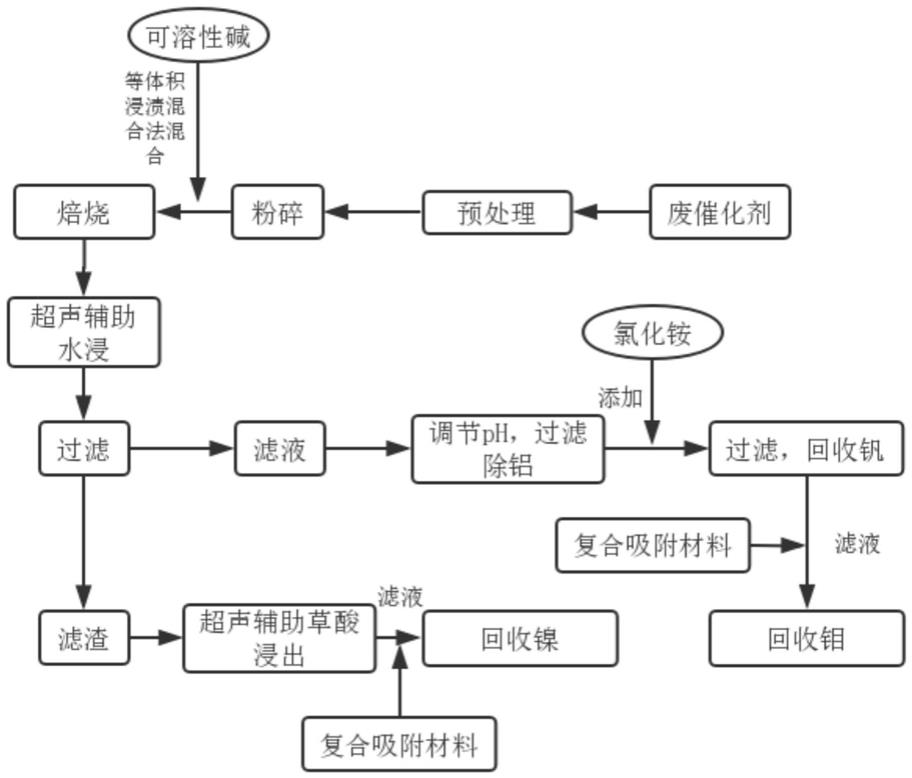

23.图1为本发明工艺流程图。

具体实施方式

24.下面结合实施例对本发明做进一步描述,但不限于此。

25.实施例1

26.(1)取废催化剂进行煅烧预处理,以除去表面的结焦物,煅烧温度为500℃,煅烧时间为3h,然后粉碎成1000目的粉末。

27.(2)利用改进的等体积浸渍混合法将使碳酸氢钠溶液与废催化剂充分混合均匀:取碳酸氢钠溶于去离子水中,碳酸氢钠的用量为废催化剂质量的40%,水的用量刚好能将

干燥的废催化剂完全润湿,搅拌均匀后,超声15min,使附着在催化剂孔隙内部的铝、钼、钒等金属能够与碱性溶液充分接触。之后放进马弗炉里进行焙烧,焙烧温度600℃,焙烧时间2h。

28.(3)将步骤(2)所得的废催化剂加入去离子水,液固比为10ml/g,机械搅拌转速为1000r/min;提取温度为80℃,提取时长60min,用超声进行强化提取,所使用的超声浴工作频率为30khz,功率为300w,振幅至少40μm,每隔10min打开超声装置,每次使用时长为5min。过滤,分离出滤渣备用,用1mol/l的稀盐酸溶液调节滤液ph至7~8,铝以沉淀的形式析出来,分离铝。将滤液加热至80℃,加入氯化铵(根据xrf分析所得废催化剂中的钒含量来计算,氯化铵用量按照氯化铵与钒的摩尔比1.5/1来计算),使溶液中的钒以偏钒酸铵的形式的析出,分离出沉淀,经500℃煅烧后变为五氧化二钒。用1mol/l的稀盐酸溶液调节ph至1~2,加入制备好的新型复合吸附材料,用量为30g/l,用轨道振荡器以150rpm的速度摇动120min。完成对钼的吸附后,加入2mol/l草酸溶液在180rpm的转速下振荡以解吸钼离子,解吸后,添加钙盐沉淀得到钼酸钙。lix84i

‑

活性炭复合吸附材料可重复利用。

29.(4)将步骤(3)中的滤渣用1mol/l草酸进行提取,液固比为10ml/g;提取温度为80℃,机械搅拌转速为1000r/min,提取时长60min;辅以超声进行强化提取,所使用的超声浴工作频率为30khz,功率为300w,振幅至少40μm,每隔10min打开超声装置,每次使用时长为5min。过滤,用1mol/l的稀盐酸溶液调节草酸提取的滤液ph至4~6,加入制备好的新型复合吸附材料,用量为30g/l,用轨道振荡器以150rpm的速度摇动120min。完成对镍的吸附后,加入1mol/l盐酸溶液在180rpm的转速下振荡以解吸镍离子,解吸后,滴加2mol/l的naoh溶液,沉淀得到氢氧化镍。lix84i

‑

活性炭复合吸附材料可重复利用。

30.该方案,钼的回收率为96.8%,钒的回收率为96.4%,镍的回收率为95.7%。

31.实施例2

32.将实施例1步骤(2)中碳酸氢钠的用量改为20%,草酸溶液浓度改为1.5mol/。其他操作同实施例1。

33.该方案,钼的回收率为91.4%,钒的回收率为90.7%,镍的回收率为96.2%。

34.实施例3

35.将实施例1步骤(2)中碳酸氢钠的用量改为60%,草酸溶液浓度改为2mol/l。其他操作同实施例1。

36.该方案,钼的回收率为97.5%,钒的回收率为96.8%,镍的回收率为98.7%。

37.实施例4

38.将实施例1步骤(2)中碳酸氢钠的用量改为80%。其他操作同实施例1。

39.该方案,钼的回收率为98.1%,钒的回收率为97.3%,镍的回收率为96.0%。

40.实施例5

41.将实施例1中超声的工作频率统一改为20khz,功率统一改为200w。其他操作同实施例1。

42.该方案,钼的回收率为91.2%,钒的回收率为90.8%,镍的回收率为93.3%。

43.实施例6

44.将实施例1步骤(2)中焙烧温度改为500℃。其他操作同实施例1。

45.该方案,钼的回收率为88.1%,钒的回收率为87.3%,镍的回收率为95.5%。

46.实施例7

47.将实施例1步骤(2)中焙烧温度改为700℃。其他操作同实施例1。

48.该方案,钼的回收率为95.3%,钒的回收率为94.6%,镍的回收率为95.9%。

49.实施例8

50.将实施例1步骤(2)中焙烧时间改为1h。其他操作同实施例1。

51.该方案,钼的回收率为95.2%,钒的回收率为94.0%,镍的回收率为95.6%。

52.实施例9

53.将实施例1步骤(2)中焙烧时间改为3h。其他操作同实施例1。

54.该方案,钼的回收率为96.2%,钒的回收率为95.7%,镍的回收率为96.1%。

55.比较例1

56.对比例1与实施例1相比,区别在于:使用传统的固体混合方式将碳酸氢钠与废催化剂进行混合。具体为:步骤(2)改为:将碳酸氢钠固体与废催化剂都放在研钵中,研磨均匀,碳酸氢钠的用量为废催化剂质量的40%。之后放进马弗炉里进行焙烧,焙烧温度600℃,焙烧时间2h。其他操作同实施例1。

57.该方案,钼的回收率为82.6%,钒的回收率为81.3%,镍的回收率为97.3%。

58.说明本发明工艺所使用的改进的等体积浸渍法将碳酸氢钠与废催化剂进行混合,相比于传统的固体混合方式,钼和钒的提取率得到了很大的提高,进而提高了钼和钒的回收率。

59.比较例2

60.对比例2与实施例1相比,区别在于:使用传统的固体机械混合方式将碳酸氢钠与废催化剂进行混合,而且将碳酸氢钠的用量增加至80%。其他操作同实施例1。

61.该方案,钼的回收率为89.1%,钒的回收率为87.6%,镍的回收率为94.9%。

62.说明本发明工艺中的改进的等体积混合方式,在碳酸氢钠用量为40%的时候钼和钒的回收效果比传统的固体机械混合方式碳酸氢钠用量为80%时还要好,本发明的工艺不仅可以减少碱的使用量,从而降低成本,而且进一步提高了钼和钒的回收率。

63.比较例3

64.对比例3与实施例1相比,区别在于:将lix84i

‑

活性炭复合吸附材料换成活性炭,分别对钼和镍进行吸附。其他操作同实施例1。

65.该方案,钼的回收率为75.3%,钒的回收率为95.5%,镍的回收率为70.6%。

66.比较例4

67.对比例4与实施例1相比,区别在于:将lix84i

‑

活性炭复合吸附材料换成萃取剂lix84i。具体如下:

68.步骤(3)分离出钒,调节滤液ph至1~2之后,使用煤油稀释过的萃取剂lix84i对滤液中钼进行萃取(其中lix84i体积占比为40%),再用0.2mol/l的碳酸铵溶液进行反萃,回收钼,其中水相和有机相的比均为1:1。

69.步骤(4)调节草酸浸出的滤液ph至4~6之后,用煤油稀释过的lix84i对镍进行萃取(其中lix84i体积占比为40%),再用2mol/l的naoh溶液进行反萃,生成氢氧化镍,其中水相和有机相的比均为1:1。

70.其他操作同实施例1。

71.该方案,钼的回收率为90.1%,钒的回收率为95.9%,镍的回收率为89.5%。

72.本发明使用的新型复合吸附材料lix84i

‑

活性炭分别对钼和镍进行吸附回收,其回收效果比使用活性炭进行吸附要好很多,且在大大减少了萃取剂lix84i的使用量情况下,进一步提高了钼和镍的分离回收率,降低了工艺成本,有利于环境保护。

73.对本发明实验所使用废催化剂的预处理后进行xrf分析,结果如表1所示:

74.表1

75.元素含量/%元素含量/%al25.366p0.589ni6.428si0.310mo5.769ca0.147v5.753zn0.0777fe1.641ti0.0252co0.834k0.0174ga0.744cl0.015s0.593mn0.0062

76.本发明通过上述实施例来说明本发明的详细工艺流程,但本发明并不局限于上述详细工艺流程。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。